| Сырье

| Наименование и характеристика

|

| Масса

| , г

|

|

непа-ниро-ванно-го полуфабриката

| панированных сухарей

| лье-зона

| панированного полуфабриката

|

| Говядина, длинней-

| Ромштекс — кусок мясной

|

| 7 3

|

|

| шая мышца спи-

| мякоти овально-продолго-

| ПО

| 11 4

|

|

| ны, внутренний и

| ватой или неправильной

|

|

|

|

| верхний куски та-

| формы толщиной от 8 до

|

|

|

|

| зобедренной части

| 10 мм; поверхность покрыта

|

|

|

|

|

| ровным тонким слоем пани-

|

|

|

|

|

| ровочных сухарей

|

|

|

|

| Свинина:

|

|

|

|

|

| шейная часть

| Котлета останкинская —

|

| 6 4

|

|

| со слоем шпика

| кусок мясной мякоти округ-

|

|

|

|

| не более 10 мм

| лой формы толщиной 15—

|

|

|

|

|

| 20 мм; поверхность покрыта

|

|

|

|

|

| ровным тонким слоем пани-

|

|

|

|

|

| ровочных сухарей

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Масса, г

|

|

|

| непа-

| пани-

|

| пани-

|

| Сырье

| Наименование и характеристика

| ниро-ванно-

| рованных

| лье-

| рованного

|

|

|

| го полуфабриката

| сухарей

| зона

| полуфабриката

|

| мякоть подбе-

| Котлета отборная — кусок

|

| 6 4

|

|

| дерка вместе с

| мясной мякоти продолго-

|

|

|

|

| малой берцовой

| ватой или овальной формы

|

|

|

|

| косточкой

| со свободным концом ма-

|

|

|

|

|

| лой берцовой косточки дли-

|

|

|

|

|

| Ной 15—20 мм; поверхность

|

|

|

|

|

| покрыта тонким слоем па-

|

|

|

|

|

| нировочных сухарей

|

|

|

|

| Свинина, баранина:

|

|

|

|

|

| спинная часть

| Котлета натуральная — ку-

|

| 7 3

|

|

| корейки с ребра-

| сок мясной мякоти овально-

| ПО

| 11 4

|

|

| ми

| плоской формы с реберной

|

|

|

|

|

| косточкой длиной не более

|

|

|

|

|

| 80 мм, зачищенной, под-

|

|

|

|

|

| резанной от мякоти на 20—

|

|

|

|

|

| 30 мм. Поверхность покры-

|

|

|

|

|

| та ровным тонким слоем

|

|

|

|

|

| панировочных сухарей

|

|

|

|

| мякоть тазобед-

| Шницель — кусок мясной

|

| 7 3

|

|

| ренной части

| мякоти овально-плоской

| ПО

| 11 4

|

|

|

| формы толщиной от 20 до

|

|

|

|

|

| 25 мм. Поверхность покры-

|

|

|

|

|

| та тонким слоем панировоч-

|

|

|

|

|

| ных сухарей

|

|

|

|

|

У панированных полуфабрикатов не допускается увлажненная и отставшая панировка.

Технологический процесс производства панированных полуфабрикатов регламентируется схемой 4.1.

Подготовка натуральных порционных полуфабрикатов. Ромштекс изготавливают из говядины. Перед нарезанием ромштекса из длиннейшей мышцы спины с ее поверхности удаляют блестящее сухожилие. При использовании тазобедренной части крупные куски мякоти предварительно разрезают вдоль мышечных волокон на два-три куска. После этого нарезают ромштекс массой 70 или ПО г.

Для котлеты останкинской используют мясо от шейной части свиной туши, освобожденное от крупных сухожилий, кровоподтеков, со слоем шпика не более 10 мм. Жилованное мясо режут поперек волокон на порции массой 115 г, толщиной 15—20 мм, придавая котлете округлую форму.

Для изготовления отборной котлеты используют мясо подбедерка вместе с малой берцовой косточкой от охлажденной или размороженной свиной туши любой упитанности. Мякоти при-

дают продолговатую овальную форму, оставляя свободным конец малой берцовой косточки длиной 15—20 мм.

Котлету натуральную изготавливают из свиной и бараньей корейки. Натуральные котлеты нарезают с реберной косточкой. Свиные котлеты нарезают через одну косточку, бараньи — через одну или две косточки. В бараньей натуральной котлете вторую косточку удаляют. Натуральные котлеты нарезают массой 70 или ПО г.

Шницель изготавливают из мякоти тазобедренной части свинины и баранины. Тазобедренную часть предварительно разделяют вдоль мышечных волокон на два-три куска, из которых затем нарезают шницель массой 70 или ПО г.

Отбивание, рыхление натуральных полуфабрикатов. После взвешивания натуральные полуфабрикаты отбивают металлйчесШ

ЭГ

кими тяпками или обрабатывают в мясорыхлителях. Полуфабрикаты с косточкой отбивают только металлической тяпкой.

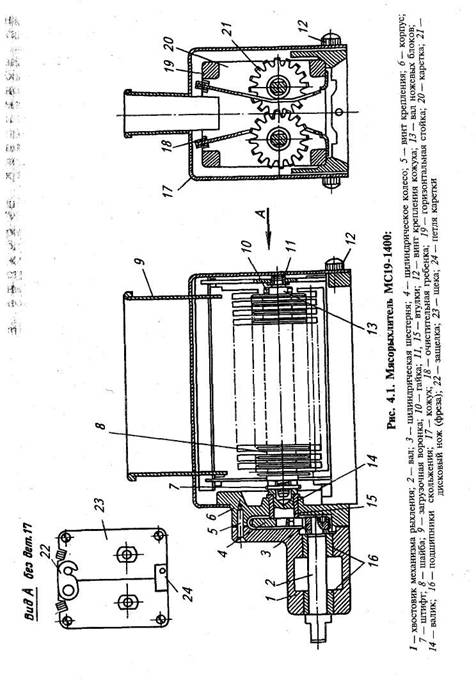

Мясорыхлители имеют следующее принципиальное устройство. В камере для обработки, имеющей форму прямоугольной*3 коробки, расположёно два ножевых блока, каждый из которых* представляет собой набор дисковых ножей (фрез) и дистанцион-*" ных шайб, установленных на горизонтальном валу. Ножевые-блоки вращаются навстречу друг другу. Для предотвращения наматывания продукта на ножевые блоки служат две очистительные гребенки, пластины которых проходят между фрезами. В верхней части камеры имеется прямоугольное загрузочное устройство, в нижней — отверстие для выгрузки продукта.

Порционный кусок мяса вручную закладывают в вертикально расположенное загрузочное окно. Кусок мяса, имеющий толщину, большую, чем минимальное расстояние между очистительными гребенками, захватывается зубцами дисковых ножей и многократно надрезается с обеих сторон. При прохождении куска мяса между ножевыми блоками его толщина уменьшается, а площадь увеличивается почти в 3 раза.

Мясорыхлители приводятся в действие от индивидуального электродвигателя или от привода универсальных машин. Для рыхления мяса используют мясорыхлители МС19-1400, МРМ-15 и МРП-11-1.

Мясорыхлитель МС 19-1400 (рис. 4.1) — это сменный механизм, который приводится в действие от приводов универсальных машин ПУ-0,6 и ПМ-1,1. Он состоит из корпуса, каретки с ножевыми блоками и очистительными гребенками, кожуха с загрузочной воронкой 9, передаточного механизма и хвостовика. Движение от привода передается валу 2, установленному на подшипниках скольжения 16 и в хвостовике I, который крепится к корпусу 6 механизма винтами 5 и служит для присоединения последнего к приводу. На свободном конце вала винтом закреплена цилиндрическая шестерня 3, которая передает движение цилиндрическому колесу 4. Последнее жестко закреплено на валике 14.

Колесо 4 входит в зацепление с другим зубчатым колесом, закрепленным на втором валике и имеющим такое же число зубьев. Валики вращаются в запрессованных в корпусе втулках 15 с одинаковой скоростью навстречу друг другу. Их концы выполнены с пазами и выступами по форме кулачковых полумуфт. Рабочими инструментами являются два ножевых блока, имеющих по 37 дисковых ножей (фрез) 21, закрепленных на горизонтальных параллельных валах. Ножи дистанционируются шайбами 8. Набор ножей и шайб закрепляется на валу гайкой 10.

Ножевые блоки устанавливаются в каретке 20, состоящей из двух половин. В состав каждой половины входят две щеки 23 и две горизонтальные стойки 19. Обе половины каретки скреплены

петлями 24 и защелками 22. В задней щеке установлены втулки 11, которые опираются на концы валов 13 ножевых блоков. Другими концами валы ножевых блоков входят в отверстия валиков 14. Движение ножевым блокам передается через штифты 7, запрессованные в валах ножевых блоков и входящих в пазы валиков. В щеках каретки имеются пазы для установки очистительных гребенок 18. Каретка с ножевыми блоками закрывается кожухом 77, в верхней части которого расположена загрузочная воронка прямоугольной формы. Кожух прикрепляется к корпусу винтами 12. Для разгрузки продукта в нижней части корпуса рыхлителя предусмотрено отверстие.

Мясорыхлитель МРМ-15 состоит из корпуса, рабочих инструментов, привода и станины (рис. 4.2). Внутри корпуса 1 находятся ножевые блоки 2, очистительные гребенки 3 и привод, состоящий из электродвигателя 10, клиноременной передачи 8, червячной передачи 9 и двух зубчатых цилиндрических колес 7. Червячное колесо передает движение жестко скрепленному с ним цилиндрическому колесу, расположенному соосно с одним из ножевых блоков. Другое цилиндрическое зубчатое колесо, насаженное на второй вал редуктора соосно со вторым ножевым блоком, входит в зацепление с первым зубчатым колесом. Движение ножевого блока от выходных валов редуктора передается через зубчатые полумуфты 6. Поскольку находящиеся в зацеплении зубчатые цилиндрические колеса имеют равное число зубьев, ножевые блоки вращаются навстречу друг другу с одинаковой скоростью. Ножевые блоки состоят из дисковых ножей,

насаженных на горизонтальные параллельные валы, которые устанавливаются на разъемной каретке 5.

Каретка состоит из двух половин, соединяемых петлями и защелками. На каретке устанавливаются две очистительные гребенки, зубья которых входят в пространства между дисковыми ножами-фрезами. В собранном виде каретка с ножевыми блоками и очистительными гребенками вставляется в корпус машины и фиксируется защелкой. Каретка с рабочими инструментами и привод закрываются крышкой 4, имеющей загрузочное окно. В целях безопасности мясорыхлитель снабжен микропереключателем, который разрывает цепь питания электродвигателя при открытой крышке.

Мясорыхлитель МРП-11-1 приводится в действие от привода ПМ-1,1 и по конструкции аналогичен мясорыхлителю МС19-1400. Отличительная особенность рыхлителя МРП-11-1 — расположение зубцов фрез по винтовой линии — достигается благодаря наличию на рабочих валах винтовых лысок. Расположение зубцов фрез по винтовой линии способствует более качественной обработке продукта (равномерное нанесение насечек на всю поверхность куска и плавное его протягивание между ножевыми блоками).

Приготовление льезона, смачивание льезоном. Льезон изготавливают из меланжа, поваренной соли и воды, смешивая их в следующем соотношении: 40 г меланжа, 10 г воды, 1 г поваренной соли. Эту смесь взбивают до образования однородной, жидкой, слегка вязкой массы. Полученный льезон хранению не подлежит и не позднее чем через 30 мин должен быть направлен на изготовление полуфабрикатов. Подготовленные полуфабрикаты смачивают в льезоне и направляют на панирование.

Панирование. При панировании порционные полуфабрикаты обваливают в панировочных сухарях. Для удаления крупных комочков, образующихся из капель льезона и крупинок панировочных сухарей, последние периодически просеивают. Для панирования полуфабрикатов применяют различные панировочные машины.

В отличие от ручного панирования машинное значительно повышает качество и снижает трудоемкость процесса.

По способу транспортирования полуфабрикатов панировочные машины могут быть барабанными, вибрационными, конвейерными и роликовыми.

Основой машийы барабанного типа является вращающийся усеченный конусный барабан. Полуфабрикаты при движении вдоль него переворачиваются и обволакиваются панировочной мукой. Тесто, образующееся от влаги, срезается с внутренней поверхности барабана ножом.

В машине барабанного типа наблюдается механическое по-

вреждение полуфабрикатов кантователем и не срезанное ножом тесто забивает отверстие барабана.

вреждение полуфабрикатов кантователем и не срезанное ножом тесто забивает отверстие барабана.

В панировочных машинах вибрационного типа полуфабрикаты продвигаются за счет вибрации по перфорированной плоскости. Сверху полуфабрикаты из бункера посыпаются панировочной мукой. Вибрация способствует отсеву избыточной панировочной муки. Машины вибрационного типа создают шум в производственных цехах, кроме того, вибрация уменьшает механическую прочность узлов машины.

Широкое распространение получила панировочная машина роликового типа, основными узлами которой являются рольганг для перемещения полуфабрикатов и элеватор для подачи панировочных сухарей (рис. 4.3).

Машина имеет производительность до 1000 кг/ч при расходе панировочных сухарей до 16 кг/ч.

Роликовое полотно, имеющее пять ярусов, предназначено для перемещения полуфабрикатов в процессе панирования. Ролики рольганга изготовлены из стальных труб и покрыты антиадгезионным покрытием (кремнийорганический лак), предотвращающим налипание влажной муки на их поверхность. Вращаются ролики с помощью цепной передачи, цепи которой проходят с двух сторон рамы машины.

Элеватор служит для подачи панировочных сухарей и распределения их по ширине рольганга. Элеватор состоит из бункера для панировочных сухарей и скребкового полотна, закрытого кожухом.

Панируемый продукт посыпается сухарями сверху через сито, выполненное из двух пластин, лежащих одна на другой и имеющих соосные круглые отверстия. Смещением нижней пластины можно регулировать размер отверстий и подачу сухарей.

При санитарной обработке элеватор ручным приводом сдвигается вместе с бункером в сторону, что обеспечивает доступ внутрь машины.

На верхнем ярусе роликов полуфабрикаты обильно посыпаются панировочными сухарями, на двух последующих ярусах они перемешиваются с сухарями и при этом переворачиваются, что обеспечивает равномерное панирование, на четвертом ярусе с полуфабрикатов стряхиваются излишки суха-

На верхнем ярусе роликов полуфабрикаты обильно посыпаются панировочными сухарями, на двух последующих ярусах они перемешиваются с сухарями и при этом переворачиваются, что обеспечивает равномерное панирование, на четвертом ярусе с полуфабрикатов стряхиваются излишки суха-

Рис. 4.3. Схема панировочной машины роликового типа:

1 ~ роликовое полотно; 2— элеватор для подачи панировочных сухарей; 3 — цепь привода роликов; 4 — бункер для панировочных сухарей

рей, а на пятом ярусе происходит набухание панировочного слоя.

Во время работы машины запрещается очищать ее от налипшего теста и извлекать деформированные куски из движущихся частей рольганга. Нельзя работать на панировочной машине без включенной местной вентиляции.

Укладывание полуфабрикатов на вкладыши и упаковывание в ящики; Для розничной торговли и предприятий массового питания панированные полуфабрикаты без завертки в целлофан укладывают на вкладыши полунаклонно так, чтобы один полуфабрикат находился частично над другим. Вкладыши могут быть дощатыми, алюминиевыми или из полимерных материалов. Вкладыши с полуфабрикатами укладывают в многооборотные ящики.

Охлаждение, хранение, транспортирование и реализация. Упакованные полуфабрикаты не позднее чем через 1 ч после изготовления охлаждают в камерах до температуры в толще не ниже 0 °С и не выше 8 "С. Транспортируют панированные полуфабрикаты специализированным транспортом с охлаждаемыми или изотермическими кузовами.

Срок хранения и реализации панированных полуфабрикатов при температуре от 0 до 8 °С не должен превышать 24 ч, в том числе на предприятии-изготовителе — 8 ч.

Контрольные вопросы и задания. 1. Назовите ассортимент панированных полуфабрикатов. 2. Составьте технологическую схему панированных полуфабрикатов. 3. Какое оборудование применяют для рыхления полуфабрикатов? 4. Как осуществляют панирование полуфабрикатов? 5. Как хранят панированные полуфабрикаты?

Глава 5

вреждение полуфабрикатов кантователем и не срезанное ножом тесто забивает отверстие барабана.

вреждение полуфабрикатов кантователем и не срезанное ножом тесто забивает отверстие барабана. На верхнем ярусе роликов полуфабрикаты обильно посыпаются панировочными сухарями, на двух последующих ярусах они перемешиваются с сухарями и при этом переворачиваются, что обеспечивает равномерное панирование, на четвертом ярусе с полуфабрикатов стряхиваются излишки суха-

На верхнем ярусе роликов полуфабрикаты обильно посыпаются панировочными сухарями, на двух последующих ярусах они перемешиваются с сухарями и при этом переворачиваются, что обеспечивает равномерное панирование, на четвертом ярусе с полуфабрикатов стряхиваются излишки суха-