| Производительность (техническая по мясу на костях),

| 5—7

|

| т в смену

|

|

| Скорость движения ленты, м/мин:

| Q

|

| основного конвейера

| У

|

| лотка-накопителя

|

|

| Ширина ленты, мм:

| олп

|

| основною конвейера

| oUU ТАЛ

|

| лотка-накопителя

|

|

| Число лотков-накопителей

|

|

| Число моющих устройств

|

|

На небольших предприятиях используют линии разделки, обвалки и жиловки мяса, на которых части туши по мере их отделения на подвесном пути постепенно передаются с помощью конвейера к рабочим местам. Вдоль первой половины конвейера расположены столы для обвалки мяса, вдоль второй — столы для жиловки. Наиболее рациональным считается расположение рабочих мест обвальщиков с левой стороны конвейера подачи отрубов. Положение обвальщиков боком к конвейеру и лицом к направлению движения конвейерной ленты позволяет брать отруб с ленты конвейера левой рукой (правой обвальщик постоянно держит нож), видеть приближение отруба к рабочему месту и выбирать удобный момент для взятия отруба с наименьшими затратами физических усилий.

Столы жиловщиков мяса могут быть расположены фронтально по отношению к столам обвальщиков. Под крышкой стола жиловщиков проходит конвейер для транспортирования жило-ванного и рассортированного мяса. Лента конвейера разделена на три отсека по количеству сортов жилованного мяса. Для сбора отходов, полученных при жиловке, с левой стороны со стола жиловщиков на стойках конвейера установлена специальная емкость. Собранную кость направляют на распиловку или дробление.

Объединение обвалки и жиловки, при котором обвальщики работают за одним столом с жиловщиками, устраняют излишнее транспортирование мяса, повышает производительность труда, улучшает санитарное состояние мяса.

Обвальщики в процессе работы используют несколько типов ножей (рис. 2.76). На крупнозернистом точиле или бруске, обильно смоченном водой, оттачивают фаски лезвия сначала на одной, а затем на другой стороне и с обеих сторон доводят фаски до одинаковых размеров. При заточке ширина фаски должна быть для крупных ножей 4—8 мм, для средних — 3—5, для мелких — 2—3 мм. После этого на мелкозернистом камне, смоченном водой, оттачивают нож (также по фаске), не ставя его

Рис. 2.76. Ручные ножи:

а — НМО-9 для обвалки спинно-реберной части; 6— НМО-10 для обвалки задней и лопаточной частей; в — НМО-11 для обвалки грудной и хвостовой частей; г — НМО-12 для обвалки поясничной и шейной частей; д — НМО-13 — универсальный

слишком круто. Точат каждую сторону лезвия до тех пор, пока на одной стороне не появится по всей длине еле заметная нить и жало ножа окончательно не потеряет блеск на всем протяжении. Точат на мелкозернистом камне 1—2 раза в смену.

Направляют нож на графитном бруске, смоченном водой. При этом нож нужно держать так же, как и при точке на мелкозернистом камне. Нельзя допускать, чтобы лезвие ножа врезалось в поверхность графитного бруска.

Окончательную правку ножа выполняют на мусате, который бывает с гладкой поверхностью и с мелкой насечкой. Гладкие мусаты должны быть хорошо отшлифованы и не иметь раковин или царапин. Править ножи на мусате рекомендуется каждые 1,5—2 мин, тогда, когда нож не режет, а как бы тянет мясо, т. е. когда для резания приходится прикладывать дополнительное

усилие.

| Рис. 2.77. Приемы правки ножей на мусате

|

В начале работы после точки при правке на мусате нож держат отлого и правят по фаске, не нажимая сильно на мусат. При этом протягивают всю фаску лезвия ножа по мусату. В процессе дальнейшей работы при правке делают небольшой нажим и держат нож несколько круче (рис. 2.77).

|

Основными критериями работы обвальщика являются минимальная продолжительность обвалки и остаточное содержание мякотной ткани на костях. В среднем по комплекту костей допускается 7,8—8,2 % остаточного содержания мяса. Для контроля за правильностью обвалки и жиловки мяса и упорядочения учета сырья установлены нормы выходов обваленного и жило-ванного мяса в зависимости от вида и категории упитанности. Применение обвалочных механизированных ножей специальной конструкции обеспечивает повышение выходов мяса при обвалке и частично механизирует эту операцию. Использование этих ножей дает возможность интенсифицировать и облегчить процесс обвалки, выбирать остатки мяса из труднодоступных мест (швейные и поясничные позвонки, крестцовая кость).

За рубежом широко распространены механические приводные ножи для обвалки мяса. Механизированные инструменты различаются главным образом конструкцией режущих органов, которые могут быть в виде пластинчатого ножа V-образной формы, в виде дугообразно изогнутой стальной ленты, могут иметь коло-колообразную форму с круглой режущей частью, плоскую форму с перфорированной режущей кромкой (рис. 2.78).

Кольцевой нож типа «Визард» фирмы «Bettcher Industries» (США) модели 520 применяют для зачистки костей после обвалки, удаления мяса с костей свиных и говяжьих голов, ног и других частей туши. За 1 мин этим ножом обрабатывают шесть говяжьих или свиных голов. Конструкция ножа обеспечивает доступ режущей части к труднодоступным местам. При использовании ножа увеличивается выход продукции: с одной свиной туши дополнительно получают при зачистке шейных позвонков 114 г мяса, позвоночника — 680 г. Ножом этой модели с электрическим приводом зачищают в 1 мин: позвоночников и голяшек 6—8 шт., шейных частей и голов 6 шт. Нож прост в обращении, обеспечивает быструю зачистку, имеет небольшую массу.

На мясокомбинатах России для дообвалки кости, в том числе мяса птицы, успешно эксплуатируется установка фирмы «Beehive machinery, Inc» (США) (рис. 2.79). Рабочий цикл осуществляется следующим образом. С отрубов полутуш снимают около 60 % контурного мяса. Оставшееся мясо с костями по конвейеру поступает в измельчитель ВА-8, режущий инструмент которого выполнен по типу нож-решетка. Образующийся шрот загружают в машину для удаления костей. Измельченное мясо шнеком под давлением (1,5...2)х хЮ Па подается в коническую насадку и продавливается через отверстия (более 20 тыс. шт. диаметром 0,4 мм). Кость направляется в сборник. Мясная масса насосами перекачивается в устройство для охлаждения. Обваленное мясо можно использовать для изготовления колбас, пельме-

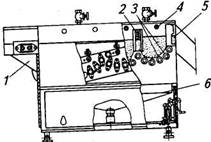

Рис. 2.79. Схема установки фирмы «Beehive machinery, Inc» (США) для механической дообвалки кости:

1 — машина для грубого измельчения костей; 2 — конвейер для подачи измельченных костей; 3 — машина для механической дообвалки костей; 4 — сборник мясной массы; 5 — сборник костных отходов; 6— охладитель мясной массы; 7 —накопитель охлажденной мясной массы

для фасования ее в короба

ней, рубленых полуфабрикатов, а измельченную кость — для приготовления бульонов и кормов. Производительность установки 200—2300 кг/ч.

ПОДГОТОВКА СУБПРОДУКТОВ, МЯСА ПТИЦЫ И МЯСА МЕХАНИЧЕСКОЙ ОБВАЛКИ

Субпродукты, поступающие на выработку полуфабрикатов и пельменей, предварительно промывают от механических загрязнений, волос и пшеницы.

Говяжьи и свиные головы обваливают. После обвалки мясо голов жилуют. При жиловке удаляют мелкие косточки, глазные яблоки, сгустки крови, губы и тщательно зачищают от возможных остатков эпидермиса, отдельных волосков щетины и лимфатических узлов. От калтыков отделяют подъязычные кости и лимфатические узлы. Легкие зачищают от кровоподтеков, загрязнений, лимфатических узлов. Рубцы и свиные желудки зачищают от загрязнений и остатков слизистой оболочки.

Мясную обрезь подвергают разборке и жиловке. При этом удаляют остатки шкуры, волоса или щетины, загрязнения, кро-

воподтеки, сгустки крови, удаляют лимфатические узлы, слюнные железы.

Затем зачищают и отжилованные субпродукты тщательно промывают. Рубец и свиной желудок, используемые для производства пельменей, варят в течение 2—2,5 ч при температуре 95±5 °С, а затем охлаждают до 5±1 °С.

Тушки птицы опаливают в камерах газовой опалки РЗ-ФГО или газовыми горелками. Тушки опаливают осторожно, чтобы не повредить кожу и не растопить подкожный жир. Опаленные тушки зачищают. У тушек водоплавающей птицы оставшиеся пеньки удаляют с помощью пинцета.

Полупотрошеные тушки потрошат, удаляя все внутренние органы, включая легкие и почки, потрошеные тушки моют.

У потрошеных тушек удаляют легкие и почки, проверяют тщательность удаления других внутренних органов. После этого тушки моют в моечной машине или вручную проточной теплой, а затем холодной водой до полного удаления загрязнений и

остатков крови.

Блоки мяса механической обвалки освобождают от упаковки

и размораживают.

ПОДГОТОВКА БЕЛКОВЫХ ПРОДУКТОВ ЖИВОТНОГО И РАСТИТЕЛЬНОГО ПРОИСХОЖДЕНИЯ

Замороженные блоки цельной крови и плазмы крови освобождают от упаковки и помещают в емкости для размораживания при температуре 20±2 °С.

Свиную шкурку освобождают от прирезей жира, остатков щетины и тщательно промывают. Ее используют в сыром (при изготовлении рубленых полуфабрикатов) или вареном (при изготовлении отдельных видов пельменей) виде. Сырую шкурку смачивают водой и измельчают на волчке с диаметром отверстий решетки 2—3 мм. Измельченную шкурку вводят в мешалки при приготовлении фарша рубленых полуфабрикатов.

При использовании свиной шкурки в вареном виде из нее готовят белковый стабилизатор двумя способами.

Первый способ — чистую обезжиренную свиную шкурку закладывают в кипящую воду (в соотношении одна часть шкурки и полторы части воды) и варят в котлах с паровой рубашкой при температуре 90—95 °С в течение 6—8 ч до полного размягчения. Допускается варка шкурки в пароварочных камерах.

Вареную горячую шкурку пропускают через волчок с отверстиями решетки диаметром 2—3 мм, измельчают на машинах тонкого измельчения с добавлением бульона от варки шкурки в количестве 50 % массы шкурки, раскладывают в тазики и помещают в камеру с температурой 2—4 °С на 10—24 ч.

Второй способ — чистую обезжиренную свиную шкурку варят

в течение 3 ч в воде (в соотношении одна часть шкурки и полторы части воды) в котле с паровой рубашкой при периодическом помешивании, затем измельчают на волчке с отверстиями решетки диаметром 2—3 мм и вновь варят в течение 2,5—3 ч с добавлением 50 % бульона от первой варки. Горячую массу пропускают через машины тонкого измельчения, раскладывают в тазики и направляют в камеру с температурой' 2—4 "С на 10— 24 ч.

в течение 3 ч в воде (в соотношении одна часть шкурки и полторы части воды) в котле с паровой рубашкой при периодическом помешивании, затем измельчают на волчке с отверстиями решетки диаметром 2—3 мм и вновь варят в течение 2,5—3 ч с добавлением 50 % бульона от первой варки. Горячую массу пропускают через машины тонкого измельчения, раскладывают в тазики и направляют в камеру с температурой' 2—4 "С на 10— 24 ч.

Перед употреблением охлажденную массу, полученную первым и вторым способом, вновь измельчают на волчке с отверстиями решетки 2—3 мм. Выход белкового стабилизатора из свиной шкурки от массы сырья составляет 130 %.

Мол очно-белковые концентраты и соевые белковые препараты перед использованием подвергают гидратации. При этом на 1 часть сухих молочно-белковых концентратов или соевых белковых изолятов добавляют 4 части воды или 5 частей плазмы (сыворотки) крови, на 1 часть концентрированного соевого белка — 3 части воды или 4 части плазмы (сыворотки) крови.

Для гидратации белковых препаратов в куттер, куттер-мешал-ку или мешалку-измельчитель вводят воду или плазму (сыворотку) крови, белковый препарат и обрабатывают в течение 2— 4 мин. Общая продолжительность обработки белковых препаратов при гидратации составляет 3—5 мин. Гидратированные белковые препараты используют непосредственно после их приготовления или после хранения при температуре 0—4 °С не более 24 ч.

Соевый белок-концентрат текстурированный или в виде крупки предварительно замачивают в холодной воде температурой 4—8 °С в течение 40—60 мин в соотношении белка и воды 1:3.

Гидратированный соевый белок измельчают на куттере в течение 2—3 мин или на волчке с диаметром отверстий решетки 2—3 мм.

Перед приготовлением теста для пельменей готовят 5 %-ный водный раствор казеината натрия. Для этого сухой казеинат натрия в количестве 15 кг высыпают в емкость с 85 л воды температурой 35±5 °С, нагревают до температуры 60+10 "С при перемешивании до полного растворения казеината натрия.

Таким образом получают 15 %-ный раствор казеината натрия, который можно использовать сразу или в течение 1 сут после приготовления. 15 %-ный раствор казеината натрия хранят при температуре 8±2 °С. Для получения 5 %-ного водного раствора казеината натрия 15 %-ный раствор разбавляют водой в соотношении 1:3. Приготовленный 5 %-ный раствор казеината натрия должен иметь температуру 27±2 "С.

Сухое молоко восстанавливают. Для этого берут 110—130 г (в зависимости от сорта) просеянного молочного порошка и 900 г кипяченой воды (60±70 °С). При температуре воды выше 70 °С

белки молочного порошка коагулируют и растворимость снижается. Чтобы предупредить образование комочков, просеянный порошок разводят в небольшим количестве теплой воды и тщательно перемешивают до получения однородной полужидкой массы, затем, перемешивая, доливают остальную воду. Для лучшего набухания белковых и жировых частиц разведенное молоко ставят на 30—40 мин в прохладное место.

Сухие сливки разводят так же, как и сухое молоко.

Творог освобождают от упаковки, инспектируют и измельчают на волчке с диаметром отверстий решетки 2—3 мм или через протирочную машину.

ПОДГОТОВКА ЖИРОВОГО СЫРЬЯ

Колбасный шпик, предназначенный для изготовления рубленого бифштекса, зачищают от загрязнений и измельчают на шпигорезке или на куттере. Размер сторон кусочков шпика должен быть не более 4 мм. Перед нарезкой шпик целесообразно подморозить до температуры — 1...—3° С. Жир-сырец зачищают от загрязнений и измельчают на волчке с диаметром отверстий

решетки 2—3 мм.

Пищевые топленые жиры, сливочное масло и маргарин освобождают от упаковки. Масло растительное фильтруют, перед употреблением прокаливают при температуре 150—160° С в течение 10—15 мин.

ПОДГОТОВКА ЯИЦ И ЯЙЦЕПРОДУКТОВ

Яйца перед использованием овоскопируют (просвечивают на специальном приборе). Помещают в решетчатые корзины и моют в ваннах 0,2%-ным раствором гидроксида натрия (каустической соды) или 0,5%-ным раствором карбоната натрия (кальцинированной соды) температурой 30—40° С в течение около 2 мин. Затем яйца ополаскивают водопроводной водой.

После ополаскивания яйца размещают на решетчатые стеллажи на 15—20 мин для стекания воды. Яйца вручную разбивают на специальном устройстве (тазик с сеткой, находящейся на расстоянии 20 мм от дна тазика, и нож, укрепленный над тазиком горизонтально, острием вверх).

Замороженный меланж, упакованный в банках или полиэтиленовых пакетах, предварительно размораживают: банки погружают в ванны с водой, имеющей температуру 45+6° С, полиэтиленовые пакеты с меланжем укладывают в емкости и выдерживают в цехе до полного размораживания.

Яичный порошок перемешивают с водой температурой 8— 10° С в соотношении 274±5 г яичного порошка и 726+5 г воды и

ставят на 30—40 мин для набухания. Набухшую смесь немедленно используют.

ставят на 30—40 мин для набухания. Набухшую смесь немедленно используют.

ПОДГОТОВКА МУКИ И ИЗДЕЛИЙ ИЗ МУКИ

Муку, полученную непосредственно после помола, выдерживают на складах не менее одной недели для созревания при температуре 20—25° С и относительной влажности воздуха 75—

85 %.

Перед использованием муку просеивают на специальных установках, оснащенных магнитами для улавливания возможных металлических примесей.

Перед приготовлением теста для пельменей готовят смеси муки хлебопекарной высшего и I сортов с макаронной мукой не ниже I сорта из твердой или мягкой пшеницы. Содержание компонентов смеси рассчитывают в соответствии с рецептурой пельменей. Сухарную муку просеивают и пропускают через систему магнитоуловителей. При использовании сухарной муки вместо пшеничного хлеба для изготовления рубленых полуфабрикатов ее замачивают в воде в соотно*

шении 1:1.

Пшеничный хлеб нарезают на куски, замачивают в воде (соотношение хлеба и воды берут из рецептур рубленых полуфабрикатов) и затем измельчают на волчке с диаметром отверстий решетки 2—3 мм.

ПОДГОТОВКА КРУПЫ

Манную крупу добавляют в фарш в сухом виде. Крупу рисовую, гречневую и перловую просеивают, промывают 2—3 раза в холодной воде до полного исчезновения мути.

Для изготовления фрикаделек рисовую крупу варят. В кипящую воду добавляют рис в соотношении 36 кг риса на 74 л воды и при помешивании доводят до кипения. Котел закрывают плотно крышкой, варят до полуготовности при медленном нагреве. Для охлаждения до температуры 18—20° С вареный рис промывают холодной проточной водой, дают воде стечь и направляют для приготовления фарша.

Для мясо-растительных котлет рисовую или перловую крупу

засыпают в котел с кипящей водой в соотношении 3,7 л воды на

1 кг крупы и варят при периодическом перемешивании до пол

ного размягчения. Рисовую крупу варят 50 мин, перловую —

100 мин. Крупу после второй варки охлаждают до температуры

10° С и измельчают на волчке с диаметром отверстий решетки

2—3 мм. х^

Ж ПОДГОТОВКА ОВОЩЕЙ ««

Картофельные клубни моют, очищают от кожицы и глазков. Для очистки от кожуры картофеля применяют различные машины с терочной поверхностью производительностью от 150 до 600 кг/ч и единовременной загрузкой сырья от 6 до 30 кг.

В картофелечистке непрерывного действия КНА-600 (рис. 2.80) рабочими органами являются двадцать очистительных абразивных валиков, которые образуют четыре секции, разделенные поперечными перегородками. Над каждой из секций установлен душ. Откалиброванный картофель непрерывным потоком загружается в бункер машины и попадает в первую секцию на бы-стровращающиеся абразивные валики, снимающие с клубней кожицу. При вращении вокруг собственной оси клубни картофеля поднимаются по волне секции, наталкиваются на перегородки и попадают обратно во впадину секции. При таком движении клубни постепенно продвигаются вдоль валиков к разгрузочному окну, поджимаются поступающим картофелем и попадают во вторую секцию, где совершают такой же путь в противоположную сторону (по ширине машины).

После прохождения четырех секций, очищенные и обмытые под душем клубни подходят к разгрузочному окну и попадают на

лоток.

" Продолжительность обработки картофеля в машине регулируют изменением ширины окон в перегородках, высоты подъема заслонки у разгрузочного окна и угла наклона машины к горизонту. Отходы картофеля при чистке составляют около 7 %, а в периодически действующих корнечистках — 14 %; расход воды в 2—3 раза меньше, чем в последних. Машина пригодна для очистки моркови и свеклы.

Для рубленых полуфабрикатов и пельменей очищенный или сульфитированный очищенный сырой картофель промывают, варят при температуре 80—95° С в течение 30—40 мин. Сульфитированный картофель варят только в открытых котлах.

Вареный картофель измельчают на волчке с диаметром отверстий решетки 2—

3 ММ И охлаждают ДО темпера- Рис. 2.80. Картофелечистка

туры 8__ 10° С. непрерывного действия КНА-600:

КарТофеЛЬ ДЛЯ ГарНИрОВ 1 - бункер загрузки; 2 - поперечная перего-

м итппш йнгтптямпппжен родка; •'-абразивные валики; 4 -душевые

И ВТОрЫХ ОЫСТрОЗаМОрОЖеН- устройства; 5-окно выгрузки; 6-каркас

НЫХ 6ЛЮД режут ДОЛЬКаМИ машины с ванной

или кубиками с длиной грани 12—15 мм на овощерезке или вручную.

Морковь и белые свежие коренья инспектируют, моют в проточной воде до полного удаления загрязнений и очищают.

Для приготовления соусов очищенные овощи моют вторично и режут брусочками сечением не более 5 х 5 мм или соломкой сечением не более 2x2 мм, для бульона овощи используют в целом виде, для гарнира морковь нарезают кубиками сечением не более 10 х 10 мм.

Капусту свежую очищают от верхних земельных и загрязненных листьев, удаляют кочерыги. Кочаны моют.

Для приготовления пельменей кочаны капусты разрезают на 4 части и измельчают на куттере до получения однородной массы.

Для приготовления пельменей можно также использовать замороженную капусту в шинкованном виде или в виде частей кочанов. При использовании замороженной капусты ее измельчают на куттере в течение 1—1,5 мин или частично размораживают на воздухе в течение 1—2 ч, после чего направляют на куттерование.

Для производства рубленых полуфабрикатов промытые кочаны капусты (с удаленной кочерыгой) измельчают на волчке с диаметром отверстий решетки 2—3 мм.

Для приготовления готовых быстрозамороженных блюд (котлет, голубцов, начинки для блинчиков) промытые кочаны капусты шинкуют и бланшируют в кипящей воде в течение

1—2 мин с момента опускания. Бланшированную капусту промывают холодной водой и после стекания воды направляют на смешивание с другими компонентами.

| Рис. 2.81. Пневматическая лукочистеа:

|

Лук инспектируют, очи

щают, моют и режут. При

этом удаляют недоброкаче

ственные луковицы, а у

доброкачественных удаляют

покровные сухие листья.

Для очистки лука приме

няют пневматические луко-

чистки (рис. 2.81), которые

С°СТОЯТ из цилиндрической

очистительной камеры (кор-

пуса машины); дно сделано

циклон в виде вращающегося очис-

Рис. 2.82. Машина для очистки чеснока

конструкции Останкинского мясоперерабатывающего комбината:

1 — загрузочный бункер; 2 — барабан-дозатор; 3 — камера для лущения и очистки чеснока; 4 — рама с кожухом; 5 — наклонный лоток; 6 — воздуховод для отвода сухой чешуи

тительного диска с вращающейся поверхностью. У луковиц предварительно обрезают концы и через бункер очистительной машины их загружают в очистительную камеру. Под воздействием сжатого воздуха и механического трения луковиц друг о друга кожица отделяется и отсасывается из камеры вентилятором по

воздуховоду в приемник, а очищенный лук выгружается через автоматически открывающуюся дверцу.

Очищенный и промытый лук измельчают на волчке: для пельменей — с диаметром отверстий решетки 5—6 мм, для рубленых полуфабрикатов — 2—3 мм.

Чеснок свежий разделяют на дольки (зубки), чистят, удаляют подгцившие дольки, промывают в холодной проточной воде, измельчают на волчке. На рис. 2.82 показана машина для очистки чеснока конструкции Останкинского мясоперерабатывающего комбината.

Чеснок загружают в бункер 1, откуда барабаном-дозатором 2 (по 0,2—0,3 кг) он подается в камеру 3 для лущения и очистки. Здесь головки разделяются на отдельные дольки и с них удаляется чешуя. Дольки вместе с чешуей поступают через отверстие в нижней части барабана на непрерывно вибрирующий наклонный лоток 5, движутся по нему под всасывающей горловиной воздуховода 6, который отсасывает чешую. С лотка чеснок поступает в тару. Производительность установки по очищенному чесноку составляет 25 кг/ч.

ПОДГОТОВКА СВЕЖИХ И ПЕРЕРАБОТАННЫХ ПЛОДОВ

И ОВОЩЕЙ

Яблоки, предназначенные для приготовления быстрозамороженных блинчиков, сортируют, моют, режут на 4 части и удаляют сердцевину. Во избежание потемнения яблок их погружают в емкости с холодной водой с добавлением 1,5 % поваренной соли на 20—30 мин, затем измельчают на резательных машинах.

Сушеный лук инспектируют и замачивают в воде температурой 15—17° С. При этом в лук добавляют 65 % воды от нормы,

остальные 35 % воды добавляют в фарш. Норма воды при замочке составляет 775 г, сушеного лука—225 г.

Допускается при замачивании сушеного лука всю воду вливать в лук. Воду, не поглощенную сухим луком при его замачивании, вводят в фарш.

Если лук сушеный в порошке, то его либо гидратируют, либо добавляют в фарш в сухом виде и воду по указанной норме доливают в фарш.

Свежий гидратированный сушеный или замороженный лук (без предварительного размораживания) измельчают на волчке с диаметром отверстий решетки 2—3 мм.

Консервированный чеснок длительного хранения содержит 10 % поваренной соли, кратковременного хранения — 5 % поваренной соли. Перед введением чеснока в фарш рассчитывают необходимое количество в соответствии с рецептурой. Сушеный чеснок вводят в фарш без предварительного замачивания в воде из расчета 1/2 нормы свежего и 1/2 воды от нормы свежего чеснока.

Сушеные морковь, белые коренья перед использованием перебирают, промывают и заливают холодной водой для набухания на 3—4 ч. При набухании овощи увеличиваются в объеме в 3—4 раза. Варят сушеные овощи в той же воде в течение 20—30 мин. Овощи после набухания можно пассеровать.

Картофельные хлопья (крупку или гранулы) замачивают в воде при температуре 50—60° С в соотношении 1:4, затем перемешивают и выдерживают в течение 2—3 мин без подогрева. Для исключения картофельных комочков пюре измельчают на волчке с диаметром отверстий решетки 2— 3 мм.

Капусту квашеную отделяют от рассола (путем свободного стекания) и инспектируют для удаления посторонних примесей, кусочков кочерыг и зеленых листьев. Если капуста имеет повышенную кислотность, ее промывают проточной холодной водой до достижения стандартной кислотности.

Зеленый консервированный горошек отделяют от заливочной жидкости. Замороженный зеленый горошек освобождают от упаковки.

Изюм инспектируют, промывают теплой проточной водой.

ПОДГОТОВКА ПОСОЛОЧНЫХ ИНГРЕДИЕНТОВ

И ПРЯНОСТЕЙ ^

Поваренную соль и сахар просеивают, удаляют комки и посторонние примеси. Поваренную соль используют в сухом виде или. в виде профильтрованного рассола.

Пряности (перец черный, белый, душистый, красный; гвозди-

ку кардамон, кориандр, тмин, корицу, имбирь) измельчают, если они не были измельчены, просеивают через сито для удаления примесей и пропускают через магнитоуловители, чтобы удалить металлические примеси.

Перед использованием целесообразно готовить смеси пряностей в соответствии с рецептурами.

Лавровый лист инспектируют и промывают холодной водой.

Контрольные вопросы. 1. На какие части разделывают говяжьи полутуши перед обвалкой? 2. В чем преимущества дифференцированного метода обвалки по сравнению с потушной? 3. В чем особенности вертикальной обвалки говяжьих полутуш? 4 Что такое жиловка и сортировка мяса? 5. Как разделывают свиные полутуши? 6. Как обваливают бараньи спинно-реберные части туши? 7. Что такое дообвалка мяса? 8. Какие машины и оборудование применяют при обвалке и жиловке мяса? 9. В чем заключаются безопасные приемы труда в цехе обвалки и жиловки мяса? 10 Как подготавливают к переработке субпродукты.' 11. в чем заключается подготовка овощей? 12. Как подготавливают крупу для производства рубленых полуфабрикатов? 13. Как подготавливают к переработке белковые продукты?

Глава 3

в течение 3 ч в воде (в соотношении одна часть шкурки и полторы части воды) в котле с паровой рубашкой при периодическом помешивании, затем измельчают на волчке с отверстиями решетки диаметром 2—3 мм и вновь варят в течение 2,5—3 ч с добавлением 50 % бульона от первой варки. Горячую массу пропускают через машины тонкого измельчения, раскладывают в тазики и направляют в камеру с температурой' 2—4 "С на 10— 24 ч.

в течение 3 ч в воде (в соотношении одна часть шкурки и полторы части воды) в котле с паровой рубашкой при периодическом помешивании, затем измельчают на волчке с отверстиями решетки диаметром 2—3 мм и вновь варят в течение 2,5—3 ч с добавлением 50 % бульона от первой варки. Горячую массу пропускают через машины тонкого измельчения, раскладывают в тазики и направляют в камеру с температурой' 2—4 "С на 10— 24 ч. ставят на 30—40 мин для набухания. Набухшую смесь немедленно используют.

ставят на 30—40 мин для набухания. Набухшую смесь немедленно используют.