Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

История создания датчика движения: Первый прибор для обнаружения движения был изобретен немецким физиком Генрихом Герцем...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

История создания датчика движения: Первый прибор для обнаружения движения был изобретен немецким физиком Генрихом Герцем...

Топ:

Когда производится ограждение поезда, остановившегося на перегоне: Во всех случаях немедленно должно быть ограждено место препятствия для движения поездов на смежном пути двухпутного...

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов...

Марксистская теория происхождения государства: По мнению Маркса и Энгельса, в основе развития общества, происходящих в нем изменений лежит...

Интересное:

Подходы к решению темы фильма: Существует три основных типа исторического фильма, имеющих между собой много общего...

Аура как энергетическое поле: многослойную ауру человека можно представить себе подобным...

Мероприятия для защиты от морозного пучения грунтов: Инженерная защита от морозного (криогенного) пучения грунтов необходима для легких малоэтажных зданий и других сооружений...

Дисциплины:

|

из

5.00

|

Заказать работу |

Содержание книги

Поиск на нашем сайте

|

|

|

|

Пневматическая транспортировка зерна основана на способности движущегося воздуха перемещать сыпучие тела, находящиеся в воздушном потоке.

Зерно, помещенное в струю воздуха, находится под действием двух сил - собственного веса и динамического давления воздушного потока, увлекающего его вверх.

При скорости движения воздуха 10-12 м/сек под действием воздушного потока зерно будет находиться во взвешенном состоянии (состояние витания), а при большей скорости оно будет двигаться по направлению потока воздуха; чем больше эта скорость, тем быстрее будет двигаться зерно.

Одесский институт зерна и муки экспериментально определил скорости витания для ячменя в зависимости от размера зерен (табл. 12).

Таблица 12

| Размеры зерна в мм | Масса одного зерна в мг | Площадь сечения зерна в мм2 | Скорость витания v1 в м/сек | |||

| длина | ширина | толщина | поперечного | продольного | ||

| 7,5 | 2,4 | 1,4 | 12,0 | 2,6 | 13,4 | 5,95 |

| 9,8 | 3,8 | 2,9 | 52,0 | 7,9 | 24,2 | 9,0 |

| 8,7 | 3,1 | 2,17 | 31,8 | 5,25 | 18,2 | 8,5 |

При прочих равных условиях состояние витания ячменя определяется плотностью сыпучего тела и его удельной поверхностью. Чем меньше плотность зерна и чем больше его удельная поверхность, т. е. чем оно мельче, тем меньшая требуется скорость воздушного потока, чтобы привести зерно в состояние витания. При пневматической транспортировке зерна в трубе создается скорость движения воздуха от 20 до 30 м/сек, что дает скорость перемещения зерна от 10 до 15 м/сек в вертикальном трубопроводе. В горизонтальном трубопроводе скорость движения зерна увеличивается примерно на 25%.

Пневматические установки подразделяются на два типа: нагнетательные и всасывающие.

В нагнетательных установках воздух компрессором нагнетается в транспортерные трубы и увлекает за собой зерно; во всасывающих, наоборот, воздух отсасывается из транспортерных труб.

Пневматический транспорт зерна имеет ряд существенных преимуществ перед другими видами внутризаводского транспорта. Он требует наименьшей затраты человеческого труда, создает самые лучшие гигиенические условия работы и не запыляет помещений, допускает любые изгибы транспортного пути зерна, позволяет интенсивно проветривать зерно и снижать его влажность.

Существенными недостатками пневматического транспорта зерна являются большой расход электроэнергии, связанный с передвижением колоссального количества воздуха, и относительно высокое (0,3%) повреждение зерна из-за большого трения и ударов о стенки трубопроводов, особенно в местах сварки труб, где создаются неровности поверхности.

ОЧИСТКА И СОРТИРОВКА ЯЧМЕНЯ

Поступающий на завод ячмень содержит примеси зерна других злаков, половинки, пыль, камешки, остатки остей и другие, поэтому обязательно должен очищаться перед хранением (рис. 16).

Пыльное, неочищенное зерно плохо хранится, переработка его ухудшает условия труда, а механические примеси в зерне могут портить механизмы.

Примеси зерна делятся на две группы; одну из них составляют сорные и минеральные примеси, другую - зерновые и семенные.

Сорная и минеральная примеси удаляются на сепараторах, а мелкие железные предметы извлекаются магнитными аппаратами.

Семенная и зерновая примеси отделяются на триере (куколе-отборнике), на сортировочных ситах.

При очистке и сортировке зерно последовательно пропускается через зерновой сепаратор, магнитный сепаратор, триер и сортировочные сита (рис. 17).

Очистка зерна должна проводиться в отдельном помещении. Чаще всего для этого используются верхние изолированные этажи производственных корпусов солодовни или отдельные здания. Для установки очистительно-сортировочных агрегатов требуется значительная площадь.

Сепаратор

Сепаратор - зерноочистительный аппарат (рис. 18), предназначенный для удаления из зерна пыли, легкой сорной примеси - соломы, остатков колоса, щуплых зерен зерновых злаков, мелких семян растений и крупной, грубой примеси - камешков, комочков земли и обрывков веревок и т. д.

В сепараторе имеется приемная коробка с распределительным шнеком для поступающего зерна, аспирационный короб с двумя вентиляторами и ситовый короб с тремя сотрясательными ситами.

Рабочими частями сепаратора являются распределительный шнек, вентиляторы и сотрясательные сита. Сита сепаратора не отделяют зерновые примеси, имеющие одинаковый с ячменем диаметр.

Поступающее в приемную коробку сепаратора зерно равномерно распределяется шнеком по всей ширине рабочей части сепаратора. Подачу зерна на шнек регулируют задвижкой. Из приемной коробки зерно поступает тонкой струей в ситовый короб, проветриваясь одновременно сильной струей воздуха, засасываемого вентилятором. Пыль и легкие примеси уносятся воздухом и оседают на дне аспирационного короба вследствие потери скорости воздушного потока, а зерно попадает на первое приемное сито (грохот), имеющее отверстия диаметром 10-12 мм.

На этом сите задерживаются грубые примеси, а зерно проходом поступает на второе сито с отверстиями 4-5 мм. Задержавшиеся на первом сите крупные примеси сбрасываются сотрясательными движениями в приемный лоток.

На втором сите из зерна отбираются остальные крупные примеси. Отсюда зерно проходом попадает на третье сито с отверстиями диаметром 1,5 мм. Здесь оно удерживается, а мелкие примеси проходят через сито и по днищу ситового короба выводятся из сепаратора.

С третьего сита очищенное зерно удаляют сходом и при выходе проветривают его еще раз сильной струей воздуха. Запыленный воздух поступает в аспирационную камеру (короб) сепаратора, теряет скорость, и при этом тяжелая пыль оседает в камере.

Из аспирационной камеры воздух вентилятором нагнетается в циклоны (рис. 19), пылевые камеры или пылевые фильтры, в которых оседает вся пыль. В последнее время вместо пылевых фильтров применяются электроциклоны, которые работают более эффективно. Процесс очистки электроциклонов полностью автоматизирован.

Магнитные сепараторы

Для удаления из зерна ферромагнитных примесей (гвозди, гайки, болтики и пр.) применяют магнитные сепараторы.

Наиболее распространены магнитные сепараторы с постоянными магнитами и барабанные электромагнитные сепараторы.

В магнитных сепараторах (рис. 20) зерно тонкой струей протекает над поверхностью магнитных полюсов, ферромагнитные примеси притягиваются к магниту, а зерно свободно скользит по наклонной плоскости желоба. Ферромагнитные примеси периодически снимаются автоматическими медными скребками, укрепленными на бесконечной движущейся цепи, или вручную.

Магнитные сепараторы широко распространены в пивоваренной промышленности, но работают они хуже барабанных электромагнитных сепараторов.

В барабанных электромагнитных сепараторах магниты установлены внутри вращающегося барабана, сделанного из меди или алюминия. Зерно поступает на вращающийся барабан тонкой струей и попадает в зону магнитного поля, ферромагнитные примеси притягиваются к барабану и удаляются из зерна, а зерно свободно по касательной сбрасывается с барабана и попадает в отводящий желоб. По мере вращения барабана притянутые ферромагнитные примеси выводятся из зоны магнитного поля и, отрываясь от поверхности барабана, попадают в сборный ящик.

Триеры

Триеры предназначены для удаления из зерна половинок, круглых семян и куколя и работают на принципе разделения зерна по длине. Распространены триеры цилиндрические и дисковые.

Главные рабочие части цилиндрического триера:

1. вращающийся металлический цилиндр с карманообразными ячейками асимметричной формы на внутренней поверхности; ось ячеек располагается под небольшим острым углом к поверхности барабана; цилиндр устанавливается наклонно;

2. желоб со шнеком, установленный внутри цилиндра, для сбора круглых примесей и вывода их из машины;

3. лоток для подачи зерна в цилиндр.

Триер (рис. 21) работает следующим образом: по лотку зерно поступает внутрь цилиндра и движется по наклонной поверхности к выходу. Круглые и короткие примеси попадают в отверстия ячеек (карманчиков), застревают в них и выносятся из основной массы зерна кверху. При движении цилиндра по окружности примеси, достигнув определенного угла, выпадают из ячеек и ссыпаются в желоб, откуда шнеком выводятся из триера.

В ячейки барабана могут попадать не только круглые примеси, но и целые зерна ячменя.

Для того чтобы длинные зерна не попадали в желоб шнека, на его крае шарнирно укреплены подвижные пластины, которые задевают за торчащие из ячеек кончики зерен и направляют такие зерна обратно в цилиндр.

Очищенное зерно при вращении цилиндра медленно передвигается к выходу и выводится самотеком.

Ячейки для отбора из ячменя круглых примесей и половинок имеют диаметр 6,25-6,5 мм. На 1 м2 поверхности цилиндра приходится 30 тыс. ячеек.

Наклон цилиндра 75-100 мм на 1 м длины, или 5-10º к горизонту. При большой скорости вращения цилиндра угол подъема зерна в ячейках будет увеличиваться, и вследствие большой центробежной силы зерно не будет выпадать из ячеек. Нормальная окружная скорость движения цилиндра в тихоходных триерах составляет 0,2-0,3 м/сек.

Производительность таких триеров небольшая: при очистке ячменя 140 кг/ч на 1 м2 ячеистой поверхности цилиндра; поэтому триеры ставят по нескольку вместе (батареями).

Значительно большую производительность - до 600 кг/ч - имеют быстроходные триеры, работающие с окружной скоростью до 1,5 м/сек. Быстроходные триеры обычно устанавливают горизонтально, так как зерновая масса в них более подвижна. Осевое перемещение зерна в них происходит вследствие разности уровней слоя зерна в начале и конце барабана. Приемный конец цилиндра для создания подпора зерна закрывают диафрагмой.

Такая схема относится к работе триера как куколеотборника. Однако триеры могут использоваться и как овсюгоотборники. В этом случае из смеси выделяется основная культура (ячмень, пшеница), количество которой в смеси составляет 95%. Следовательно, производительность куколеотборника при одинаковых размерах будет больше его производительности как овсюгоотборника. Куколе- и овсюгоотборники зачастую устанавливают в одном корпусе или даже на одном общем валу. Они разделяют зерновую массу на три части:

1) куколь, половинки зерна, гречиха, горох;

2) ячмень;

3) овес, овсюг.

Обыкновенные триеры часто совмещают с сортировочными ситами в одном агрегате.

Дисковые триеры отличаются от цилиндрических тем, что рабочая поверхность имеет форму вертикальных вращающихся дисков с карманообразными ячейками на боковых поверхностях. Ячейки бывают различной формы, в зависимости от назначения триера. Спицы диска имеют форму изогнутых лопастей. На горизонтальный вал обычно насаживают от 16 до 27 дисков. Вал с дисками вращается в цилиндрическом корпусе, заполненном очищаемым зерном. Общий вид триера показан на рис. 22.

Существенное значение для правильной работы триеров имеет их загрузка. При большой перегрузке зерном часть зерна не соприкасается с рабочей поверхностью и выходит из триера необработанной.

Сортировочные сита

Для правильного проведения процессов замачивания и проращивания ячмень должен быть одинаковым по размеру зерен. Разделение его проводится на сортировочных ситах.

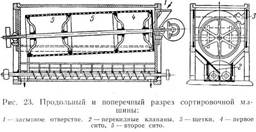

Сортировочные аппараты представляют собой ситовые цилиндры или плоские сита (рис. 23) с продолговатыми отверстиями.

Цилиндрические сортировочные сита получили распространение вследствие простоты устройства. Недостатком их является малая степень использования сортирующей поверхности - около 1/5 поверхности цилиндра.

Плоские сита при равномерной работе покрыты по всей поверхности зерном и работают, следовательно, с максимальным использованием поверхности сит, однако они более сложны по устройству.

В зависимости от того, на сколько сортов разделяется ячмень и какой ячмень подвергается сортировке, устанавливают сита с отверстиями различной ширины.

При сортировке крупного и толстого (эллиптического и ромбовидного) зерна на четыре сорта обычно устанавливают сита размером 2,2; 2,5 и 2,8 мм по ширине щелей. Через сито 2,2 мм проходит отход, не используемый в производстве (IV сорт); через сито 2,5 мм - ячмень III сорта; через сито 2,8 мм – ячмень II сорта. Сход с сита 2,8 мм составляет ячмень I сорта. В зависимости от количества ячменя I, II и III сортов на соложение используют все три сорта раздельно или смешивают ячмени со смежных сит.

При менее крупном и удлиненном зерне отход на таких ситах был бы очень большим и в отход попадал ячмень, вполне пригодный для соложения; поэтому устанавливают сита других размеров: 2,0 и 2,2 или 2,25 и 2,5 мм. При таких ситах в отход попадает зерно по толщине меньше 2,0 мм, III сорт будет размером от 2 до 2,2 мм, II сорт - от 2,2 до 2,5 мм и I сорт – более 2,5 мм. III, II и I сорта ячменя, разделенные на таких ситах, солодят отдельно или вместе по два смежных сорта.

При разделении ячменя на три сорта подбирают сита, исходя из качества ячменя, точно так же, как и при разделении зерна на четыре сорта. Для крупного зерна устанавливают сита размером 2,2 и 2,5 мм, для удлиненного зерна - 2,0 и 2,5 мм. Сортировка на таких ситах дает отход, не используемый в производстве, по размеру зерна меньше 2,0 или 2,2 мм. Зерно размером от 2,2 до 2,5 мм считают II сортом, а сход зерна с сита 2,5 мм - ячменем I сорта.

Сортируемый ячмень через засыпное отверстие непрерывно подается внутрь вращающегося ситового цилиндра. Наиболее крупные зерна, по толщине превышающие ширину щелей, скользят по поверхности цилиндра, сходом удаляются из сортировочной машины и попадают в приемник бункера I сорта. Зерна, толщина которых меньше ширины отверстий сит, проваливаются через соответствующие сита, падают в открытые желоба шнеков, установленных под сортировочным цилиндром, и выводятся по сортам в приемные бункера.

Для того чтобы в шнек не попадали зерна другого сорта, желоба шнеков открыты только, против соответственных сортировочных сит. В остальной части они закрыты перекидными клапанами.

Ситчатую поверхность цилиндра очищают от зерен щетками, которые закреплены с внешней стороны и плотно примыкают к сортировочному цилиндру.

Для нормальной работы машины предельный наклон цилиндра должен составлять 0,1 м на 1 м длины, а окружная скорость- 0,7-0,8 м/сек. Практически нагрузка зерна при сортировке составляет 200-300 кг на 1 м2 сита.

После очистки и сортировки каждый сорт зерна и отходы целесообразно пропускать через автоматические весы для точного производственного учета.

ХРАНЕНИЕ ЯЧМЕНЯ

Только что убранный с поля спелый ячмень, как правило, не может быть использован для соложения главным образом из-за того, что он обладает пониженной всхожестью или вовсе не прорастает. Но зародыши такого ячменя вполне жизнеспособны, нормально дышат и, будучи освобожденными от оболочки зерна, легко прорастают.

Одни исследователи объясняют плохую всхожесть свежеубранного ячменя тем, что через свежие оболочки зерна плохо диффундирует воздух. Действительно, если оболочки снять с зерна или, как установил В. Л. Кретович, вырезать в них окно, то прорастаемость свежеубранного зерна резко повышается. Другие исследователи видят причину плохой всхожести свежеубранного зерна в его высокой влажности. Но и этими объяснениями вопрос не исчерпывается.

Известно, что очень сухое зерно, созревшее на корню в слишком засушливую погоду, плохо прорастает. Период послеуборочного дозревания у него большой. Однако наблюдались и такие случаи, когда влажное зерно в дождливую погоду прорастало на корню, не успев высохнуть.

Третьи исследователи плохую всхожесть свежего зерна связывают с особенностями химических процессов, протекающих в зерне после снятия с колоса. Ферментативные процессы при этом играют, по-видимому, первостепенную роль.

Специальные опыты по повышению всхожести зерна путем вскрытия его оболочек, раздавливания зерна и вырезания окоп в оболочке подтверждают, что послеуборочное дозревание связано с повышением проницаемости газов - в частности, воздуха.

Во время послеуборочного дозревания изменяется активность ферментов, а также биохимический состав зерна и его физико-химические свойства. При послеуборочном дозревании наблюдается выделение коллоидными веществами влаги - синерезис. Происходит также, по-видимому, превращение некоторых низкомолекулярных веществ в высокомолекулярные. По наблюдениям Н. И. Булгакова, при послеуборочном дозревании ячменя происходит также снижение титруемой (с нейтральротом) кислотности. Все эти изменения в целом и являются теми процессами, которые лежат в основе послеуборочного дозревания.

Вопрос о дозревании ячменя после снятия урожая особенно актуален для пивоваренной промышленности в связи с использованием ячменей, выращиваемых при низкой температуре и большой относительной влажности, а также при комбайновой уборке урожая, когда зерно обмолачивают тотчас же, без выстойки в снопах.

По всем имеющимся данным, срок дозревания ячменя, убранного комбайнами, несколько больше обычного.

В среднем свежее зерно перед переработкой его на солод должно отлежаться и дозреть в течение 2-4 месяцев. При переработке зерна ранее этого срока необходимо прибегать к искусственному ускорению дозревания.

Все способы искусственного дозревания могут быть разбиты на три категории:

1) подсушивание;

2) механическая обработка;

3) применение химических средств.

Подсушивание зерна в специальных сушилках проводится при сильной вентиляции горячим воздухом (температура 40-45°С) до влажности 10%. Такое подсушивание сокращает отлежку ячменя до 10-12 дней.

Механическая обработка сводится к тому, что сухое зерно подвергают ударам в аппарате специальной конструкции, устанавливаемом на транспортере. Такой способ в пашей промышленности не применяется.

Применение химических средств для ускорения дозревания ячменя сводится к добавлению в воду при замочке различных химических веществ - серной кислоты, формалина, перманганата, перекиси водорода, щелочи и т. п. Как показали работы А. Л. Малченко и Е. А. Вовка, путем замачивания ячменя в разбавленном в 8 раз насыщенном растворе хлорной извести в течение 4-6 ч удавалось повысить его прорастаемость с 40-65 до 92-96%. Можно также ускорить дозревание ячменя путем обработки его в зернохранилищах газами, например этиленом и ацетиленом.

Из всех имеющихся средств ускорения дозревания ячменя наиболее доступны подсушивание и применение при замочке серной кислоты, формалина, перманганата, перекиси водорода и хлорной извести.

|

|

|

История развития хранилищ для нефти: Первые склады нефти появились в XVII веке. Они представляли собой землянные ямы-амбара глубиной 4…5 м...

Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

Состав сооружений: решетки и песколовки: Решетки – это первое устройство в схеме очистных сооружений. Они представляют...

Наброски и зарисовки растений, плодов, цветов: Освоить конструктивное построение структуры дерева через зарисовки отдельных деревьев, группы деревьев...

© cyberpedia.su 2017-2026 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!