Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций...

Топ:

Комплексной системы оценки состояния охраны труда на производственном объекте (КСОТ-П): Цели и задачи Комплексной системы оценки состояния охраны труда и определению факторов рисков по охране труда...

Теоретическая значимость работы: Описание теоретической значимости (ценности) результатов исследования должно присутствовать во введении...

Генеалогическое древо Султанов Османской империи: Османские правители, вначале, будучи еще бейлербеями Анатолии, женились на дочерях византийских императоров...

Интересное:

Уполаживание и террасирование склонов: Если глубина оврага более 5 м необходимо устройство берм. Варианты использования оврагов для градостроительных целей...

Наиболее распространенные виды рака: Раковая опухоль — это самостоятельное новообразование, которое может возникнуть и от повышенного давления...

Аура как энергетическое поле: многослойную ауру человека можно представить себе подобным...

Дисциплины:

|

из

5.00

|

Заказать работу |

Содержание книги

Поиск на нашем сайте

|

|

|

|

Процесс солодоращения ячменя условно можно разбить на две фазы. Первая - это фаза интенсивного прорастания зерна, формирования зародыша и накопления ферментов. В этот период необходимо создавать наиболее благоприятные условия для роста - хорошую аэрацию зерна, правильный температурный режим и достаточную влажность зерна.

Вторая фаза - ферментирование эндосперма - растворение крахмальных клеток, растворение белков, гидролиз полисахаридов. В это время нет необходимости усиливать рост зародыша, а скорее, наоборот, в целях уменьшения потерь зерна на дыхание и синтез веществ зародыша необходимо затормозить дыхание и создать атмосферу с меньшим содержанием кислорода.

Накопление большого количества углекислоты в атмосфере подавляет рост зародыша и усиливает ферментативный распад запасных веществ, что ведет к накоплению этих веществ в зерне.

Торможение роста в последние дни ращения зерна проводится на токах во время так называемого схватывания солода. Но наиболее отчетливо разделение процесса солодоращения ячменя достигается при комбинированном соложении по методу Кропфа в ящиках и в камерах ферментирования для токового соложения по другим методам.

По методу Кропфа в первую стадию, до пятого дня ращения, проращивание ведется обычным способом. Во вторую стадию, когда ферментов в солоде накопилось достаточно, приток воздуха резко сокращают для того, чтобы жизнедеятельность в зерне почти затухла и проявилось наиболее отчетливо ферментирование зерна.

В это время за счет жизнедеятельности зародыша в солоде будет накапливаться углекислота, и потери на дыхание сократятся на 2-3%. Соложение зерна в солодовне Кропфа проводится в ящиках, которые расположены один над другим. Последние четыре ящика могут герметически закрываться, что позволяет вести солодоращение при накоплении углекислоты. В Советском Союзе солодовня типа Кропфа имелась на Слободском пивоваренном заводе и на заводе «Красная Бавария».

Сущность метода ферментирования по Кропфу заключается в том, что на четвертый-пятый день, когда в солоде накапливается достаточное количество ферментов, на время прекращают доступ воздуха. Дыхание зерна замедляется, а ферментативная деятельность в солоде продолжается.

Однако, как только в камере будет мало воздуха, во избежание интрамолекулярного дыхания проводят малое продувание для удаления углекислоты и для притока свежего воздуха.

Умеренный приток воздуха в камеру поддерживает дыхание зерна на достаточно высоком уровне. В результате дыхания зерна происходит довольно сильное самосогревание солода. Для охлаждения солода в промежутках между малыми продуваниями проводят большие продувания.

Итак, сущность работы в солодовне Кропфа сводится к интенсивному проращиванию зерна в первые четыре дня с полной аэрацией и торможению дыхания в последующие четыре дня с периодическими малыми продуваниями для обмена воздуха и большими продуваниями для охлаждения зерна.

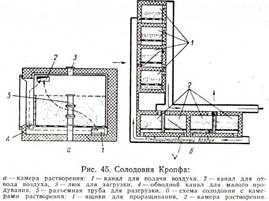

Солодовня Кропфа, как и все пневматические солодовни, состоит из ящиков для проращивания и установки для продувания и кондиционирования воздуха. Вторую стадию - ферментирование солода - проводят в специальных ящиках растворения в атмосфере с повышенным содержанием углекислоты.

Камеры растворения (рис. 45) представляют собой квадратные или прямоугольные помещения. Стены их должны быть изолированы - лучше, если камеры находятся внутри помещения. Для хорошей тепло- и газоизоляции внутренние стены камер покрывают пробковыми плитами и штукатурят, а двери и загрузочные люки снабжают резиновыми прокладками.

Внутреннее устройство камер довольно просто. На высоте 0,5 м от пола камеры помещают ситчатое дно, а под ним устраивают канал для подачи в камеру свежего воздуха. Канал для отсасывания вентилятором воздуха из камеры располагают под потолком. Высота слоя солода обычно бывает 1,2-1,4 м.

Схема работы в камерах Кропфа такова. Замоченный ячмень загружают в верхний ящик, после 24-часового пребывания в нем зерно перебрасывают вниз, в следующий ящик, и далее в таком же порядке. После четвертого ящика солод перебрасывают в одну из камер растворения, где он находится до конца растворения в течение четырех суток.

Необходимость большого проветривания устанавливают по температуре солода. Если она достигла наивысшей точки и перестала повышаться, значит, в солоде накопилось большое количество углекислоты, которая подавила жизнедеятельность зародыша и дыхание зерна. В этот момент начинают большое проветривание. Продолжительность большого проветривания 1,5-2 ч, малого - 5 мин.

Периоды между продуваниями зависят от времени года. Зимой продувание начинают через 4 ч после загрузки солода в камеру растворения; большое проветривание проводят через каждые 12 ч, а малые - через 6 ч.

Летом зерно прорастает значительно скорее, и большое продувание приходится проводить через 8-10 ч, а малое - через - 4 ч.

Режим проращивания солода по методу Кропфа приводится в табл. 28.

Таблица 28

| Дни ферментирования солода в камере | Покой | Продувание | ||

| число периодов покоя | продолжительность в минутах | число проветриваний | продолжительность в минутах | |

| Первый | ||||

| Второй | ||||

| Третий | ||||

| Четвертый | ||||

Достоинство метода Кропфа в том, что при этом уменьшаются потери при проращивании. Отсутствие ворошителя в камерах и периодическое продувание воздуха позволяют экономить электроэнергию.

Ферментирование солода можно проводить и другим методом, без использования довольно сложного оборудования для продувания, как в камерах Кропфа.

Метод ферментирования солода, разработанный Центральной научно-исследовательской лабораторией бродильной промышленности (ЦНИЛБП), также предусматривает резкое разграничение всего процесса приготовления солода на две стадии: стадию роста зерна с накоплением достаточного количества ферментов и стадию ферментации зерна, но при полном подавлении дыхания зародыша.

Этот метод позволяет увеличить производительность токовых солодовен на 25-30% и на 2-3% уменьшить потери экстракта на дыхание. Камеры ферментирования ЦНИЛБП проще камеры Кропфа.

Камера представляет собой прямоугольный параллелепипед, высота ее до 2 м, длина и ширина зависят от объема загружаемого солода. Стенки камеры могут быть кирпичными или железобетонными толщиной до 6-12 см. Для лучшего санитарного состояния и полной герметизации внутренние •стенки камеры цементируют.

Загрузочное отверстие размером 50-60 см с герметической крышкой устраивают в потолке камеры. В передней стенке камеры на уровне пола помещают разгрузочное отверстие размером 50-70 см, также закрывающееся герметически крышкой.

Ячмень для данного способа солодоращения должен быть с хорошей прорастаемостыо. Для ускорения проращивания зерна в первую стадию на току необходимо применять замачивание ячменя до влажности 42% при температуре воды до 16°С. Для охлаждения зерна перед выгрузкой на ток последняя замочная вода должна иметь температуру не выше 10-12°С.

Солодоращение на току продолжается 4-5 суток. В зависимости от времени года придерживаются режима, приведенного в табл. 29.

Tаблица 29

| Сутки ращения | Режим ращения | ||

| температура солода в°С | высота слоя солода на току в см | число перелопачиваний | |

| Первые | |||

| Вторые | |||

| Третьи | |||

| Четвертые | |||

| Пятые |

Продолжительность ращения на току определяется скоростью развития ростков зерна, температурой и подготовкой зерна (наклевывание) во время замачивания. Сочетание теплого замачивания и быстрого развития зерна позволяет сократить пребывание солода на току до четырех дней.

В течение этого времени зерно растет очень интенсивно, а после загрузки в камеру, жизнедеятельность его сразу прекращается.

Перед загрузкой солода камеру проверяют на герметичность; закрывают люк нижнего разгрузочного отверстия, солод предварительно охлаждают перелопачиванием до температуры не выше 20°C и загружают в камеру доверху через; загрузочное отверстие, которое затем плотно закрывают.

Для контроля за повышением температуры в солоде в верхнюю крышку камеры через специальное отверстие вставляют длинный термометр. Несмотря на плотную загрузку, в солоде остается еще значительное количество воздуха, поэтому первые 5-7 ч дыхание зерна продолжается, хотя и замедленно.

Полнота загрузки камеры имеет большое практическое значение. Излишнее количество воздуха, оставленное в камере, создает неоднородные условия ферментации солода. Верхний слой его будет находиться в более аэробных условиях, нижние же слои очень скоро попадают в условия полного отсутствия кислорода. Это создает различный температурный режим и вызывает различные биохимические превращения в зерне.

При полной загрузке камеры солодом условия ферментации солода становятся равномерными.

Во время ферментации солода в течение 24-28 ч слой зерна оседает на 10-15 см, температура его за это время повышается на 2-3 град против температуры солода при загрузке. Следовательно, повышение температуры в солоде будет зависеть от остаточного кислорода в камере и полноты ее загрузки.

Принцип солодоращения с накоплением углекислоты может применяться при проращивании ячменя в закрытых барабанах.

Благодаря вращению барабана обеспечивается равномерное распределение углекислоты в разных слоях зерна. Проращивание солода в закрытых барабанах с применением герметизации было проведено Г. Д. Аксютиным.

Режим соложения ячменя с ферментированием в барабанах следующий. Загружённый в барабан замоченный ячмень в течение 15-20 ч продувают сухим воздухом. Для этого открывают отверстие воздушного канала. Затем применяют обычный режим работ с чередованием периодов покоя и вращения барабана. Температуру кондиционированного влажного воздуха, подаваемого в барабан, поддерживают на уровне 11 - 12°С.

Температура выходящего из барабана воздуха в первые и вторые сутки проращивания должна быть 17-18°С, что достигается регулированием степени открытия заслонки на входном канале барабана; на третьи и четвертые сутки 20ºC.

По истечении четырех-пяти суток барабан тщательно герметизируют и в продолжение 24 ч воздух в него не подают. В это время через каждый час покоя барабан вращают по 3 ч. Следовательно, за эти сутки барабан 6 ч находится в покое и 18 ч вращается.

По прошествии 24 ч барабан останавливают, заслонки полностью открывают и вентилируют солод в течение 5 ч.

На этом солодоращение заканчивается, и зеленый солод передают на сушку.

Готовый зеленый солод после ферментации в камере или барабане имеет обычный вид, но лежит более плотным слоем вследствие полного увядания ростков; он имеет слабый запах печеного хлеба и частично сохраняет запах свежих огурцов. При таком способе растворимость зерен солода на 6-8% больше, чем у солода, полученного на току.

Эффективность метода солодоращения с ферментацией в камерах или барабанах заключается в следующем:

1. производительность токов и барабанов увеличивается на 25-30% за счет сокращения срока ращения;

2. выход экстракта в готовом солоде увеличивается на 1,5- 2,0%;

3. содержание растворимого азота повышается, и активность ферментов (амилазы, протеазы) в солоде усиливается.

Для характеристики качества солода, полученного различными способами, в табл. 30 приводятся сравнительные показатели.

Таблица 30

| Показатели | Солод токовый | Солод, ферментированный по методу ЦНИЛ БП | |

| до ферментации | после ферментации | ||

| Потери на дыхание в % | 4,66 | 3,54 | 4,28 |

| Экстрактивность на сухое вещество в % | 76,26 | 75,10 | 78,10 |

| Амилаза в г мальтозы на 100 г | 419,64 | 404,59 | 446,63 |

| Растворимый азот в мг/100 г | 471,0 | 412,0 | 489,0 |

| Формольный (ферментативный) азот в мг/100 г | 265,79 | 188,18 | 300,59 |

Несмотря на все эти преимущества, метод ферментирования солода без продувания воздуха, как и метод Кропфа, не нашел широкого применения из-за сложности режима и необходимости специального подбора ячменей, пригодных для такого соложения. Однако метод ферментирования солода следует рекомендовать при переработке трудноразрыхляемых и высокобелковистых ячменей.

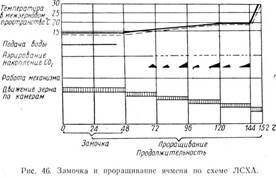

Технологический режим солодоращения непрерывным методом ЛCXA. В основе метода лежат оросительная замочка ячменя и непрерывное проращивание ячменя в атмосфере с повышенным содержанием CO2. Накопление CO2 в зеленом солоде по схеме ЛСХА начинается уже спустя 60-70 ч от начала замочки. При этом пребывание зерна в зонах с повышенным содержанием углекислого газа в межзерновом пространстве (до 10-12% от общего объема) чередуется с пребыванием его в зонах обильной аэрации (содержание CO2 в межзерновом пространстве ниже 0,5%).

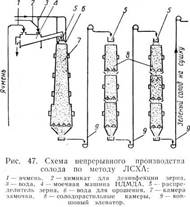

В отличие от оросительной замочки ЦНИЛБП метод ЛСХА не требует специального замочного чана для предварительной промывки зерна и снятия сплава. Для этой цели используется специальная моечная машина.

Существенной особенностью орошения по методу ЛСХА является равномерное продувание орошаемого ячменя воздухом. Ячмень непрерывно подается в замочную камеру и также непрерывно орошается в ней водой, распыленной до туманообразного состояния. Температура воды 6-10°С. Непрерывная подача ячменя и орошение его создают одинаковые условия замачивания во всех зонах камеры. Углекислый газ непрерывно вымывается из межзернового пространства, и зерно обеспечивается кислородом настолько полно, что аэрации его почти не требуется (по мнению авторов, достаточно на 1 т зерна подать в час 20 м3 воздуха).

Продолжительность замочки около 48 ч. За это время, как и при оросительной замочке по методу ЦНИЛБП, зерно не только замачивается, но и происходит интенсивный рост и развитие зародыша зерна. Спустя 48 ч от начала замочки, 70- 80% зерна имеют глазки, наблюдается заметное увеличение амилолитической активности и повышение содержания растворимых белков.

На ращение солода по методу ЛСХА отводится 96 ч и на подвяливание - около 8 ч. Таким образом, общая продолжительность соложения, включая и замочку, равна 152 ч, т. е. около 6,5 суток.

Схема технологического режима солодоращения по этому методу показана на рис. 46; аппаратурная схема процесса - на рис. 47.

Сортированный ячмень подается пневмотранспортом в моечный аппарат НДМДА, где зерно моется, дезинфицируется, освобождается от сплава и других механических примесей. Замоченный ячмень разгрузочным механизмом подается на качающийся транспортер, затем при помощи вертикального транспортера и распределителя направляется в первую камеру солодоращения. После 12-24-часового пребывания в солодорастильной камере в зависимости от установленного режима ячмень спускают разгрузочным механизмом из одной камеры в другую. Из первой колонны камер проращиваемый солод перегружается при помощи транспортеров в следующую колонну камер.

При 12-часовом пребывании солода в каждой камере требуется 10 таких камер, при 18-часовом - семь и при 24- часовом - пять камер.

Из последней камеры готовый зеленый солод направляется в камеру подвяливания, а затем в сушилку непрерывного действия, о чем будет сказано далее.

На Илгециемском пивоваренном заводе Латвийской CCP освоен и внедрен непрерывный способ приготовления зеленого солода.

Согласно данным одного из авторов (Заринь П. Я.), при работе по непрерывной схеме достигается сокращение срока соложения и уменьшение потерь на дыхание до 5-6-6,3%, а также обеспечивается выход экстракта из солода до 80%.

Качество зеленого солода. Конечным продуктом, получаемым при проращивании ячменя любым способом, является зеленый солод. Он отличается от исходного ячменя наличием корешков, развитием зародышевого листочка, разрыхлением мучнистого тела и химическим составом.

Зеленый ячменный солод должен обладать своеобразным запахом. В том случае, если солод имеет слегка эфирный запах, указывающий на недостаток кислорода при проращивании, сушить его надо особенно осторожно. Растворение мучнистого тела зерен солода должно быть хорошим. Для светлых солодов допускаются нерастворенные кончики, но для темных солодов требуется полное растворение эндосперма.

Неправильное перелопачивание, недостаточное продувание воздухом и излишнее опрыскивание солода водой могут дать солод с растворенным эндоспермом мажущейся или тестообразной консистенции. Такой солод при сушке будет стекловидным. Корешки токовых солодов должны быть толстые, кудрявые и короткие, а солодов пневматического солодоращения - более прямые и длинные. В хорошем солоде зародыши должны быть равномерно развиты, не должно быть большого количества гусаров.

Сравнительный химический состав исходного ячменя и полученного из него зеленого солода приводится в табл. 31.

Таблица 31

| Показатели | Исходный ячмень | Светлый солод | Темный солод | |||

| токовый | ящичный | барабанный | ферментированный по Кропфу | |||

| Влажность в % | 42,3 | 43,6 | ||||

| Общая кислотность в мл щелочи на 100 г сухого солода | 14,2 | 14-12 | 14-13 | 14-13,5 | 14,5 | |

| Общий формольный азот (аминокислоты) в мг азота на 100 г сухого вещества | 290-340 | 290-314 | 290-320 | 300-380 | 300-360 | |

| Инвертный сахар в % на сухое вещество | - | 1,9 | 2,7 | 2,7 | 3-3,5 | 3,5-4,5 |

| Диастатическая сила (ДС) в мг мальтозы на 100 г сyхoгo вещества |

СУШКА СОЛОДА

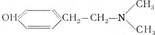

Зеленый солод является полупродуктом и для получения пивного сусла не употребляется. Имеющиеся в нем солодовые ростки придают пиву неприятный горький вкус, что объясняется химическим составом ростков и главным образом присутствием в них вещества, называемого горденином

оксифенилдиметиламииом. Полное удаление ростков возможно только после высушивания зеленого солода. Химический состав зеленого солода также не удовлетворяет требованиям пивоварения - в нем нет красящих и ароматических веществ, содержится много белков, растворяющихся в воде с образованием стойкой мути и не позволяющих получить прозрачное сусло и пиво даже при тщательной фильтрации.

Кроме того, зеленый солод как материал, имеющий высокую влажность, нельзя хранить даже непродолжительное время без разложения и порчи. Поэтому для получения готового продукта, удовлетворяющего всем требованиям пивоварения, зеленый солод подвергается сушке.

Сухой готовый солод с характерным ароматом и нужным биохимическим составом получается только после сушки зеленого солода на специальных сушилках при соблюдении определенного температурного режима с постепенным повышением температуры с 25-30 до 75-105ºC.

При сушке в солоде протекают глубокие биохимические, химические и физико-химические процессы.

В первый период сушки солода при низкой температуре продолжается жизнь зародыша, продолжаются и усиливаются ферментативные процессы в эндосперме, в результате которых накапливаются сахара, аминокислоты и растворимые белки.

С повышением температуры в солоде активность ферментов уменьшается, причем некоторые ферменты, например фермент цитаза, почти полностью инактивируются. Большая часть ферментов переходит в недеятельное состояние.

В последний период сушки, когда влажность солода становится небольшой, а температура высокой (75-105°С), протекают химические процессы. Содержащиеся в солоде сахара и аминокислоты вступают в химическое взаимодействие - конденсируются и дают красящие, вкусовые и ароматические вещества. Часть сахаров, особенно моносахариды, фруктоза и ксилоза, подвергаются окислению и карамелизуются.

Часть высокомолекулярных белков подвергается денатурации- свертывается. Крахмал становится легко поддающимся воздействию ферментов на последующих стадиях получения из солода солодового сусла.

Многообразие процессов, протекающих в солоде во время сушки, обусловливает и сложность технологии сушки солода. Ферменты солода как биологические катализаторы чрезвычайно чувствительны к температуре, если вещество, в котором они содержатся, имеет большую влажность. Наоборот, при очень низкой влажности и сухом состоянии вещества ферменты менее чувствительны к температуре и без значительной инактивации выдерживают температуру 100° и выше.

Поэтому процесс сушки ведут с медленным повышением температуры в полном соответствии с понижением влажности солода: чем больше влажность, тем ниже температура, чем она меньше, тем выше температура сушки солода.

Правильное сочетание температуры сушки и влажности солода в каждый отдельный момент этого процесса позволяет быстро высушить солод с наименьшими потерями ферментативной активности. Длительность сушки солода определяется не только скоростью удаления влаги и сохранением ферментативной активности, но и необходимостью достижения определенных химических и биохимических изменений, которые требуют времени и без которых не будет получено соответствующее качество солода. Поэтому в процессе сушки солода проводится выдержка его при определенной температуре, в период которой удаление влаги не является главной целью.

Различают несколько этапов изменения веществ солода при сушке в зависимости от содержания влаги и температурного режима:

· первый - физиологический - до температуры 45°С;

· второй - ферментативный - от 45 до 70°С

· третий - химический - от 70 до 105ºC и выше.

При достаточной влажности солода жизнедеятельность зародыша продолжается до тех пор, пока температура солода не достигнет примерно 45°C. В это время увеличивается размер зародышевого листочка, корешков, а также продолжается ферментативная деятельность в зерне.

В результате дыхания и жизнедеятельности зерна во время сушки солода расходуется значительное количество углеводов - до 1 % к массе сухого солода. Процесс дыхания в это время несколько своеобразен: происходит неполное окисление углеводов и в воздухе удается обнаружить спирт и альдегиды. Образующиеся альдегиды, как вещества в высшей степени нестойкие и способные вступать в химические реакции с другими веществами, также принимают участие в образовании аромата и красящих веществ солода.

На втором этапе сушки, при температуре 45-70°C 1 жизнедеятельность зерна затухает, однако ферментативные процессы и химические превращения продолжаются. В этот период сушки следует особо тщательно следить за ходом процесса, так как при большом содержании влаги и медленном ее удалении при высокой температуре можно вследствие частичной клейстеризации крахмала получить стекловидный солод.

При быстром удалении влаги, особенно если этому способствует побудительная тяга, солод становится рыхлым и мучнистым. Температура повышается постепенно, содержание влаги в зерне падает и прекращается работа ферментов.

При повышении температуры более 75°C (70-105°C) сильно изменяется состав солода.

На этой стадии сушки активность протеолитических ферментов резко уменьшается, менее значительно падает разжижающая и осахаривающая способность амилаз.

При температуре солода 75°C и выше происходит интенсивное образование красящих и ароматических веществ за счет карамелизации сахаров и главным образом за счет химической реакции между сахарами со свободными карбонильными группами, альдегидами, кетонами и аминокислотами, приводящей к образованию так называемых меланоидинов. Наиболее благоприятная температура для их образования при сушке солода 100-105°С при влажности солода от 1 до 3%. Из сахаров наиболее легко вступают в реакцию меланоидинообразования ксилоза, арабиноза и галактоза, из аминокислот - гликокол, аланин, лейцин и др.

Меланоидины обладают ясно выраженной кислой реакцией и восстановительными свойствами; благодаря им в сусле создается определенный окислительно-восстановительный потенциал. Меланоидины - хорошие пенообразователи.

Состав сухого солода приведен в табл. 32.

Талица 32

| Показатели | Светлый, типа пельзенского | Темный | |

| Влажность в % | 3,8-5,8 | 3,0-4,5 | |

| Цветность в мл 0,1 н. йода | 0,16-0,30 | 0,55-1,30 | |

| Азотистые вещества: | |||

| в пересчете на белок в % | 10,0-12,0 | 12,0-16,0 | |

| растворимые в % от общего азота | 29-35 | 24-30 | |

| Азот формольный в % | 0,17-0,23 | 0,12-0,16 | |

| Коагулируемые азотистые вещества: | |||

| в % к растворимым | 22,5-24,5 | 17,0-24,0 | |

| в % к азотистым веществам солода | 7-9 | 4-7 | |

| Растворимые пентозаны в % к массе солода | 1,0 | - | |

| Инвертный сахар в холодной вытяжке в % | 2,5-2,6 | 2,7-2,9 | |

| Тростниковый сахар в % | 4,0-4,5 | 4,5-5,0 | |

| Общая осахаривающая способность в г растворимого крахмала, превращенного в мальтозу 1 г солода при 30°С | 6-12 | 3-5 | |

| pH вытяжки | 5,6-5,8 | 5,2-5,4 |

Солодовые сушилки

Солодовые сушилки делятся на четыре типа: горизонтальные, вертикальные, барабанные и непрерывно действующие.

В горизонтальных сушилках солод сушится на горизонтально установленных ситах. Теплоноситель проходит последовательно через весь слой солода снизу вверх.

В вертикальных сушилках солод сушится между двумя вертикально поставленными ситами. Теплоноситель пронизывает солод в горизонтальном направлении.

В барабанных сушилках солод сушится под вакуумом при постоянном перемешивании. В непрерывно действующих сушилках теплоноситель - воздух подается в нижнюю часть сушилки, по зигзагообразному пути проходит 4 раза через слой солода и выводится вверху вентилятором.

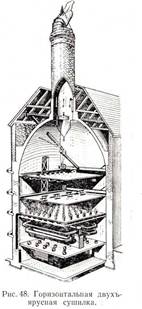

Горизонтальные сушилки. Сушилки этого типа бывают одноярусными, с одним ситом, двухъярусными, с двумя ситами, и трехъярусными - с тремя ситами[11].

В качестве теплоносителя в сушилках используются дымовые газы, получаемые от непосредственного сжигания топлива (дымовые сушилки), и воздух, нагреваемый в специальных трубах (воздушные сушилки). В пивоваренной промышленности СССР распространены двух- и трехъярусные сушилки.

Устройство двухъярусной сушилки показано на рис. 48.

Сушилка размещается в многоэтажном высоком здании. В нижнем этаже находится печь для сжигания топлива. Во втором этаже, отделенном от первого межэтажным перекрытием, располагается тепловая камера с трубчатым железным калорифером (жаровыми трубами) внутри. Над тепловой камерой находится камера смешения горячего и холодного воздуха. Камеры эти разделены межэтажным перекрытием, по всей площади которого имеются отверстия большого диаметра для прохода горячего воздуха из тепловой камеры в камеру смешения. Над отверстиями устанавливаются зонтики, препятствующие попаданию просыпающихся через решетки солодовых ростков на жаровые трубы, так как это может вызвать пожар.

Над камерой смешения находится помещение для сушки солода с двумя решетками (ситами), расположенными горизонтально, одна над другой. Камера смешения и помещение для сушки солода не разделяются межэтажным перекрытием.

В наиболее хорошо оборудованных сушилках солод загружают через специальный люк.

Все решетки, кроме нижней, имеют снизу разгрузочные люки, через которые солод сбрасывается да нижележащие решетки. С нижней решетки сухой солод выгружается через люк, находящийся в стене на уровне решетки.

В механизированных сушилках над решетками устанавливаются горизонтальные лопастные ворошители, передвигающиеся на каретках вдоль помещения.

Помещение для сушки солода имеет куполообразный потолок, в центре которого установлена высокая вытяжная труба.

Процесс сушки солода в горизонтальных сушилках организуется по принципу естественной тяги воздуха. Для усиления воздушного потока в сушилках устанавливают отсасывающие вентиляторы в вытяжной трубе и нагнетающие вентиляторы для подачи холодного воздуха в тепловую камеру сушилки. Горячие топочные газы из печи поступают в железные калориферные трубы; пройдя их и отдав большую часть тепла через стенку калорифера окружающему воздуху, они направляются в дымоходы, а затем в дымовую трубу.

Холодный воздух поступает вначале в надтопочное помещение, затем под калориферные трубы в тепловую камеру, где и нагревается. Нагретый воздух из тепловой камеры направляется в камеру смешения, где смешивается с холодным воздухом. Из камеры смешения теплый воздух поступает под нижнюю решетку, проходит через слой солода и попадает под верхнюю решетку, проходит через слой солода на этой решетке и, отдав большую часть тепла солоду, увлажненным уходит через вытяжную трубу в атмосферу.

Для ускорения сушки солода в вытяжной трубе устанавливается мощный вентилятор, создающий искусственную тягу. Это облегчает управление процессом сушки и дает возможность увеличивать слой солода на решетках сушилки.

Из схематического описания устройства сушилок следует, что температурный режим сушки солода в основном зависит от температуры воздуха, поступающего из камеры смешения под нижнюю решетку. Температура воздуха в камере смешения может регулироваться количеством сжигаемого топлива и количеством холодного воздуха, поступающего в камеру смешения, что позволяет регулировать температурный режим сушки солода на нижней решетке.

Температурный режим сушки солода на верхней решетке при таком устройстве сушилки является зависимым, производным от температурного режима сушки на нижней решетке, и не может регулироваться самостоятельно. Это осложняет сушку солода и делает процесс очень длительным.

В стенах современных двухъярусных сушилок устраиваются дополнительные обводные вертикальные каналы, по которым под верхнюю решетку подводятся горячий воздух непосредственно из камеры смешения и холодный воздух. Такое устройство позволяет создавать температурный режим сушки солода на нижней и верхней решетках более или менее самостоятельно.

Трехъярусные сушилки отличаются от двухъярусных тем, что в них устанавливаются три решетки для сушки солода и две камеры смешения - под третьей и второй решеткой.

Иногда камеры смешения устанавливаются под всеми тремя решетками.

Производительность и правильная работа сушилки при одних и тех же габаритах и одной и той же конструкции во многом зависят от устройства калориферов, длины и формы калориферных (жаровых) труб.

Жаровые трубы изготовляют из листового железа. Наилучшей формой поперечного сечения труб считается грушевидная, обращенная вершиной кверху. При такой форме жаровых калориферных труб случайно падающие на трубы ростки солода не задерживаются и легко ссыпаются, не успев загореться или подгореть. Если же ростки будут задерживаться и подгорать, то продукты сгорания их будут примешиваться к воздуху и могут сообщить неприятный запах солоду. Жаровые трубы должны быть герметичными и крышки в люках для их чистки должны быть тщательно пригнаны.

Большое значение для типа изготовляемого солода имеет расстояние труб от решеток; нормальным считается расстояние от 0,5 до 1,6 м.

Решетки, на которые загружается солод, делаются металлическими, штампованными из листового железа толщиной 2- 3 мм, с щелевидными отверстиями или плетенные из профилированной проволоки. Живое сечение штампованных решеток доходит до 45% от их общей площади, однако такие решетки обладают небольшой прочностью и часто дают прогибы.

Лучшими считаются решетки из трапециевидной проволоки: поверхность их совершенно гладкая, живое сечение составляет около 30% от общей площади.

Решетки укладывают на прочные опоры, обычно на двутавровые балки, чтобы они не прогибались под тяжестью солода.

Зеленый солод в ярусных сушилках всегда загружают на верхнюю решетку и по мере высушивания периодически сбрасывают на нижележащие решетки. Сухой солод выгружается всегда с нижней решетки.

Загружают солод на верхнюю решетку через дверь, ведущую в помещение, или через специальный люк, находящиеся значительно выше уровня решетки. В первом случае зеленый солод в специальных опрокидывающихся тележках поднимается подъемником. Через дверь тележка скатывается на решетки и опрокидывается. Загруженный солод разравнивают по всей поверхности ровным слоем. Во втором случае ковшовым элеватором или пневматически зеленый солод поднимается наверх и через трубу, имеющую поворачивающуюся насадку, сбрасывается на верхнюю решетку, а затем его также разравнивают ровным слоем по всей поверхности решетки.

Сушка солода, за исключением периода пуска и остановки, проводится одновременно на всех решетках. На верхней решетке (при трехъярусной сушилке- на двух верхних) из солода удаляется влага (до содержания 10-12% в солоде) при низких температурах; на нижней решетке происходит окончательное высушивание солода до влажности 1,5-3% и отсушивание солода при высокой температуре. Во время сушки периодически с большими или меньшими интервалами солод ворошат на всех решетках механически или вручную.

Для механического ворошения солода над решетками устанавливают ворошители, в большинстве случаев лопастные. В высокопроизводительных сушилках при слое солода выше 30 см устанавливаются штопорные ворошители.

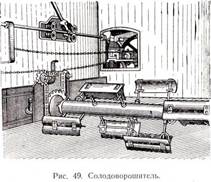

Лопастные ворошители бывают различных конструкций, по построены они по одному принципу. Основной рабочей частью ворошителя (рис. 49) является каретка, движущаяся по направляющим рельсам, установленным горизонтально на боковых стенках сушилки.

В каретке имеется горизонтальный вал, вращающийся вокруг своей оси. На валу перпендикулярно его оси в разных плоскостях укреплены стержни, на концах которых посредством шарниров закреплены лопасти. Во время движения каретки по горизонтали вал вращается вокруг своей оси, делая около 3 об/мин. Во время вращения вала лопасти захватывают солод и пересыпают его с одного места на другое. Одновременно вся каретка продвигается вперед со скоростью 0,15- 0,2 м/мин.

Дойдя до конца пути, т. е. до стенки, каретка вертикальным упором задевает за переводную штангу и переключает зубчатую передачу на обратное движение. Также автоматически происходит переключение и на противоположном конце сушилки.

Чтобы на верхней решетке солод хорошо разрыхлялся, лопасти у ворошилки делают длиной 20-30 см. На нижних решетках, где солод уже подсушен и легко перемешивается, устанавливаются лопасти длиной 60-100 см.

Каждая пара рядом установленных лопастей перекрывает одна другую на несколько сантиметров, чтобы нигде не оставалось незатронутого солода.

Ворошитель

|

|

|

Особенности сооружения опор в сложных условиях: Сооружение ВЛ в районах с суровыми климатическими и тяжелыми геологическими условиями...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни...

Типы оградительных сооружений в морском порту: По расположению оградительных сооружений в плане различают волноломы, обе оконечности...

© cyberpedia.su 2017-2026 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!