Архитектура электронного правительства: Единая архитектура – это методологический подход при создании системы управления государства, который строится...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Архитектура электронного правительства: Единая архитектура – это методологический подход при создании системы управления государства, который строится...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Топ:

Устройство и оснащение процедурного кабинета: Решающая роль в обеспечении правильного лечения пациентов отводится процедурной медсестре...

Процедура выполнения команд. Рабочий цикл процессора: Функционирование процессора в основном состоит из повторяющихся рабочих циклов, каждый из которых соответствует...

Интересное:

Подходы к решению темы фильма: Существует три основных типа исторического фильма, имеющих между собой много общего...

Национальное богатство страны и его составляющие: для оценки элементов национального богатства используются...

Искусственное повышение поверхности территории: Варианты искусственного повышения поверхности территории необходимо выбирать на основе анализа следующих характеристик защищаемой территории...

Дисциплины:

|

из

5.00

|

Заказать работу |

Содержание книги

Поиск на нашем сайте

|

|

|

|

Ячмень замачивают в специальных открытых чанах, называемых замочными, различной формы: квадратных, цилиндрических с плоским или коническим днищем. Чаны изготовляют из стали, бетона и железобетона.

Лучшим и наиболее прочным материалом для изготовления замочных чанов любой формы является сталь. С целью предохранения металлических замочных чанов от ржавчины поверхность их внутри и снаружи покрывают краской или битумным асфальтовым лаком.

Для правильного проведения замачивания чаны оснащают устройством для мойки зерна и продувания воздухом.

Наиболее простой тип замочных чанов - бетонные или железобетонные чаны квадратной формы с плоским днищем, в котором имеется труба для подвода и спуска воды, прикрытая сверху сеткой.

Эти чаны имеют весьма существенные недостатки: замачивание зерна в них требует большой затраты физического труда при выгрузке и перемешивании и не дает удовлетворительной отмывки зерна от пыли. Нормальная аэрация зерна в таких чанах невозможна, так как кислород, необходимый для жизнедеятельности зерна, поступает только во время смены воды.

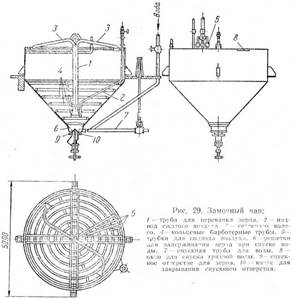

Чаны цилиндрической формы гораздо более удобны. Такой замочный чан (рис. 29) представляет собой цилиндрический сосуд с коническим днищем. В нижней части днища уложена решетка, задерживающая зерно при спуске воды.

К закрытой решеткой части конического днища подведены трубы с вентильными кранами для подачи и спуска воды. В самом низу днища имеется отверстие большого диаметра для спуска зерна, закрываемое конусом.

В центре чана установлена центральная труба с небольшим расширением внизу. Нижний конец этой трубы открыт и в него подведена трубка, по которой компрессором подается воздух.

Труба выступает над уровнем верхнего края чана на 0,5 м и на ней устанавливают вращающуюся (наподобие сегнерова колеса) головку. При отсутствии вращающейся головки над трубой укрепляют отражательный конус.

Для аэрации зерна во время замочки в конусной части чана устанавливают систему горизонтальных кольцевых барботерных трубок, согнутых соответственно профилю конуса и расположенных на равном расстоянии друг от друга на высоте кожуха. В этих трубках по всей длине просверлены отверстия диаметром 2-3 мм. Все трубки соединены с воздушной трубой, по которой подается сжатый воздух от компрессора.

В верхнем крае цилиндрической части замочного чана делается окно и к краям его приваривается сливная коробка. Внутри коробки устанавливают сетку для улавливания всплывающих на поверхность воды легких зерен. К дну коробки приваривают трубу, соединенную с канализацией, по которой стекает вода из замочного чана при промывке зерна.

Емкость и количество замочных чанов устанавливают в зависимости от производственной мощности солодовен и количества замачиваемого ячменя в сутки.

При расчете замочных чанов принимают необходимый объем чана 2,25-2,3 м3 в среднем на 1 т ячменя, имеющего натуру около 650 г. В промышленности распространены замочные чаны объемом от 8 до 60 м3 с общей высотой от 3,5 до 6,5 м и высотой цилиндрической части от 1,2 до 2,5 м. На крупных солодовенных заводах используются чаны и большей емкости.

Число устанавливаемых замочных чанов определяется принятой продолжительностью замачивания и количеством солода, перерабатываемого в солодовне в сутки. Если продолжительность замачивания не превышает 60 ч, то обычно устанавливают три замочных чана; если принята продолжительность более 72 ч, то устанавливают четыре или кратное этому число замочных чанов такой емкости, которая обеспечивает нормальную суточную производительность солодорастильных агрегатов.

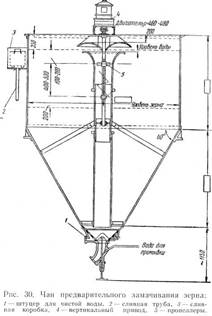

С целью улучшения мойки зерна часто устанавливают дополнительные чаны для предварительной замочки, предназначенные только для мойки зерна и по конструкции мало чем отличающиеся от обычных современных замочных чанов (рис. 30). Но так как в этих чанах мойке подвергается большая масса зерна, то эффективность ее не слишком высока.

Гораздо более эффективно работают специальные моечные машины, применяемые, в мукомольном производстве. Вероятно, эти машины найдут в ближайшем будущем широкое эффективное применение и в солодовенном производстве. Эти моечные машины горизонтального типа сравнительно просты по конструкции и отличаются незначительным расходом воды, высокой производительностью и небольшой потребной мощностью.

Основным рабочим органом машины служит бичевой барабан, вращающийся в цилиндре из листовой стали с пробитыми отверстиями. Зерно поступает в машину через приемную воронку, где подвергается действию водяной струи. В увлажненном виде оно перемещается внутри машины и падает на бичи, которые ударяют его о внутреннюю поверхность цилиндра.

В результате воздействия бичей, трения отдельных зерен одно о другое и о внутреннюю поверхность цилиндра вода отделяет от зерна все механические примеси.

Производительность машины 6-7 т/ч, окружная скорость бичевого барабана 18,8 м/сек, расход воды 1,25 л на 1 кг зерна. Длина бичевого барабана 2010 мм, диаметр 1025 мм, число оборотов вала 350 в минуту.

По такому же принципу работает в пивоваренной промышленности аппарат НДМДА, разработанный КБ ЦНИИПБ и ВП для предварительной мойки и дезинфекции ячменя.

Непрерывно действующий моечно-дезинфицирующий аппарат (НДМДА) для ячменя состоит из корпуса, лопастного шнека с подшипниками, трубы-желоба, станины и привода.

Работает аппарат следующим образом. Отсортированный ячмень загружают в наполненную водой ванну через приемный патрубок, расположенный ниже уровня воды в ванне. Зерно обильно промывается водой при перемешивании его лопастным шнеком. Легкие и тяжелые примеси при этом отделяются, а зерно перемещается шнеком по наклонному желобу вверх.

При движении вверх ячмень дезинфицируется встречным потоком извести при тщательном перемешивании его лопастями шнека, затем промывается чистой водой и выводится через патрубок из грубы желоба.

Свежую воду подают в аппарат через штуцер в трубе-желобе, а грязную воду со сплавом удаляют через вырез в торцовой части ванны. Для задержки сплава от попадания в трубу-желоб перед ней устанавливается сетка.

На рис. 31 указана схема аппарата.

Производительность аппарата НДМДА по сухому зерну 1,0 т/ч, лопастный шпек делает 22 об/мин; мощность электродвигателя N = 1,0 квт. n=1420 об/мин. Габариты аппарата в мм: длина 4500, ширина 1000, высота 1680; масса машины 570 кг.

Аппарат работает в настоящее время на Илгециемском пивоваренном заводе в Риге в экспериментальной установке для непрерывной замочки и проращивания ячменя по схеме ЛСХА.

При небольшом конструктивном изменении аппарата можно увеличить производительность и использовать его при любом существующем способе замочки.

Применение моечных машин существенно изменяет и упрощает режим замачивания зерна.

Способы замачивания

При выборе способа замачивания зерна стремятся в наиболее короткий срок достичь нормального насыщения зерна водой, подготовить его к прорастанию и активировать зародыш, чтобы процесс соложения прошел наиболее быстро.

В настоящее время наиболее распространены воздушно-водяное замачивание ячменя и замачивание в непрерывном токе воды и воздуха. Аэрация зерна при этих способах достигается путем продувания сжатого воздуха.

Замачивание в зависимости от температуры применяемой воды может быть холодным (температура воды ниже 10°С), обыкновенным (10-15°С) и теплым (17-25°C).

Схема воздушно-водяного замачивания. В замочный чан набирают воду на 1/2 его объема. После этого засыпают тонкой струей отсортированный ячмень, предварительно взвешенный на автоматических весах. Для лучшего смачивания и мойки зерно перемешивается сжатым воздухом.

После засыпки ячменя в замочный чан вода должна покрывать зерно слоем в несколько сантиметров.

Первая вода предназначена для промывки зерна. В ней зерно находится в течение 1-2 ч. За это время всплывает сплав - легкое зерно и сорные легкие примеси, который тут же удаляют. После этого ячмень вторично моют.

Для этого грязную воду вытесняют свежей водой, подаваемой снизу. Промывание зерна продолжается до тех пор, пока вода не будет чистой. После этого в воду добавляют дезинфицирующие вещества и оставляют зерно в ней на несколько часов.

В процессе замачивания зерно поочередно оставляют в воде и без воды. Периоды пребывания зерна под водой и без воды повторяются до тех пор, пока ячмень не достигнет нормальной степени замачивания - для светлого солода 41-43%, для темного 44-47%. Продолжительность замачивания зависит от температуры воды и качества ячменя.

Для обеспечения дыхания зерна во время замачивания воздух продувают по 5 мин каждый час независимо от того, находится ли зерно под водой или без нее.

Один раз в смену, перед спуском воды, зерно перемешивают сжатым воздухом около 40 мин, перекачивая его через центральную трубу. При другом устройстве чанов соответственно каждую смену в течение 15 мин зерно интенсивно продувают воздухом через кольцевые барботеры для перемешивания.

Примерный график воздушно-водяной замочки с продуванием приводится ниже.

| Операции | Продолжительность в часах и минутах |

| Набор воды | 0-30 |

| Засыпка зерна | 0-30 |

| Перемешивание сжатым воздухом | 0-30 |

| Вытеснение грязной воды и снятие сплава | 1-30 |

| Внесение дезинфицирующих веществ и перемешивание сжатым воздухом | 0-30 |

| Зерно под водой | 2-00 |

| Перемешивание сжатым воздухом | 0-15 |

| Спуск воды | 0-30 |

| Зерно без воды | 4-00 |

| Набор воды (повторяющиеся операции) | 0-30 |

| Зерно под водой | 4-00 |

Последние две операции повторяют до тех пор, пока не будет достигнута необходимая степень замачивания зерна.

Процесс замачивания значительно ускоряется при использовании теплой воды с температурой от 17 до 25°С. Набухание зерна и насыщение его водой при этом идет быстрее и заканчивается на сутки раньше, чем при обычном воздушно-водяном замачивании.

На жизнеспособность зерна повышенная температура воды также оказывает благоприятное действие: усиливаются дыхание- зерна и развитие зародыша. Следует только своевременно удалять углекислоту и следить, чтобы не возникли гнилостные процессы, так как при повышенной температуре быстро развиваются находящиеся на зерне микроорганизмы.

Для теплого замачивания необходимо применять хорошо очищенный ячмень, тщательно промывать его, проводить частую смену воды и обязательно дезинфекцию, а кроме того, особенно интенсивно аэрировать зерно. Продолжительность пребывания ячменя под водой, смена воды, периоды продувания воздуха зависят от сорта и качества ячменя. К моменту выгрузки зерна температура последней воды должна быть не выше 15°C, а вода должна поступать непрерывным током в течение 2 ч.

Замачивание в непрерывном токе воды и воздуха. По этому способу, предложенному в СССР Н. И. Булгаковым, зерно замачивается непрерывным током воды, содержащей достаточное количество растворенного в ней воздуха.

При обычном замачивании растворенный в воде кислород быстро потребляется зерном и через 30-40 мин свободного кислорода в воде практически нет. Периодическое продувание воздуха при замачивании также не обеспечивает равномерного и постоянного дыхания зерна.

Для замачивания зерна в непрерывном токе воды и воздуха замочные чаны оборудуются барботерами. Для насыщения воды воздухом и подачи его вместе с водой устанавливается смеситель, в который поступает вода и сжатый воздух.

Барботер помещают в конусной части замочного чана. Смеситель для воды и воздуха монтируют на магистральной трубе в непосредственной близости к замочному чану. Подачу воды и воздуха регулируют вентилями с обратными клапанами.

Воду на замачивание подают из водонапорного бака, к которому подводят пар для подогрева воды до 12-17°С, в зависимости от качества перерабатываемого зерна.

Приводим схему замачивания. В замочный чан на 1/2 его объема набирают воду, засыпают ячмень и одновременно тщательно перемешивают его воздухом. Через 5-10 мин после загрузки зерна прекращают подачу воздуха в чан, а поднявшийся на поверхность воды сплав через час снимают. После снятия сплава снова пускают воду, зерно в воде перемешивают воздухом и снимают остатки сплава, затем спускают всю грязную воду. Когда вся грязная вода спущена, открывают одновременно водяной и воздушный вентили, наполняют чан свежей водой и устанавливают такой ток воды снизу, чтобы она стекала тонкой струей через сливную коробку. Воздух продувают с такой интенсивностью, чтобы на поверхности воды над зерном были видны непрерывно выделяющиеся пузырьки.

Замачивание зерна в непрерывном токе воды и воздуха продолжается 36-70 ч в зависимости от температуры воды и свойств зерна. Как только будет достигнута требуемая степень замачивания, воду из чана спускают через нижний кран, а зерно передают на ток или в растильные ящики и барабаны.

Прорастание при этом способе замачивания идет значительно быстрее - от 4,5 до 6 суток в зависимости от температуры воды и сортовых особенностей ячменя.

Водяное и оросительное замачивание. В случае применения чанов, не оборудованных устройствами для мойки зерна и продувания воздуха, проводится водяное замачивание. При этом способе зерно выдерживают в чане поочередно в воде и без воды до тех пор, пока ячмень не будет иметь влажность 42-45%. Обычно процесс замачивания при температуре воды не выше 12-15°C заканчивается за 60-80 ч. Этот способ замачивания не обеспечивает нормального дыхания зерна и используется лишь при наличии чанов малой емкости.

Лучшие результаты в таких чанах дает оросительное замачивание. Сущность его сводится к тому, что после мойки зерна и выдержки его под водой в течение первых 12-14 ч воду спускают, затем, открыв вентиль на спускной трубе, зерно непрерывно орошают водой через сегнерово колесо.

Вода, стекая через массу зерна, увлекает за собой большое количество воздуха и накопившуюся углекислоту, увлажняет зерно и обеспечивает его нормальное дыхание.

Большая высота чана при оросительном. замачивании приводит к неравномерному прорастанию зерна. Ячмень верхних слоев прорастает очень быстро, уже в замочном чане, раньше чем зерно достигнет необходимой влажности, тогда как в нижних слоях оно остается недомоченным. Поэтому при наличии больших и глубоких чанов оросительное замачивание неприменимо, однако в сочетании с аэрацией зерна снизу оно может применяться и для глубоких чанов и должно давать хороший результат и ускорять процесс равномерного прорастания.

Перемоченные зерна непригодны для солодоращения, так как в большинстве случаев они теряют способность к прорастанию.

Если зерно недомочено, то недостаток влаги можно пополнить опрыскиванием его водой во время проращивания.

Дезинфекция зерна

Дезинфекция зерна применяется при всех способах замачивания. Для достижения лучшего эффекта дезинфицирующие вещества добавляют во вторую воду, когда зерно уже отмыто от пыли и грязи. К числу дезинфицирующих веществ относятся хлорная и гашеная известь, серная кислота, формалин, марганцовокислый калий и перекись водорода.

Дезинфицирующие вещества обычно добавляют в виде раствора, который готовят в отдельном сосуде. Расход колеблется в зависимости от активности действия.

На 1 т зерна расходуется около 300 г хлорной извести, или 3 кг негашеной извести. Серной кислоты на 1 м3 воды добавляется до 200-300 мл (концентрированной) и 700 г 40%-ного формалина.

Перманганат калия (KMnO4) при замачивании действует не только как дезинфицирующее вещество, но и как активатор, способствующий улучшению прорастаемости зерна. Действие перманганата на зерно сильнее действия хлорной извести.

Благоприятное действие оказывает на зерно при замачивании применение щелочей, так как щелочная среда способствует выщелачиванию дубильных и горьких веществ из оболочки, смягчает и облагораживает вкус пива.

Расход воды и воздуха

Необходимое для замачивания ячменя количество воды колеблется в зависимости от способа замачивания. При замачивании зерна вода расходуется на мойку зерна и на повторные наполнения замочного чана.

Воду в замочном чане меняют от 4 до 10 раз в зависимости от того, какой способ замачивания применяется в производстве. В среднем расход воды составляет до 10 м3/т замачиваемого ячменя, из них на первое замачивание (мойку ячменя) расходуется от 1,2 до 2,0 м3/т и на каждую последующую смену воды от 0,8 до 1,2 м3/т.

Расход сжатого воздуха во время замачивания ячменя и необходимое давление приведены в табл. 18.

Таблица 18

| Операция | Расход воздуха на 1т ячменя в л/мин | Необходимое избыточное давление воздуха в aтм |

| Мойка ячменя | 200-300 | 1,5 |

| Сухое продувание | 300-400 | 1,0 |

| Перекачивание ячменя из одного чана в другой | 2-3 |

Общий расход сжатого воздуха на 1 т зерна принимается около 160 м3.

СОЛОЖЕНИЕ ЯЧМЕНЯ

Соложение зерна в пивоваренном производстве преследует две цели:

1) накопить и перевести в активное состояние ферменты,

2) подготовить вещества зерна к воздействию на них ферментов и изменить состав запасных веществ эндосперма так, чтобы можно было получить из солода пивное сусло определенного состава.

Солод используется во многих отраслях промышленности как источник ферментов, но в пивоварении он является главным сырьем для производства пива. Поэтому подготовка зерна и биохимические превращения запасных веществ эндосперма зерна во время соложения имеют особо важное значение.

Из многих хлебных злаков - проса, овса, ржи, пшеницы можно получить солод с большой ферментативной активностью, что, например, требуется для спиртовой промышленности, однако получить солод для пивоваренного производства можно только из ячменя определенного качества при строго установленных условиях проращивания зерна.

В основе соложения ячменя в пивоваренном производстве лежат сложные процессы, которые условно можно разделить на 4 группы:

1) биологические - прорастание зародыша и в связи с этим синтез новых веществ и дыхание зерна; формирование новых морфологических структур и разрушение старых структур;

2) биохимические - гидролиз запасных веществ эндосперма;

3) химические - взаимодействие полученных в результате сложных биолого-биохимических процессов и гидролиза растворимых веществ и образование ароматических и вкусовых веществ;

4) физические - передвижение растворенных запасных веществ от эндосперма к зародышу и обратно от зародыша к эндосперму.

|

|

|

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни...

Наброски и зарисовки растений, плодов, цветов: Освоить конструктивное построение структуры дерева через зарисовки отдельных деревьев, группы деревьев...

Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

© cyberpedia.su 2017-2026 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!