После спуска пива от танков отключают коммуникацию пивного насоса и насос останавливают. Танк разъединяют с воздушной коммуникацией и выпускают из него воздух, затем открывают люк. Далее снимают предохранительный стаканчик с крана и через кран сливают осадок, образовавшийся в нем при осветлении пива.

Осадок из танка, состоящий из дрожжей, осевших взвешенных частиц белков, хмелевых смол и пива, собирают в небольшие сборники для отстаивания. Для утилизации пива осадки целесообразно прессовать на салфеточных прессах, отфильтрованное пиво пастеризовать и использовать вместе с так называемым смарочным пивом, получающимся при розливе. Прессованные осадки, состоящие преимущественно из дрожжей, можно присоединять к товарным дрожжам. Если осадки не прессуют, то после отстаивания пиво сливают в смарочное пиво, а отстоявшиеся осадки поступают в продажу вместе с товарными дрожжами.

После снятия осадков лагерные танки моют холодной водой щетками, ополаскивают, дезинфицируют и вновь ополаскивают водой до полного удаления дезинфицирующих веществ и подготовляют для нового приема молодого пива.

ФИЛЬТРАЦИЯ

Выдержанное и осветленное в лагерных танках пиво не имеет полной прозрачности и блеска.

Прозрачное с блеском пиво может быть получено после фильтрации его на фильтрах или путем центрифугирования на центрифугах с очень большим числом оборотов (суперцентрифуги, сепараторы).

В качестве фильтрующих материалов употребляют хлопчатобумажную волокнистую массу - фильтрмассу, волокнистый асбест и кизельгур.

Хлопчатобумажная фильтрационная масса изготовляется из очесов хлопка или отходов хлопчатобумажной ткани. В СССР наиболее распространена фильтрация пива через хлопчатобумажную массу, в некоторых случаях с добавлением небольшого количества волокнистого асбеста.

Процесс фильтрации сводится к удалению мелкодисперсных коллоидных частиц из пива, оставшегося небольшого количества дрожжей и других микроорганизмов. Полнота удаления их из пива зависит от пористости фильтрационной массы, длины волокон и ее адсорбционной способности.

Во время фильтрации происходит некоторое изменение химического состава пива: незначительная потеря углекислоты, ослабление цветности и понижение вязкости пива, объясняемые адсорбционной способностью фильтрационной массы.

Понижение вязкости при небольшом снижении содержания сухих веществ пива объясняется потерей при фильтрации коллоидов, которая зависит от условий фильтрации. При значительной потере коллоидов пенообразовательная способность пива понижается.

Процесс фильтрации пива складывается из следующих операции.

1) подачи пива из лагерных танков к фильтрам;

2) подготовки фильтрационной массы;

3) подготовки фильтров и собственно фильтрации пива;

4) дополнительного охлаждения и карбонизации пива;

5) приема и выдержки пива в сборниках фильтрованного пива.

Для сохранения в пиве углекислоты его подают на фильтрацию под противодавлением. При подаче пива из лагерного подвала на фильтрацию необходимо принимать предупредительные меры, исключающие снижение давления, вспенивание, потери углекислоты и взмучивание осадка со дна бочки или танка.

Пивопроводы и шланги по всей длине коммуникации должны быть одинакового диаметра с гладкой внутренней поверхностью.

Необходимо, чтобы пиво протекало по пивопроводам равномерно, без толчков, при низкой температуре.

При подаче пива на фильтрацию из нескольких танков одновременно пользуются смесителем (рис. 92).

Пиво из танков поступает в насос под избыточным давлением около 0,6- 1,2 атм в зависимости от шпунтового давления, под которым оно выдерживалось. Насос же подает пиво в фильтр под большим давлением и благодаря этому преодолевается ряд сопротивлений: сопротивления пивопроводов, фильтра, высоты подъема пива и приема фильтрованного пива в сборники под давлением. Если розлив прерывается, то насос прекращает подачу пива, но поддерживает в трубопроводах постоянное отрегулированное давление.

Схема поршневого насоса (друкреглера) показана на рис. 93[14].

Подготовка фильтрационной массы

Новая сухая фильтрационная масса поступает на завод в прессованном виде. Ее разрывают на небольшие кусочки, размачивают в воде и загружают в массомоечную машину для полного разрыхления и мойки.

Фильтрационная масса используется для фильтрации пива многократно.

Использованную фильтрационную массу моют, удаляют из нее все примеси, осевшие при фильтрации, и дезинфицируют. Для этого фильтрационную массу непрерывно перемешивают в моечной машине при непрерывном поступлении холодной, а затем и горячей воды, а перед окончательной промывкой добавляют в воду дезинфицирующие вещества. Массомоечные машины бывают разных конструкций. Габариты их определяются производительностью из такого расчета, что на 1 кг сухой массы в резервуаре массомоечной машины должно быть 50-60 л воды.

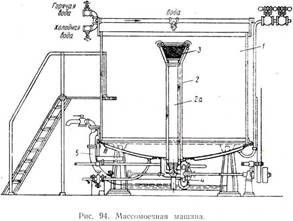

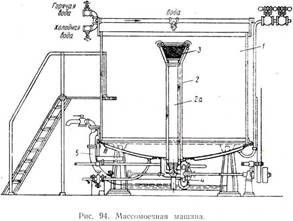

Массомоечная машина (рис. 94) представляет собой оборудованный паровой рубашкой сосуд 1 цилиндрической формы с выпуклым дном. В центре машины установлена широкая вертикальная труба большого диаметра 2, внутри которой находится труба меньшего диаметра 2а; между трубами имеется кольцевой зазор. В верхней части труб установлена сетка 3 конической формы, над которой подведена холодная и горячая вода. Над выпуклым дном чана также уложена сетка. В нижней части чан оборудован спускным штуцером и трубопроводом для спуска конденсата.

Моют массу следующим образом. Аппарат наполняют холодной водой, загружают в него массу небольшими порциями и тщательно размешивают, перекачивая массу из аппарата через трубу 2а центробежным насосом 4 в трубу 5 и обратно в машину. Поднятая водой масса поступает через воронку в центральную трубу, грязная вода через сетку по кольцевому зазору между трубами стекает в канализацию. После этого через аппарат пропускают непрерывный поток холодной воды, пока масса не перестанет пениться; затем нагревают массу до 80ºC и выдерживают ее при этой температуре в течение часа. В это же время добавляют дезинфицирующие вещества. Более высокая температура портит массу: в ней образуются узелки и фильтрующая способность снижается.

Затем массу охлаждают холодной водой. Охлаждение длится 1-2 ч; стекающая вода должна быть совершенно прозрачной. Общая продолжительность промывания и дезинфекции фильтр-массы 3-4 ч.

Для дезинфекции фильтрационной массы применяются хлорная известь, раствор сернистой кислоты и др.

Фильтрационную массу после дезинфекции следует тщательно промывать водой до полного исчезновения следов дезинфекционных средств.

Промытая фильтрационная масса из массомоечного аппарата поступает на гидравлический пресс, на котором формуется в круглые пластины. Степень плотности формованных круглых пластин и полнота отжима воды из фильтрационной массы устанавливаются опытом; при этом принимается во внимание, что при большей спрессованности массы пропускная способность ее уменьшается, но зато достигается большая прозрачность фильтрованного пива.

При неоднократной обработке фильтрационной массы часть ее теряется, поэтому для возмещения потерь к использованной массе добавляют небольшую порцию повой фильтрмассы, промывая их вместе.

Если в фильтрмассе образуется большое количество комочков и узелков, ее заменяют новой фильтрмассой.

Расход воды при мойке фильтрационной массы составляет 150-200 л, а пара - 10 кг на 1 кг сухой массы. Расход фильтрационной массы на 1000 дкл пива составляет 1,5-2,5 кг.

Подготовка фильтра и фильтрация пива

Для фильтрации пива используются рамочные, цилиндрические и тарелочные пивные фильтры.

Наибольшее распространение в пивоваренной промышленности имеют тарелочные фильтры; они изготовляются заводом Ленпищемаш.

Пивной фильтр состоит из массивной станины с неподвижно укрепленной на ней задней крышкой, подвижной передней крышки и фильтрационных тарелок, устанавливаемых между крышками на круглых штангах станины. Передняя крышка и вкладываемые фильтрационные тарелки плотно соединяются с неподвижной крышкой затяжным винтом.

Фильтрационные тарелки выполнены в форме неглубоких чаш, отлитых из бронзы или чугуна; после обработки на токарном станке чугунные тарелки покрывают прочным лаком. На дне тарелки с обеих сторон имеются концентрические желобки треугольного или трапециевидного сечения, соединенные между собой радиальными прорезями. Такое устройство желобков обеспечивает равномерное распределение пива.

Тарелки имеют сверху и снизу по два кольцевых прилива, которые при сборке фильтра образуют четыре сплошных канала - два для подвода нефильтрованного пива и два для отвода фильтрованного пива. Каналы сообщаются с фрезерованными поверхностями тарелки щелевидными прорезями так, что пиво, поступающее из канала нефильтрованного пива, попадает по рифленой поверхности чаш на фильтрационную массу, проходит через нее и по рифленой поверхности другой чаши через щелевидную прорезь уходит в канал для фильтрованного пива.

Щелевидные прорези, сообщающие каналы с фрезерованными поверхностями чаш, располагают таким образом, что две тарелки, работающие самостоятельно, составляют один фильтрующий элемент и фильтрация пива идет всегда только через одну пластину фильтрационной массы. Поэтому во всех тарелочных прессах бывает только четное число рам и наименьшее количество тарелок равно двум.

Общий вид пивного тарелочного фильтра и схема его работы показаны на рис. 95.

Перед сборкой фильтра в каждую раму вкладывают фильтрационную массу. Рамы с лепешками фильтрационной массы устанавливают на круглых штангах 4 в строгом чередовании: рядом с рамой I, связанной с каналом для нефильтрованного пива, помещают раму II, связанную с каналом для фильтрованного пива, затем опять раму I и т. д. После сборки рамы плотно соединяют винтом 3. Задняя крышка фильтра 1 имеет сквозной проход 9 для соединения верхнего и нижнего каналов 6 - 6 нефильтрованного пива. Передняя крышка фильтра 2 имеет, такой же сквозной проход 10 для соединения каналов 7 - 7 фильтрованного пива. Внутренняя поверхность задней крышки снабжена такими же концентрическими желобками, как и рамы. К желобчатой поверхности задней крышки прилегает лепешка фильтрационной массы рамы I. Внутренняя поверхность передней подвижной крышки совершенно гладкая. С нею соприкасается тыльная желобчатая сторона последней рамы. Сверху обеих крышек, над сквозными каналами, установлены смотровые фонари 11 и 12 с воздушными кранами и манометрами. Кран 13 служит для вытеснения воды при пуске фильтра в действие.

Фильтрация пива протекает следующим образом. Нефильтрованное пиво подают в фильтр через патрубок 15. Пройдя кран 14 и канал 9 в задней крышке фильтрпресса, пиво поступает в продольные каналы 6-6, откуда через прорези 8 проникает на желобчатые поверхности рам I - I. Затем пиво медленно проходит сквозь лепешки фильтрационной массы и попадает на желобчатые поверхности рам II - II, откуда через прорези 8 проникает в каналы 7 - 7 и дальше по резиновому шлангу, присоединенному к крану 16, уходит в сборник фильтрованного пива.

Для проведения двойной фильтрации между парными группами рам фильтрпресса устанавливают промежуточную перегородку, которая соединяет каналы 7 - 7 фильтрованного пива первой группы с каналами 6 - 6 нефильтрованного пива второй группы рам.

Перед началом фильтрации проверяют правильность сборки фильтра, затем вытесняют из него водой воздух, после чего пускают пивной насос и подают пиво на фильтр. Воду, вытесняемую пивом из фильтрационной массы, отводят в канализацию, а разбавленное пиво, поступающее из фильтра в начале фильтрации, собирают в сборники для смарочного пива. Фильтрованное пиво подают в сборники, называемые мерниками.

Фильтрация пива на фильтре длится до появления слабой опалесценции в фильтрованном пиве. После этого фильтрацию пива останавливают и фильтр перезаряжают новой фильтрационной массой.

В конце работы выключают пивной насос, останавливают приток пива, не открывая воздушных крапов у фильтра, и вытесняют пиво из фильтра воздухом или водой. Воду подают в фильтр в направлении, противоположном току пива. Затем фильтр открывают, фильтрационную массу вынимают, а фильтр дезинфицируют антиформином. После 1-2 ч антиформин из фильтра смывают, фильтр чистят щетками и промывают водой до полного удаления следов антиформина.

Остатки пива из фильтра собирают в отдельную бочку и перерабатывают как смарочное пиво.

Сепарирование пива

Фильтрация пива связана со значительными потерями пива на смачивание фильтрационной массы. Кроме того, при фильтрации через хлопчатобумажную массу в начале и конце фильтрации обязательно получается значительное количество разбавленного водой пива.

Для осветления пива взамен фильтрации в настоящее время широко применяется сепарирование, а при фильтрации вместо фильтрационной массы применяется кизельгур, наносимый тонким слоем на фильтрационную подкладку из специальной бумаги или ткани.

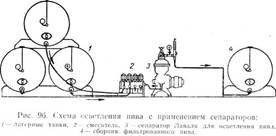

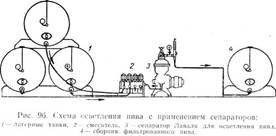

В большинстве европейских стран сепарирование сочетают с последующей фильтрацией сепарированного пива через кизельгур для достижения идеальной прозрачности до блеска и кристальной чистоты пива (рис. 96).

В некоторых странах, например в Швеции и Норвегии, сепарирование пива проводится и без последующей фильтрации (рис. 97). Выбор схемы в конечном счете зависит от степени осветления пива в процессе выдержки и от применения так называемых осветляющих средств, расщепляющих высокомолекулярные белки или способствующих быстрому выпадению их в осадок при выдержке пива.

Как правило, сепарирование пива всегда сочетается с сепарированием горячего или холодного сусла в варочном отделении.

Процесс сепарирования еще недостаточно изучен. Сандегрен установил существенные различия в составе сепарированного и фильтрованного пива. Было установлено, что в фильтрованном пиве холодная муть нарастает медленнее, чем в сепарированном,и абсолютная величина ее меньше. Аналогичные результаты получены II при определении мути окисления.

Таким образом, при сепарировании пива на сепараторах обычной конструкции Сандегреи наблюдал изменение качества пива по сравнению с фильтрованным.

Сепарированное пиво имело более высокое содержание холодной мути (в условных единицах):

| фильтрованное непастеризованное

| 1,1

|

| то же, пастеризованное

| 4,7

|

| сепарированное непастеризованное

| 11,6

|

| то же, пастеризованное

| 31,1

|

Сепарированное пиво имеет большим показатель времени обесцвечивания 2,6-дихлорфенолиндофенола (в сек):

| фильтрованное непастеризованное

|

|

| то же, пастеризованное

|

|

| сепарированное непастеризованное

|

|

| то же, пастеризованное

|

|

Наиболее вероятной причиной этих изменений является повышение окислительно-восстановительного потенциала в пиве за счет аэрации или удаление из него при сепарировании веществ, выполняющих функции антиоксидантов.

Снизить нарастание мути окисления в сепарированном пиве можно путем введения углекислоты в барабанное пространство сепаратора. Холодное же помутнение пива может быть устранено или снижено как при сепарировании, так и при фильтрации пива добавлением в пиво при выдержке препаратов-стабилизаторов.

По вкусу сепарированное пиво не отличается от фильтрованного.

Наиболее распространены сепараторы для осветления пива фирмы Лаваль (Швеция).

Осветление пива на сепараторе идет по следующей схеме. Пиво поступает под давлением через герметическое подающее устройство и полое веретено во вращающийся барабан (рис. 98). В барабане пиво проходит между тарелкодержателем и основанием барабана в пространство для осадка. Крупные частицы с большей плотностью, чем пиво, под действием центробежной силы отбрасываются к периферии. Отсюда пиво попадает в пакет тарелок, в которых обеспечивается ламинарный режим течения жидкости.

Осветленное пиво выводится из барабана через герметическое отводящее устройство.

Пиво перед сепарированием обязательно охлаждают до 0,5ºC. Во время сепарирования температура его незначительно повышается. Часовая производительность сепаратора для осветления пива от 250 до 700 дкл/ч.

Применение для осветления пива сепараторов имеет ряд преимуществ перед фильтрами - снижаются потери пива, сокращаются расходы на обслуживание и содержание установки. Установка для сепарирования пива требует меньшей площади, чем фильтры.

Сепарирование пива освоено на московских пивоваренных заводах. Сепараторы для осветления сусла и пива изготовляются машиностроительным заводом «Смычка».