Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

История развития хранилищ для нефти: Первые склады нефти появились в XVII веке. Они представляли собой землянные ямы-амбара глубиной 4…5 м...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

История развития хранилищ для нефти: Первые склады нефти появились в XVII веке. Они представляли собой землянные ямы-амбара глубиной 4…5 м...

Топ:

Определение места расположения распределительного центра: Фирма реализует продукцию на рынках сбыта и имеет постоянных поставщиков в разных регионах. Увеличение объема продаж...

Техника безопасности при работе на пароконвектомате: К обслуживанию пароконвектомата допускаются лица, прошедшие технический минимум по эксплуатации оборудования...

Оценка эффективности инструментов коммуникационной политики: Внешние коммуникации - обмен информацией между организацией и её внешней средой...

Интересное:

Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья...

Что нужно делать при лейкемии: Прежде всего, необходимо выяснить, не страдаете ли вы каким-либо душевным недугом...

Мероприятия для защиты от морозного пучения грунтов: Инженерная защита от морозного (криогенного) пучения грунтов необходима для легких малоэтажных зданий и других сооружений...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

числе промышленные роботы (ПР), устройства замены оснастки, удаления отходов, автоматизированного контроля, включая диагностирование, переналадки и т. д.

Гибкая автоматизированная линия (ГАЛ) — ГПС, состоящая из нескольких гибких производственных модулей, объединенных автоматизированной системой управления, в которой технологическое оборудование расположено в принятой последовательности технологических операций.

Гибкий автоматизированный участок (ГАУ) — ГПС, состоящая из нескольких гибких производственных модулей, объединенных автоматизированной системой управления, функционирующая по технологическому маршруту, в котором предусмотрена возможность изменения последовательности использования технологического оборудования.

ГАЛ и ГАУ могут содержать отдельно функционирующие единицы технологического оборудования.

Гибкий автоматизированный цех (ГАЦ) — ГПС, представляющая собой совокупность гибких автоматизированных линий и (или) гибких автоматизированных участков, предназначенная для изготовления изделий заданной номенклатуры.

Гибкий автоматизированный завод (ГАЗ) — ГПС, представляющая собой совокупность гибких автоматизированных цехов, предназначенная для выпуска готовых изделий в соответствии с планом основного производства. ГАЗ может содержать также отдельно функционирующие неавтоматизированные участки и цехи.

Приведенные определения не охватывают применяемых терминов: автоматическая линия, автоматический участок, цех, завод. ЭНИМС предлагает следующие определения.

Линия автоматическая (Л А) — совокупность технологического оборудования, установленного в последовательности технологического процесса обработки, соединенного автоматическим транспортом и оснащенного автоматическими загрузочно-разгрузочными устройствами и общей системой управления или несколькими взаимосвязанными системами управления.

|

|

Система линий автоматических (СЛА) — совокупность автоматических линий, установленных в последовательности технологического процесса обработки, соединенных автоматическими транспортными (накопительными) устройствами и оснащенных взаимосвязанными системами управления.

Система линий автоматических комплексной обработки (СЛАКО) — совокупность автоматических линий, обеспечивающих выполнение всех операций, предусмотренных технологическим процессом обработки.

Линия автоматическая переналаживаемая (система линий автоматических переналаживаемых) групповой обработки (ЛАП-ГО или СЛАП-ГО) — автоматическая линия (система автоматических линий), предназначенная для одновременной или последовательной обработки группы заранее заданных изделий, однотипных по размерам и технологии обработки.

Линия автоматическая переналаживаемая (система линий автоматических переналаживаемых (ЛАП или С ЛАП) — автоматическая линия (система автоматических линий), которая при смене изделий-объектов производства может быть переналажена на обработку новых, заранее неизвестных изделий аналогичного типа и технологии изготовления. Переналадка осуществляется путем регулирования или замены отдельных элементов технологической оснастки, транспортных и загрузочных устройств, режущего инструмента и т. д.

Линия автоматическая переналаживаемая широкономенклатурная (ЛАП-Шн) — автоматическая линия, состоящая из металлорежущих станков (станка), оснащенных устройствами автоматической смены, транспортирования инструментальной оснастки (в последовательности технологического процесса обработки), и предназначенная для изготовления группы корпусных деталей заранее заданной номенклатуры. Переналадка линии на обработку новых, заранее неизвестных изделий осуществляется путем замены инструментальной оснастки и приспособлений и перепрограммирования системы управления.

|

|

По ступеням автоматизации различают два вида ГПС.

Гибкий производственный комплекс (ГПК) — ГПС, состоящая из нескольких гибких производственных модулей, объединенных автоматизированной системой управления и автоматизированной транспортно-складской системой, автономно функционирующая в течение заданного интервала времени и имеющая возможность встраивания в систему более высокой ступени автоматизации.

Гибкое автоматизированное производство (ГАП) — ГПС, состоящая из одного или нескольких гибких производственных комплексов, объединенных автоматизированной системой управления производством и транспорт- но-складской автоматизированной системой, и осуществляющая автоматизированный переход на изготовление новых изделий с помощью АСНИ, САПР и АСТПП.

ГПС в общем случае включает функциональные системы. Система обеспечения функционирования технологического оборудования ГПС — совокупность взаимосвязанных автоматизированных систем, обеспечивающих проектирование изделий, технологическую подготовку их производства, управление гибкой производственной системой и автоматическое перемещение предметов производства и технологической оснастки. В общем случае в систему обеспечения технологического оборудования ГПС входят: автоматизированная система научных исследований (АСНИ); система автоматизированного проектирования (САПР); автоматизированная система технологической подготовки производства (АСТПП); автоматизированная система управления предприятиями (АСУП.); автоматизированная транспортно-складская система (АТСС); автоматизированная система инструментального обеспечения (АСИО); система автоматизированного контроля (САК); автоматизированная система удаления отходов и т. д.

Автоматизированная транспортно-складская система (АТСС) — система взаимосвязанных автоматизированных транспортных и складских устройств для укладки, хранения, временного накопления и доставки предметов труда, технологической оснастки и удаления отходов.

Автоматизированная система инструментального обеспечения (АСИО) — система взаимосвязанных элементов, включающая накопители, устройства смены и контроля качества инструмента, обеспечивающие хранение, автоматическую установку и замену инструмента.

|

|

Основной областью применения ГПС является серийное многономенклатурное производство. Как видно из определений, каждый вид ГПС характеризуется тем, что может функционировать автономно, представляет собой технически законченное целое и имеет свою локальную систему управления; возможность встраивания в систему более высокого

1. Годовой выпуск деталей

|

уровня позволяет, спроектировав ГПС высокого уровня, начинать внедрять его по частям как ГПС более низкого уровня. Степень автоматизации как самой ГПС, так и ее функциональных систем может быть различной. И этим определяется число обслуживающего персонала. ГПС обладает также свойством быстрой переналадки на изготовление новых деталей и изделий произвольной номенклатуры.

Переналаживаемые автоматические линии групповой обработки нескольких заранее известных и аналогичных по конструкции и технологии изготовления деталей в условиях крупносерийного и массового производства не являются ГПС, так как на них не предусмотрена переналадка на новые детали, заранее неизвестные. Переналадка на таких линиях может быть ручной или автоматической. Как правило, переналадка проводится не чаще 1-3 раз в месяц. Общая годовая производительность такой линии 30 — 200 тыс. деталей в год. В табл. 1 приведен годовой выпуск сложных корпусных деталей размером до 800 х 800 х 800 мм при обработке их на различном оборудовании. Это оборудование предназначено в основном для выполнения операции сверления, растачивания, развертывания, зенкерования, фрезерования и резьбона- резания.

|

|

Примеры структур гибких производственных систем механической обработки деталей и их характеристики

Так как ГПС в основном применяют в серийном производстве, то в основу системы входит станок с ЧПУ. Загрузка и разгрузка его проводится с помощью промышленного робота или автоматизированного загрузочного устройства (АЗУ). Смена инструмента осуществляется из магазина инструментов или револьверной головки. ГПМ обладает способностью подсоединения к центральной транс - портно-складской системе, системе инструментального обеспечения и управляющим устройствам высшего ранга.

Основные характеристики ГПМ: способность работать ограниченное (3 — 12 ч) время без непосредственного участия оператора, автоматическое выполнение операций, легкость наладки, устранения простоев и введения изменений в управление; легкость встраивания в существующие производства и в ГПС более высокого уровня; экономическая эффективность.

Не следует считать, что любой станок с ЧПУ может входить в ГПМ без всяких переделок. Основными требованиями ко всем элементам ГПС являются высокая надежность и автоматизация всех основных вспомогательных и рабочих ходов. Даже ГПМ должен иметь в своем составе транспортно-накопи- тельную систему, контрольно-измерительную и диагностическую системы, систему удаления стружки. Например, токарный станок с ЧПУ, встраиваемый в ГПС, должен быть снабжен системами контроля состояния инструмента, смены инструмента и удаления стружки.

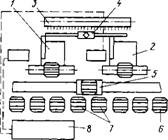

Простейший ГПМ включает станок с ЧПУ типа «обрабатывающий центр» (ОЦ) с одним или двумя инструментальными магазинами. Станок имеет два рабочих стола (рис. 1. а). Заготовку устанавливают на стол вручную, в то время как на другом столе изготовляется деталь. Совмещение времени установки с временем обработки дает выигрыш в производительности. Более совершенным является ГПМ, содержащий станок типа ОЦ с одним или с двумя магазинами инструментов (рис. 1,5). Шаговый конвейер — накопитель палет

Рис. 1. Гибкий производственный модуль, содержащий один станок с ЧПУ: а — с двумя маятниковыми рабочими столами; б — с автоматизированным загрузочным устройством: 1 — магазины с инструментами; 2 — станок с ЧПУ; 3 — стол станка; 4 — автоматизированное загрузочное устройство (шаговый конвейер-накопитель палет)

Рис. 1. Гибкий производственный модуль, содержащий один станок с ЧПУ: а — с двумя маятниковыми рабочими столами; б — с автоматизированным загрузочным устройством: 1 — магазины с инструментами; 2 — станок с ЧПУ; 3 — стол станка; 4 — автоматизированное загрузочное устройство (шаговый конвейер-накопитель палет)

|

с 4, 6, 8 или 12 заготовками позволяет длительное время вести обработку с ограниченным участием оператора. На таких ГПМ можно обрабатывать различные детали разнообразными инструментами.

|

|

ГПМ со стендовым (стационарным) накопителем веерного типа характеризуется тем, что число стендов-позиций накопления заготовок может наращиваться постепенно, что позволяет уменьшить первоначальные затраты. Заготовки со стендов на станок перегружаются с помощью поворотного стола. Загрузка заготовок в накопитель может осуществляться роботом или роботкаром. Отсутствие механизма конвейера упрощает конструкцию, увеличивает надежность (рис. 2).

| А | |

| &7 | |

| / | \ \ч |

| Рис. 2. Гибкий производственный модуль со стендовым накопителем веерного типа: 1 — станок с ЧПУ; 2 — поворотный стол-перегружатель; 3 — веерный накопитель заготовок, установленных на палетах |

ГПМ, показанный на рис. 3, отличается от предшествующих тем, что имеет две системы смены инструмента: одна — из магазина, а

Ft i)

>3

Рис. 3. Гибкий производственный модуль с автоматизированными системами смены инструмента из магазина и шпиндельных головок из накопителя:

1 — магазин с инструментами; 2 — станок с ЧПУ;

3 — накопитель шпиндельных головок (коробок);

4 — перегружатель головок; 5 — поворотный стол станка; 6 — рельсовая тележка — загружатель заготовок; 7 — стенд — накопитель палет с заготовками

Рис. 3. Гибкий производственный модуль с автоматизированными системами смены инструмента из магазина и шпиндельных головок из накопителя:

1 — магазин с инструментами; 2 — станок с ЧПУ;

3 — накопитель шпиндельных головок (коробок);

4 — перегружатель головок; 5 — поворотный стол станка; 6 — рельсовая тележка — загружатель заготовок; 7 — стенд — накопитель палет с заготовками

|

вторая обеспечивает замену многошпиндельных головок.

Применение в ГПС оборудования с многошпиндельными головками обеспечивает возможность совмещения переходов обработки и вследствие этого — высокую производительность. Смена головок может проводиться из магазина (рис. 4, а и б), поворотом револьверной головки (рис. 4, в), поворотом стола (рис. 4, г). Использование специальных шпиндельных насадок на станке с горизонтальным шпинделем (рис. 5) позволяет вести обработку вертикально расположенными инструментами, что обеспечивает возможность обработки детали с пяти сторон. Этой же цели можно достичь применением специального поворотного стола.

Рассмотренные выше ГПМ содержали сверлильно-фрезерно-расточные станки с ЧПУ. Как основное оборудование, в ГПМ широко применяют также токарные станки с ЧПУ и токарно-фрезерные станки типа ОЦ. Инструмент меняется из магазина или путем поворота револьверной головки. Применяют станки с одним или двумя шпинделями. На станке с двумя шпинделями обрабатывают одну деталь за два установа или несколько разных деталей. Наличие шпинделя для сверления и фрезерования позволяет полностью изготовить деталь типа тел вращения с отвер-

Рис. 4. Виды оборудования гибкой производственной системы с автоматизированной сменой шпиндельных головок

Рис. 4. Виды оборудования гибкой производственной системы с автоматизированной сменой шпиндельных головок

|

стиями, пазами, канавками, произвольно расположенными относительно оси вращения. В таких ГПМ загрузку деталей наиболее часто осуществляют с помощью промышленных роботов (рис. 6).

Гибкий автоматизированный участок (ГАУ) состоит из двух единиц (и более) основного оборудования, загрузочно-разгрузочных устройств, устройств автоматической смены инструмента, накопительных устройств. Участок может функционировать автономно. Особенностью обработки на ГАУ является возможность изготовления детали на одном или нескольких станках в любой последовательности.

Простейший ГАУ состоит из двух станков типа ОЦ (рис. 7), общего перегружателя заготовок, закрепленных на налетах. Каждый станок имеет свой комплект палет (до 15 шт.). Заготовки загружают на палеты чаще всего вручную. ГАУ такого типа обеспечивает снижение затрат на автоматизированное загрузочное устройство. Применение в ГАУ станков разного технологического назначения позволяет обработать на участке детали большой номенклатуры.

Рис. 5. Схемы применения на станке с ЧПУ специальной головки для обработки инструментами с горизонтальным и вертикальным расположением оси

Рис. 5. Схемы применения на станке с ЧПУ специальной головки для обработки инструментами с горизонтальным и вертикальным расположением оси

|

| Рис. 6. Гибкий производственный модуль с промышленным роботом: 1 — станок с ЧПУ; 2 — промышленный робот; 3 — кассета с заготовками; 4 — конвейер-накопитель; 5 — роботкара |

| ------------ СВ=*- |

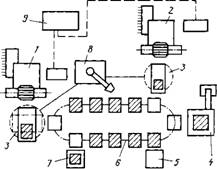

На участке, показанном на рис. 8, объединены устройства для смены палет, применена единая система автоматической смены инструментов для нескольких (до четырех) станков. Инструмент меняется с помощью специально -

го ПР. В отличие от рассмотренного ранее ГАУ здесь один комплект налет используют для нескольких станков. Это сокращает затраты времени на перезакрепление заготовки и повышает точность взаимного расположения поверхностей, обработанных на разных станках. Взаимозаменяемость станков сокращает простои участка при отказах какого-либо станка или необходимости его ремонта.

ГАУ, предназначенный для выполнения нескольких операций, показан на рис. 9. Используют станки с разными технологическими возможностями, взаимно дополняющие друг друга. Применяется одна транспортно-накопи» тельная система. Заготовки перегружаются с помощью поворотных устройств. В рассматриваемом ГАУ, кроме основного оборудования, предназначенного для полной обработки сложных заготовок с шести сторон, предусмотрены контрольно-измерительная машина и установка для мойки и удаления стружки с заготовки и с палеты после обработки на каждом станке. На этом участке могут работать станки типа ОЦ или шлифовальные, протяжные и другие станки.

Рис. 7. Гибкий автоматизированный участок, содержащий два модуля и единое автоматизированное загрузочное устройство для смены палет: 1, 2 —

станки с ЧПУ; 3 — рельсовая тележка — перегружатель палет; 4, 5 — стенды с палетами, закрепленными за каждым станком

Рис. 7. Гибкий автоматизированный участок, содержащий два модуля и единое автоматизированное загрузочное устройство для смены палет: 1, 2 —

станки с ЧПУ; 3 — рельсовая тележка — перегружатель палет; 4, 5 — стенды с палетами, закрепленными за каждым станком

|

Рис. 8. Гибкий автоматизированный участок с двумя модулями и единым автоматизированным загрузочным устройством смены палет и инструмента: 1 и 2 —

станки с ЧПУ; 3 — накопитель инструмента; 4 — промышленный робот смены инструмента; 5 — рельсовая тележка — перегружатель палет; 6 — пале- ты для любого станка участка; 7 — позиции загрузки-разгрузки палет; 8 — АСУ распределения загрузки

Рис. 8. Гибкий автоматизированный участок с двумя модулями и единым автоматизированным загрузочным устройством смены палет и инструмента: 1 и 2 —

станки с ЧПУ; 3 — накопитель инструмента; 4 — промышленный робот смены инструмента; 5 — рельсовая тележка — перегружатель палет; 6 — пале- ты для любого станка участка; 7 — позиции загрузки-разгрузки палет; 8 — АСУ распределения загрузки

|

Рис. 9. Гибкий автоматизированный участок с контрольно-измерительной машиной и установкой для мойки деталей: 1 и 2 — станки с ЧПУ; 3 —

стол — перегружатель палет; 4 — установка для удаления стружки и мойки деталей и палет; 5 — контрольно-измерительная машина; 6 — конвейер-накопитель палет; 7 — станция загрузки-разгрузки палет заготовками и деталями; 8 — промышленный робот — кантователь заготовок; 9 — ЭВМ участка

Рис. 9. Гибкий автоматизированный участок с контрольно-измерительной машиной и установкой для мойки деталей: 1 и 2 — станки с ЧПУ; 3 —

стол — перегружатель палет; 4 — установка для удаления стружки и мойки деталей и палет; 5 — контрольно-измерительная машина; 6 — конвейер-накопитель палет; 7 — станция загрузки-разгрузки палет заготовками и деталями; 8 — промышленный робот — кантователь заготовок; 9 — ЭВМ участка

|

Гибкая автоматизированная линия (ГАЛ) состоит из нескольких ГПМ с единым устройством загрузки и транспортирования заготовок. Группы деталей обрабатывают в принятой последовательности по фиксированному программой циклу. Для повышения производительности в ГАЛ используют станки с многошпиндельными головками. Такая линия имеет более высокую производительность вследствие потери гибкости. На гибкой автоматической линии с жестким конвейером подачи заготовок (рис. 10) обработка проводится

Рис. 10. Гибкая автоматизированная линия с последовательным выполнением операций: 1 — конвейер подачи заготовок на линию; 2 — автоматический загружатель линии; 3 — шаговый конвейер; 4 — станки с ЧПУ; 5 — накопитель шпиндельных головок; б — промышленный робот; 7 — станок с ЧПУ с многошпиндельными головками"; 8 — установка для удаления стружки и мойки деталей; 9 — контрольно- измерительная машина; 10 — конвейер с обработанными деталями; 11 — ЭВМ линии

Рис. 10. Гибкая автоматизированная линия с последовательным выполнением операций: 1 — конвейер подачи заготовок на линию; 2 — автоматический загружатель линии; 3 — шаговый конвейер; 4 — станки с ЧПУ; 5 — накопитель шпиндельных головок; б — промышленный робот; 7 — станок с ЧПУ с многошпиндельными головками"; 8 — установка для удаления стружки и мойки деталей; 9 — контрольно- измерительная машина; 10 — конвейер с обработанными деталями; 11 — ЭВМ линии

|

последовательно на каждом или некоторых рабочих местах. На ГАЛ, как правило, обрабатывают детали с общими технологическими признаками. В основе организации производства лежит групповой технологический процесс (ГОСТ 3.1109 - 82) - технологический процесс изготовления группы изделий с разными конструктивными, но общими технологическими признаками. ГАЛ обычно используют для ограниченной номенклатуры деталей с годовым выпуском несколько десятков тысяч в год. Гибкость ГАЛ определяется типом используемого оборудования.

На ГАЛ, представленной на рис. 11, часть оборудования расположена на параллельных потоках, а часть — на одном потоке обработки. В этом случае возможны различные комбинации. Определяющим является необходимость последовательно-параллельной обработки деталей, что позволяет совмещать одно- инструментные и многоинструментные станки, работающие с использованием специальных головок. Сочетание разных станков позволяет повысить коэффициент их использования. На линии обрабатывают до 10 тыс. деталей в год. С увеличением партии запуска за счет уменьшения затрат на наладку эффективность применения таких линий повышается.

Высокопроизводительная ГАЛ для крупносерийного производства деталей включает несколько ОЦ с многошпиндельными головками (рис. 12). Подача заготовок на позицию загрузки ГАЛ осуществляется с помощью ро- боткары. Заготовка перемещается по линии жестким конвейером. На станках проводится одновременная обработка заготовок с нескольких сторон с использованием многошпиндельных головок. При переходе на обработку новых деталей требуется смена отдельных или всех многошпиндельных головок, что вызывает потерю гибкости ГАЛ, но зато обеспечивает высокую производительность. Многошпиндельные головки, не находящиеся в рабочей позиции, поступают на позицию контроля, на которой весь изношенный инструмент заменяется.

На рис. 13 показана ГПС для обработки деталей типа тел вращения с использованием станков разных групп. Подача заготовок осуществляется в кассетах. Промышленный робот забирает заготовки из кассет и подает их на станки. Снятую со станка деталь ПР, укладывает обратно в кассету. На линии использован накопитель — один для всех станков. Часто применяют индивидуальные накопители (тактовые столы) около каждого стан-

Рис. 11. Гибкая автоматизированная линия с параллельно-последовательным выполнением операций: / —

конвейер подачи заготовок; 2—7, 12 я 15 — станки с ЧПУ; 8 — автоматический загружатель; 9 — конвейер; 10 — станок с ЧПУ с многошпиндельными головками; 11 — установка смены многошпиндельных головок; 13 — промышленный роботкантователь заготовок; 14 — установка для удаления стружки и мойки заготовок; 16 — конвейер обработанных деталей; /7—ЭВМ линии

Рис. 11. Гибкая автоматизированная линия с параллельно-последовательным выполнением операций: / —

конвейер подачи заготовок; 2—7, 12 я 15 — станки с ЧПУ; 8 — автоматический загружатель; 9 — конвейер; 10 — станок с ЧПУ с многошпиндельными головками; 11 — установка смены многошпиндельных головок; 13 — промышленный роботкантователь заготовок; 14 — установка для удаления стружки и мойки заготовок; 16 — конвейер обработанных деталей; /7—ЭВМ линии

|

ка. В наиболее совершенных ГПМ промышленный робот используют также для смены инструмента. Управление всеми станками осуществляют от ЭВМ, что позволяет детально, по часам, дням, неделям и месяцам планировать загрузку станков и точно определять состояние производства, время подачи заготовок в ГПС и подачи деталей на сборку.

Рис. 12. Гибкая автоматизированная линия со станками с ЧПУ, оснащенными многошпиндельными головками: 1 — 3 — станки с ЧПУ с устройствами автоматической смены многошпиндельных головок; 4 — позиции загрузки-разгрузки заготовок; 5~— роботкара; б — конвейер заготовок (палет с заготовками); 7 — накопитель многошпиндельных головок; 8 — контрольно-измерительная машина с ЧПУ; 9 — позиция накопления заготовок; 10 — центральная ЭВМ; // — ЭВМ управления транспортом; 12 — ЭВМ управления контролем и настройкой инструмента

Рис. 12. Гибкая автоматизированная линия со станками с ЧПУ, оснащенными многошпиндельными головками: 1 — 3 — станки с ЧПУ с устройствами автоматической смены многошпиндельных головок; 4 — позиции загрузки-разгрузки заготовок; 5~— роботкара; б — конвейер заготовок (палет с заготовками); 7 — накопитель многошпиндельных головок; 8 — контрольно-измерительная машина с ЧПУ; 9 — позиция накопления заготовок; 10 — центральная ЭВМ; // — ЭВМ управления транспортом; 12 — ЭВМ управления контролем и настройкой инструмента

|

| | 1 | | | | -ут -з |

Достаточно часто для транспортирования заготовок и деталей используют роботкары. Несколько роботкар обеспечивают доставку заготовок с автоматизированного склада, перемещение заготовок от одного станка к другому. Преимуществом роботкар является перемещение их по имеющимся в цехе проез-

! I--------------

| П.,, |

| IM | и I I I I 1 и I 1 I I I I I | I 11111 1,1 II |

| ГЕН |

| ш |

|

| 9 ПЗ |

| Рис. 14. Гибкая производственная система, включающая различные функциональные системы (АТСС, САПР, АСТПП и др.): 1, 2, 4- станки с ЧПУ; 3 — место для расширения ГПС (установки новых модулей); 5 — установка для очистки заготовок от стружки и мойки; 6 — контрольно-измерительная машина с ЧПУ; 7 — позиции перегрузки заготовок на конвейер; 8 — автоматизированный склад; 9 — роботкара; 10 — станок для обработки баз заготовок; 11 — РТК доделочных операций; 12 — центральная ЭВМ; 13 — ЭВМ управления автоматизированной транспортно-складской системой; 14 — ЭВМ управления контролем и наладкой инструмента; 15 — ЭВМ диагностики элементов ГПС |

ф Ф Ф ф C^D ЦЭ-

-&S -Ввй-

о

Ш3~7 6 J

Рис. 13. Гибкая производственная система для обработки деталей типа тел вращения со станками с ручным управлением и с ЧПУ: 1 — протяжной станок; 2 — зубофрезерный станок; 3, 4 — токарные станки с ЧПУ; 5 — промышленные роботы для загрузки-разгрузки станков; б — конвейер-накопитель; 7 — позиции загрузки заготовок; в — центральная ЭВМ; 9 — ЭВМ управления транспортом; 10 — ЭВМ управления контролем и наладкой инструмента

дам. Трасса их перемещения рассчитывается на ЭВМ. Часто разгрузка заготовок (обычно уложенных в тару) проводится в специальную накопительную позицию около станка.

В представленной на рис. 14 ГПС автоматизированы все потоки информации на каждом уровне управления, руководства. ГПС включает автоматизированную транспортно- складскую систему (АТСС), систему автоматизированного проектирования (САПР), aBfoMa-

|

тизированную систему технологической подготовки производства (АСТПП). Автоматизация конструкторских работ, технологической подготовки производства, обработки на станках, непосредственно управляемых от центральной ЭВМ, позволяет в наибольшей степени использовать преимущества ГПС.

ТРЕБОВАНИЯ К ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ ДЕТАЛЕЙ, ОБРАБАТЫВАЕМЫХ НА СТАНКАХ С ЧПУ И В ГИБКИХ ПРОИЗВОДСТВЕННЫХ СИСТЕМАХ

Оценка технологичности конструкции детали является важным этапом технологической подготовки производства. Конструкция детали является технологичной, если при ее изготовлении и эксплуатации затраты материала, времени и средств минимальны. Оценка технологичности проводится качественно и количественно с расчетом показателей технологичности по ГОСТ 14.201 — 83*. Качественная оценка («хорошо», «плохо») предшествует количественной. Во всех случаях анализ технологичности завершается расчетом технико-экономических показателей, подтверждающих целесообразность предложенных мероприятий.

| 542 ОБРАБОТКА ДЕТАЛЕЙ НА СТАНКАХ С ЧПУ И В ГИБКИХ ПРОИЗВОДСТВЕННЫХ СИСТЕМАХ

|

Комплекс критериев технологичности детали, обрабатываемой на станках с ЧПУ и в ГПС, условно можно разделить на две группы. Первая группа критериев определяет общие требования к детали; во вторую группу входят критерии технологичности, относящиеся к обрабатываемой поверхности. К общим требованиям относятся: обоснованный выбор материала детали и увязка требований качества поверхностного слоя (шероховатости поверхности, упрочнения, остаточных напряжений в поверхностном слое и т. д.) с маркой материала детали; обеспечение достаточной жесткости конструкции; наличие или создание искусственных технологических баз, используемых при обработке и захвате заготовки промышленным роботом; сокращение до минимального числа установов заготовки при обработке; наличие элементов, удобных для закрепления заготовки в приспособлении, причем зажимные элементы должны обеспечивать доступ для обработки всех поверхностей детали и высокую жесткость системы заготовка — приспособление; возможность обработки максимального числа поверхностей с одного установа с использованием в основном кон- сольно закрепленного инструмента; отсут

ствие или сведение к минимуму глухих отверстий и отверстий, расположенных не под прямым углом к основным координатным осям детали (взаимное угловое расположение обрабатываемых поверхностей должно учитывать дискретность углов поворота стола станка и возможность использования стандартных угловых фрез); максимальная возможная унификация формы и размеров обрабатываемых элементов, что обеспечит обработку их минимальным числом инструментов и использование типовых подпрограмм, т. е. сократит затраты на подготовку программы; задание координат обрабатываемых элементов с учетом возможностей устройства ЧПУ станком; форма детали, удобная для автоматического контроля и обеспечения условия легкого удаления стружки.

Таким образом, при анализе технологичности деталей, обрабатываемых в ГПС, необходимо учитывать требования обработки, контроля, захвата и транспортирования заготовок и деталей при изготовлении, надежного удаления стружки, максимального упрощения программирования, обеспечения благоприятных условий работы режущего инструмента, т. е. высокой надежности технологической системы.

Для облегчения программирования при разработке чертежей деталей необходимо учитывать возможности устройств ЧПУ. Позиционные устройства ЧПУ имеют абсолютную систему отсчета, поэтому координаты обрабатываемых элементов в этом случае необходимо задавать от технологических баз (абсолютная система). В контурных устройствах ЧПУ способ задания размеров принят, как правило, в относительной системе, т. е. по приращениям.

Современные устройства ЧПУ позволяют задавать размеры в декартовой системе координат (абсолютной или относительной), в полярной системе и смешанным образом, когда координаты центра, например, группы отверстий задают в декартовой системе, а положение центров отверстий — в полярной.

Предполагается, что при обработке на станках с ЧПУ поле рассеяния размеров расположено симметрично относительно среднего размера. Поэтому программирование ведут по средним размерам. Для всех размеров с несимметричным расположением поля допуска необходим расчет среднего размера.

Форма задания контура поверхности может быть графической, табличной или аналитической. Аналитическое задание предпочтительно при применении САПР.

На сверлильно-фрезерно-расточных станках с ЧПУ при анализе технологичности детали особое внимание обращают на точность обработки поверхностей, используемых в качестве технологических баз, на унификацию формы и расположения повторяющихся элементов, расположенных симметрично и зеркально [16] (ячейки, карманы, группы отверстий). Особое внимание следует обратить на создание условий работы инструмента (работы без ударов).

Примеры повышения технологичности деталей, изготовляемых на станках с ЧПУ и в ГПС, приведены в табл. 2.

2. Примеры повышения технологичности конструкции деталей, обрабатываемых на станках с ЧПУ

|

Продолжение табл. 2

| Эффективность мероприятия |

| Эскиз детали |

Примеры повышения технологичности

|

Расположение шпоночных канавок с одной стороны детали

Коррекция размеров торца детали

Сокращение вспомогательного времени на поворот детали, сокращение числа приспособлений

Повышение точности обработки путем рационального базирования (по торцу)

| ш |

£<Ja

|

Уменьшение перепада диаметров на детали

Уменьшение консольности при фрезеровании концевой фрезой

Уменьшение числа переходов, повышение производительности, точности

Повышение точности и производительности обработки вследствие применения более жесткого инструмента

|

Применение симметричных конструкций

Сокращение числа программ и времени на их подготовку

Придание детали дополнительной установочной базы

Возможность использования стандартного приспособления

| U |

и

|

Изменение формы поверхности, позволяющее избежать поворота стола

Сокращение числа типоразмеров инструмента, повышение производительности в результате сокращения числа поворотов стола и смен инструментов

|

Изменение взаимного расположения плоскостей с целью снижения требований к точности взаимного расположения

Повышение производительности в результате сокращения числа переходов и повышения режимов обработки

Продолжение табл. 2

| Эффективность мероприятия |

| Эскиз детали |

Примеры повышения технологичности

| Ш/////Л |

Снижение требований к шероховатости свободной поверхности, уменьшение числа обрабатываемых поверхностей

Уменьшение поверхности обработки с соответствующим повышением производительности

Введение дополнительного технологического отверстия с соответствующим оформлением фаски

| ■Й*------------ El |

|

Увеличение ширины паза с целью обеспечения обработки канавок в углах фрезерованием вместо строгания

Упрощение конструкции приспособления (отпадает необходимость в дополнительной опоре)

Возможность полной обработки на станке с ЧПУ, в результате чего повышается производительность

|

Увеличение размера необработанной поверхности, что позволяет избежать перезакрепления детали

Повышение производительности обработки вследствие сокращения вспомогательного времени

| Замена углубления платиком |

| т |

| /////'/Л |

Сокращение числа инструментов, повышение производительности

|

Уменьшение раз

|

|

|

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

Особенности сооружения опор в сложных условиях: Сооружение ВЛ в районах с суровыми климатическими и тяжелыми геологическими условиями...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!