Инструмент или устройство и схема правки

Правящий инструмент: расположен на столе

Наиболее простой и широко применяемый метод правки с использованием возвратно-поступательного движения стола для подачи алмаза вдоль образующей шлифовального круга. Оправка с алмазом может быть установлена на заднюю бабку или на столе станка

расположен на шлифовальной бабке

Устройство:

для многокруговой правки по копирной линейке

Предпочтителен на многооперационных станках при массовом производстве, так как позволяет сохранять осевое положение обрабатываемой детали относительно шлифовального круга. Правящее устройство имеет автономную каретку и гидропривод продольного перемещения с бесступенчатым регулированием скорости. Подачу алмаза на врезание осуществляют вручную или механически. Врезание регулируется устройством автоматической компенсации износа круга

Правка единичным алмазом нескольких кругов различного диаметра, примыкающих друг к другу или разобщенных нешлифованными участками. Для одновременной правки нескольких кругов может быть использовано несколько алмазов, расположенных на одной каретке

Продолжение табл. 53

| Характеристика и применение

|

Инструмент или устройство и схема правки

Устройство, смонтированное на кожухе шлифовального круга, осуществляет правку круга по копиру. Контурный щуп поджимается к копиру пружиной или с помощью гидравлики и перемещается по контуру копирной линейки от гидропривода, имеющего бесступенчатое регулирование скорости продольного перемещения. Направление перемещения салазок правящего устройства может быть параллельно или под углом к оси детали, чтобы обеспечить оптимальный угол подъема щупа при его перемещении по контуру копира

| для копирного профилирования

|

| для угловой правки (с установкой на столе станка)

|

Предназначено для единичного (мелкосерийного) производства. Алмаз перемещают вручную. Каретка может разворачиваться от 0 до 90° в обе стороны. Возможность фиксирования угла поворота каретки позволяет править круг последовательно под двумя разными углами

Державка с алмазом закреплена в кронштейне, установленном на столе станка. Изменением положения алмаза относительно оси вращения кронштейна можно получить круг выпуклой или вогнутой формы

Устройства для образования выпуклой и вогнутой формы круга и для плавного перехода от радиуса к прямой устанавливают на стойку, которая закреплена на столе станка

Для внутреннего шлифования на черуглошли- фовальных станках необходимо специальное правящее устройство, которое должно отводиться от круга после его правки. Подобные приспособления конструируют таким образом, чтобы линия контакта алмаза с кругом совпадала с центром контакта круга и обрабатываемого отверстия. Предварительная настройка положения вершины алмаза по индикатору позволяет обеспечивать диаметр шлифуемого отверстия размерной правкой круга

| для правки по радиусу (монтируется на столе)

|

| для правки галтелей по радиусу

|

| для правки при внутреннем шлифовании

|

| для правки алмазным роликом

|

Правка алмазным роликом с индивидуальным электроприводом вращения может быть использована на круглошлифовальных станках взамен любой правки единичным алмазом. Устройство для правки с кареткой продольного перемещения монтируют на шлифовальной бабке станка. Врезное шлифование профильным алмазным роликом может быть также использовано для профилирования круга по всей его ширине. Метод эффективен в массовом производстве

54. Средства и схемы измерения

| Средство и схема измерения

|

| Средство и схема измерения

|

| Характеристика и применение

|

| Характеристика и применение

|

Микрометр (для измерения наружного диаметра)

Жесткая и индикаторная скоба- калибр

Накидная индикаторная скоба

Скобы с постоянным измерением шлифуемой поверхности

Iя

Микрометры широко используют для измерения диаметра шлифуемой поверхности, преимущественно в инструментальном производстве

Скоба фиксированного типа имеет жесткие или регулируемые на заданный размер измерительные губки. Индикаторная скоба показывает реальный размер по сравнению с эталоном и позволяет управлять процессом в соответствии со снимаемым припуском. Жесткие и индикаторные скобы предпочтительны в массовом производстве при обработке с получением одного размера Индикаторную накидную скобу монтируют на специальном кронштейне, позволяющем набрасывать скобу на шлифуемую поверхность и затем отводить ее в нерабочую зону. Для защиты от попадания абразива и охлаждающей жидкости, а также чтобы облегчить прочтение размера, индикатор располагают выше зоны контакта круга с деталью. Перемещения чувствительных элементов скобы передаются к индикатору через рычажную систему. Скобу настраивают на заданный размер по эталону

Чувствительные элементы скобы находятся в контакте с обрабатываемой поверхностью и передают сигналы дистанционно через усилитель на электронный измерительный прибор. Такие скобы часто используют в автоматических измерительных устройствах

Индикаторные скобы для измерения разобщенных шлифуемых поверхностей

Скоба для измерения шлифуемой шейки по хорде

Устройство для установки детали по шлифуемой торцовой поверхности(осевой локатор)

Разобщенные поверхности (у шлицевых валов, разверток, фрез и др.) трудно измерять по диаметру, особенно если число выступов нечетное. Для этой цели созданы специальные скобы, у которых ощупывающие элементы затормаживаются при переходе с выступа на впадину и обладают большой чувствительностью, позволяющей быстро передавать размеры выступающих участков

Метод основан на использовании одного чувствительного элемента относительно положения двух других неподвижных опор, симметрично охватывающих по хорде участок обрабатываемой поверхности. Отклонение от номинального значения по хорде переводится в диаметральный размер. Метод используют для измерения деталей в процессе шлифования, а также измерения ручными скобами деталей больших диаметров, когда нельзя применять стандартные микрометры

При шлифовании горцов, галтелей и фасок необходимо устанавливать осевое положение детали по шлифовальному кругу. Если обрабатываемая деталь в осевом положении не устанавливается специальным приспособлением, то установку проводят при продольном перемещении стола с помощью устройства, указывающего положение шлифуемой поверхности относительно режущей поверхности круга

Продолжение табл. 54 шеек обеспечиваются автоматически без изме-

--------------------------- рения.

Интенсификация шлифования. Высокоскоростное шлифование. На операциях со снятием большого припуска повышение скорости круга позволяет пропорционально увеличить минутный съем металла при сохранении стойкости круга и параметров шероховатости шлифованной поверхности. На операциях окончательного шлифования, когда необходимо повысить качество обрабатываемой поверхности, увеличение скорости круга не должно сопровождаться ростом поперечной подачи (минутного съема металла). В этом случае высокоскоростное шлифование позволяет уменьшить параметры шероховатости поверхности, повысить точность обработки путем снижения силы резания и износа круга, а также увеличить производительность с помощью уменьшения числа правок круга, сокращения времени выхаживания и увеличения общей стойкости круга. На современных кру- глошлифовальных станках скорость круга может быть увеличена до 50 — 60 м/с.

При шлифовании кольцевых канавок (рис. 237) со скоростью vK = 60 м/с вместо vK = = 35 м/с значительно увеличивается кромко- стойкость круга, повышается точность и снижаются параметры шероховатости. При увеличении поперечной подачи и сокращении времени правки круга алмазным роликом производительность возрастает в 2 раза.

| Средство и схема измерения

|

| Характеристика и применение

|

| Измерительное устройство для одновременного шлифования двух сопрягаемых по верхностей

|

| Окончательно изготовленную деталь устанавливают в измерительное устройство, которое указывает фактический размер этой детали и припуск, который необходимо снять с сопрягаемой с ней шлифуемой поверхности другой детали, чтобы обеспечить собираемость этой пары с заданным зазором

|

|

| вального круга. При шлифовании напроход вала со шпоночными канавками, срезами или выступающими шейками измерение проводят в одном сечении на гладкой части шейки, для чего виброизолятор с индикаторной скобой укрепляют на столе или на одной из бабок станка, и он перемещается вместе с шлифуемой деталью (рис. 236, б).

При врезном шлифовании шеек разных диаметров применяют быстросменные индикаторные скобы, каждую из которых настраивают на размер одной шейки. При шлифовании валов со шлицами или шпоночными канавками могут быть применены обычные трехконтактные индикаторные скобы, у которых рабочие поверхности опор должны иметь длину не менее двойной ширины разобщенного участка шлифуемой поверхности.

При многокруговом шлифовании нескольких шеек индикаторные скобы устанавливают по двум крайним шейкам; размеры остальных

|

В основе обдирочного шлифования лежит увеличение минутной поперечной или продольной подачи за один оборот шлифовального круга. Оно эффективно при обдирке отливок, поковок, абразивной отрезке, снятии обезуглероженного слоя на прутках перед калиброванием, обработке плоских поверхностей

Рис. 236. Индикаторная скоба для измерения детали в процессе шлифования

Рис. 236. Индикаторная скоба для измерения детали в процессе шлифования

|

Рис. 237. Схемы шлифования кольцевых канавок на поршне-рейке гидроусилителя руля автомобиля ЗИЛ-130: 1 — шлифуемая деталь; 2 — шлифовальный круг; 3 — алмазный правящий ролик

Рис. 237. Схемы шлифования кольцевых канавок на поршне-рейке гидроусилителя руля автомобиля ЗИЛ-130: 1 — шлифуемая деталь; 2 — шлифовальный круг; 3 — алмазный правящий ролик

|

на корпусных чугунных отливках, в отделениях затачивания для снятия изношенных или выкрошенных участков режущего инструмента. Часто обдирочное шлифование сопровождается одновременным повышением скорости круга до 50 — 80 м/с в целях повышения интенсивности съема металла и уменьшения расхода кругов.

Эффективность обдирочного шлифования на высокой скорости резания подтверждает абразивная отрезка заготовок из быстрорежущих сталей. Штанговый и прутковый материал диаметром 20—120 мм отрезается на шлифовально-отрезном станке 8252 при скорости круга 80 м/с. Абразивные отрезные круги диаметром 500 мм и шириной 4,5 мм работают с поперечной подачей круга 500 — 750 мм/мин. Для отрезки штанги диаметром 75 мм из быстрорежущей стали на кругло- пильном станке требуется 8 — 11 мин; скоростная абразивная отрезка той же заготовки не превышает 13 — 14 с, кроме того сокращается отход металла в стружку вследствие уменьшения отрезаемой ширины с 6,5 мм при кругло- пильном инструменте до 4,5 мм на абразивно- отрезном станке. Скоростная абразивная отрезка обеспечивает более низкий параметр шероховатости и отсутствие заусенцев на плоскости среза.

Глубинное шлифование предусматривает применение больших глубин резания и медленной «ползучей» подачи. При этом значительно меньше ощущается влияние исходных погрешностей формы и колебания припуска на результаты обработки. Поэтому глубинное шлифование применяют для обработки заготовок без предварительной лезвийной обработки, например для шлифования спиральных канавок на сверлах диаметром 4,5 — 10 мм и пазов по целому.

Совмещенное шлифование широкими кругами применяют для одновременной обработки нескольких шеек и прилегающих к ним торцов на торцекруглошлифовальных станках. Угол наклона оси круга 8 — 45°. С возрастанием припуска и высоты шлифуемых торцов угол наклона круга увеличивают, чтобы создать условия шлифования торцов периферией круга с меньшим тепловыделением. При использовании автоматической угловой подачи круга, перпендикулярной его оси, угол наклона круга чаще выбирают 26,6° или 45°, чтобы составляющие угловой подачи по торцу и шейке находились в соотношении 1:2 или 1:1. Для уменьшения снимаемого припуска по торцам важное значение имеет осевая ориентация детали относительно круга. Обычно обрабатываемую деталь ориентируют по одному из наиболее трудношлифуемых торцов, чтобы припуск по этому торцу был наименьшим. Осевая ориентация на станке осуществляется с помощью осевого локатора. Для этой цели обрабатываемая деталь после установки в центрах перемещается продольно до упора базового торца в локатор, положение которого согласовано с положением торца шлифовального круга.

При профильной правке шлифовального круга формируется режущая поверхность круга и достигаются определенная точность и взаимное расположение шлифуемых поверхностей. Профилирование круга достигается правкой однокристальным алмазом по копиру или фасонным алмазным роликом.

При копирной правке регулированием профиля и положения копира можно получать размеры одновременно шлифуемых поверхностей в соответствии с требованиями чертежа, компенсировать упругие отжатия технологической системы и другие погрешности, вызванные неравномерным распределением припуска и неоднородностью режущих свойств шлифовального круга.

Примером совмещенного шлифования с применением копирной правки является

верхностей поворотного кулака автомобиля ЗИЛ-130

верхностей поворотного кулака автомобиля ЗИЛ-130

|

одновременное шлифование трех шеек и одного прилегающего торца поворотного кулака автомобиля ЗИЛ-130 (рис. 238). Технологические особенности данной операции состоят в том, что крайние обрабатываемые шейки разнесены на 70 мм друг от друга и при этом необходимо обеспечить точность шейки с допуском 17 мкм и параметр шероховатости поверхности Ra = 0,6 мкм для детали из незакаленной стали 40Х в условиях поточной обработки в автоматической линии. Для выполнения этих требований необходима прецизионная правка кругов с минимальными упругими отжатиями в правящем копирном устройстве; шлифование осуществляют при сравнительно невысокой интенсивности резания, чтобы сохранять возможно дольше микрорельеф режущей поверхности и профиль режущей кромки, а также не вызывать значительных отжатий в технологической системе. Этим можно объяснить что, несмотря на хорошую подготовку детали до шлифования и снятие сравнительно малых припусков (0,4 — 0,3 мм на диаметр), шлифование ведется при черновой подаче 0,8 мм/мин и чистовой подаче 0,2 мм/мин. Время рабочего цикла составляет 50 с. Стойкость круга между правками — 30 деталей.

Совмещенное шлифование поворотных кулаков на низких подачах обеспечивает длительную эксплуатацию кругов. Один комплект кругов работает шесть месяцев и обрабатывает 50 — 55 тыс. деталей. Этот пример показывает, что совмещенное шлифование прецизионных поверхностей на низких подачах с удлиненным циклом обработки полностью компенсируется высокой надежностью технологического процесса и отсутствием длительных простоев станка на смену кругов и подналадки.

Недостатком однокристальной копирной правки широких кругов является значительное время правки круга, которое достигает 10—15% рабочего времени станка, а также влияние износа и затупления однокристального алмаза на качество шлифования. По этой причине в некоторых новых конструкциях станков для совмещенного шлифования применены алмазные ролики (профиль которых соответствует профилю шлифуемой поверхности), которые в процессе правки методом врезания формируют заданный профиль шлифовального круга. В этом случае время правки в малой степени зависит от ширины шлифовального круга и уменьшаются на 3 — 5 % простои станка на правку. В некоторых случаях правка роликом по времени совмещается со сменой обрабатываемой детали и не вызывает длительного простоя станка. Преимуществом правки роликами является стабильность качества обработки за период стойкости ролика из-за исключительно малого износа и усреднения качества правки большим числом одновременно работающих алмазных правящих зерен. Наибольшая эффективность правки алмазными роликами проявляется при совмещенном шлифовании нескольких поверхностей профильным кругом. В этом случае алмазный ролик обеспечивает необходимые размеры и положение шлифуемых поверхностей без участия и влияния оператора, поддерживает условия «вечной» наладки с высокой надежностью получения заданных параметров качества обработки.

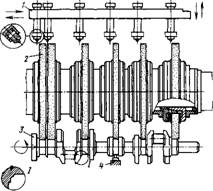

Эффективность совмещенного шлифования широкими кругами подтверждается примером шлифования шеек и торцов вала коробки передач автомобиля ЗИЛ-130 (рис. 239). На первом станке три прилегающие друг к другу шейки и торец (рис. 239, А) вторичного вала коробки передач шлифуются одновременно широким профильным кругом. Опорный торец, прилегающий к этой шейке, используется для осевой установки вала по локатору. Этим обеспечивается наименьший припуск по торцу и соблюдение осевых размеров шеек.

На втором станке применена двухкруговая наладка, состоящая из одного широкого профилированного круга для одновременного шлифования двух шеек и узкого круга для совмещенного шлифования шейки и торца (рис. 239, Б). Рабочий цикл шлифования осуществляется при трех подачах. При черновой подаче 1,2 мм/мин снимается 65 % припуска; при получистовой подаче 0,4 мм/мин снимается 25% припуска; на долю чистовой подачи 0,1 мм/мин приходится 10% общего припуска. Чтобы уменьшить упругие отжатия в технологической системе и ослабить влияние износа и разных скоростей резания на участках наибольшего и наименьшего диаметра круга, необходимо поддерживать высокие режущие свойства кругов и чаще править круг. Поэтому период стойкости между правками выбран сравнительно небольшим (10 — 15 деталей). Практически принудительная автоматическая правка включается после 15 мин работы станка. Однако время правки алмазным роликом составляет всего 30 с. По времени правка совмещается со сменой обрабатываемых деталей и поэтому почти не вызывает дополнительного простоя станка.

Правящий алмазный ролик имеет принудительное встречное вращение со скоростью 60 м/мин. Общая стойкость ролика составляет 6 — 8 месяцев работы. Так как в алмазном ролике изнашивание связки значительно опережает изнашивание алмазов, периодическое на-

Рис. 239. Схемы совмещенного шлифования шеек и торцов вторичного вала коробки передач автомобиля ЗИЛ-130: / — обрабатываемая деталь; 2 — шлифовальные круги; 3 — алмазные правящие ролики

Рис. 239. Схемы совмещенного шлифования шеек и торцов вторичного вала коробки передач автомобиля ЗИЛ-130: / — обрабатываемая деталь; 2 — шлифовальные круги; 3 — алмазные правящие ролики

|

| Рис. 240. Схема совмещенного многокругового шлифования шеек вала: 1 — устройство для одновременной алмазной правки всех кругов; 2 — шлифовальные круги в сборе на шпинделе станка; 3 — обрабатываемая деталь; 4 — люнет

|

ращивание связки повышает долговечность ролика в 2 раза.

Ранее выполняемое раздельное шлифование на шести станках заменено совмещенным шлифованием шеек на двух станках и высвобождением девяти рабочих. Точность взаимного расположения шеек увеличилась в 2 раза. Станки для совмещенного шлифования вторичных валов полностью автоматизированы, включая загрузку, установку, осевую локацию и зажим детали, рабочий цикл шлифования, активный контроль, принудительную правку алмазными роликами и разгрузку после обработки. Комплексная автоматизация операций совмещенного шлифования позволила объединить обслуживание двух станков одним рабочим.

На третьем станке осуществляется прорезка с vK — 60 м/с одновременно двух кольцевых канавок на закаленном валу твердостью HRC 56 — 62 (рис. 239, в), что позволило исключить операцию предварительного точения канавок до термической обработки, повысить точность и снизить параметры шероховатости поверхности шлифуемых канавок.

В качестве примера многокругового шлифования можно привести одновременное шлифование шеек коленчатого и распределительного вала автомобиля ЗИЛ-130 (рис. 240). Технологическая особенность данной операции состоит в том, что разными кругами, работающими в одном автоматическом цикле, необходимо обработать шейки, расположенные по всему валу длиной 800 мм, с коле-

диаметров наибольшего и наименьшего кругов в наладке — 123 мм. Заданные размеры шлифуемых поверхностей обеспечиваются прибором активного контроля по наиболее точному диаметру шейки 85 мм. Остальные размеры обеспечиваются благодаря фасонному профилю шлифовального круга, который формируется в процессе правки блоком алмазных фасонных роликов. Точность взаимного расположения и размеров алмазных роликов в блоке достигает 2 — 3 мкм.

Круги правятся методом врезания с принудительным встречным вращением алмазных роликов. Период стойкости кругов между правкой составляет пять — восемь деталей. При каждой правке круга срезается слой абразива толщиной 0,05 мм. Одним комплектом кругов обрабатывается 10 тыс. деталей. Блок алмазных роликов обеспечивает 30 — 50 тыс. правок. Каждая шлифовальная бабка работает независимо друг от друга и после окончания обработки по команде прибора активного контроля возвращается в исходное положение. Один станок для совмещенного шлифования цапф картера заднего моста позволяет заменить шесть станков раздельного шлифования.

| Рис. 242. Схема наладки совмещенного шлифования цапфы заднего моста: 1 — обрабатываемая деталь; 2 — шлифовальные круги; 3 — локатор для осевой ориентации обрабатываемых поверхностей относительно шлифовальных кругов; '/ — люнет

|

|

|

| / К2,5А

|

|

|

|

|

|

|

| «Ч,

- JSi.

|

|

| IIL

|

|

|

|

|

|

| |!

|

|

|

|

| •SLL

|

|

|

|

|

|

|

Совмещенное шлифование можно эффективно применять даже при обработке маложестких деталей. Например, у винта гидроусилителя руля автомобиля ЗИЛ-130 (рис. 243) одновременно шлифуются три шейки диаметрами 25Zg;o7; 221 о[о4 и 20-0,045 мм, прилегающие фаски и торец. Общая длина шлифуемых поверхностей 172 мм. Из-за недостаточной жесткости обрабатываемой детали поперечная подача круга не превышает 0,4 мм/мин; доля снимаемого припуска при черновой подаче 0,4 мм/мин составляет 60%, при чистовой подаче 0,2 мм/мин—40%. Длительность выхаживания 3 — 4 с.

Рис. 243. Схема совмещенного шлифования трех шеек, прилегающих фасок и торца на винте гидроусилителя руля автомобиля ЗИЛ-130: 1 — обрабатываемая деталь; 2 — шлифовальные круги; 3 — алмазный правящий ролик

Рис. 243. Схема совмещенного шлифования трех шеек, прилегающих фасок и торца на винте гидроусилителя руля автомобиля ЗИЛ-130: 1 — обрабатываемая деталь; 2 — шлифовальные круги; 3 — алмазный правящий ролик

|

Правка круга осуществляется алмазным роликом после обработки десяти деталей. Правящий ролик имеет принудительное встречное вращение с частотой 270 об/мин. Уменьшение радиальных сил резания достигается при использовании сравнительно мягкого круга СМ2 на керамической связке. В качестве СОЖ применяют водную эмульсию НГЛ-205. Таким образом, за 40 с основного времени при снятии припуска 0,6 мм на диаметр окончательно шлифуются три шейки с точностью 20 мкм и параметром шероховатости поверхности Ra = 0,6-М,2 мкм, а также три прилегающие к шейке фаски и торец.

Рис. 236. Индикаторная скоба для измерения детали в процессе шлифования

Рис. 236. Индикаторная скоба для измерения детали в процессе шлифования

Рис. 237. Схемы шлифования кольцевых канавок на поршне-рейке гидроусилителя руля автомобиля ЗИЛ-130: 1 — шлифуемая деталь; 2 — шлифовальный круг; 3 — алмазный правящий ролик

Рис. 237. Схемы шлифования кольцевых канавок на поршне-рейке гидроусилителя руля автомобиля ЗИЛ-130: 1 — шлифуемая деталь; 2 — шлифовальный круг; 3 — алмазный правящий ролик

верхностей поворотного кулака автомобиля ЗИЛ-130

верхностей поворотного кулака автомобиля ЗИЛ-130

Рис. 239. Схемы совмещенного шлифования шеек и торцов вторичного вала коробки передач автомобиля ЗИЛ-130: / — обрабатываемая деталь; 2 — шлифовальные круги; 3 — алмазные правящие ролики

Рис. 239. Схемы совмещенного шлифования шеек и торцов вторичного вала коробки передач автомобиля ЗИЛ-130: / — обрабатываемая деталь; 2 — шлифовальные круги; 3 — алмазные правящие ролики

Рис. 243. Схема совмещенного шлифования трех шеек, прилегающих фасок и торца на винте гидроусилителя руля автомобиля ЗИЛ-130: 1 — обрабатываемая деталь; 2 — шлифовальные круги; 3 — алмазный правящий ролик

Рис. 243. Схема совмещенного шлифования трех шеек, прилегающих фасок и торца на винте гидроусилителя руля автомобиля ЗИЛ-130: 1 — обрабатываемая деталь; 2 — шлифовальные круги; 3 — алмазный правящий ролик