Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Топ:

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов...

Процедура выполнения команд. Рабочий цикл процессора: Функционирование процессора в основном состоит из повторяющихся рабочих циклов, каждый из которых соответствует...

Когда производится ограждение поезда, остановившегося на перегоне: Во всех случаях немедленно должно быть ограждено место препятствия для движения поездов на смежном пути двухпутного...

Интересное:

Средства для ингаляционного наркоза: Наркоз наступает в результате вдыхания (ингаляции) средств, которое осуществляют или с помощью маски...

Берегоукрепление оползневых склонов: На прибрежных склонах основной причиной развития оползневых процессов является подмыв водами рек естественных склонов...

Как мы говорим и как мы слушаем: общение можно сравнить с огромным зонтиком, под которым скрыто все...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

И АВТОМАТИЧЕСКИХ ЛИНИЯХ

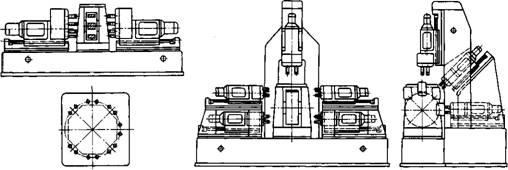

Рис. 1. Агрегатные станки с самодвижущимися силовыми головками: а— односторонний с горизонтальной головкой; б — трехсторонний с горизонтальными головками; в — двусторонний с наклонными головками; 1 — рабочее приспособление; 2 и 5 — основания; 3 — самодвижущаяся силовая головка; 4 — салазки; 6 — угловая подставка

Рис. 1. Агрегатные станки с самодвижущимися силовыми головками: а— односторонний с горизонтальной головкой; б — трехсторонний с горизонтальными головками; в — двусторонний с наклонными головками; 1 — рабочее приспособление; 2 и 5 — основания; 3 — самодвижущаяся силовая головка; 4 — салазки; 6 — угловая подставка

|

| Ю |

установке головки (или обрабатываемой заготовки) на силовой стол с возвратно-поступательным или круговым движением; стационарные, у которых движением подачи является перемещение шпинделей (пинолей) с помощью копира (механические силовые головки) или от гидро- или пневмоцилиндра. Гидравлические самодвижущиеся силовые головки бывают самодействующие с гидроприводом в одном блоке с головкой и несамодействующие с отдельным приводом. Силовые головки могут быть одно- и многошпиндельные, т. е. нести один инструмент или привод для многошпиндельной головки (насадки), монтируемой на силовой головке. Силовые столы бывают электромеханические, гидравлические или пневматические. Последние служат только для ускоренного подвода и отвода небольших стационарных силовых головок. Концы шпинделей силовых головок имеют цилиндрические или конические гнезда для крепления инструментов или поводковые хвостовики (фланцы) для многошпиндельных насадок. В цилиндрических отверстиях шпинделей закрепляют регулируемые втулки, удлинители или патроны для инструмента (рис. 3). Требуемый вылет инструмента от торца головки (насадки) обеспечивают соответствующим удлинением шпинделей, что способствует унификации вспомога-

| Позиции Сверление |

|

| на to глубины |

| на J/з глубины |

| на всю елуоину |

| ж |

Схема обработки

|

|

3 1

|

| а) |

|

| Снятие сраски |

| Сверление |

Рис. 2. Агрегатные станки с силовыми столами: а —двусторонний; б — односторонний; 1 — несамодвижущаяся силовая одно- шпиндельная головка; 2 — несамодвижущаяся сверлильная головка; 3 — силовой стол; 4 — основание; 5 — силовой стол с рабочим приспособлением; 6— несамодвижущаяся силовая головка с многошпиндельной насадкой

Рис. 2. Агрегатные станки с силовыми столами: а —двусторонний; б — односторонний; 1 — несамодвижущаяся силовая одно- шпиндельная головка; 2 — несамодвижущаяся сверлильная головка; 3 — силовой стол; 4 — основание; 5 — силовой стол с рабочим приспособлением; 6— несамодвижущаяся силовая головка с многошпиндельной насадкой

|

| ж |

| ж |

|

Рассверливание

§§

Сверление двух отберстий

Рис. 5. Примеры разделения технологических переходов, выполняемых на разных позициях

|

|

линдрическим посадочным отверстием, Рис. 4. Быстросменный удлинителем и инстру- патрон: 1 — шпиндель; ментом: / — шпин- 2 — пружина; 3 — обойма; дель; 2 — крепежный 4 — крепежный винт; 5 — винт; 3 — регулиро- втулка; 6 — шарик; 7 — вочная гайка; 4 — уд- гайка с V-образной ка- линитель (регулируе- навкой; 8 — регулируемая мая втулка) втулка (удлинитель) тельного инструмента. Смену инструмента упрощает быстросменный патрон, закрепляемый на стандартном шпинделе головки (рис. 4); при этом обычную гайку на регулируемой втулке заменяют специальной с V- образной канавкой, в которую западают шарики, удерживающие втулку от выпадания.

Компоновка агрегатных станков зависит от габаритов обрабатываемой детали, выполняемых операций, требуемой производительности и технико-экономических показателей. Наибольшая эффективность достигается при максимальной концентрации операций, т. е. при выполнении за один установ заготовки наибольшего числа переходов при многошпиндельной и многосторонней обработке. Для сокращения машинного времени, улучшения отвода стружки или упрощения конструкции инструмента обработку одной поверхности нередко разделяют на несколько переходов, выполняемых на разных позициях, а иногда - из- за невозможности пространственного размещения инструментов — в одной позиции, например, при малом межцентровом расстоянии (рис. 5). Для упрощения агрегатных станков, взамен многосторонней обработки за один установ заготовки осуществляют ее переустановку без перемещения в процессе обработки

|

|

У б ЕЭЯ ^

\dz

) s 1 (

ZZAb ЧШа =

Рис. 6. Схемы переустановки заготовок на агрегатных станках

(рис. 6) или с периодическим перемещением (рис. 7).

| w VZZb - Ша - |

| W- E3ff i |

| ■А |

| if 0 ■.btzzi |

| ~hb Ш a zГ J а |

Обработка

|

Переустановка заготовок упрощает компоновку станков, но усложняет обслуживание, увеличивает вспомогательное время и затрудняет автоматизацию загрузки. Обработку громоздких корпусных деталей^, при относительно невысоких требованиях к производительности (5 — 10 шт/ч) осуществляют с одной или нескольких сторон на агрегатных станках без перемещения стола (рис. 8 и 9). Для заготовок меньших габаритов возможна последовательная многосторонняя обработка с переустановкой, как это показано на рис. 6.

|

На агрегатных станках с поворотным столом (барабаном) обработку проводят с периодическим перемещением заготовок после каждого рабочего цикла, что при наличии дополнительных зажимных приспособлений позволяет снять обработанную деталь и установить заготовку за период машинного времени, т. е. частично исключить вспомогательное время из штучного. Компоновка агрегатных станков этого вида показана на рис.

| 1 11 | 1! 1 |

| II II II ВЯ И Й8 | II II II Ш ВЯ ВЯ |

| 1 1 | [ 1 |

Рис. 7. Схема агрегатного станка с поворотным столом и переустановкой заготовок (перекладыванием): 1 и 2 — заготовки

| W |

Рис. 8. Агрегатные станки для односторонней об-

Рис. 8. Агрегатные станки для односторонней об-

|

| 6) |

Рис. 9. Агрегатные станки для трехсторонней обработки: а — с тремя горизонтальными головками, б — с двумя горизонтальными и одной вертикальной головками

Рис. 9. Агрегатные станки для трехсторонней обработки: а — с тремя горизонтальными головками, б — с двумя горизонтальными и одной вертикальной головками

|

| ю |

Гботки заготовки: а — с горизонтальной головкой; - с вертикальной головкой

10—13, а с переустановкой — на рис. 14. В середине стола станка (рис. 12) возможна установка дополнительной головки. Агрегатные станки с непрерывным круговым перемещением заготовок в процессе обработки (роторные станки) предусматривают полное совмещение вспомогательного времени с машинным, так как исключается вспомогательное время на пуск станка после каждого

| Рис. 12. Горизонтальный агрегатный станок с круговым перемещением заготовок |

| Рис. 10. Агрегатные станки для двусторонней обработки с переустановкой заготовок: а — с одной горизонтальной головкой; б — с одной вертикальной головкой |

| Рис. 11. Агрегатные станки с круговым горизонтальным перемещением заготовок: а —с несколькими 4 горизонтальными головками на центральной колонне; б — с несколькими вертикальными головками по периферии |

Рис. 13. Агрегатные станки барабанного типа: а — для

двусторонней обработки горизонтальными головками; б — для трехсторонней обработки горизонтальными, наклонной и вертикальной головками

|

е)

|

|

|

| -Hi |

Рис. 14. Агрегатный станок барабанного типа с переустановкой заготовок

Рис. 14. Агрегатный станок барабанного типа с переустановкой заготовок

|

рабочего цикла (рис. 15). Стол с заготовками и центральная колонна, несущая силовые головки, непрерывно вращаются, а каждый рабочий шпиндель имеет главное движение (вращение) и движение подачи. При повороте стола на угол 15 — 30° вращение инструментов прекращается, с тем чтобы можно было снять и установить заготовку. Число одновременно обрабатываемых заготовок равно числу головок.

Агрегатные станки работают, как правило, в полуавтоматическом режиме, оставляя на долю оператора загрузочно-разгрузочную операцию и управление рабочим циклом, что при рациональном расположении оборудования допускает многостаночное обслуживание. В экономически обоснованных случаях установка робота или устройства для загрузки и разгрузки заготовок позволяет полностью автоматизировать работу агрегатного станка. В серийном производстве применяют переналаживаемые агрегатные станки для обработки группы однотипных деталей. В процессе наладки станка на обработку новой детали меняют зажимные приспособления и инструмент, выбирают режимы резания, перемещают или изменяют положение силовых головок, заменяют шпиндельную головку и др. На малых агрегатных станках пинольные силовые головки на кронштейнах можно перемещать по кольцевым пазам круглой станины, поворачивать вокруг вертикальной оси и фиксировать в требуемом положении.

Проектирование наладок. Исходными данными для проектирования наладки являются заданный такт выпуска и плановая себестоимость механической обработки детали с ужесточенными техническими требованиями на 20-30% против указанных в чертеже, т. е. с определенным резервом точности.

|

|

Такт выпуска определяет штучное время обработки одной детали:

Тшт = CK/(60Ni),

где С — фонд рабочего времени в часах за расчетный период (смену, месяц, года); К = 0,8 -г 0,85 — коэффициент загрузки агрегатного станка; N — программа выпуска деталей за период времени С; i — число заготовок, одновременно обрабатываемых на одной позиции агрегатного станка. В свою очередь, Тшт = Тм + Тв, где Тм — основное время лимитирующей позиции, мин; Тъ — сумма элементов неперекрываемого вспомогательного времени, затрачиваемого на выполнение данной операции, мин. Основное время на каждой нелими- тирующей позиции TMi принимают близким к Тм, что позволяет повысить стойкость инструмента на этих позициях без ущерба для производительности. Следует стремиться к одинаковому (минимальному) времени Тм на всех позициях обработки:

т — _

* М — — >

SM s0n

где /и — длина рабочего хода, мм; sM — минутная подача, мм; s0 — подача, мм/об; п — частота вращения шпинделя (детали), об/мин.

|

| Рис. 15. Агрегатный станок с непрерывным круговым перемещением заготовок |

Форсирование sQ и п (п — функция скорости резания v) ограничивается жесткостью системы СПИД и периодом стойкости инструмента. Для агрегатных станков принимают такой период стойкости Тп, который обеспечивает минимальную стоимость обработки, т. е. оптимизирует значение Тм при снижении затрат на инструмент, его смену и настройку. Для многоинструментальных наладок на агрегатных станках Тп «4 -г 8 ч, что обеспечивает смену инструмента 1—2 раза за рабочую сме

ну. Применение быстросменного инструмента, налаживаемого вне станка, сокращает вспомогательное время на его смену и поэтому позволяет форсировать режимы резания путем сокращения периода стойкости. Два-три комплекта пригодного для работы инструмента хранят на стенде или в инструментальном шкафу в непосредственной близости от группы агрегатных станков или автоматической линии. Наиболее прогрессивной формой обслуживания является автоматическая смена инструмента в процессе работы станка, загрузка и выгрузка заготовок.

|

| Рис. 16. Схемы определения длины рабочего хода сверла |

Разделение обработки на черновую и чистовую необходимо, когда выполнение операции за один рабочий ход не обеспечивает получения требуемой точности обработки и параметра шероховатости поверхности. Объединение черновых и чистовых рабочих ходов недопустимо, если это влечет за собой остаточные деформации от действия сил резания или зажима, снижает производительность из-за неблагоприятного сочетания режимов резания или малой стойкости отдельных ступеней режущего инструмента. При многопереходной обработке заготовок на многопозиционных станках бывает целесообразно не только разделить технологические переходы на черновые и чистовые, но и ввести получистовые переходы, что повышает качество обработки и стойкость инструментов, не увеличивая Тм, так как все переходы выполняются одновременно. Не рекомендуется объединять в один технологический переход чистовую и черновую обработки (например, развертывание и цекование), так как возникающие при этом вибрации вызывают огранку и другие отклонения. Если объединение технологических переходов необходимо из-за отсутствия свободных позиций, применяют компенсирующие (плавающие) устройства или обеспечивают последовательность процессов обработки, т. е. вступление в работу второго инструмента после окончания резания первым инструментом. Иногда на многошпиндельных головках и агрегатных станках применяют комбинированные инструменты (сверло-развертку, зенкер-развертку) для обработки в процессе сверления нескольких точных базовых отверстий. Широкое применение таких инструментов нецелесообразно, так как кроме их сложности и дороговизны невозможен выбор рациональных режимов резания для каждого перехода и удлиняется рабочий ход. Разделение операций на черновые и чистовые не гарантирует получения высокого качества поверхности и точности. Часто достижение точности обеспечивает не столько выполнение чистовых переходов, сколько соблюдение необходимых норм точности при черновой обработке. Например, развертывание «в линию» не может устранить отклонения от соосности отверстий после сверления.

|

|

Длина рабочего хода /и = а + L0 + F + b, где а = 2 -г 3 мм — подход инструмента на рабочей подаче к обрабатываемой поверхности; L0 — длина обрабатываемой поверхности, мм; F — длина заборной части инструмента, мм; b — перебег инструмента [Ь = 2 ч- 5 мм для сквозного отверстия (рис. 16,а); Ь = 0 для глухого отверстия (рис. 16,6)]. При входе и выходе сверл d < 10 мм на неровные или наклонные поверхности подачу следует уменьшать в 2 — 3 раза. На многопозиционных агрегатных станках глубокие отверстия целесообразно сверлить за несколько технологических переходов на глубину

Ln + b + F

F;

2(L0 + b + F)

и т. д. (рис. 16, в) сверлами уменьшающегося диаметра (dx >d2>d3 и т. д. на 0,2 — 0,5 мм), с тем чтобы при каждом последующем перо- ходе просверленные участки проходить с уско-

L0 + b + F

реннои подачей; тогда /и =------------------- 1- а, где

п

п — число переходов (участков). Если ступенчатое отверстие недопустимо, обработку производят сверлом одного диаметра с многократным выводом и подводом его на ускоренной подаче. Параллельное выполнение на двух позициях сверления отверстия и снятия фаски сокращает длину рабочего хода, если сверлению предшествует центрование с учетом образования фаски заданной высоты с (рис. 16,г): /и = L0 + b -I- (а — с). При обработке одним инструментом нескольких разъединенных поверхностей уменьшение Тм достигают ускоренной подачей на нерабочем пространстве. Плоские поверхности рекомендуется цековать с уменьшением подачи и выдержкой на постоянном упоре в конце цикла. Циклограммы работы и условные обозначения, применяемые в чертежах наладок, приведены в табл. 1.

Режимы резания должны обеспечить требуемую производительность и себестоимость обработки при рациональном периоде стойкости каждого из инструментов (в минутах основного времени работы станка): Тп = Т1Кп,, где 7\ — период стойкости одного инструмента (в минутах основного времени работы станка) в зависимости от его диаметра d (мм);

1. Циклограммы работы силовых головок

| Циклограмма работы |

| Пример обработки |

| Операция |

Условное обозначение цикла

РП

|

| иа |

| шг |

Сверление, зенкерование или развертывание отверстий

|

| бп |

| рп |

| бп |

| бп рп бп рп |

| 60 |

Сверление, зенкерование или развертывание двух отверстий в линию

|

|

| бп рп '"Ж- |

Сверление глубоких отверстий с многократным выводом сверла из отверстия

| бп |

| РП в Q |

| all гП,, O^h1 |

Цекование бабышек, снятие фасок в отверстиях, развертывание конических отверстий и т. п.

| Lui | |||

| РП1 | рпг | в —\ | |

| ГП | |||

| А | \ |

| бп рп1 |

| бп рщ рпг |

| 1' |

| t |

Сверление отверстий и подрезание торцов комбинированным инструментом (сверло-цековка)

| Циклограмма работы |

| Пример обработки |

| Операция |

| Продолжение табл. 1 |

Условное обозначение цикла

| Lui | ||

| РП1 | РП2 | |

| Г | ||

| Г | V |

| бп, рт рпг |

| 6п рп1з рп2г |

Сверление и развертывание отверстий комбинированным инструментом (сверло- развертка)

| бп | рп |

| HL | |

| 60 | рп |

| рл х РП |

| i БП рп „ |

Нарезание или накатывание резьб с реверсированием

Обозначения: L и — ход инструмента; t — время; БП — быстрый подвод; РП — рабочая подача; В — выдержка; X — реверс; БО — быстрый отвод; ход (мм) указывают цифрами рядом с буквенными обозначениями.

2. Период стойкости фрез Т\, в минутах основного времени работы станка

|

Фрезы из быстрорежущей стали

|

Кп — коэффициент, учитывающий число инструментов п в данной наладке. При быстросменном креплении инструментов режимы резания могут быть повышены снижением периода стойкости (табл. 2). Период стойкости инструмента Tt при сверлении на агрегатных станках зависит от диаметра:

Диаметр инструмента, мм... До 10 Св. 10 до 15 Ть мин.... 20 30 Диаметр инструмента, мм... Св. 15 до 20 Св. 20 до 30 Тъ мин.... 40 50

Для инструментов d > 60 мм стойкость Tn = 150 4- 300 мин в зависимости от сложности наладки. Период стойкости фрез см. табл. 2.

| 6 и более 2 |

Значения Кп в зависимости от числа инструментов:

При сверлении:

и, шт... 1 3 5

Кп.... 1 2,5 3,5-4

и, шт.... 8 10 15 и более

Кп.... 4-5 4,5-6 5-7

При фрезеровании:

я, шт.... 1 2 3

К„.... 1 1,15 1,45

Большие значения Кп принимают для меньших диаметров инструментов. Скорость резания каждого инструмента определяют по нормативам, с учетом периода стойкости этого инструмента Т = ТпХ, где X = = L0 //„ — коэффициент продолжительности резания каждого инструмента; L0 — длина обрабатываемой поверхности, мм; /и — длина рабочего хода инструмента, мм. При Lo//H>0,7 принимают Х = 1. У фрезерных станков с круглым столом L0 является суммарной длиной резания всех деталей, установленных на столе и обрабатываемых фрезой. За длину рабочего хода /и в этом случае принимают длину окружности ndp, по которой ведется обработка (dp — средний диаметр расположения поверхностей, обрабатываемых данной фрезой). С учетом выбранных режимов резания определяют основное время Тм обработки на лимитирующей позиции, к которому приравнивают Тм обработки на всех остальных позициях. Рассчитанные по нормативам режимы резания рассматривают как проектные, которые при внедрении в производство доводят до оптимальных значений (повышают, если операция является узким местом, или понижают, если это диктуется недогрузкой, целесообразностью многостаночного обслуживания и т. п.).

Инструментальная оснастка агрегатных станков в большинстве случаев состоит из блоков инструмента, каждый из которых включает рабочий и вспомогательный инструменты. Такой комплекс оснастки позволяет с минимальной затратой времени выполнять смену и закрепление блока на рабочей позиции станка. Демонтаж рабочего инструмента, замену его в блоке и настройку на размер обработки проводят вне станка по приборам, что сокращает время простоя оборудования.

В качестве рабочего инструмента применяют стандартный или специальный режущий и деформирующий инструменты, геометрические параметры, качество и стойкость которых должны быть стабильными.

Для обработки отверстий используют широкую гамму осевых инструментов из быстрорежущей стали, твердого сплава, сверхтвердого материала (СТМ) и с механическим креплением сменных многогранных пластин (СМП). Если выполнение всех запроектированных переходов обработки лимитирует невозможность размещения на станке соответствующего числа силовых головок, применяют комбинированный инструмент, предпочтительно сборный и регулируемый.

""Ш

=21>] JSH

3—Б-

Рис. 17. Трехступенчатая развертка с СМП твердосплавными направляющими планками

Многоступенчатый инструмент используют также для обработки за один рабочий ход нескольких соосных поверхностей. Один из таких инструментов, три ступени которого представляют собой однолезвийные развертки с СМП и твердосплавными направляющими планками, показан на рис. 17.

Осевой режущий инструмент с коническим хвостовиком закрепляют в переходных регулируемых втулках-удлинителях (см. рис. 8 и 9), которые снимают в сборе (блоком), демонтируют, собирают и настраивают по длине вне станка на приборе, например, барабанного типа (рис. 18).

Предпочтительно применять сверла точного исполнения, шлифованные по целому: d ^ ^13 мм с цилиндрическим хвостовиком и лапкой; d > 13 мм — с коническим хвостовиком Морзе. Сверла с цилиндрическим хвостовиком закрепляют в разрезных конусных втулках Морзе 1 при d ^ 9 мм и Морзе 2 при d > >9-^13 мм (см. рис. 4) или в цанговых патронах, допускающих регулирование вылета сверла после переточек (рис. 19).

| /С |

Вспомогательный инструмент не только осуществляет связь между шпинделем станка

Рис. 18. Прибор барабанного типа для контроля по длине осевых инструментов; /2, /3 и /4 — наладочные размеры

Рис. 18. Прибор барабанного типа для контроля по длине осевых инструментов; /2, /3 и /4 — наладочные размеры

|

Рис. 19. Цанговый патрон для закрепления сверл с цилиндрическим хвостовиком

Рис. 19. Цанговый патрон для закрепления сверл с цилиндрическим хвостовиком

|

Рис. 20. Роликовая раскатка для цилиндрических отверстий.

Рис. 20. Роликовая раскатка для цилиндрических отверстий.

|

| ■ss-Xe |

и рабочим инструментом, но также повышает технологические возможности оборудования, точность обработки и сокращает простои, связанные с эксплуатацией оснастки. Например, пружинные патроны, ограничивающие длину хода инструмента упором в торец детали или направляющей втулки, позволяют снимать фаски заданных размеров в отверстиях с необработанным торцом или осуществлять точное цекование при грубом допуске на высоту заготовки; плавающие патроны для осевого инструмента повышают точность обработки отверстий, компенсируя погрешность индексации заготовки относительно оси шпинделя силовой головки; копирные патроны позволяют преобразовать осевую подачу шпинделя в радиальную подачу канавочного резца; быстросменные патроны сокращают время на смену блоков инструмента и т. д.

Важным элементом рациональной эксплуатации инструментальной оснастки является качественное изготовление крепежных деталей, особенно винтов с шестигранным отверстием «под ключ» и монтажных ключей, а также наличие в запасе быстроизнашиваемых деталей оснастки.

При высоких требованиях к параметрам шероховатости поверхности применяют роликовые раскатки (рис. 20). На агрегатных станках используют разнообразный фрезерный инструмент (см. гл. 6), часто - в наборах (рис. 21). На рис. 22 показана сдвоенная торцовая фреза диаметром 500 и 262 мм для одновременного фрезерования двух плоских поверхностей на различных уровнях. Фрезы, закрепленные на специальном телескопическом шпинделе фрезерного станка, вращаются в разные стороны со скоростью v «80 м/мин.

| Б0150 |

| Рис. 21. Наборы двусторонних фрез для обработки двух заготовок на агрегатном станке |

Нарезание резьб на агрегатных станках производят с принудительной подачей шпинделя с помощью механизма подачи (обгонной муфты) или резьбовых копиров. Качающиеся пружинные патроны для метчиков (рис. 23) обеспечивают самозатягивание инструмента,

агрегатному станку

агрегатному станку

|

компенсируют несоответствие подачи шагу нарезаемой резьбы и отклонение от соосности шпинделей. Метчики закрепляют в разрезных конусных втулках подобно сверлам с цилиндрическим хвостовиком или с помощью быстросменного устройства (рис. 24). Патрон,

Многопереходная обработка на агрегатных станках находит отражение в специальном чертеже — схеме наладки инструмента, в которой графически представлена обрабатываемая заготовка, инструмент в конечном положении с указанием наладочных размеров, направления и значения рабочих и вспомогательных ходов, режимов резания, машинного и вспомогательного времени, кодов инструментальной оснастки и рабочих приспособлений. Схеме наладки присваивают шифр, который вносят в технологическую документацию. Обычно шифр состоит из кода детали и операции. Схема наладки инструмента служит руководством для настройки и размещения оснастки на рабочих позициях, а в момент конструктивной проработки выявляет взаимодействие технологической оснастки, участвующей в рабочем процессе. Во избежание неувязок рекомендуется вычерчивать схемы наладок в натуральную

Рис. 23. Патрон к метчику для нарезания резьб с опережающей принудительной подачей шпинделя

представленный на рис. 23, применяют, когда подача шпинделя за каждый оборот на 2-4% превышает шаг нарезаемой резьбы и разница компенсируется сжатием пружины. При замедлении подачи на 2-4% применяют компенсирующие патроны с пружиной растяжения. На рис. 25 показан патрон, который вращается со шпинделем и независимо перемещается в осевом направлении с помощью резьбового копира с неподвижной гайкой. Внутренние резьбы диаметром св. 39 мм нарезают гайконарезными головками типа КБ завода «Фрезер» с убирающимися в конце рабочего хода гребенками, не требующими реверсирования. Для нарезания наружных резьб применяют винторезные головки, также не требующие реверсирования. Головки закрепляют в плавающих патронах; во внутреннюю полость головки через отверстие в шпинделе подают охлаждающую жидкость. Головка раскрывается и закрывается подпружиненным хомутом, укрепленным на станине.

величину, но без конструктивных подробностей. После детальной проработки допускается упрощенное (схематическое) изображение схемы наладки.

Последовательность переходов обработки зависит от возможности размещения блоков инструмента на рабочих позициях агрегатного

|

станка. Уравнять основное время на всех позициях, т. е. уменьшить такт выпуска, позволяет варьирование режимами резания и соответствующее распределение рабочих ходов.

|

Схемы многопереходной обработки заготовок на агрегатных станках приведены на рис. 26 — 28. Схема наладки агрегатного станка ба-

|

Рис. 26. Схемы обработки вала рулевого управления грузового автомобиля на двустороннем агрегатном станке барабанного типа: а — компоновка станка; б — обрабатываемая деталь; в — переходы обработки

Рис. 26. Схемы обработки вала рулевого управления грузового автомобиля на двустороннем агрегатном станке барабанного типа: а — компоновка станка; б — обрабатываемая деталь; в — переходы обработки

|

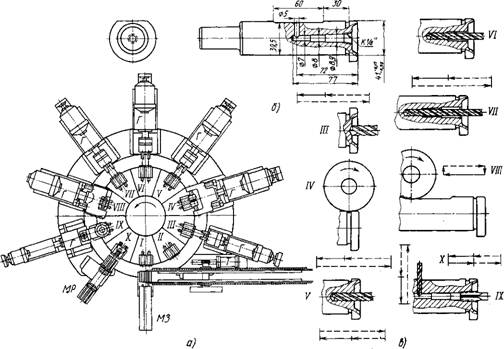

Рис. 27. Схемы обработки пальца ушка рессоры на агрегатном станке с поворотным столом: а —

компоновка станка (Г — горизонтальная силовая головка; В— вертикальная силовая головка; Т— конвейер; МЗ — механизм загрузки;MP— механизм разгрузки); б — обрабатываемая деталь; в — переходы обработки

Рис. 27. Схемы обработки пальца ушка рессоры на агрегатном станке с поворотным столом: а —

компоновка станка (Г — горизонтальная силовая головка; В— вертикальная силовая головка; Т— конвейер; МЗ — механизм загрузки;MP— механизм разгрузки); б — обрабатываемая деталь; в — переходы обработки

|

|

| Рис. 28. Схемы обработки корпуса на агрегатном станке с поворотным столом и переустановкой заготовки: а — компоновка станка и переходы обработки (В — вертикальная силовая головка;Г —горизонтальная силовая головка); б — обрабатываемая деталь |

|

рабанного типа для двусторонней обработки в автоматическом режиме заготовок вала рулевого управления грузового автомобиля с производительностью 85 шт/ч правыми (п) и левыми (л) головками дана на рис. 26. Позиция 1-е помощью пневматического устройства заготовку подают из лотка (магазина) на призмы рабочего приспособления, фиксируют в осевом направлении и автоматически закрепляют. Позиции: II, п — сверление отверстия диаметром 8 мм; II, л — фрезерование дисковой фрезой шпоночного паза шириной 5 мм. Позиции III, п и IV, п — фрезерование с радиальной подачей гнезд шириной 8 и 5 мм под сегментную шпонку. Позиции V, п и V, л — нарезание резьб М27 х 1,5-6д и М24 х 1,5- -6 д пятигребенчатыми головками, раскрывающимися в конце рабочего хода. Позиции VI и VII свободные. Позиция VIII — разгрузочная. Применение резьбонарезных головок с числом гребенок более четырех позволяет нарезать резьбу на поверхности, пересеченной шпоночным пазом или лыской и не требует в дальнейшем зачистки заусенцев.

Схема наладки агрегатного станка с горизонтальным столом на одновременную обработку двух заготовок пальца ушка рессоры представлена на рис. 27. Позиция / — заготовки шагающим конвейером Глодаются к механизму МЗ, откуда поступают на призмы рабочего приспособления до упора в буртик и автоматически зажимаются двумя прихватами каждая; позиция //-нерабочая; позиция III- центрование; позиция IV - фрезерование лы- ски на буртике; позиции V — VII — сверление ступенчатого отверстия под резЪбу и смазочный канал соответственно сверлами диаметром 8, 9; 8 и 7 мм. Позиция VIII — фрезерование с горизонтальной подачей лыски на стержне; вертикальную подачу на врезание и отвод инструмента осуществляет гидравлическое устройство, встроенное в головку. Позиция IX — сверление вертикальной головкой смазочных отверстий диаметром 5 мм и горизонтальной головкой — нарезание резьбы К 1/8". Позиция X — автоматическая разгрузка с помощью механизма MP.

На рис. 28 показана схема наладки агрегатного станка с круглым поворотным столом для многопереходной двусторонней обработки с последовательной переустановкой двух чугунных заготовок корпуса. Позиция / — загру- зочно-разгрузочная. Заготовки устанавливают на обработанный ранее торец Б, базируют и закрепляют в правом (п) и левом (л) рабочем приспособлении. Полностью обработанную заготовку из приспособления п снимают и на ее место устанавливают снятую с приспособления л обработанную с одной стороны заготовку, повернув ее на 90°. Освободившееся место приспособления л загружают новой заготовкой. Позиция II, л — фрезерование верхнего торца горизонтальной головкой. Позиции III, л, IV, п — фрезерование вертикальной плоскости вертикальной головкой. Позиция V — центрование отверстий под резьбу у обеих заготовок; позиция К,

|

|

|

Типы оградительных сооружений в морском порту: По расположению оградительных сооружений в плане различают волноломы, обе оконечности...

Двойное оплодотворение у цветковых растений: Оплодотворение - это процесс слияния мужской и женской половых клеток с образованием зиготы...

Индивидуальные очистные сооружения: К классу индивидуальных очистных сооружений относят сооружения, пропускная способность которых...

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!