Адаптации растений и животных к жизни в горах: Большое значение для жизни организмов в горах имеют степень расчленения, крутизна и экспозиционные различия склонов...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Адаптации растений и животных к жизни в горах: Большое значение для жизни организмов в горах имеют степень расчленения, крутизна и экспозиционные различия склонов...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Топ:

Когда производится ограждение поезда, остановившегося на перегоне: Во всех случаях немедленно должно быть ограждено место препятствия для движения поездов на смежном пути двухпутного...

Эволюция кровеносной системы позвоночных животных: Биологическая эволюция – необратимый процесс исторического развития живой природы...

Генеалогическое древо Султанов Османской империи: Османские правители, вначале, будучи еще бейлербеями Анатолии, женились на дочерях византийских императоров...

Интересное:

Средства для ингаляционного наркоза: Наркоз наступает в результате вдыхания (ингаляции) средств, которое осуществляют или с помощью маски...

Искусственное повышение поверхности территории: Варианты искусственного повышения поверхности территории необходимо выбирать на основе анализа следующих характеристик защищаемой территории...

Аура как энергетическое поле: многослойную ауру человека можно представить себе подобным...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Краткая характеристика

Одновременная правка тремя алмазами под углом. Угол правки регулируется. Индивидуальная наладка каждого алмаза

Правка по радиусу. Радиус можно изменять с образованием выпуклого и вогнутого профиля круга

Профильная правка по копиру. Профиль копирной линейки может передаваться непосредственно на круг или с помощью устройства, в котором рабочий профиль копирной линейки передается системой пантографа, позволяющего повысить точность профилирования

Профильная правка алмазной гребенкой. Отличается простотой правящего устройства и высокой производительностью правки. Целесообразна в серийном и массовом производстве

Профильная правка алмазным роликом. Отличается высокой производительностью правки и высокой стойкостью инструмента. Применяется правка методом шлифования или накатывания профиля на круге. Целесообразна в массовом производстве

Рис. 275. Профильная правка кругов

Рис. 275. Профильная правка кругов

|

в подвижной державке 4. В нижней части державки 4 имеется рабочий наконечник, который под действием пружины б поджат к копиру 5. Поворотом маховика 1 державка 4 перемещается вдоль копира и передает его профиль шлифовальному кругу 2. Радиусные формы выпуклого или вогнутого профиля образуются поворотными правящими устройствами (рис. 275,6), закрепленными также на столе станка. На станке с прямоугольным столом можно шлифовать поверхности под любым заданным углом с помощью поворотных магнитных плит, синусных тисок и линеек (рис. 276, а) или профилированными кругами (рис. 276,6).

Шлицешлифование является разновидностью плоского шлифования на станках с прямоугольным столом. Различные способы шлицешлифования даны в табл. 65.

|

|

При способе I центрирования валов, имеющих до шести шлицевых канавок, целесообразно проводить шлифование по способу А; при этом лучшие результаты достигаются кругами на керамической связке, обладающими повышенной кромкостойкостью. Валы, имеющие больше шести канавок, целесообразно шлифовать по способу Б. В этом случае одновременно тремя кругами шлифуются три разные канавки, что позволяет увеличить угол правки боковых кругов и этим повысить их кромкостойкость.

Рис. 276. Схемы шлифования на плоскошлифовальном станке с прямоугольным столом: а — с помощью синусных тисок; б — профилированными кругами

65. Способы шлифования шлицевых валов

Рис. 276. Схемы шлифования на плоскошлифовальном станке с прямоугольным столом: а — с помощью синусных тисок; б — профилированными кругами

65. Способы шлифования шлицевых валов

|

| Способ центрирования |

| Способ шлифования |

Технологическая характеристика способа шлифования

А. Шлифование одним кругом дна и боковых поверхностей шлицев

|

Простота наладки, точное взаимное расположение обработанных поверхностей, длительное сохранение профиля круга. Недостаток — применение круга одной характеристики для разных условий шлифования дна и боковых поверхностей

| По db и Wb |

Б. Шлифование дна и боковых поверхностей шлицев тремя кругами, закрепленными на одной оправке

|

Возможность применения кругов разных характеристик для обработки дна и боковых поверхностей. Недостаток — усложнение наладки, удлинение шпинделя с кругами, увеличение отжатия и вибрации

В. Раздельное шлифование дна (а) и боковых поверхностей (варианты б —г) шлицев

|

Возможность применения кругов разных характеристик и улучшение условий шлифования дна и боковых поверхностей; упрощается правка кругов. Недостаток — необходимость обработки в две операции на разных станках или с переналадкой, в результате чего снижается точность взаимного расположения поверхностей и на 30 — 40% увеличивается время обработки по сравнению со способом А

Продолжение табл. 65

|

|

| Способ центрирования |

| Способ шлифования |

Технологическая характеристика способа шлифования

|

Шлифование боковых поверхностей шлицев двумя кругами, закрепленными на одной оправке

|

При способе II центрирования боковые поверхности шлифуют кругами с острой режущей кромкой. В этих условиях меньше выкрашиваются круги на бакелитовой связке.

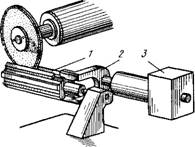

Пример наладки шлицешлифования с допустимой погрешностью шага 0,0.12 мм приведен на рис. 277. Для установки вала в угловом положении служит приспособление с откидным шаблоном. Корпус приспособления

1 установлен на столе станка строго по линии центров. После установки обрабатываемого вала 3 в центрах поворотом рукоятки шаблон

2 поднимается до упора в боковые поверхности двух диаметрально расположенных шлицев. На конце вала закрепляют хомутик 5, связанный с поводковым патроном передней бабки б, а установочный шаблон опускают. Шлиц шлифуют при возвратно-поступательном перемещении стола. Делительный механизм обеспечивает поворот на заданный шаг шлицев после каждого двойного хода стола. Круг 4 правят правящим устройством с тремя алмазами, смонтированным на корпусе шлифовальной бабки (рис. 277, в).

Активный контроль позволяет автоматизировать процесс шлицешлифования. При каждом ходе стола шлифуемый вал 1 (рис. 278) набегает на автоскобу 2 и отводит ее в крайнее правое положение. При обратном ходе стола пружина отводит автоскобу в исходное положение. Когда шлифуемая поверхность (дно шлицев) будет иметь заданный размер, автоскоба при очередном касании с валом войдет в шлицы, замкнет электроконтакт и даст команду на окончание обработки. Ширина шлифуемых шлицев обеспечивается автоматически при одновременной трехсторонней правке круга.

На плоскошлифовальных станках, как правило, применяется способ многопроходного шлифования с малой глубиной резания

|

| 0,5**5 |

| 0,5*45° |

| Рис. 277. Схема шлифования дна и боковых поверхностей шлицев профилированным кругом: а — конфигурация и размеры обрабатываемой шлицевой поверхности вала; б — схема наладки; в — схема профилирования круга |

и большими подачами. Этот способ обеспечивает наименьшее тепловыделение при шлифовании и высокое качество обработки.

|

|

При методе плоского глубинного профильного шлифования по целому без предварительной лезвийной обработки шлифовальный

Рис. 278. Схема устройства активного контроля при шлицешлифовании

Рис. 278. Схема устройства активного контроля при шлицешлифовании

|

на торцешлифовальном станке с прямоугольным столом

на торцешлифовальном станке с прямоугольным столом

|

круг врезается на глубину заданного профиля, и процесс шлифования осуществляется при очень медленной «ползучей» подаче стола. Весь заданный профиль шлифуется за один- два хода. Метод однопроходного плоского шлифования целесообразен при обработке заготовок повышенной твердости или пониженной обрабатываемости лезвийным инструментом.

Станки с круглым вращающимся столом более производительны, чем с прямоугольным столом, вследствие сокращения времени на реверсирование и перебеги стола, а также возможности повышения скорости перемещения стола.

На станках с возвратно-поступательным перемещением стола его скорость обычно не превышает 10 м/мин из-за инерционности механизма реверсирования стола. На станках с круглым столом скорость вращения стола достигает 20 — 30 м/мин, что особенно важно при шлифовании закаленных деталей, склонных к прижогам и трещинам. Поэтому при обработке большого числа мелких деталей, а также деталей, имеющих круглую или квадратную форму, целесообразно использовать станки с круглым столом. Эти станки менее универсальны, чем станки с прямо - угольным столом, поэтому их применяют в серийном и массовом производстве.

Шлифование торцом круга осуществляют на станках с прямоугольным и круглым столом, а также на двусторонних станках, на которых одновременно обрабатываются две параллельные плоские поверхности детали.

Торцешлифовальные станки с прямоугольным столом имеют наибольшее применение для шлифования направляющих поверх- нбстей, пазов, удлиненных плоских поверхностей и различных труднодоступных наклонных поверхностей (рис. 279).

Во избежание нагрева и деформации обрабатываемой поверхности при шлифовании с большим съемом, применяют сегментный шлифовальный круг на бакелитовой связке и уменьшают поверхность резания наклоном шлифовального круга (рис. 280). На черновых операциях наклон круга допускается до 2 мм, на чистовых операциях с высокими требованиями к отклонению от плоскости наклон круга не должен превышать 0,05 мм.

|

|

Наиболее производительная обработка достигается на станке с круглым вращающимся столом. Обработка ведется двумя методами: многопроходным и однопроходным (глубинным). При многопроходном шлифовании стол станка получает быстрое вращение (в среднем с окружной скоростью 15—20 м/мин); вертикальная подача шлифовального круга (на врезание) осуществляется периодически за один или несколько оборотов стола. При однопроходном шлифовании стол станка медленно вращается (в среднем с окружной скоростью 0,5 — 3,0 м/мин), и за один оборот стола снимается весь припуск. Многопроходное шлифование, осуществляемое на малых глубинах резания, сопровождается значительно меньшими силами резания и тепловыделением по сравнению с однопроходным шлифованием. Обрабатываемые детали, не требующие столь сильного зажима, как при глубинном шлифовании, меньше деформируются. Поэтому многопроходным шлифованием обеспечивается более точная обработка с достижением параметра шероховатости поверхности Ra = 0,4 -г 0,8 мкм.

|

|

|

Рис. 280. Следы абразивных царапин на шлифованной поверхности после обработки на торцешли- фовальных станках с разным наклоном круга:

а — с большим наклоном круга при обдирочном шлифовании; б — с малым наклоном круга на чистовых операциях шлифования; в — без наклона круга на прецизионных операциях шлифования с высокими требованиями к плоскостности

Рис. 280. Следы абразивных царапин на шлифованной поверхности после обработки на торцешли- фовальных станках с разным наклоном круга:

а — с большим наклоном круга при обдирочном шлифовании; б — с малым наклоном круга на чистовых операциях шлифования; в — без наклона круга на прецизионных операциях шлифования с высокими требованиями к плоскостности

|

Наладки отличаются простотой и универсальностью. Однако по производительности

многопроходное шлифование из-за больших затрат времени на установку, снятие и измерение обрабатываемых деталей значительно уступает однопроходному. Многопроходное шлифование возможно лишь на одношпин- дельных станках, При однопроходном шлифовании в зависимости от заданного припуска, требований точности, шероховатости поверхности и производительности применяют станки с одной, двумя, тремя, четырьмя и пятью шлифовальными головками. При этом загрузка, выгрузка и другие вспомогательные операции выполняются в течение основного времени обработки. При проектировании однопроходного шлифования необходимо учитывать, что снимаемый одним кругом припуск не должен превышать при предварительной обработке 0,7 мм и при окончательной обработке 0,3 мм; при этом параметр шероховатости поверхности обеспечивается не выше Ra = 0,4 мкм.

Однопроходное шлифование сопровождается выделением и концентрацией в детали большой теплоты и поэтому этот метод не рекомендуется для обработки тонкостенных деталей и труднообрабатываемых материалов, имеющих склонность к прижогам и трещинам.

|

|

Однопроходное шлифование требует многоместных наладок и прочного крепления обрабатываемых деталей; чаще применяют не электромагнитные устройства, а установочные приспособления с механическими зажимами. Метод однопроходного шлифования целесообразен для массового и серийного производства.

Для предупреждения прижогов шлифуемой поверхности лучше применять мягкие крупнозернистые круги на бакелитовой связке, а их форму выбирать исходя из площади обрабатываемой поверхности. Сплошной круг применяют для шлифования прерывистых поверхностей.

Одновременное шлифование двух параллельных поверхностей осуществляется на двусторонних торцешлифовальных станках (табл. 66). Двустороннее шлифование обеспечивает малые отклонения от параллельности и плоскостности боковых сторон при очень высокой производительности обработки. Основным недостатком двусторонних торцешлифовальных станков являются большие поверхности контакта режущего инструмента с деталью, вызывающие интенсивное выделение теплоты. Поэтому на таких станках применяют мягкие крупнозернистые шлифовальные круги на бакелитовой связке, работающие в режиме самозатачивания. Технологические возможности двустороннего торцешлифования показаны на примере обработки поршневых пальцев и колец.

На рис. 281 приведена схема шлифования торцов поршневого пальца. Длина пальцев 90 мм, диаметр 30 мм, снимаемый припуск 0,4 мм на сторону, круговая подача загрузочного

| Схема шлифования |

|

|

|

|

|

|

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Состав сооружений: решетки и песколовки: Решетки – это первое устройство в схеме очистных сооружений. Они представляют...

Наброски и зарисовки растений, плодов, цветов: Освоить конструктивное построение структуры дерева через зарисовки отдельных деревьев, группы деревьев...

История развития хранилищ для нефти: Первые склады нефти появились в XVII веке. Они представляли собой землянные ямы-амбара глубиной 4…5 м...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!