| Параметр

| Шлифование

|

| обдирочное

| чистовое

|

| Скорость:

|

|

|

| шлифовального

|

|

|

| круга, м/с

|

| 0,6

|

| поперечной по

| 2,3

|

| дачи на вреза

|

|

|

| ние, мм/мин

|

|

|

| Время, с:

|

|

|

| выхаживания

|

|

|

| основное

|

|

|

| Припуск, мм

| 0,3

| 0,1

|

| Стойкость круга

|

|

|

| между правкой, де

|

|

|

| талей

|

|

|

| Характеристика

| 24А25СМ2К5

| 24А16СМ1К5

|

| шлифовального

|

|

|

| круга

|

|

|

жаются в рабочую зону и устанавливаются на опорном ноже. После шлифования первая пара шипов передается в специальное кантова- тельное устройство, поворачивается на 90° и вновь устанавливается на ноже для обработки.

Шлифование шипов, закаленных с помощью ТВЧ до твердости HRC 60-66, осуществляется в две операции на следующих режимах (табл. 62).

Эти технологические условия обеспечивают точность размеров шипов с допуском 0,02 мм, отклонения от цилиндричности 0,006 мм, параметр шероховатости поверхности Ra — 0,32 мкм.

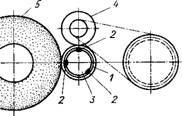

При бесцентровом шлифовании конусов (рис. 257) ось ведущего круга для создания прижима детали к упору наклонена на угол

Рис. 257. Схема наладки для шлифования конуса:

а — схема наладки; б — опорный нож; 1 и 5 — копирные линейки; 2 — ведущий круг; 3 — обрабатываемая деталь; 4 — шлифовальный круг

Рис. 257. Схема наладки для шлифования конуса:

а — схема наладки; б — опорный нож; 1 и 5 — копирные линейки; 2 — ведущий круг; 3 — обрабатываемая деталь; 4 — шлифовальный круг

|

Рис. 258. Пружинная подставка для поддержания неуравновешенной детали

Рис. 258. Пружинная подставка для поддержания неуравновешенной детали

|

0,5—1°. Опорный нож при этом должен быть наклонен наполовину угла конусности детали, а длина опорной поверхности ножа — должна быть на 15 — 20 мм больше длины конуса детали. У конусного шлифовального круга участок с меньшим диаметром работает с большей нагрузкой и быстрее изнашивается; поэтому шлифовальный и ведущий круги приходится править чаще. Для уменьшения числа правок следует применять ведущие круги максимальной твердости или изготовлять их из серого чугуна с крупнозернистой структурой. Чугунные круги правят резцом из твердого сплава на режимах правки алмазным инструментом. Правка кругов на конус осуществляется по копирным линейкам 7 и 5 (рис. 257).

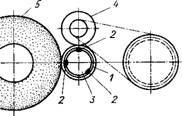

Рис. 259. Схема наладки для шлифования сферы шарового пальца: а — схема расположения кругов и профильной правки режущей поверхности; б — опорный нож для шлифования шаровой поверхности

Рис. 259. Схема наладки для шлифования сферы шарового пальца: а — схема расположения кругов и профильной правки режущей поверхности; б — опорный нож для шлифования шаровой поверхности

|

Неуравновешенные детали при шлифовав нии лежат на ноже неустойчиво, особенно в заключительной стадии, когда глубина резания незначительна. Специальная пружинная подставка поддерживает свешивающуюся часть детали 1 (рис. 258). Во избежание искажения формы шлифуемой поверхности и появления огранки пружина 3 поддержки 2 должна быть мягкой.

. П!i>

QEz

Рис. 260. Схема бесцентрового шлифования гильз на жестких опорах

Рис. 260. Схема бесцентрового шлифования гильз на жестких опорах

|

Шаровую поверхность 2 (рис. 259, а) шлифуют профильным кругом 3. Шлифовальный круг профилируется правящим устройством 4. Расстояние от вершины алмаза до оси вращения должно быть равно половине окончательного диаметра шара. Ось пиноли должна быть •расположена в плоскости средней части шлифовального круга. Для экономии алмазного инструмента шлифовальные круги устанавливают на станок с предварительной радиусной проточкой. Опорный нож 5 (рис. 259, б) цилиндрической частью устанавливают по оси радиусной выточки профильного круга 3. Ведущий круг 1 (см. рис. 259, я) имеет прямолинейную образующую и устанавливается по центру шара, соприкасаясь с обрабатываемой поверхностью на участке А. В процессе шлифования обрабатываемая деталь самоустанавливается в осевом направлении по радиусному профилю шлифовального круга, поэтому ось ведущего круга должна быть строго параллельна оси шлифовального круга. На современных станках профильная правка шлифовального круга алмазным роликом совмещается с шлифованием шаровой и конической поверхностей пальца за один установ.

Шлифование на жестких опорах (рис. 260) применяется для обработки тонкостенных деталей. Оно позволяет устранять отклонение от соосности наружного и внутреннего диаметров, а также разностенность втулок, гильз и других полых деталей типа колец. Заготовка в процессе шлифования базируется внутренней цилиндрической поверхностью на неподвижных опорах. Для этого на бесцентрово- шлифовальном станке вместо суппорта с опорным ножом установлен кронштейн с оправкой 3, на которой закреплены жесткие опоры 2. Обрабатываемая деталь 1 с помощью ведущих роликов 4 поджимается и вращается на этих опорах. Шлифовальный круг 5 в свою очередь прижимает деталь

к опоре 2 и копирует в процессе шлифования по наружному диаметру внутреннюю цилиндрическую поверхность.

Приспособление для шлифования гильз на жестких опорах показано на рис. 261. На столе подвижной бабки ведущего круга закреплена плита, несущая кронштейн 2 с оправкой 3. Вдоль оси оправки выполнены три продольных паза, в которых закреплены твердосплавные жесткие опоры 4. Опоры по длине оправки расположены двумя поясами соответственно шлифуемым поверхностям. Для облегчения установки обрабатываемой детали 1 на оправку 3 служит направляющий стакан 8 с заходным конусом, вынесенный за пределы рабочей зоны станка. На плите расположена стойка, на которой смонтирован узел 7 вращения ведущих роликов. В корпусе на оси б закреплены два ведущих абразивных ролика 5. Ролики изготовляют из нормального электрокорунда на вулканитовой связке твердостью Т. Вращение роликов осуществляется от привода вращения ведущего круга.

Для плавности и легкости вращения гильзы на жестких опорах необходимо, чтобы участки контакта жестких опор имели минимальную шероховатость (ita = 0,l мкм). Лучше всего эти участки доводить алмазной пастой.

В процессе шлифования разностенность гильз уменьшается с 50 — 250 до 10 — 20 мкм. Простота наладки и установки гильзы на станок позволила повысить производительность операции примерно в 2 раза по сравнению с шлифованием на центровых круглошлифо- вальных станках.

При врезном шлифовании можно одновременно шлифовать шейку и торец. Для этого ведущий круг достаточно наклонить на 0,5° и снять упор, ограничивающий перемещение заготовки. Для подобных наладок станок необходимо оборудовать приспособлением для правки торца шлифовального круга. Припуск со стороны торца не следует допускать более 0,1 мм.

Механизация загрузки и выгрузки деталей. При бесцентровом врезном шлифовании ручная загрузка и выгрузка обрабатываемых деталей неудобна и небезопасна. Поэтому важно механизировать эти работы.

Рис. 261. Приспособления для шлифования гильз на жестких опорах

Рис. 261. Приспособления для шлифования гильз на жестких опорах

|

Примеры устройств механизированной загрузки и выгрузки ступенчатых валиков показаны на рис. 262 — 265. В начале цикла шлифования, когда ведущий круг отведен для выгрузки готовой детали (рис. 262, а), столб заготовок удерживается в магазине 4 отсекате- лем 3, а подготовленная к шлифованию деталь 2 — пружинным ограничителем 1. При

Короткие ступенчатые пальцы (рис. 265) из бункера 1 скатываются в желоб 2 с помощью ворошителя, у которого кулачки 10 непрерывно качаются от пневмоцилиндра 9 вверх и вниз. Нижняя деталь в желобе оказывается на опорном ноже 4 и штоком 8 проталкивается между кругами 3 и 5 в зону шлифования. Шток получает команду от кулачка б, закрепленного на планшайбе ведущего круга, через направляющий пневмораспределитель 7. После окончания цикла шлифования деталь скатывается с опорного ножа в приемный паз ведущего круга и выпадает из него в лоток.

талей

талей

|

Механизм для загрузки четырех деталей (рис. 266) имеет направляющую колонну 1 с подъемно-поворотным рукавом 2. В рукаве установлен короткий конвейер, с помощью которого в два приема загружаются на рукав четыре* поршня 3. Затем рукав поднимается и, поворачиваясь в горизонтальной плоскости на угол 90°, устанавливается в одну линию с направляющим устройством бесцентрово-шли- фовального станка. Цикл работы станка полностью автоматизирован. На длинном штоке гидроцилиндра закреплена гребенка 8. Перемещаясь, она передвигает все четыре поршня на рабочие позиции между кругами 5 и 7. Вслед за этим происходит быстрый подвод бабки 4 с ведущими кругами 5, а поршни опускаются на опорный нож 6. Затем включается рабочая подача. В то же время поворотный рукав 2 отходит в исходное положение. После установки поршней на опорный нож гребенка также возвращается в исходное положение, а рукав с новой партией поршней начинает подниматься. В конце ускоренного отхода бабки гребенка вновь передвигает поршни, одновременно выталкивая обработанные детали на склиз.

Шлифование отверстий

Технологические особенности. Отверстия в деталях на внутришлифовальных станках обрабатывают напроход и врезанием. Способ врезания используют при обработке коротких, фасонных и глухих отверстий, не имеющих канавок для выхода круга. Во всех остальных случаях применяют шлифование напроход, обеспечивающее более высокую точность и меньший параметр шероховатости поверхности.

|

Основные схемы внутреннего шлифования приведены на рис. 267. При шлифовании напроход обработка, как правило, ведется в одну операцию. В серийном и массовом производстве на внутришлифовальных станках обеспечивается обработка с точностью 5 — 6-го квалитета и параметром шероховатости поверхности Ra = 0,63 -г 2,5 мкм. При длительном выхаживании достигается параметр шероховатости поверхности Ra = 0,4 мкм. Учитывая малые жесткость шпинделя шлифовальной головки и диаметр абразивного круга, необходимо на операциях внутреннего шлифования снимать минимальные припуски (табл. 63). Диаметр абразивного круга выбирают наибольший, допустимый диаметром обрабатываемого отверстия.

Диаметр шлифуемого отверстия детали, мм

До 30... Св. 30 до 80. «80» 125. «.125» 160. «160» 200. «200» 250.

Высоту (ширину) круга принимают в зависимости от длины обрабатываемого отверстия:

Длина шлифуемой поверхности, мм. Высота круга, мм.

Длина шлифуемой поверхности, мм. Высота круга, мм.

Для отверстий диаметром d < 30 мм диаметр шлифовального круга выбирают на 1,5 — 3 мм меньше диаметра шлифуемого отверстия. Это обусловлено увеличением режущей поверхности инструмента и стремлением применить наибольший диаметр шпинделя. При малой разнице между диаметрами круга и отверстия образуется большая поверхность контакта круга с деталью, что приводит к концентрации теплоты на обрабатываемой поверхности. При обработке материалов, склонных к шлифовочным прижогам и трещинам, с целью уменьшения тепловыделения применяют мягкие круги и снижают скорости шлифования. Для отверстий диаметром свыше 200 мм диаметр круга в основном определяется диаметром шпинделя шлифовальной бабки.

| Отношение диаметра шлифовального круга к диаметру отверстия детали

0,95 0,90 0,85-0,80 0,75 0,70 0,65

|

| 10 12 16 20 25

8 10 13 16 20

32 40 50 60 80

25 32 40 50 63

|

При малой жесткости шпинделя станка увеличение скорости шлифовального круга особенно заметно влияет на повышение производительности, точности и снижение параметра шероховатости поверхности. Выбор скорости шлифовального круга ограничивается опасностью прижогов из-за увеличенной поверхности контакта круга с деталью и трудностью подвода охлаждающей жидкости.

Материал деталей vK, м/с

Стали:

конструкционные и низколегированные 30 — 45

высоколегированные, трудношли-

фуемые............................................. 20 — 25

Чугун........................................................ 20-30

Сплавы:

твердый............................................ 12 — 20

цветные............................................. 20 — 30

Стекло...................................................... 8—12

Пластмассы и резина.............................. 15 — 20

Скорость вращения детали должна составлять 0,015 — 0,03 от скорости шлифовального круга; при этом большие значения выбирают при шлифовании материалов, склонных к прижогам и трещинам. При шлифовании с продольной подачей перебег круга с каждой стороны должен быть равен 7з> но не более 1/2 высоты круга. Круг из отверстия выводится лишь по окончании шлифования или для правки. Продольная подача не должна превышать 3/4 высоты круга на один оборот детали. Число двойных ходов стола и частота вращения детали не должны составлять передаточного отношения, равного целому числу.

63. Припуск (мм) на шлифование отверстий (по диаметру)

|

|

|

|

|

|

| Длина отверстия,

| мм

|

|

|

|

| |

| Диаметр отверстий, мм

| До 25

| Св. 25

| до 50

| Св. 50 до 100

| Св.

до

| 100 150

| Св.

до

| 150 200

| Св.

до

| 200 300

| | До

|

| 0,07-

| 0,1

| 0,10-

| 0,12

| _

|

|

|

|

|

|

| | Св.

| 10 до 18

| 0,12-

| 0,15

| 0,12-

| 0,15

| 0,15-0,18

|

|

|

|

|

|

| | »

| 18» 30

| 0,12-

| 0,15

| 0,15-

| 0,18

| 0,18-0,22

| 0,20-

| -0,25

|

|

|

|

| | »

| 30» 50

| 0,18-

| 0,22

| 0,22-

| ■0,27

| 0,25-0,30

| 0,25-

| -0,30

| 0,30-

| -0,35

| 0,40-

| -0,50

| | »

| 50» 80

| 0,20-

| 0,25

| 0,25-

| 0,30

| 0,25-0,30

| 0,35-

| -0,40

| 0,40-

| -0,45

| 0,45-

| -0,55

| | »

| 80» 120

| 0,25-

| 0,30

| 0,25-

| 0,30

| 0,30-0,35

| 0,40-

| -0,45

| 0,45-

| -0,50

| 0,50-

| -0,60

| | »

| 120» 180

| 0,30-

| 0,35

| 0,35-

| 0,40

| 0,40-0,45

| 0,45-

| -0,50

| 0,55-

| -0,60

| 0,55-

| -0,65

| | »

| 180» 250

| 0,40-

| 0,45

| 0,45-

| 0,50

| 0,45-0,50

| 0,50-

| -0,55

| 0,60-

| -0,65

| 0,65-

| -0,75

| | »

|

| 0,40-

| 0,50

| 0,50-

| 0,55

| 0,50-0,55

| 0,55-

| -0,60

| 0,60-

| -0,70

| 0,65-

| -0,75

| |

Установка и закрепление обрабатываемой детали. На внутришлифовальных станках заготовки обрабатывают в кулачковых и мембранных патронах, а также на жестких опорах (башмаках). Кулачковые патроны широко используют в единичном и мелкосерийном производствах; такие патроны допускают обработку деталей с большим диапазоном установочных наружных диаметров.

В массовом и серийном производстве целесообразно применять мембранные патроны, обеспечивающие более точную установку обрабатываемой детали (рис. 268). Под действием штока 12 пневмоцилиндра диск мембраны прогибается, кулачки разжимаются, и зубчатое колесо 19 свободно входит в патрон 15. При отводе штока мембрана упругими силами возвращается в исходное положение, сближает кулачки и зажимает деталь. Базой при установке зубчатого колеса в патроне служит делительная окружность и торец колеса. При установке колеса во впадины зубьев закладывают ролики 13; колесо с роликами вставляют до упора в пальцы 14 патрона, и кулачки зажимают его по роликам.

Для удобства установки роликов применяют сепаратор 16, в котором ролики 13 свободно вращаются на осях. Для прямозубых колес используют сепаратор с цельными роликами, а для косозубых — с роликами, навитыми в виде пружины.

Мембранный патрон устанавливают на планшайбе 11, у которой посадочное гнездо шлифуется непосредственно на станке по установочному диаметру патрона D так, чтобы он входил в гнездо без зазора, а опорный торец не имел биения.

Базовые места в патроне шлифуют также непосредственно на станке. Внутренний диаметр вкладышей 17 шлифуют по установочному кольцу 18. Диаметр установочного кольца выбирают так, чтобы при зажиме его в посадочном гнезде кулачки патрона сближались по диаметру на 0,08 — 0,12 мм. Этому значению

| Рис. 268. Схемы наладки для шлифования отверстия и торца зубчатого колеса: а — мембранный патрон; б — схема установки зубчатого колеса на роликах; в — схема измерения обрабатываемого отверстия автокалибром

|

14 Под ред. А. Г. Косиловой и Р. К. Мещерякова, т. 1

б)

должна равняться разность размеров внутреннего диаметра вкладышей при разжатом состоянии патрона и после зажима в нем установочного кольца. Посадочное гнездо под кольцо 18 также шлифуют на месте по диаметру установочного кольца, когда патрон находится в сжатом состоянии. Торцовое биение кольца при установке не должно превышать 0,02 мм. Пальцы 14 патрона шлифуют одновременно с вкладышами; торцовое биение их не должно превышать 0,01 мм.

Внутренний диаметр вкладышей Dx шлифуют до такого размера, при котором эталонная шестерня с роликами плотно входит в кулачки. Эталонную шестерню отбирают из числа производственных шестерен с наибольшей допустимой толщиной зубьев.

На точность установки шестерни влияет величина, на которую расходятся кулачки патрона: чем она меньше, тем патрон работает точнее.

Точность и надежность установки шестерни в патроне зависят также от числа роликов в сепараторе. Так, при установке шестерни на шести роликах погрешности установки уменьшаются в 1,5 — 2 раза по сравненйю с установкой той же шестерни на трех роликах.

Мембранные патроны применяют при шлифовании колец шарикоподшипников (рис. 269). Они отличаются большим числом кулачков 7, расположенных по окружности, что способствует более точному центрированию заготовки.

Рис. 269. Мембранный патрон с винтовым центрированием обрабатываемой детали: 1 — планшайба; 2 — мембрана; 3 — упоры; 4 — винты; 5 — обрабатываемая деталь; 6 — гайка; 7 - кулачки

Рис. 269. Мембранный патрон с винтовым центрированием обрабатываемой детали: 1 — планшайба; 2 — мембрана; 3 — упоры; 4 — винты; 5 — обрабатываемая деталь; 6 — гайка; 7 - кулачки

|

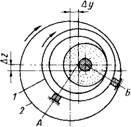

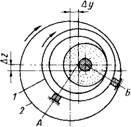

Шлифование на жестких опорах (башмаках) применяют для обработки отверстий во втулках, имеющих шлифованный торец. Заготовка лежит на жестких опорах А и Б (рис. 270) и поджимается плоским шлифованным торцом к вращающемуся электромагнитному патрону на шпинделе передней бабки. Сила трения между контактирующими поверхностями патрона и заготовки вращает последнюю. Заготовка на опорах А и Б располагается эксцентрично относительно оси вращения шпинделя. Этим создается проскальзывание между планшайбой и заготовкой, необходимое для поджатия наружной базой заготовки к опорам А и Б. При шлифовании на жестких опорах внутренняя поверхность копирует форму наружной базы и обеспечивает равностенность втулки. Шлифование на жестких опорах широко применяют при обработке колец шарикоподшипников.

Измерение в процессе шлифования. На вну- тришлифовальных станках цикл шлифования осуществляется автоматически. Необходимы средства активного контроля, управляющие циклом и обеспечивающие заданный размер. По мере приближения к заданному размеру механизм активного контроля дает команду исполнительным органам станка на уменьшение поперечной подачи круга, чистовую правку, выхаживание и отвод круга. Активный контроль осуществляют мерительными автокалибрами и рычажно-следящими устройствами.

Использование автокалибров показано на примере шлифования отверстия шестерен (см.

рис. 268). Допуск на диаметр отверстия 0,025 мм, биение базового торца относительно оси отверстия до 0,05 мм. После установки детали в патроне оператор вручную подводит шлифовальный круг до начала шлифования и включает самоход. Далее процессом управляет механизм активного контроля. Шток с закрепленным на нем измерительным калибром 2 (рис. 268, в) при возвратно-поступательном движении в полом шпинделе передней бабки подводит калибр до упора к шлифуемому отверстию с нерабочей стороны. Калибр выполнен ступенчатым. Когда диаметр отверстия достигает размера калибр входит в отверстие передней частью и через рычаг 3 и шток 4 размыкает контакт 5 в электроконтактной головке, сообщая при этом команду на правку круга. После правки шлифование продолжается. При достижении размера d2 калибр полностью входит в отверстие, размыкает контакт б, и шлифовальный круг отходит в исходное положение. Для повышения точности работы применяют плавающие калибры. Плавание калибра обеспечивается с помощью зазора 0,5 мм между штоком 1 и направляющей втулкой 7, а также зазора 0,05 мм при посадке калибра 2 на болте 8.

Резиновая прокладка 9 предупреждает проникновение абразивной пыли в зазор. Для направления при входе в отверстие на калибре создана конусная заборная часть, а для уменьшения изнашивания рабочей поверхности припаяны твердосплавные вставки 10. По опыту ЗИЛа, плавающие калибры надежно обеспечивают точность измерения 6-го квалитета. Измерение калибрами с нерабочей стороны детали позволяет использовать круг наибольшего диаметра и этим повысить производительность процесса. Измерительная поверхность калибра для шлицевых отверстий выполняется

Рис. 270. Схема внутреннего шлифования на жестких опорах: / — обрабатываемая деталь; 2 — ведущая планшайба; Az и Ду — смещение оси обрабатываемой детали относительно оси планшайбы

Рис. 270. Схема внутреннего шлифования на жестких опорах: / — обрабатываемая деталь; 2 — ведущая планшайба; Az и Ду — смещение оси обрабатываемой детали относительно оси планшайбы

|

Рис. 271. Схема прибора активного контроля при внутреннем шлифовании: а — схема измерения; б — схема шлифования

Рис. 271. Схема прибора активного контроля при внутреннем шлифовании: а — схема измерения; б — схема шлифования

|

сплошной, а для гладких отверстии — прерывистой.

Использование рычажно-следящего устройства показано на примере шлифования желобов колец шарикоподшипников (рис. 271). Измерительный рычаг 1 с алмазным наконечником А вводится в желоб. В процессе шлифования по мере увеличения диаметра желоба шток 2 поднимается; под действием кольца 3 плоская крестообразная пружина 4 изгибается и отклоняет подвижный контакт 5; при его отходе от неподвижного контакта б дается команда исполнительным органам станка на переход с чернового шлифования на чистовое. В этот момент зажигается сигнальная лампочка 7. По достижении заданного размера подвижный контакт 5 замыкается с неподвижным контактом 8, процесс шлифования прекращается; зажигается сигнальная лампочка 9. Желоб шлифуется с допуском ± 0,015 мм.

При работе без автоматического цикла для измерения размера отверстия в процессе шлифования часто применяют двухстрелочный

Рис. 272. Схема индикаторного рычажного прибора для визуального измерения при внутреннем шлифовании

Рис. 272. Схема индикаторного рычажного прибора для визуального измерения при внутреннем шлифовании

|

рычажный прибор (рис. 272). Измерительные наконечники А и Б через рычаги 1 и 2 под действием плоских пружин 3 и 4 соприкасаются со шлифуемой поверхностью. Суммарное перемещение обоих наконечников воспринимает рычаг 5, закрепленный на плоской пружине в точке Е, и передает индикатору 6. Преимущество такой измерительной схемы состоит в том, что она не требует точной фиксации измерительного прибора в вертикальном положении. Рычажно-следящие устройства используют при шлифовании отверстий больших диаметров (100 мм и более), глухих отверстий и внутренних сферических поверхностей с точностью 5-го квалитета. Автокалибры применяют для контроля деталей с диаметром отверстий до 100 мм, а также

Рис. 273. Схема автоматического получения заданного размера обрабатываемого отверстия при шлифовании методом до упора

Рис. 273. Схема автоматического получения заданного размера обрабатываемого отверстия при шлифовании методом до упора

|

при шлифовании отверстий, имеющих шлицы и шпоночные канавки, с точностью 6-го квалитета.

При шлифовании деталей с точностью 8 —9-го квалитета обработкой можно управлять без устройств активного контроля, применяя жесткие упоры (рис. 273). На неподвижном кожухе маховика поперечной подачи шлифовального круга установлены конечные электровключатели 1 и 2, а на ободе маховика 3 установлен упор 4. В процессе шлифования маховик 3 поворачивается и подводит упор 4 к включателям. Электровключатель 1 дает команду на правку круга и переход с черновой подачи на чистовую, электровключатель 2 — на отвод шлифовального круга и остановку станка. Загрузка и выгрузка деталей автоматизированы. Например, при шлифовании отверстий у колец шарикоподшипников (рис. 274) детали, подлежащие обработке, загружаются в наклонный лоток 7. Шлифуемая де-

тъ j базируется на ролиш 1-й и вращайся от ведущего ролика 6 (положение /). По окончании шлифования нажимной ролик 4 отводится от детали. Кулиса 7 поворачивается по часовой стрелке и плечом выносит обработанную деталь из рабочей зоны на разгрузочный лоток 8 (положение II и III). В конце хода кулисы 7 поднимается упор 2, нижняя деталь скатывается из лотка 1 на периферийную поверхность кулисы (положение III). Затем кулиса опускается и вносит деталь в рабочую зону на ролики 5 и 6 (положение IV). Подобные наладки можно использовать для шлифования колец и втулок с цилиндрическим и коническим отверстиями.

Плоское шлифование

Шлифование периферией круга. Плоское шлифование выполняется на станках, работающих периферией или торцом круга. Шлифование торцом круга производительное, так как в резании одновременно участвует большее число режущих зерен. Однако большой контакт круга с деталью при шлифовании торцом вызывает интенсивное выделение теплоты в процессе шлифования, что нередко приводит к деформациям, прижогам и трещинам на обрабатываемых поверхностях.

При шлифовании периферией круга поверхность контакта и число одновременно режущих зерен значительно уменьшаются, поэтому снижаются производительность, количество выделяемой теплоты и деформации. Последнее особенно важно для получения высокой точности шлифования маложестких и тонких деталей.

Станки, работающие периферией круга, более универсальны. Они обрабатывают плоские и фасонные поверхности, прямобочные и профильные канавки, тонкостенные детали и трудношлифуемые материалы, склонные к прижогам. Поэтому способ шлифования периферией круга широко применяют в единичном и мелкосерийном производстве, при которых требуются универсальные наладки. В массовом и серийном производстве этот способ применяют в тех случаях, когда нельзя использовать шлифование торцом (профильное шлифование, шлицешлифование и обработка трудношлифуемых материалов).

| Рис. • 274. Схема действия механизма автоматической загрузки и выгрузки деталей на бесцентровом виутришлифовальном станке

|

Шлифование периферией круга осуществляется на станках с прямоугольным и круглым столами. Наиболее универсальным является шлифование на станках с прямоугольным столом, на котором преимущественно обрабатываются детали удлиненной формы, с буртами, пазами, канавками, неустойчивые с недостаточно развитой базой и детали, у которых требуется обработать фасонные поверхности. При обработке последних круг профилируется в процессе правки.

В массовом и крупносерийном производстве правящие устройства для профилирования расположены на шлифовальной бабке. Наиболее часто применяемые схемы профилирования приведены в табл. 64.

В мелкосерийном и единичном производстве заданный профиль на шлифовальном круге можно получить с помощью съемного приспособления, установленного на стол станка (рис. 275, а). Правящий алмаз 3 закреплен

Рис. 257. Схема наладки для шлифования конуса:

а — схема наладки; б — опорный нож; 1 и 5 — копирные линейки; 2 — ведущий круг; 3 — обрабатываемая деталь; 4 — шлифовальный круг

Рис. 257. Схема наладки для шлифования конуса:

а — схема наладки; б — опорный нож; 1 и 5 — копирные линейки; 2 — ведущий круг; 3 — обрабатываемая деталь; 4 — шлифовальный круг

Рис. 258. Пружинная подставка для поддержания неуравновешенной детали

Рис. 258. Пружинная подставка для поддержания неуравновешенной детали

Рис. 259. Схема наладки для шлифования сферы шарового пальца: а — схема расположения кругов и профильной правки режущей поверхности; б — опорный нож для шлифования шаровой поверхности

Рис. 259. Схема наладки для шлифования сферы шарового пальца: а — схема расположения кругов и профильной правки режущей поверхности; б — опорный нож для шлифования шаровой поверхности

Рис. 260. Схема бесцентрового шлифования гильз на жестких опорах

Рис. 260. Схема бесцентрового шлифования гильз на жестких опорах

Рис. 261. Приспособления для шлифования гильз на жестких опорах

Рис. 261. Приспособления для шлифования гильз на жестких опорах

талей

талей

Рис. 269. Мембранный патрон с винтовым центрированием обрабатываемой детали: 1 — планшайба; 2 — мембрана; 3 — упоры; 4 — винты; 5 — обрабатываемая деталь; 6 — гайка; 7 - кулачки

Рис. 269. Мембранный патрон с винтовым центрированием обрабатываемой детали: 1 — планшайба; 2 — мембрана; 3 — упоры; 4 — винты; 5 — обрабатываемая деталь; 6 — гайка; 7 - кулачки

Рис. 270. Схема внутреннего шлифования на жестких опорах: / — обрабатываемая деталь; 2 — ведущая планшайба; Az и Ду — смещение оси обрабатываемой детали относительно оси планшайбы

Рис. 270. Схема внутреннего шлифования на жестких опорах: / — обрабатываемая деталь; 2 — ведущая планшайба; Az и Ду — смещение оси обрабатываемой детали относительно оси планшайбы

Рис. 271. Схема прибора активного контроля при внутреннем шлифовании: а — схема измерения; б — схема шлифования

Рис. 271. Схема прибора активного контроля при внутреннем шлифовании: а — схема измерения; б — схема шлифования

Рис. 272. Схема индикаторного рычажного прибора для визуального измерения при внутреннем шлифовании

Рис. 272. Схема индикаторного рычажного прибора для визуального измерения при внутреннем шлифовании

Рис. 273. Схема автоматического получения заданного размера обрабатываемого отверстия при шлифовании методом до упора

Рис. 273. Схема автоматического получения заданного размера обрабатываемого отверстия при шлифовании методом до упора