Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Топ:

Выпускная квалификационная работа: Основная часть ВКР, как правило, состоит из двух-трех глав, каждая из которых, в свою очередь...

Процедура выполнения команд. Рабочий цикл процессора: Функционирование процессора в основном состоит из повторяющихся рабочих циклов, каждый из которых соответствует...

Марксистская теория происхождения государства: По мнению Маркса и Энгельса, в основе развития общества, происходящих в нем изменений лежит...

Интересное:

Что нужно делать при лейкемии: Прежде всего, необходимо выяснить, не страдаете ли вы каким-либо душевным недугом...

Национальное богатство страны и его составляющие: для оценки элементов национального богатства используются...

Лечение прогрессирующих форм рака: Одним из наиболее важных достижений экспериментальной химиотерапии опухолей, начатой в 60-х и реализованной в 70-х годах, является...

Дисциплины:

|

из

5.00

|

Заказать работу |

Содержание книги

Поиск на нашем сайте

|

|

|

|

Одним из перспективных методов улучшением технологии сварки является магнитным управлением. С помощью магнитных полей можно оказать влияние на поведение дуги, перенос электродного металла, формирование сварных швов и кристаллизацию расплава ванны. Магнитные поля, используемые для управления сварочными процессами подразделяют на поперечные, продольные и радиальные. Поперечным полем называют такое, силовые линии которого перпендикулярны оси электрода; в продольных магнитных полях силовые линии соосны оси электрода, в радиальном поле силовые линии направлены радиально оси электрода.

Рис.1 Схема взаимодействия дуги с поперечным, продольным, и радиальным магнитным полем (слева на право): 1 — дуга; 2 — силовые линии

магнитного поля; 3 — электромагнитная сила

В свою очередь в поперечных магнитных полях силовые линии могут быть ориентированы параллельно и перпендикулярно направлению сварки. В зависимости от питания магнитных устройств поля могут быть постоянными, переменными и импульсными.

Поперечное магнитное поле применяется для изменения геометрических параметров сварного шва. Отклонением дуги углом вперед можно уменьшить глубину проплавления и увеличить ширину шва. При отклонении дуги углом назад произойдет увеличение глубины проплавления и уменьшение ширины шва; если поперечное магнитное поле будет переменным, то с его помощью можно колебать дугу вдоль или поперек сварочной ванны. Это позволит повысить скорость сварки при высоком качестве формирования швов. Такое использование поперечных магнитных полей достаточно хорошо изучено и широко применяется в сварочном производстве.

Продольные и радиальные магнитные поля, воздействуя на дугу, также меняют ее характеристики. Под действием таких полей происходит вращение дуги вокруг своей оси. Вращающиеся дуга приобретает устойчивое положение в пространстве, что стабилизирует режимы сварки. Продольное магнитное поле влияет не только на дугу, но и на жидкий метал сварочной ванны. Это воздействие улучшает формирование сварного шва, а так же способствует образованию мелкодисперсной структуры. Воздействие поперечных, продольных и радиальных магнитных полей в настоящие время практически исчерпало свои возможности, поэтому на кафедре сварки начались исследования влияния встречных магнитных полей на сварочную дугу. Под действием таких полей можно изменить форму дуги преобразуя ее из цилиндрической в плоскую, что приведет к увеличению проплавлению и уменьшению ширины шва. Это позволит значительно повысить скорость сварки.

|

|

Действие магнитных полей на электрическую дугу

Магнитные поля могут образовываться вокруг проводника, электрод—дуга—металл. Явление магнитного дутья появляется при отклонении электрической дуги магнитными полями. На дугу может влиять как собственное магнитное поле, так и постороннее магнитное поле.

Влияние собственного магнитного поля. При этом действие несимметричного подвода тока относительно оси электрода может вызвать отклонение дуги (рис. 5).

Рис. Действие на электрическую дугу собственного магнитного поля:

а — несимметричный подвод тока и отклонение дуги; б — симметричный подвод тока и нормальное положение дуги

Вывод

Для расширения технологических возможностей электродуговой сварки применяются поперечные, продольные и радиальные магнитные поля. Использование встречных управляющих магнитных полей позволяет увеличить длину и уменьшить ширину активного пятна, что способствует улучшению качества и повышению производительности аргонодуговой сварки.

Методы борьбы с нестабильным горением дуги.

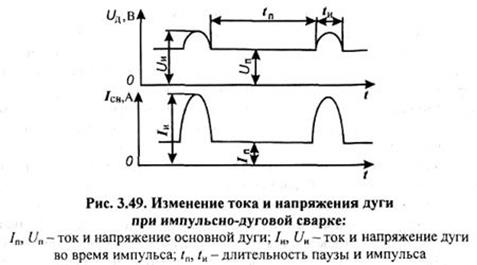

Для улучшения технологических свойств дуги применяют периодическое изменение ее мгновенной мощности - импульсно-дуговая сварка. Теплота, выделяемая основной дугой, недостаточна для плавления электродной проволоки со скоростью, равной скорости ее подачи.

Вследствие этого длина дугового промежутка уменьшается. Под действием импульса тока происходит ускоренное расплавление электрода, обеспечивающее формирование капли на его конце. Резкое увеличение электродинамических сил сужает шейку капли и сбрасывает

ее в направлении сварочной ванны в любом пространственном положении.

Можно использовать одиночные импульсы (рис. 3.49) или группу импульсов с одинаковыми или различными параметрами. В последнем случае первый или первые импульсы ускоряют расплавление электрода, а последующие сбрасывают каплю электродного металла в сварочную ванну. Устойчивость процесса зависит от соотношения основных параметров (величины и длительности импульсов и пауз). Соответствующим подбором тока основной дуги и импульса можно повысить скорость расплавления электродной проволоки, изменить форму и размеры шва, а также уменьшить нижний предел сварочного тока, обеспечивающий устойчивое горение дуги.

При достаточно высоких плотностях постоянного по величине (без импульсов или с импульсами) сварочного тока обратной полярности и при горении дуги в инертных газах может наблюдаться очень мелкокапельный перенос электродного металла. Название "струйный" он получил потому, что при его наблюдении невооруженным глазом создается впечатление, что расплавленный металл стекает в сварочную ванну с торца электрода непрерывной струей. Изменение характера переноса электродного металла с капельного на струйный происходит при увеличении сварочного тока до "критического" для данного диаметра электрода.

Значение критического тока уменьшается при активировании электрода (нанесении на его поверхность тем или иным способом некоторых легкоионизирующих веществ), увеличении вылета электрода. Изменение состава защитного газа также влияет на значение критического тока. Например, добавка в аргон до 5 % кислорода снижает значение критического тока. При сварке в углекислом газе без применения специальных мер получить струйный перенос электродного металла невозможно. Он не получен и при использовании тока прямой полярности.

При переходе к струйному переносу поток газов и металла от электрода в сторону сварочной ванны резко интенсифицируется благодаря сжимающему действию электромагнитных сил. В результате под дугой уменьшается прослойка жидкого металла, в сварочной ванне появляется местное углубление. Повышается теплопередача к основному металлу, и шов приобретает специфическую форму с повышенной глубиной проплавления по его оси. При струйном переносе дуга очень стабильна -колебаний сварочного тока и напряжений не наблюдается. Сварка возможна во всех пространственных положениях.

Характер неисправности - Нестабильное горение дуги, сильное разбрызгивание металла при сварке.

Причина неисправности - Неправильно подобран сварочный ток. Сила тока должна соответствовать рекомендуемым значениям, указанным на пачке электродов или 25-40А на 1 мм диаметра электрода.

Можно использовать одиночные импульсы (рис. 3.49) или группу импульсов с одинаковыми или различными параметрами. В последнем случае первый или первые импульсы ускоряют расплавление электрода, а последующие сбрасывают каплю электродного металла в сварочную ванну. Устойчивость процесса зависит от соотношения основных параметров (величины и длительности импульсов и пауз). Соответствующим подбором тока основной дуги и импульса можно повысить скорость расплавления электродной проволоки, изменить форму и размеры шва, а также уменьшить нижний предел сварочного тока, обеспечивающий устойчивое горение дуги.

При достаточно высоких плотностях постоянного по величине (без импульсов или с импульсами) сварочного тока обратной полярности и при горении дуги в инертных газах может наблюдаться очень мелкокапельный перенос электродного металла. Название "струйный" он получил потому, что при его наблюдении невооруженным глазом создается впечатление, что расплавленный металл стекает в сварочную ванну с торца электрода непрерывной струей. Изменение характера переноса электродного металла с капельного на струйный происходит при увеличении сварочного тока до "критического" для данного диаметра электрода.

Значение критического тока уменьшается при активировании электрода (нанесении на его поверхность тем или иным способом некоторых легкоионизирующих веществ), увеличении вылета электрода. Изменение состава защитного газа также влияет на значение критического тока. Например, добавка в аргон до 5 % кислорода снижает значение критического тока. При сварке в углекислом газе без применения специальных мер получить струйный перенос электродного металла невозможно. Он не получен и при использовании тока прямой полярности.

При переходе к струйному переносу поток газов и металла от электрода в сторону сварочной ванны резко интенсифицируется благодаря сжимающему действию электромагнитных сил. В результате под дугой уменьшается прослойка жидкого металла, в сварочной ванне появляется местное углубление. Повышается теплопередача к основному металлу, и шов приобретает специфическую форму с повышенной глубиной проплавления по его оси. При струйном переносе дуга очень стабильна -колебаний сварочного тока и напряжений не наблюдается. Сварка возможна во всех пространственных положениях.

Характер неисправности - Нестабильное горение дуги, сильное разбрызгивание металла при сварке.

Причина неисправности - Неправильно подобран сварочный ток. Сила тока должна соответствовать рекомендуемым значениям, указанным на пачке электродов или 25-40А на 1 мм диаметра электрода.

|

|

|

|

|

|

|

|

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Историки об Елизавете Петровне: Елизавета попала между двумя встречными культурными течениями, воспитывалась среди новых европейских веяний и преданий...

Адаптации растений и животных к жизни в горах: Большое значение для жизни организмов в горах имеют степень расчленения, крутизна и экспозиционные различия склонов...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!