Общие положения

Размерной цепью называется группа связанных между собой раз-

меров, образующих замкнутый контур и служащих решению постав-

ленной задачи согласования допусков на один, или часть этих размеров,

или даже на все размеры. Основной особенностью любой размерной це-

пи является двоякий характер связи между ее размерами: наряду

с внешне очевидной геометрической (конструкторской) связью есть

еще и причинно-следственная (технологическая) зависимость одного

из размеров цепи от каждого из остальных. Это звено цепи называется

замыкающим, а все остальные – составляющими звеньями. Выявле-

ние замыкающего звена и графическое построение контура размерной

цепи представляет важнейшую часть решения задачи согласования до-

пусков, поэтому оно будет рассмотрено на конкретных примерах.

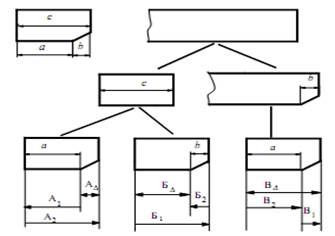

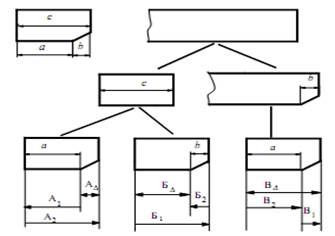

Подетальные размерные цепи. На рис. 2 изображена листовая де-

таль в виде прямоугольника со скошенным углом.

Продольные размеры могут быть заданы различно – любой комбина-

цией из трех размеров (а, в и с) по два. Геометрически и формально-

аналитически выбор этой комбинации кажется безразличным, но техноло-

гически один из трех размеров всегда оказывается зависящим от двух дру-

гих. Характер этой зависимости определяется принятой последовательно-

стью изготовления детали. Различные варианты показаны на рис. 2.

Из исходного полосового проката сначала может быть вырезана

прямоугольная карточка длиной с, а может быть обрезан скос по разме-

ру в. Скос на карточке может быть обрезан с разметкой по стороне а,

тогда размер в самого скоса будет зависеть от возможных ошибок раз-

меров а и с. Если же скос на карточке размечается по размеру в, то раз-

мер а станет зависимым от размеров в и с. Размер с будет зависеть от

размеров а и в, если на полосе со скосом сделать разрез с разметкой его

положения от конца скоса по размеру а.

Рис. 2. Различные варианты последовательности вырезки детали

и формирование размерной цепи

Основные расчетные схемы нагрева металла сварочными

Источниками тепла

Так как характер распространения тепла в теле сильно зависит от его формы и размеров, то для расчетов принимают следующие схемы нагреваемого тела (рис.3.3).

1. Бесконечное тело – тело, которое имеет такую протяженность по координатным осям, при которой его границы не влияют на характер теплового поля.

2. Полубесконечное тело – тело, имеющее только одну граничную поверхность z = 0, со стороны которой действует источник тепла. Такая схема может использоваться при наплавке валика на поверхность массивного тела.

Рис. 3.3. Схемы нагрева металла сварочными источниками тепла.

3. Плоский слой – тело, ограниченное параллельными плоскостями z = 0 и z = δ. Этой семе отвечает лист средней толщины при больших длине и ширине. Тепловой поток в таком теле пространственный, но искаженный наличием граничных поверхностей.

4. Пластина – это плоский слой такой толщины δ, в котором температуру по толщине можно считать выровненной. Тепловой поток плоскостной. Эта схема применима при сварке со сквозным проплавлением на всю толщину и при разделительной кислородной резке.

5. Стержень – тело с прямолинейной осью достаточной длины, чтобы концевые поверхности не влияли на распределение тепла. Тепловой поток является линейным.

Источники тепла схематизируют так:

1) по признаку распределенности: сосредоточенные (точечный, линейный, плоский, объемный) и распределенные (по определенному закону ввода тепла в изделие) источники тепла;

2) по времени действия: мгновенные и непрерывно действующие;

3) по расположению относительно рассматриваемой точки во времени: неподвижные, подвижные, быстродвижущиеся источники тепла.

Точечный источник тепла – это такой источник, объем которого бесконечно мал и в пределе представляет собой точку. Например, при нагреве дугой все вводимое в изделие тепло считают в точке, геометрически расположенной в центре пятна нагрева.

Линейный источник тепла – это такой источник, у которого тепло распределено вдоль прямой. Можно представить, что тепло сконцентрировано в цилиндре с r→0.

Плоский источник тепла – это источник тепла, равномерно распределенный по некоторой плоскости, например поверхности контакта между свариваемыми элементами при стыковой контактной сварке.

Объемный источник тепла – источник, равномерно выделяющий тепло в некотором объеме, например при протекании тока в стержне (электроде при дуговой сварке).

Мгновенный источник тепла – это источник, длительность действия которого стремится к нулю.

Непрерывно действующий источник тепла это источник постоянной тепловой мощности, действующий непрерывно или достаточно долго.

Неподвижный источник тепла – это неперемещающийся в теле (или по телу) источник тепла постоянной мощности. Эта схема источника в расчетах имеет вспомогательное значение.

Подвижный источник тепла – это источник постоянной мощности, перемещающийся в теле или по поверхности тела прямолинейно с постоянной скоростью.

Быстродвижущийся источник тепла – это подвижный источник тепла, перемещающийся с такой скоростью, при которой распространением тепла перед источником Технология и металлургические особенности сварки стали Ферритного и аустенитного классов. 3.2

Высокохромистые мартенситные стали (20X13, 14Х17Н2 и др.), мартенситно-ферритные (12X13, 14Х12Н2МФ и др.)—это закаливающиеся стали, склонные к образованию холодных трещин. В меньшей степени к ним относятся стали ферритного класса (12X17, 08Х17Т, 08Х18Т1 и др.). Для предотвращения трещинообразования применяют предварительный или сопутствующий подогрев, особенно необходимый с увеличением содержания в стали углерода и ее толщины. После сварки мартенситные, мартенситно-фер-ритные, а иногда и ферритные стали подвергают высокому отпуску при температуре 680—720 °С, а жаропрочные (20X13, 12X13 и др.) — при температуре 730—750 °С. Отпуск улучшает структуру, механические свойства и коррозионную стойкость.

Следует учитывать, что коррозионная стойкость сталей, не содержащих титана или ниобия, при нагревании более 500 °С постепенно падает, поэтому в сталь вводят эти элементы и дополнительно легируют молибденом, ванадием и другими добавками, например мар-тенситная сталь 18X1ШНФБ; мартенситно-ферритная 18Х12ВМБФР; ферритная 15Х25Т и др. Для сварки мартенситных, мартенситно-ферритных и ферритных сталей применяют электроды, стержни и покрытия которых обеспечивают получение наплавленного металла, близкого по химическому составу к основному металлу, например мартенситную сталь марки 15X11 ВМФ сваривают электродами Э12Х11НВМФ марки КТИ-10; мартенситно-ферритную сталь марки 12X13 —электродами Э12Х13 марки УОНИИ-13/ШЗ и т.д. Если конструкции из стали этого класса работают на статическую нагрузку и к швам не предъявляются требования высокой прочности, сварку можно выполнить аустенитными или аустенитно-ферритными электродами, например ферритную сталь 15Х25Т сваривают электродами Э02Х20Н14Г2М2 марки ОЗЛ-20, при этом отпуск после сварки можно не проводить.

Аустенитные коррозионностойкие стали.

Аустенитные стали содержат в своём составе Cr, Ni, C. По

реакции на термический цикл хромоникелевые стали относят к хорошо

свариваемым. При охлаждении они претерпевают однофазную аустенитную

кристаллизацию неперлитного распада, тем более мартенситного

превращения при этом не происходит.

Характерным показателем свариваемости хромоникелевых сталей

является межкристаллитная коррозия (МКК).

МКК развивается в зоне термического влияния, нагретой до

температур 500-800 С (критический интервал температур).

При пребывании металла в опасном (критическом) интервале

температур по границам зерен аустенита выпадают карбиды хрома Cr(4)C,

что приводит к обеднению приграничных участков зерен аустенита хромом

.хром определяет коррозионную стойкость стали. В обеднённых хромом

межкристаллитных участках развивается коррозия, которая называется

межкристаллитной.

Межкристаллитная коррозия имеет опасные последствия - может

вызвать хрупкие разрушения конструкций в процессе эксплуатации.

Чтобы добиться стойкости стали против межкристаллитной коррозии,

нужно исключить или ослабить эффект выпадения карбидов. т. е.

стабилизировать свойства стали.