Электронно-лучевую сварку осуществляют чаще всего вертикальным либо горизонтальным лучом (рис 5.1) в вакуумных камерах, размеры которых зависят от габаритов свариваемых изделий. Объем камер современных установок составляет от 0.1 (и менее) до сотен кубических метров.

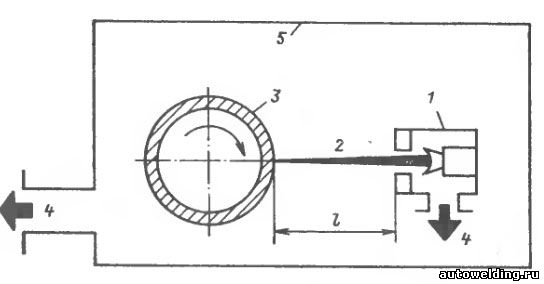

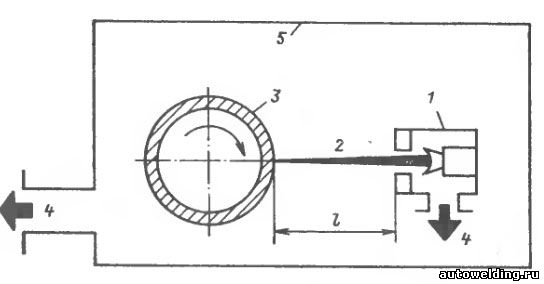

Рис. 5.1. Схема установки электронно-лучевой сварки:

1 — пушка; 2 — электронный луч; 3 — изделие (труба); 4 — откачка; 5 — камера

Камера с находящейся на ней (или в ней) электронной пушкой, формирующей электронный луч, может откачиваться как до высокого (~10-3 Па), так и до низкого (~1—10 Па) вакуума, но с отдельной откачкой объема электронной пушки до 10-3 Па.

Даже в низком вакууме ~1 Па содержание кислорода в 17 раз, а азота в 10 раз меньше, чем в особо чистом аргоне, поэтому при ЭЛС защита расплавленного металла очень эффективна.

Установки с выпуском электронного луча в атмосферу на расстояние 15—20 мм при U = 175÷200 кВ обеспечивают мощность до 40 кВт и коэффициент формы шва K≈3 из-за малой удельной мощности вследствие сильного рассеяния луча.

Процесс сварки реализуется в специальных установках, принципиальная схема одной из них изображена на рис. 13.

Рис. 13. Принципиальная схема установки для электронно-лучевой сварки:

1 - высоковольтный источник питания; 2 - магнитное отклоняющее устройство;

3 - телескопическое устройство для наблюдения; 4 - сварочная камера; 5 - электронная пушка; 6 - вентиль; 7 - диффузионный насос; 8 - освещение; 9 - вакуумный вентиль; 10 - роторный форвакуумный насос; 11 - пульт управления движением детали; 12 - электрический пульт управления

При ЭЛС используют ряд технологических приемов для улучшения качества шва:

- сварку наклонным лучом (отклонение в направлении перемещения на 5—7°) для уменьшения пор и несплошностей и создания более равномерных условий кристаллизации;

- сварку с присадкой для легирования металла шва или восстановления концентрации легкоиспаряющихся в вакууме элементов;

- сварку на дисперсной подкладке для улучшения выхода паров и газов из канала (подкладка толщиной ~40 мм из гранул или рубленой сварочной проволоки);

- сварку в узкую разделку (0,8—8 мм) в нижнем положении за счет наплавки присадки в прямоугольную разделку кромок;

- тандемную сварку двумя электронными пушками, из которых одна осуществляет проплавление, а вторая (меньшей мощности) формирует либо корень канала, либо хвостовую часть ванны. При квазитандемной сварке используют один луч, но периодически отклоняя его, например в хвост ванны, получают практически два луча;

- предварительные проходы для проверки позиционирования луча и очистки и обезгаживания кромок свариваемых металлов;

- двустороннюю сварку одновременно или последовательно двух противоположных сторон стыка примерно на половину толщины стыка. Одновременную двустороннюю сварку осуществляют как с общей ванной, так и с раздельными;

- развертку электронного луча: продольную, поперечную, Х-образную, круговую, по эллипсу, дуге и т. п. с амплитудой порядка диаметра луча и частотами до 1—2 кГц для создания более благоприятных газо- и гидродинамических условий формирования канала (резонансные режимы нагрева). Двойное преломление луча в процессе развертки позволяет, например, расширить корневую часть канала, что необходимо для подавления корневых дефектов;

- расщепление луча (за счет отклоняющей системы) для одновременной сварки двух и более стыков (точек);

- модуляцию тока луча (обычно с частотой 1—100 Гц) для управления теплоподачей в сварной шов;

- «косметическое» заглаживание — повторный проход для ремонта видимых дефектов шва как с внешней, так и с внутренней сторон. В некоторых случаях «косметические» проходы осуществляют с присадкой.

К несомненным преимуществам электронно-лучевой сварки относятся следующие:

- получение очень узкого с глубоким проплавлением шва, что обеспечивает значительную экономию металла;

- большая сосредоточенность вводимого в изделие тепла, малое его количество (в 4–5 раз меньшее, чем при дуговой сварке) позволяют получить небольшую зону термовлияния и минимальные изменения формы изделия;

- благодаря вакууму, в котором происходит сварка, отсутствует насыщение металла шва газами, а имевшиеся в нем газы успевают удалиться, чем достигается высокое качество сварных соединений;

- для сварки характерен пониженный расход электроэнергии по сравнению с дуговыми методами.

К числу недостатков электронно-лучевой сварки можно отнести следующие:

- создание вакуума в рабочей камере, загрузка и выгрузка изделий из нее требуют значительного времени, что не только снижает производительность процесса, но и затрудняет осуществление комплексной автоматизации;

- вследствие торможения электронов в свариваемом металле, особенно при большом ускоряющем напряжении (> 100 кВ), возникает жесткое рентгеновское излучение, что требует дополнительной защиты обслуживающего персонала и, кроме того, усложняет и без того непростое оборудование;

- необходимость высококвалифицированного персонала.

Сварка электронным лучом имеет значительные преимущества:

- Высокая концентрация ввода теплоты в изделие, которая выделяется не только на поверхности изделия, но и на некоторой глубине в объеме основного металла. Фокусировкой электронного луча можно получить пятно нагрева диаметром 0,0002... 5 мм, что позволяет за один проход сваривать металлы толщиной от десятых долей миллиметра до 200 мм. В результате можно получить швы, в которых соотношение глубины провара к ширине до 20:1 и более. Появляется возможность сварки тугоплавких металлов (вольфрама, тантала и др.), керамики и т.д. Уменьшение протяженности зоны термического влияния снижает вероятность рекристаллизации основного металла в этой зоне.

- Малое количество вводимой теплоты. Как правило, для получения равной глубины проплавления при электронно-лучевой сварке требуется вводить теплоты в 4... 5 раз меньше, чем при дуговой. В результате рез ко снижаются коробления изделия.

- Отсутствие насыщения расплавленного и нагретого металла газами. Наоборот, в целом ряде случаев наблюдается дегазация металла шва и повышение его пластических свойств. В результате достигается высокое качество сварных соединений на химически активных металлах и сплавах, таких как ниобий, цирконий, титан, молибден и др. Хорошее качество электронно-лучевой сварки достигается также на низкоуглеродистых, коррозионно-стойких сталях, меди и медных, никелевых, алюминиевых сплавах.