Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

История создания датчика движения: Первый прибор для обнаружения движения был изобретен немецким физиком Генрихом Герцем...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

История создания датчика движения: Первый прибор для обнаружения движения был изобретен немецким физиком Генрихом Герцем...

Топ:

Выпускная квалификационная работа: Основная часть ВКР, как правило, состоит из двух-трех глав, каждая из которых, в свою очередь...

Процедура выполнения команд. Рабочий цикл процессора: Функционирование процессора в основном состоит из повторяющихся рабочих циклов, каждый из которых соответствует...

Основы обеспечения единства измерений: Обеспечение единства измерений - деятельность метрологических служб, направленная на достижение...

Интересное:

Национальное богатство страны и его составляющие: для оценки элементов национального богатства используются...

Как мы говорим и как мы слушаем: общение можно сравнить с огромным зонтиком, под которым скрыто все...

Что нужно делать при лейкемии: Прежде всего, необходимо выяснить, не страдаете ли вы каким-либо душевным недугом...

Дисциплины:

|

из

5.00

|

Заказать работу |

Содержание книги

Поиск на нашем сайте

|

|

|

|

Она основана на развитии пластического деформирования сжатием растянутых участков конструкции. При правке этим методом обычно нагревают растянутую часть деформированной

детали. Нагрев производят в отдельных участках. При этом расширению металла препятствуют окружающие его холодные части детали. В этих участках металл испытывает пластическую деформацию сжатия и укорочения растянутых волокон металла. При последующем охлаждении эти участки, сокращаясь, выпрямляют изделие. Термическую правку применяют в основном для устранения деформаций коробления листовых конструкций и ликвидации изгиба балочных конструкций. При правке выпучин листовых деталей нагревают выпуклую часть в отдельных точках в шахматном порядке. Каждый нагретый участок стремится расшириться, но за счет противодействия со стороны окружающего холодного металла в нем возникают пластические деформации сжатия.

После охлаждения диаметр нагреваемой окружности уменьшается, что и приводит к исчезновению выпучины. Нагрев можно производить газовой горелкой, электрической дугой, угольным электродом, на машинах для точечной сварки. Правка убыстряется при сочетании местного нагрева с приложением статических нагрузок при использовании специальных правочных приспособлений.

2. Термическая правка с общим нагревом (отжиг)

Её производят также в специальных правочных приспособлениях, в которых конструкция фиксируется в нужном положении с предварительным натягом в жёстком приспособлении. Затем приспособление с изделием загружается в печь и подвергается общему нагреву. Нагретый металл пластически деформируется в приспособлении и при последующем охлаждении сохраняет приданную ему форму. Такую правку можно сочетать с операцией общей термической обработки

|

|

конструкции. Однако этот метод требует применения дорогостоящих приспособлений из дефицитных материалов, поэтому применяется, как правило, в тех случаях, когда изделие сварено из высокопрочного материала, избавиться от деформаций очень трудно.

Холодная механическая правка

Её производят с приложением статических, безударных нагрузок. Для этой же цели используют ручные прессы, специальные правочные приспособления, стальные пуансоны для обжатия на механизированных прессах, а также прокатку на трехвалковых станах или растяжение на специальных станках. Для правки крупногабаритных сварных узлов применяют гидравлические правильные прессы и специализированные правильные машины. Так, грибовидность сварных двутавровых балок – деформацию полок, образующуюся вследствие усадки сварных швов, выправляют на специализированной машине.

Сварные цилиндрические оболочки правят на трёх- и четырёхвалковых листогибочных машинах

Для тонкостенных сосудов применяют прокатку и проковку сварных швов на специализированных станках. Прокатка осуществляется роликами, а проковка – высокоскоростным ударным пневматическим устройством. При этом металл шва осаживается по толщине, в результате чего происходит его раздача в продольном и поперечном направлениях. Это приводит к небольшому устранению поперечной усадки и существенному или полном устранению продольных деформаций укорочения зоны сварки. Таким же образом удается устранять выпучины в листовых деталях, производя проковку с краев детали и перемещаясь к ее центру.

Термомеханическая правка

Она заключается в сочетании местного нагрева с приложением статической нагрузки, изгибающей исправляемый элемент конструкции в нужном направлении. Эта нагрузка может создаваться домкратами, прессами или другими устройствами. Применение дополнительного нагрева способствует снижению усилий, необходимых для устранения деформаций. Такой способ правки обычно применяют для жёстких сварных узлов.

|

|

Диффузионная сварка металла

Диффузионная сварка осуществляется в твердом состоянии металла при повышенных температурах с приложением сдавливающего усилия к месту сварки. Процесс сварки металла в твердом состоянии при повышенных температурах принципиально протекает так же, как, и при холодной сварке. В начальной стадии процесса на линии раздела двух деталей создаются условия для образования металлических связей. Из теории образования сварного соединения при холодной сварке известно, что для возникновения на линии раздела металлических связей необходимо обеспечить тесный контакт свариваемых поверхностей и создать условия для удаления поверхностных пленок окислов, жидкостей, газов и различного рода загрязнений.

Использование повышенных температур при диффузионной сварке приводит к уменьшению сопротивления металла пластическим деформациям. Вследствие этого имеющиеся в зоне действительного контакта выступы на металле деформируются при значительно меньших нагрузках, что облегчает сближение атомов металла на всей площади свариваемой поверхности.

Удаление поверхностных пленок и предупреждение возможности образования их в процессе сварки достигается использованием вакуумной защиты и тщательной предварительной зачисткой свариваемых поверхностей. Таким образом, первая стадия процесса диффузионной сварки, так же как и холодной сварки, основана на образовании металлических связей на свариваемых поверхностях металлов при нагревании их в вакууме с применением сдавливающего усилия.

На второй стадии процесса диффузионной сварки происходят процессы взаимной диффузии атомов свариваемых металлов. Эти процессы приводят к образованию промежуточных слоев, увеличивающих прочность сварного соединения. Однако в некоторых случаях образование промежуточных слоев нежелательно.

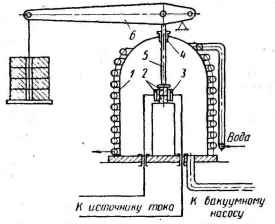

Схема процесса диффузионной сварки в вакууме представлена на рис. 33. В вакуумной охлаждаемой камере 1 размещают свариваемое изделие 2 и нагреватель 3. Для сдавливания деталей в процессе сварки используют механизм сжатия, состоящий из штока 5 и механизма нагружения 6, шток проходит через вакуумное уплотнение или сильфон 4. Сварка происходит в вакууме 10~3— 10~5 мм рт. ст. (133 10-3-133.1(105 Н/м2).

|

|

После откачки из камеры воздуха изделие нагревают обычно т. в. ч. до температуры сварки. Для получения качественного соединения необходимо обеспечить равномерный нагрев свариваемого изделия по всему сечению.

Усилие сжатия прикладывают после выравнивания температуры и поддерживают постоянным в течение всего процесса. Известны также технологические приемы с меняющимся давлением в процессе сварки. Продолжительность выдержки под нагрузкой зависит от свойств свариваемого металла, величины давления и других факторов и может достигать десятков минут.

Рис.33. Схема установки для диффузионной сварки в вакууме

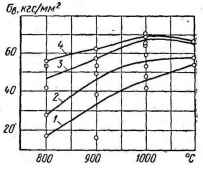

Рис.34. Зависимость прочности сварного соединения (сталь 50) от температуры сварки (время сварки 5 мин) и давления в процессе сварки:1 - 0,5 кгс/мм2; 2 — 1 кгс/мм2; 3 - 2 кгс/мм2; 4 - 5 кгс/мм2

Давление также зависит от свойств металла, температуры сварки и других факторов и изменяется от 0,3 до 10 кгс/мм2 (2,9—98 МН/м2). Обычно при охлаждении деталей сжимающее усилие снимают при достижении температуры 100—400°С (373—673 К). Преждевременное снятие сжимающего усилия при охлаждении деталей в некоторых случаях приводит к разрушению сварного соединения.

Влияние температуры в диапазоне 800—1100° С (1073— 1373 К) на прочность соединения из стали 50 при различных давлениях: 0,5; 1,2 и 5 кгс/мм2 приведено на рис. 34. Продолжительность сварки 5 мин, разрежение 10-3 мм рт. ст. (133-10-3 Н/м2). Кривая 1 показывает, что при увеличении температуры с 800 до 900° С (с 1073 до 1173 К) прочность соединения увеличивается в 2 раза, а при повышении температуры до 1100°С (1373 К) — в 3 раза, В несколько меньшей степени температура оказывает влияние при давлении 1 кгс/мм2 (9,8 МН/м2). При давлении 2 и 5 кгс/мм2 (19,6 и 49,0 МН/м2) прочность соединения увеличивается лишь до температуры 1000° С (1273 К). При температуре 1100° С (1373 К) наблюдается незначительное уменьшение прочности соединения.

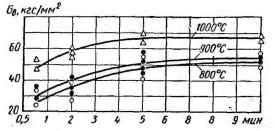

При увеличении давления (рис. 35) от 0,5 до 2 кгс/мм2 (от 4,9 до 19,6 МН/м2) прочность соединения значительно растет для 800, 900, 1000, 1100°С (1073, 1173, 1273, 1373 К). Дальнейшее увеличение давления от 2 до 5 кгс/мм2 (от 19,6 до 49,0 МН/м2) сказывается незначительно на прочности соединения. Изменение прочности соединения при увеличении давления до 2 кгс/мма(19,6 МН/м2) и выше можно объяснить главным образом увеличением площади фактического контакта между соединяемыми поверхностями.

|

|

Рис. 35. Зависимость прочности сварного соединения (сталь 50) от давления и температуры (время сварки 5 мин):1 — T = 800° С; 2 T — 900° С; 3 — Т = 1000° С; 4-T=1100°С

Повышение температуры при постоянной продолжительности сварки и прочих равных условиях увеличивает прочность соединения. Продолжительность сварки аналогично влияет на все прочностные характеристики (рис. 36). Зависимость прочности получаемого соединения из стали 45 от температуры и давления изображена на рис. 37 поверхностью, которая при пересечении с горизонтальной плоскостью р—Т образует границу свариваемости.

Рис.36. Зависимость прочности сварного соединения от продолжительности сварки:1 — титановый сплав BTI; 2 — сталь 45; 3 - ковар Н28К18; 4 —медь Ml

Рис.37. Диаграмма зависимости прочности сварного соединения из стали 45 от температуры и давления

Рис.38. Зависимость прочности образцов сварных соединений от продолжительности сварки (р = 2 кгс/мм2)

С увеличением продолжительности сварки прочность сварного соединения растет (рис. 38), увеличение продолжительности сварки сверх оптимального практически не влияет на прочность сварного соединения. Однако чрезмерное увеличение выдержки приводит даже к снижению прочности сварного соединения. Аналогичным образом влияет продолжительность процесса на пластичность, относительное удлинение и ударную вязкость.

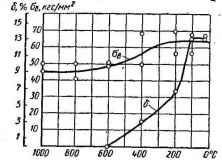

Значительное влияние оказывает конечная температура охлаждения образцов в вакууме на прочность и пластичность (рис. 39); режим сварки: Т = 1000° С (1273 К), р = 2 кгс/мм2(19,6 МН/м2), t = 5 мин. Охлаждение до более низких температур под сжимающим давлением сваренных деталей в вакуумной камере способствует повышению прочности и пластичности соединения.

Рис.39. Зависимость прочности и пластичности соединения из конструкционной стали от конечной температуры охлаждения в вакууме

Рис.40. Зависимость прочности сварного соединения из стали 45 от чистоты Обработки поверхности перед сваркой

Важное значение для проведения диффузионной сварки имеет степень разрежения в вакуумной камере. При температуре 1000° С (1273 К), р = 2 кгс/мм2 (19,6 МН/м2), t = 5 мин прочность соединения значительно возрастает с повышением разрежения До 10-1 мм рт. ст. (133-10-1 Н/м2), при дальнейшем повышении разрежения имеет место лишь незначительное увеличение прочности зоны сварки.

Способы подготовки и обработки поверхностей свариваемых деталей оказывают большое влияние на прочность соединения при диффузионной сварке в вакууме (рис. 40). При черновой обработке давление недостаточно для обеспечения высокой прочности сварного соединения.

|

|

|

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

История создания датчика движения: Первый прибор для обнаружения движения был изобретен немецким физиком Генрихом Герцем...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!