Состав сооружений: решетки и песколовки: Решетки – это первое устройство в схеме очистных сооружений. Они представляют...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Состав сооружений: решетки и песколовки: Решетки – это первое устройство в схеме очистных сооружений. Они представляют...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Топ:

История развития методов оптимизации: теорема Куна-Таккера, метод Лагранжа, роль выпуклости в оптимизации...

Техника безопасности при работе на пароконвектомате: К обслуживанию пароконвектомата допускаются лица, прошедшие технический минимум по эксплуатации оборудования...

Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья...

Интересное:

Подходы к решению темы фильма: Существует три основных типа исторического фильма, имеющих между собой много общего...

Уполаживание и террасирование склонов: Если глубина оврага более 5 м необходимо устройство берм. Варианты использования оврагов для градостроительных целей...

Распространение рака на другие отдаленные от желудка органы: Характерных симптомов рака желудка не существует. Выраженные симптомы появляются, когда опухоль...

Дисциплины:

|

из

5.00

|

Заказать работу |

Содержание книги

Поиск на нашем сайте

|

|

|

|

Газосварочное пламя

Применяемое е сварочных процессах газосварочное пламя получается сжиганием смесей горючих газов с кислородом. Большинство горючих газов представляет собой соединения водорода и углерода (водород используют иногда в чистом виде). В общей форме процесс сгорания этих газов сводится к следующим трем реакциям:

(III.8)

(III.8)

то при расчете по формуле (Ш.9) в случае отсутствия тепловых потерь получим температуру продуктов реакции (Н20) 7,Г5300°С. Так как при высоких температурах идет реакция Н20 -> Н2+ -f-1/202QH 0, часть Н20 распадается, а число газовых молекул увеличивается. В результате температура пламени будет ниже. Предположим, что распалось х частиц Н20, где х степень диссоциации паров воды при установившихся температуре и давлении. Молекулы Н2 и 02 при высоких температурах также частично диссоциируют и в конечном состоянии пусть их степень диссоциации характеризуется соответственно величинами z и у. Тогда температура пламени при сжигании Еодорода будет определяться формулой:

то при расчете по формуле (Ш.9) в случае отсутствия тепловых потерь получим температуру продуктов реакции (Н20) 7,Г5300°С. Так как при высоких температурах идет реакция Н20 -> Н2+ -f-1/202QH 0, часть Н20 распадается, а число газовых молекул увеличивается. В результате температура пламени будет ниже. Предположим, что распалось х частиц Н20, где х степень диссоциации паров воды при установившихся температуре и давлении. Молекулы Н2 и 02 при высоких температурах также частично диссоциируют и в конечном состоянии пусть их степень диссоциации характеризуется соответственно величинами z и у. Тогда температура пламени при сжигании Еодорода будет определяться формулой:

(III. 10)

(III. 10)

где QH и Q0 тепловые эффекты образования молекул Н2 и 02 соответственно из атомов водорода и кислорода (QH = 103 800 кал/моль или 540,8 кДж/моль; QQ =117 400 кал/моль или 544,3 кДж/моль); (1х) масса паров воды (за исключением диссоциированной части х) (x z) и ^ yj масса недиссоциировавших молекул

При этом может выделяться значительное количество тепла (Q1+Q2V2 кал/моль (кДж/моль). Например, при распаде ацетилена этот тепловой эффект составляет ~ 54 000 кал/моль (225,7 кДж/моль). В присутствии кислорода этот процесс пирогенного разложения сопровождается процессами окисления, идущими с дополнительным выделением тепла. В этом случае схема разложения ацетилена может быть представлена так:

Остальные горючие дают еще меньшую температуру пламени. Однако для целого ряда видов газопламенной обработки металлов, а также сварки более легкоплавких или менее теплопроводных металлов в качестве заменителя ацетилена с успехом применяются такие горючие, как пропано-бутановые смеси, метан, водород и др..Внешний вид, температурные характеристики, а также состав различных участков (зон) ацетиленокислородного пламени зависят от соотношений газов в горючей смеси. На рис. III-4, а изображено строение пламени смеси ацетилена и кислорода, предварительно перемешанных внутри газосварочной горелки обычной конструкции с одним общим отверстием для вытекания смеси.

Остальные горючие дают еще меньшую температуру пламени. Однако для целого ряда видов газопламенной обработки металлов, а также сварки более легкоплавких или менее теплопроводных металлов в качестве заменителя ацетилена с успехом применяются такие горючие, как пропано-бутановые смеси, метан, водород и др..Внешний вид, температурные характеристики, а также состав различных участков (зон) ацетиленокислородного пламени зависят от соотношений газов в горючей смеси. На рис. III-4, а изображено строение пламени смеси ацетилена и кислорода, предварительно перемешанных внутри газосварочной горелки обычной конструкции с одним общим отверстием для вытекания смеси.

кал/моль (471,5 кДж/моль), (III. 13) где тепловой эффект определяется выделением тепла при распаде С2Н2 (54 ООО кал/моль или 225,7 кДж/моль) и сгоранием С в СО(2х X 29 400=58 800 кал/моль или 245,8 кДж/моль). За пределами ядра при р=1 свободного углерода уже нет. Вторая, средняя зона пламени представляется в виде темного клина, являющегося продолжением ядра. В этой зоне начинается процесс окисления СО и Н2 кислородом воздуха. Третья стадия горения завершается в факеле пламени с получением С02 и Н20 согласно реакции: 2СО+Н2+3/2О2->2СО2+Н2О+194 200 кал/моль (811,6 кДж/моль). (III.14) Факел пламени имеет значительные размеры и окрашен в желто-фиолетовые цвета. Соотношение различных основных газов по продольной оси пламени схематически представлено на рис. III.4, б. При этом в каждом сечении пламени вдоль его продольной оси сумма объемов всех газов равна 100%. Базовой частью для расчетов приняты газы, поступившие -в пламя из горелки, а также продукты их распада или [сгорания (СО, С02, Н2, Н20). Относительное расширение по длине пламени определяется увеличением общего объема газов в различных сечениях в результате поступления в пламя кислорода и азота из окружающего пламя воздуха. При р < 1 часть углерода на поверхности ядра не окисляется и его частицы догорают во второй зоне пламени уже вследствие реакций с кислородом воздуха (вторичным кислородом). Если такая зона пламени будет взаимодействовать с металлом, растворяющим углерод, то в этом случае происходит науглероживание металла. Вторая зона такого пламени с избытком ацетилена имеет белый оттенок и оторочена темной окантовкой неправильной формы. Факел имеет большие размеры^ чем при нормальной регулировке (т. е. при Р=1), и характеризуется преобладанием желтых цветов в окраске. Основные реакции в таком пламени (например, при |3=0,8) можно представить так: С2Н2+0,8О21,600+0,4С+Н2+101040 кал/мол (422,3 кДж/моль);

кал/моль (471,5 кДж/моль), (III. 13) где тепловой эффект определяется выделением тепла при распаде С2Н2 (54 ООО кал/моль или 225,7 кДж/моль) и сгоранием С в СО(2х X 29 400=58 800 кал/моль или 245,8 кДж/моль). За пределами ядра при р=1 свободного углерода уже нет. Вторая, средняя зона пламени представляется в виде темного клина, являющегося продолжением ядра. В этой зоне начинается процесс окисления СО и Н2 кислородом воздуха. Третья стадия горения завершается в факеле пламени с получением С02 и Н20 согласно реакции: 2СО+Н2+3/2О2->2СО2+Н2О+194 200 кал/моль (811,6 кДж/моль). (III.14) Факел пламени имеет значительные размеры и окрашен в желто-фиолетовые цвета. Соотношение различных основных газов по продольной оси пламени схематически представлено на рис. III.4, б. При этом в каждом сечении пламени вдоль его продольной оси сумма объемов всех газов равна 100%. Базовой частью для расчетов приняты газы, поступившие -в пламя из горелки, а также продукты их распада или [сгорания (СО, С02, Н2, Н20). Относительное расширение по длине пламени определяется увеличением общего объема газов в различных сечениях в результате поступления в пламя кислорода и азота из окружающего пламя воздуха. При р < 1 часть углерода на поверхности ядра не окисляется и его частицы догорают во второй зоне пламени уже вследствие реакций с кислородом воздуха (вторичным кислородом). Если такая зона пламени будет взаимодействовать с металлом, растворяющим углерод, то в этом случае происходит науглероживание металла. Вторая зона такого пламени с избытком ацетилена имеет белый оттенок и оторочена темной окантовкой неправильной формы. Факел имеет большие размеры^ чем при нормальной регулировке (т. е. при Р=1), и характеризуется преобладанием желтых цветов в окраске. Основные реакции в таком пламени (например, при |3=0,8) можно представить так: С2Н2+0,8О21,600+0,4С+Н2+101040 кал/мол (422,3 кДж/моль);

(III.15) 1,6СО+0,4С+Н2+1,702 -> 2СО2+Н2О+205 960 кал/моль (861,1 кДж/моль). (II 1.16) При избытке кислорода F > 1) ядро уменьшается в своих размерах и заостряется. Во второй зоне в значительном количестве образуются С02 и Н20. Факел пламени характеризуется меньшими размерами и преобладанием синих цветов. Реакции в окислительном пламени (пламени с избытком кислорода (для (3=1,5) можно представить так: С2Н2 + 1,502 -> 1.65СО+ 0,35СО2+0,35Н2+0,65Н2О+

+ 172 240 кал/моль (740,9 кДж/моль); (III.17) 1,65СО+0,35СО2+0,35Н2+0,65Н2О+О2 -> 2С02+Н20+ 134 760 кал/моль (562,3 кДж/моль). (III.18) Все эти реакции усложняются наличием в пламени избытка воздуха, различного в отдельных участках (см., например, рис. III.4, б), а также ряда промежуточных соединений и атомов (ОН, Н и др.). Регулировка ацетилено-кисло-родного пламени производится по его внешнему виду. Распределение температуры в пламени определяется тепловым эффектом реакций и количеством газа, нагреваемого этим теплом. Характерное распределение температуры вдоль продольной оси ацетилено-кислородного пламени при различной регулировке показано на рис. II 1.5, где а температуры при окислительном пламени, б нормальном пламени, в пламени с избытком ацетилена. От оси пламени к его периферийным частям также имеется значительный спад температуры.

плотность теплового потока в центре пятна нагрева, кал/(см2-с); qr плотность теплового потока на расстоянии гот центра; k коэффициент сосредоточенности ввода тепла, зависящий от размеров и распределения тепловыделения в пламени. Характер ввода тепла при различной мощности (в зависимости от номера наконечника) ацетилено-кислородного пламени в виде плоских разрезов q=f(r) представлен на рис. 111.6,6. Цифровые характеристики приведены в табл. III.2.

плотность теплового потока в центре пятна нагрева, кал/(см2-с); qr плотность теплового потока на расстоянии гот центра; k коэффициент сосредоточенности ввода тепла, зависящий от размеров и распределения тепловыделения в пламени. Характер ввода тепла при различной мощности (в зависимости от номера наконечника) ацетилено-кислородного пламени в виде плоских разрезов q=f(r) представлен на рис. 111.6,6. Цифровые характеристики приведены в табл. III.2.

(II 1.20) где v - скорость струи газа, см/с; G удельный объем газа (величина, обратная плотности), см3/г; g ускорение силы тяжести (981 см/с2). В результате совместного действия струи газов, движущихся с различной скоростью, расплавленный металл под пламенем выдувается в центре интенсивней, чем на периферии (рис. III.7, а). При наклоне горелки к поверхности тепловой поток и характер механического воздействия изменяются. При этом изменяется и характер выдувания жидкого металла при сварке (рис. 111.7,6). Газосварочное пламя как ацетилено-кислородное, так и горючих газов заменителей ацетилена является технологически гибким источником тепла, позволяющим регулировать в широких пределах как тепловую мощность, так и химическое воздействие пламени на свариваемый металл (см. гл. V). Сварочное пламя Ацетилено-кислородное пламя, имеющее наибольшее значение для сварочной техники. Схематически процесс сгорания ацетилена в смеси с кислородом можно представить следующим образом. Сначала под влиянием нагрева происходит распад ацетилена на элементы по уравнению

(II 1.20) где v - скорость струи газа, см/с; G удельный объем газа (величина, обратная плотности), см3/г; g ускорение силы тяжести (981 см/с2). В результате совместного действия струи газов, движущихся с различной скоростью, расплавленный металл под пламенем выдувается в центре интенсивней, чем на периферии (рис. III.7, а). При наклоне горелки к поверхности тепловой поток и характер механического воздействия изменяются. При этом изменяется и характер выдувания жидкого металла при сварке (рис. 111.7,6). Газосварочное пламя как ацетилено-кислородное, так и горючих газов заменителей ацетилена является технологически гибким источником тепла, позволяющим регулировать в широких пределах как тепловую мощность, так и химическое воздействие пламени на свариваемый металл (см. гл. V). Сварочное пламя Ацетилено-кислородное пламя, имеющее наибольшее значение для сварочной техники. Схематически процесс сгорания ацетилена в смеси с кислородом можно представить следующим образом. Сначала под влиянием нагрева происходит распад ацетилена на элементы по уравнению

С2Н2 +О2=2С+Н2+02, а затем — первая стадия сгорания ацетилена и процесс окисления углерода по формуле 2С + Н2 + О2 =2СО + Н2.Во второй стадии СО окисляется в СO2, а Н2—в Н2О: 2СО + Н2 +3/2 О2= 2СО2 + Н20.

Необходимый для первой стадии горения кислород называется первичным и в сварочное пламя вводится в технически чистом виде из баллона. Кислород, необходимый для второй, заключительной, стадии горения, называется вторичным и в сварочное пламя поступает главным образом из окружающего атмосферного воздуха. Рассмотренная схема процесса горения с разделением водорода Н2, обладает восстановительными свойствами по отношению к окислам многих металлов, в том числе и к окислам железа. Поэтому сварочная зона иногда называется также восстановительной зоной. Факел, или хвост пламени, образует наружную или третью зону, в которой за счет кислорода атмосферного воздуха протекает вторая стадия горения ацетилена. В этой зоне основными составными частями, помимо азота, являются двуокись углерода CO и пары воды, а также продукты их диссоциации. Как двуокись углерода, так и водяные пары при высоких температурах окисляют железо, поэтому наружная зона, или факел пламени, называется также окислительной зоной.

Hа рисунке схематически показано так называемое нормальное пламя, характеризующееся ярким, резко очерченным ядром. На рисунке показана Форма ядра пламени в зависимости от состава смеси: цилиндрической формы, белого цвета, в котором отношение О2:С2Н2=1,1:1,2.При увеличении этого отношения, т. е. относительном увеличении содержания кислорода или уменьшении содержания ацетилена в смеси, форма и строение пламени меняются; особенно заметны изменения ядра пламени. Увеличение содержания кислорода в смеси ускоряет реакции окисления, ядро пламени укорачивается, уменьшается образование свободного углерода, ядро бледнеет, приобретает синеватую окраску и коническую заостренную форму.

С уменьшением отношения O2: C2H2, т. е. с уменьшением содержания кислорода или увеличением содержания ацетилена в газовой смеси, реакции окисления замедляются, поэтому ядро пламени удлиняется; увеличивается количество свободного углерода, частицы которого появляются и в сварочной зоне; очертания увеличенного ядра становятся размытыми и теряют четкость. При значительном избытке ацетилена частицы углерода появляются и в наружной зоне, пламя становится коптящим, удлиняется и приобретает красноватую окраску. При некотором навыке по виду пламени можно точно установить нормальный состав газовой смеси, не пользуясь никакими измерительными приборами для расхода газов.

С уменьшением отношения O2: C2H2, т. е. с уменьшением содержания кислорода или увеличением содержания ацетилена в газовой смеси, реакции окисления замедляются, поэтому ядро пламени удлиняется; увеличивается количество свободного углерода, частицы которого появляются и в сварочной зоне; очертания увеличенного ядра становятся размытыми и теряют четкость. При значительном избытке ацетилена частицы углерода появляются и в наружной зоне, пламя становится коптящим, удлиняется и приобретает красноватую окраску. При некотором навыке по виду пламени можно точно установить нормальный состав газовой смеси, не пользуясь никакими измерительными приборами для расхода газов.

Сварочная зона нормального пламени состоит преимущественно из смеси СО и Н2, восстанавливает окислы железа и мало влияет на содержание углерода в расплавленной стали. Нормальное пламя может быть названо восстановительным по отношению к окислам металла и нейтральным по отношению к углероду в металле. Пламя с некоторым избытком кислорода будет частично выжигать углерод и по отношению к нему может быть названо окислительным, или обезжиривающим. Пламя с избытком ацетилена будет повышать содержание углерода в наплавленном металле и называется науглероживающим, или ацетилестым.

Температура пламени различна в различных его точках и зависит от состава смеси и степени чистоты применяемых газов. Наивысшая температура наблюдается по оси пламени, причем она незначительна в первой зоне или ядре пламени, достигает максимума в сварочной зоне, на расстоянии 2—3 мм от конца ядра, или наружной зоне.

Температура пламени различна в различных его точках и зависит от состава смеси и степени чистоты применяемых газов. Наивысшая температура наблюдается по оси пламени, причем она незначительна в первой зоне или ядре пламени, достигает максимума в сварочной зоне, на расстоянии 2—3 мм от конца ядра, или наружной зоне.

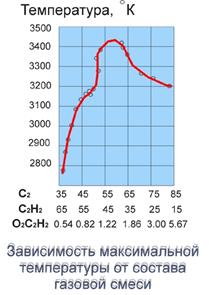

Максимальную температуру ацетилено-кислородного пламени определили многие исследователи как теоретически — путем расчетов, так и экспериментально-непосредственным измерением. Оба метода дают удовлетворительное совпадение результатов. На рис.156 приведена диаграмма зависимости максимальной температуры пламени от состава газовой cмеси. Максимальная температура сосредоточена на небольшом участке пламени, который в процессе сварки должен находиться у поверхности металла. Из диаграммы видно, что наивысшая температура пламени, а следовательно, и наивысшая производительность сварки наблюдается при некотором избытке кислорода в смеси по сравнению с нормальным пламенем. Максимальную температуру нормального пламени для достаточно чистых кислорода и ацетилена можно принять равной 3100—3200° С.

22.3 Диффузионная сварка, ее сущность, принципиальная схеме установки для диффузионной сварки. Области применения диффузионной сварки

1. Сущность метода и основные области применения

Диффузионная сварка входит в группу способов сварки давлением, при которых соединение проходит за счет пластической деформации микронеровностей на поверхности свариваемых заготовок при температуре ниже температуры плавления. Отличительной особенностью является применение повышенных температур при сравнительно небольшой остаточной деформации. Ее технологическая характеристика была предложена Н.Ф. Казаковым и принята Международным институтом сварки в следующей формулировке: «Диффузионная сварка материалов в твердом состоянии - это способ получения неразъемного соединения, образовавшегося вследствие возникновения связей на атомарном уровне, появившихся в результате сближения контактных поверхностей за счет локальной пластической деформации при повышенной температуре, обеспечивающей взаимную диффузию в поверхностных слоях соединяемых материалов».

В практике диффузионной сварки известно применение двух технологических схем процесса, различающихся характером приложения нагрузки или напряжения, действующих в течение цикла. В одной из них используют постоянную нагрузку по величине ниже предела текучести. При этом процессы, развивающиеся в свариваемых материалах, аналогичны ползучести. Такую технологию называют диффузионной сваркой по схеме свободного деформирования. На практике подобная схема осуществима наиболее просто, поэтому очень широко распространена.

По другой схеме нагрузка и пластическая деформация обеспечиваются специальным устройством, перемещающимся в процессе сварки с контролируемой скоростью (см. рис. 1, б). Эту технологию называют диффузионной сваркой по схеме принудительного деформирования (ДСПД-процесс). Этот процесс осуществляют при напряжениях, как правило, превышающих предел текучести. Таким образом, скорость деформации Ј задается приложенной нагрузкой Р и условиями, в которых она действует: прежде всего температурой Т и временем действия 1.

Промышленное применение. Технологические возможности диффузионной сварки позволяют широко использовать этот процесс в приборостроительной и электронной промышленности при создании металлокерамических и катодных узлов, вакуум-плотных соединений из разнородных материалов, полупроводниковых приборов, при производстве штампов и т.п.

Рис. 1 Схема деформирования при диффузионной сварке:

1 - система погружения; 2 -система деформирования;

Н - нагреватель; Д-детали

Диффузионная сварка находит применение для изготовления крупногабаритных заготовок деталей сложной формы, получение которых механической обработкой, методами обработки давлением или литьем невозможно или неэкономично. Особенно эффективно такое применение диффузионной сварки в опытном и мелкосерийном производстве.

Перспективно получение многослойных пустотелых конструкций типа панелей из титановых или алюминиевых сплавов с наполнителем сложной формы (гофры, соты, ребра и др.) методом совмещения диффузионной сварки и формообразования в режиме сверхпластичности.

2. Основные параметры режима

При сварке по схеме свободного деформирования основными параметрами процесса являются температура нагрева заготовок Т, 0С; сжимающее давление р, МПа; время сварки t, мин; давление в вакуумной камере рк. Па; в случае проведения процесса в другой среде - характеристика этой среды с позиции протекания окислительно-восстановительных реакций (тип и химический состав среды, точка росы, парциальное давление кислорода). Кроме того, к важным параметрам процесса относятся подготовка поверхности под сварку: чистота поверхности, ее шероховатость и волнистость.

При ДСПД-процессе главными параметрами являются: температура Т, скорость роста нагрузки Р, скорость деформирования к, время деформирования t (или степень накопленной деформации), время выдержки в режиме релаксации tрсл. Сопротивление деформированию Р в этом случае - зависимый параметр. Его величина регистрируются непосредственно в течение всего цикла сварки. Оба параметра могут быть использованы для контроля и управления качеством соединения.

Диффузионная сварка может проводиться в вакууме, нейтральных и восстановительных газах, жидких средах. Вакуум создает наилучшие условия для защиты нагретого металла и очистки свариваемых поверхностей от загрязнения. Однако в отдельных случаях особенности материала могут налагать определенные ограничения на применение вакуума или делать его вовсе невозможным. В большинстве случаев процесс диффузионной сварки ведется при давлении в вакуумной камере pк = 10-2... 10-3 Па. Использование более высокого вакуума оправдано, когда необходимо обеспечить высокую размерную точность изделия (уменьшение остаточной деформации заготовок) за счет соответствующего снижения температуры, давления и времени. Тугоплавкие металлы удается таким образом сваривать при температурах ниже порога рекристаллизации и тем самым избегать охрупчивания материала.

На ход диффузионной сварки существенно влияет парциальный состав остаточных газов в камере. Попадание в рабочую зону паров вакуумного масла приводит к увеличению парциальных давлений газов-окислителей (С02, Н3О) по сравнению с газами-восстановителями (СО, H2). Специальные меры (азотные ловушки, использование безмасляных средств откачки) улучшают условия ведения диффузионной сварки, особенно при пониженных температурах.

Широко применяют в качестве защитных сред инертные (аргон, гелий) и активные газы (водород, реже углекислый газ). Состав защитного газа подбирают исходя в первую очередь из химической активности системы металл-газ в условиях сварки.

Подготовка заготовок в общем случае может складываться из механической обработки, очистки от загрязнений и нанесения подслоев. Механическая обработка обеспечивает: возможно, более плотное начальное прилегание свариваемых заготовок; удаление с поверхности загрязненного слоя; повышение размерной точности готового изделия; возможность снижения температуры, давления и времени сварки с улучшением микрогеометрии поверхности.

С повышением чистоты обработки облегчается развитие второй стадии процесса.

Очистка поверхностей от загрязнений (следов жиров, масла, полировальной пасты) может проводиться растворителями (ацетон, спирт, четыреххлористый углерод и др.), путем нагрева и выдержки в вакуумной камере. В отдельных случаях применяют отжиг заготовок в среде водорода. Положительные результаты получают при обработке в растворах кислот H2S04, MCI с последующими промывкой и сушкой. При сварке изделий из некоторых сортов керамики после механической обработки заготовки отжигают с целью «залечивания» поверхностных дефектов. Для этого же проводят травление стекла в плавиковой кислоте.

3. Рекомендации по выбору режима

Для выбора температуры, давления и времени нет строгих рекомендаций. Высококачественные соединения можно получать, изменяя в определенных пределах значения каждого из этих параметров с соответствующей корректировкой других. При выборе их значений необходимо учитывать особенности свариваемых материалов и требования к изделию; возможность разупрочнения из-за роста зерна, ограничения по температуре нагрева и деформации изделия и т.п.

Температуру сварки обычно назначают в пределах (0,5...0,8)Тпл, для жаропрочных сплавов - несколько выше. При соединении разнородных материалов расчет ведется по температуре плавления наиболее легкоплавкого из них. В случае появления эвтектики температуру сварки выбирают ниже температуры ее плавления.

Скорости нагрева и охлаждения зависят от источника тепла и в большинстве случаев их не регламентируют. При сварке разнородных сочетаний материалов, термический коэффициент линейного расширения которых различается более чем на 2 • 10-6град-1, скорость охлаждения целесообразно уменьшать до 10…15 0С/мин.

Разгерметизацию камеры при сварке деталей из черных металлов рекомендуют проводить при температуре ≤120 °С, а для цветных и активных металлов - при 60 0С.

Время выдержки в зависимости от Т и р, допустимой остаточной деформации, чистоты обработки контактных поверхностей и деформационной способности материала может колебаться от нескольких секунд до нескольких часов (чаще 5... 10 мин).

Давление выбирают в диапазоне 0,8…0,9 предела текучести при температуре сварки. Для известных конструкционных материалов оно может изменяться в диапазоне 1...50 МПа. Для сварки тугоплавких и твердых материалов эти значения могут быть в несколько раз выше.

4. Технологические возможности процесса

Диффузионная сварка позволяет сваривать:

- большинство конструкционных материалов на металлической основе, ферриты, керамику, стекла, кварц, сапфир, графит, полупроводниковые материалы в однородном и разнородных сочетаниях;

- пористые, металлокерамические, композиционные материалы без нарушения их текстуры и ухудшения служебных свойств;

- при использовании соответствующих барьерных покрытий и проставок - разнородные металлы и сплавы, склонные к образованию хрупких фаз, тугоплавкие металлы (вольфрам, ниобий, тантал и др.) при температурах ниже порога рекристаллизации.

Диффузионная сварка дает возможность также избежать охрупчивания металла. С использованием промежуточных проставок можно также соединять материалы с резко отличными значениями коэффициентов термического расширения.

Диффузионной сваркой можно выполнять все типы соединений при самом разнообразном конструктивном их оформлении: встык, вскос, соединять пересекающиеся стержневые элементы между собой и с плоскими или криволинейными поверхностями; сваривать заготовки любых сечений; при применении местного нагрева и вакуума - соединять заготовки неограниченной длины; сваривать пленки, фольгу толщиной в несколько микрометров и достаточно массивные детали; осуществлять сварку при практически любой разнотолщинности заготовки.

После диффузионной сварки не нужна механическая обработка сварного шва, получаемые изделия обладают высокой размерной точностью (остаточные деформации в пределах 0,1...6 %); швы имеют высокие показатели механической прочности и пластичности на уровне основного материала.

При использовании этого метода создаются хорошие гигиенические условия на производстве.

К недостаткам метода следует отнести значительную длительность процесса, сложность оборудования, определенные трудности с загрузкой заготовок и выгрузкой готовых изделий из рабочей камеры при организации непрерывного процесса изготовления сварных изделий, требования достаточно высокой точности сборки и чистоты обработки свариваемых поверхностей, необходимость контроля температуры заготовки в зоне шва. Высокие требования к качеству контактных поверхностей удорожают процесс в целом.

5. Разновидности способов сварки

Диффузионная сварка с промежуточными прокладками. Промежуточные прокладки могут быть расплавляющимися и нерасплавляюшимися. Подслои на свариваемые поверхности наносят с целью:

- увеличения прочности сцепления (сваривания);

- предотвращения появления нежелательных фаз при сварке разнородных материалов (барьерные подслои);

- интенсификации стадии объемного взаимодействия;

- облегчения установления физического контакта по всей свариваемой поверхности за счет использования подслоев из пластичных материалов;

- снижения температуры и давления при сварке и, значит, уменьшения остаточных деформаций.

В зависимости от конкретной задачи выбирают материал подслоя. Чаще всего это никель, медь, серебро, золото. Толщина подслоя порядка 2...7 мкм.

Для предотвращения появления нежелательных, фаз (интерметаллидов, карбидов и т.д.) или во избежание обеднения одного из свариваемых материалов каким-либо легирующим элементом наносятся более толстые покрытия, служащие барьером. Эту задачу могут выполнять и прокладки из фольги.

Материал барьерной прокладки должен выбираться так, чтобы коэффициент его диффузии в основной материал был выше, чем для элементов основного металла в прокладку.

В случае сварки материалов на основе оксидов (керамики, стекла) наносимый металлический слой подвергают термической обработке с целью его окисления или облегчения диффузии в материал заготовки. При сварке кварцевого стекла с медью на стекло наносят слой меди с последующим ее окислением при температуре 800 0С в течение 3...5 мин до закиси. При сварке меди с оптической керамикой на основе сульфидов цинка применяют предварительное сульфидирование металла для повышения прочности сцепления.

В качестве расплавляющихся прокладок наиболее часто используют высокотемпературные припои. Их применение позволяет уменьшить давление сжатия и пластические деформации, облегчает удаление оксидных пленок, повышает эксплуатационные свойства соединений.

Диффузионная сварка с применением ударной нагрузки. Для предотвращения интерметаллидов в зоне сварного соединения помимо использования соответствующих промежуточных прокладок эффективен прием заметного сокращения времени сварки. На практике этот прием реализован так называемой «ударной сваркой в вакууме». Суть способа в том, что к локально нагретым зонам контакта детали «прикладывается» одиночный импульс силы со скоростью 1...30 м/с. В свариваемых деталях под воздействием динамической нагрузки происходят локальная пластическая деформация в зоне контакта и образование сварного соединения. Сварное соединение образуется за 1…10мс.

|

|

|

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

История развития хранилищ для нефти: Первые склады нефти появились в XVII веке. Они представляли собой землянные ямы-амбара глубиной 4…5 м...

© cyberpedia.su 2017-2025 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!