Древесной стружкой называются тонкие, узкие и длинные ленточки. Она используется в качестве упаковочного материала для затаривания продуктов и различных изделий. Стружка изготавливается следующими размерами: шириной от 4 мм до 9 мм, толщиной 0,07-0,1; 0,15-0,2; 0,25; 0,3; 0,5 мм и длиной от 200 мм до 500 мм. Сырьем является окоренная, здоровая без сучков хвойная и лиственная древесина длиной от 0,43 м до 0,57 м в виде чураков или поленьев.

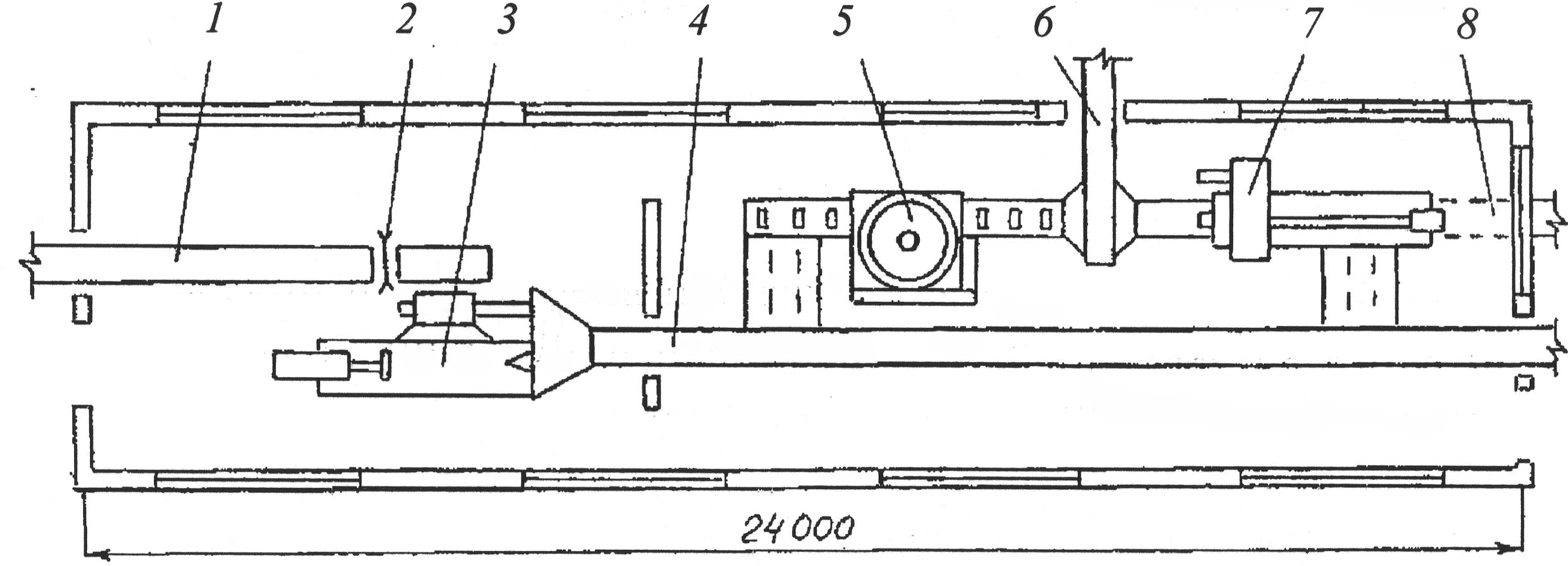

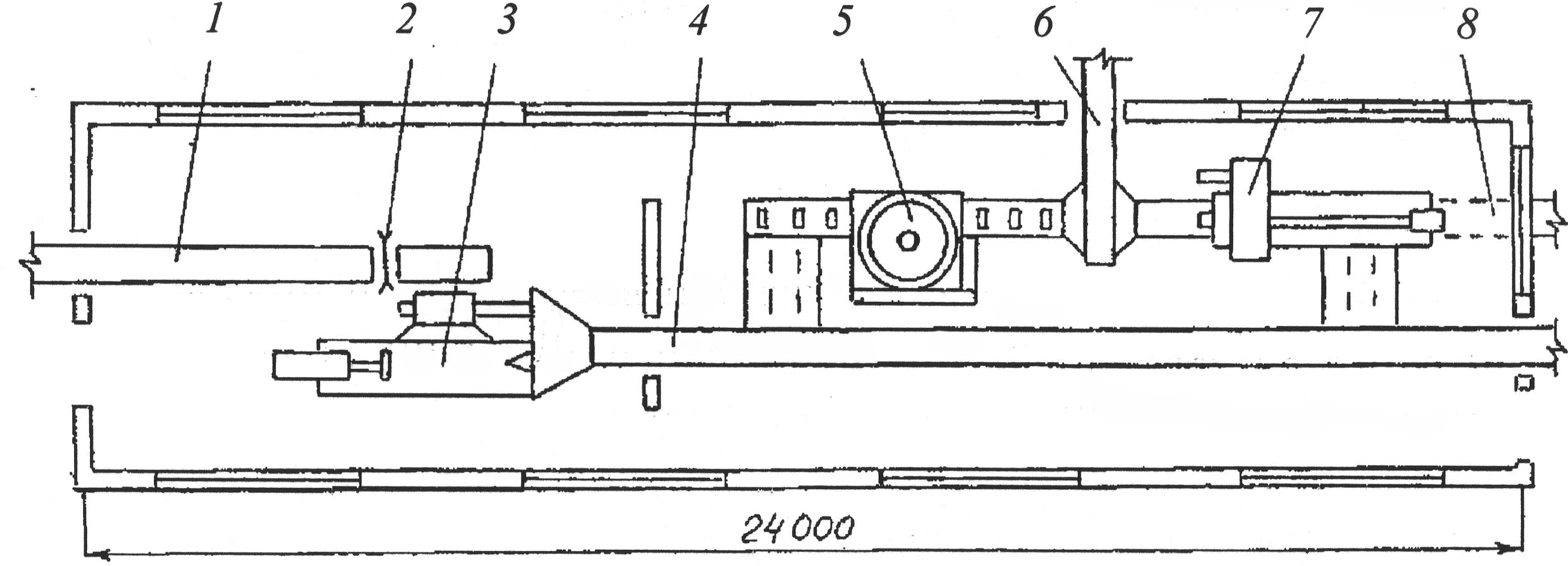

Рис. 4.19. Технологическая схема стружечного цеха: 1 – помещение для заточки инструмента; 2 – люк для кусковых отходов; 3 – сетчатый конвейер; 4 – подающий ленточный конвейер; 5 – стружечный станок СД-3; 6 – привод конвейера; 7 – многосекционная конвейерная сушилка ПКС-5; 8 – наклонный лоток; 9 – двух цепной конвейер; 10 – киповальный пресс ПК-3; 11 – контрольные весы; 12 – конвейеры для отходов

Технология производства стружки состоит из следующих операций: подготовка сырья и подача его в цех, переработка сырья в стружку, сушка стружки в сушилке или на складе, увязка в тюки. Для выработки древесной стружки используют стружечный станок СД-3, одновременно перерабатывающий четыре чурака или четыре полена. Режущими инструментами станка являются строгальные и делительные ножи. Ширина стружки зависит от расстояния между делительными надрезающими ножами, а толщина – от выпуска режущих ножей. При возвратно-поступательном движении ножевой плиты с сырья снимается слой древесины равной толщине стружки, а надрезающие ножи разрезают одновременно ее по ширине на ленточки. Полученная стружка проходит через подножевые щели и падает на сетчатый конвейер. Мелкие, некондиционые частицы просеиваются через сетку на расположенный ниже выносной ленточный конвейер. Оставшаяся товарная стружка, насыпанная слоем толщиной 20…40 см, подается в многосекционную конвейерную сушилку типа ПКС-5.

Каждая секция сушилки оборудована вентилятором, калорифером и каркасно-щитовыми ограждениями. Воздух, нагнетаемый вентилятором, омывает калориферы, подогревается, проходит сквозь слой стружки и возвращается в вентиляторы. Поперечно-круговая циркуляция воздуха за 5-10 мин обеспечивает сушку стружки до заданной влажности. Стружка медленно продвигается на конвейере через последовательно установленные секции сушилки. Высушенная стружка поступает в наклонный лоток, где из нее отсеивается мелочь. Вместе с отсевом, собранном на конвейере, мелкие частицы удаляются за пределы цеха. Готовая стружка из лотка подается двухцепным конвейером в киповальный пресс ПК-3, где ее прессуют в тюки заданных размеров. Тюки обвязываются проволокой и автоматически выталкиваются из камеры прессования на контрольные весы. После взвешивания и маркировки тюки отвозят на склад готовой продукции. Расход древесного сырья на 1 т стружки составляет примерно 3м3. Выход колеблется от 70 до 80%, в зависимости от качества сырья. Горбыльки, которые остаются в объеме 15%, пригодны для измельчения в щепу. Технологическая схема стружечного цеха приведена на рис.4.19.

Производство круглого и колотого баланса

Из дровяной древесины

Круглый и колотый баланс используется в целлюлозно-бумажной промышленности. Для этого дровяная древесина подвергается следующей обработки: распиловке на метровые чураки, отбор чураков без гнили для окорки, расколка толстых чураков, отбор поленьев для удаления у них коры и гнили.

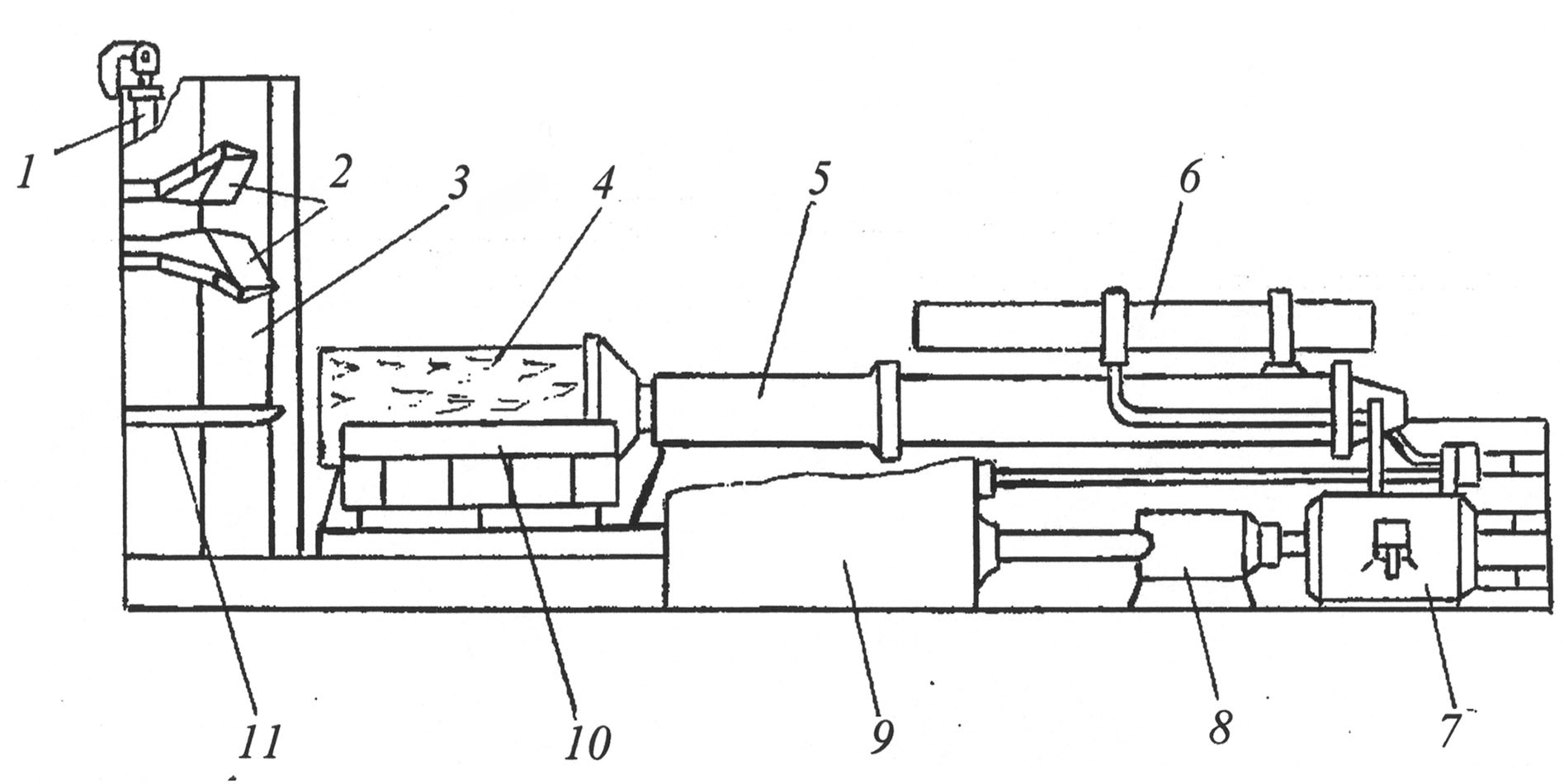

Технологический процесс цеха производства круглого и колотого баланса заключается в следующем. Дровяная древесина направляется в цех по цепному конвейеру БА-3 (рис.4.20). В цеху сырье распиливается маятниковой пилой АЦ-3С на метровые чураки. Ровные без гнили чураки диаметром от 10 см до 25 см рабочий снимает с ленточного конвейера и направляет на окорочный но-жевой станок ОД-1М. Станок может производить как чистую окорку метровых чураков, так и грубую. Достигается это регулированием двенадцатипластинчатых ножей по высоте, расположенных на метровом усеченном диске. Станок работает по принципу продольновинтовой окорки, обеспечивающий вращение под углом тремя рифлеными роликами. Часовая производительность станка составляет 3…3,5 м. Все чураки диаметром более 14 см от маятниковой пилы направляются на гидравлический колун КГ-8А (рис.4.21), где раскалываются, соответственно, на две, четыре и шесть частей, в зависимости от диаметра чураков. Распиловку и расколку осуществляет один оператор.

Рис. 4.20. Технологическая схема цеха производства круглого и колотогобаланса: 1 – подающий цепной конвейер БА-3; 2 – маятниковая пила АЦ-3С; 3 – гидроколун КГ-8А; 4 – ленточный конвейер; 5 – окорочный станок ОД-1М; 6 – конвейер для баланса; 7 – станок Н-10; 8 – конвейер для отходов

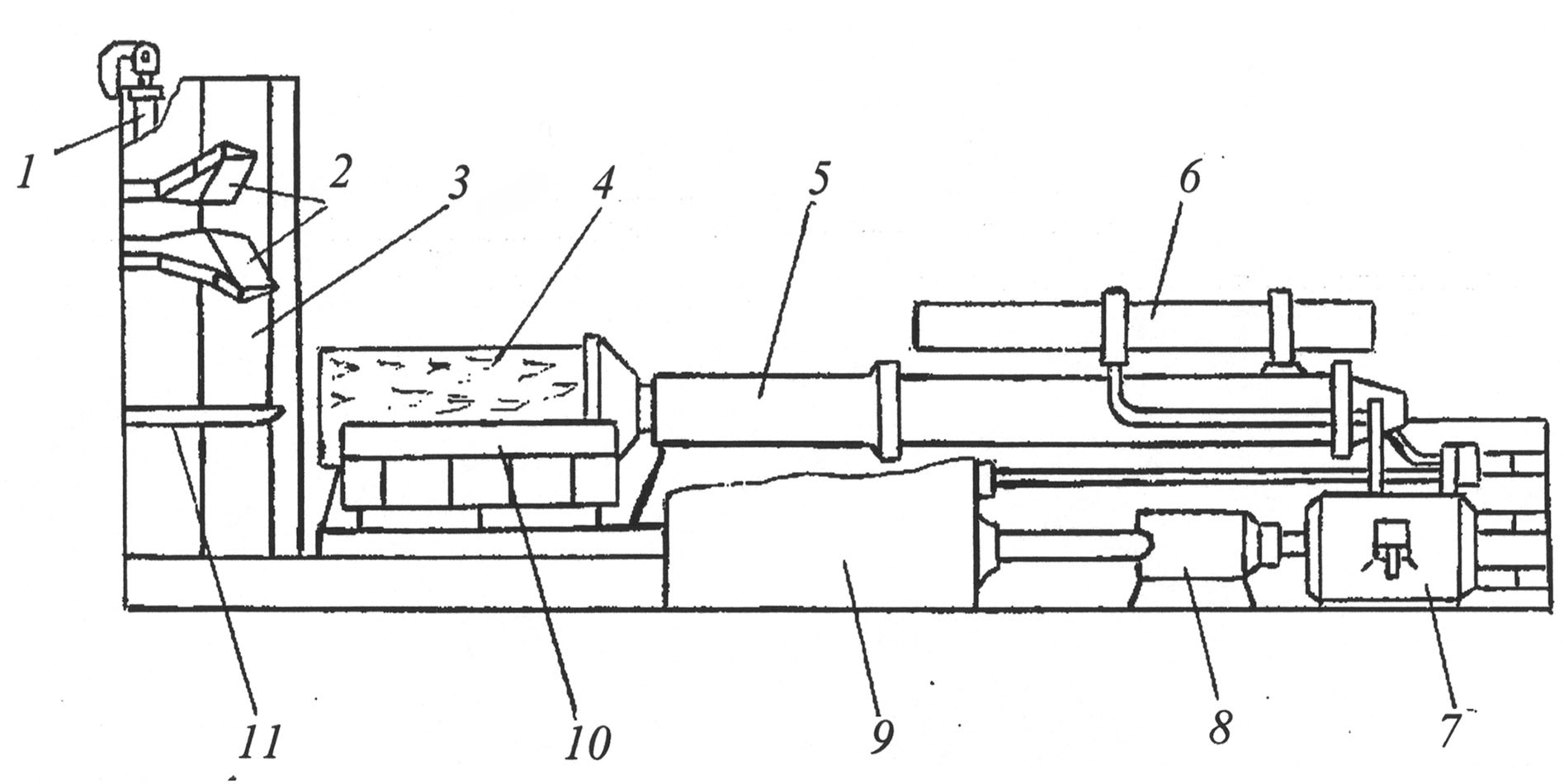

Рис.4.21. Схема дровокольного гидравлического колуна КГ-8А: 1 – гидроцилиндр подъема клиньев; 2 – звездчатый клин; 3 – вертикальный клин; 4 – чурак; 5 – толкатель; 6 – гидроусилитель; 7 – электродвигатель; 8 – гидронасос; 9 – ограждение; 10 – лоток; 11 – горизонтальный клин

Сменную производительность гидравлического колуна можно определить по формуле

, (4.7)

, (4.7)

где Т – продолжительность смены, с; С 1 – коэффициент использования рабочего времени; С 2 – коэффициент загрузки колуна; q ч – средний объем чурака, м3; t ц = 10 с – среднее время цикла.

Часть полученных ровных поленьев от колуна с размером гнили не более 1/3 радиуса чурака другой рабочий снимает с ленточного конвейера и направляет на станок Н-10. Станок удаляет гниль и кору (рис.4.22). Полученный от станков круглый и колотый баланс ленточным конвейером выносится за пределы цеха. Данный технологический процесс перерабатывает до 25,0 тыс.м3 в год дровяной древесины при работе в одну смену и получает более 5,0 тыс.м3 баланса.

| Рис. 4.22. Схема процесса срезания коры и гнили на станке Н-10: 1 – кольцевой нож; 2 – фрезерная головка

|

, (4.7)

, (4.7)