Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Топ:

Техника безопасности при работе на пароконвектомате: К обслуживанию пароконвектомата допускаются лица, прошедшие технический минимум по эксплуатации оборудования...

Проблема типологии научных революций: Глобальные научные революции и типы научной рациональности...

Оценка эффективности инструментов коммуникационной политики: Внешние коммуникации - обмен информацией между организацией и её внешней средой...

Интересное:

Влияние предпринимательской среды на эффективное функционирование предприятия: Предпринимательская среда – это совокупность внешних и внутренних факторов, оказывающих влияние на функционирование фирмы...

Принципы управления денежными потоками: одним из методов контроля за состоянием денежной наличности является...

Подходы к решению темы фильма: Существует три основных типа исторического фильма, имеющих между собой много общего...

Дисциплины:

|

из

5.00

|

Заказать работу |

Содержание книги

Поиск на нашем сайте

|

|

|

|

Шпалорезные станки состоят из следующих основных частей: механизма резания, механизма подачи и рельсового пути. Механизм резания у шпалорезного станка ЦДТ6-4 состоит из двух дисковых пил: основной, диаметром 1250 мм и навесной, диаметром 1000 мм. Скорость резания пил составляет 70 м/с. Обе пилы установлены на неподвижном основании. У станка ЦДТ-7Ш механизм резания состоит из одной дисковой пилы диаметром 1300 мм, установленной вместе с электродвигателем на подвижной тележке. Скорость резания пилы 65м/с. Механизм подачи у шпалорезного станка ЦДТ6-4 осуществляется в следующей последовательности: бревна подаются питателем на тележку, зажимаются (рис.4.10 а) четырьмя зажимами и распиливаются при надвигании тележки на пилы. Питатель оборудован сегментным кантователем, обеспечивающий поворот бревна (рис.4.10 б). Механизм поперечного перемещения и установки бревна в заданную плоскость пропила обеспечивается при помощи сельсинов (датчиков). Перемещение тележки станка со шпальником по рельсовому пути осуществляется при помощи канатно-блочной системы и реверсивного вращения барабана. Наибольшая скорость тележки при рабочем движении составляет 2м/с, а при холостом – 3м/с. В отличие от станка ЦДТ6-4 шпалорезный станок ЦДТ-7Ш имеет торцевой зажим (рис. 4.10 в) и дистанционное управление поперечной подачей при помощи контактных пластин.

а

Рис.4.10. Схемы зажимных и поворотных механизмов у станков ЦДТ6-4 и

ЦДТ-7Ш: а – боковой зажим крючьями с гидроприводом; 1 – крючок; 2– гид-

роцилиндр; б – поворотный сегментный механизм; 1 – сегмент; 2 – электропривод; в – торцевой с гидроприводом; 1 – гидроцилиндр; 2 – башмаки; 3 – бревно.

Технологический процесс производства шпал

На шпалорезных станках

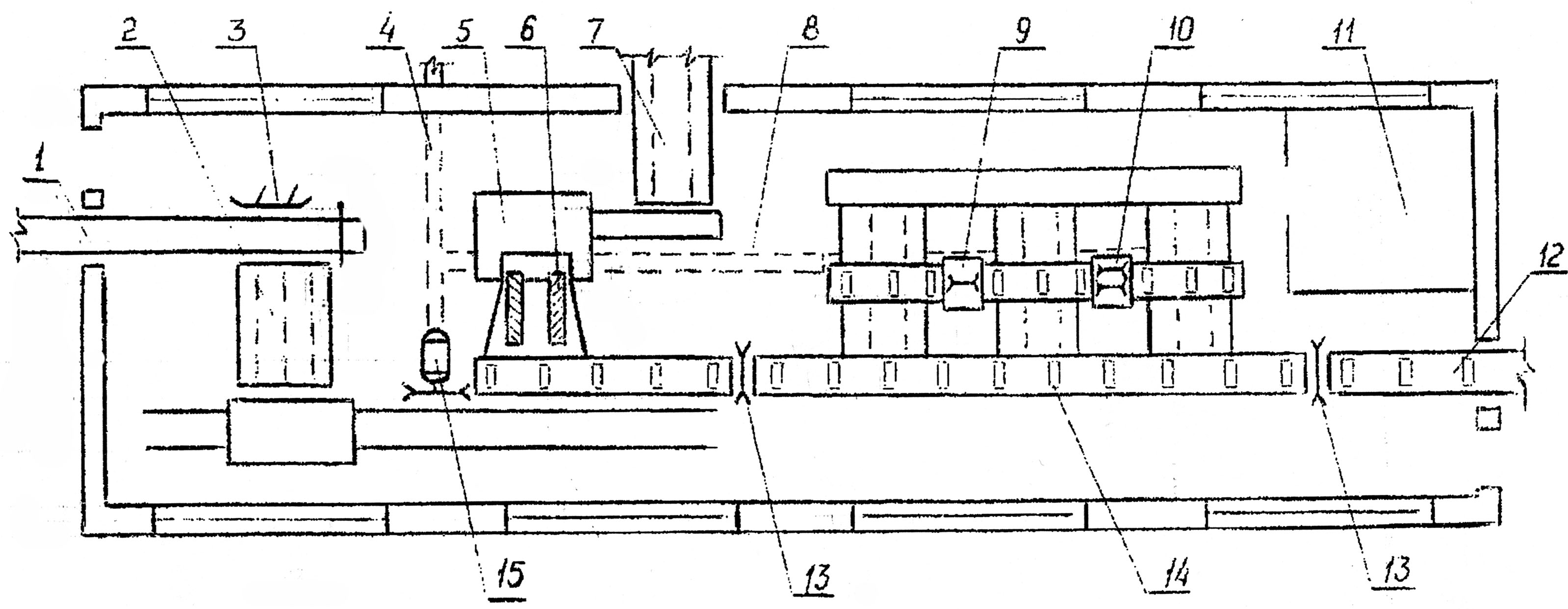

Окоренный шпальник длиной 2,75 м поступает в цех по продольному цепному конвейеру 1 марки БА-3 (рис.4.11). С конвейера бревна сбрасываются на казенку (накопитель), а с него поштучно питателем на тележку, где зажимаются и распиливаются при рабочем движении тележки. Шпала получается при неоднократном движении тележки. Шпалорезный станок ЦДТ6-4 выпиливает как обрезные, так и необрезные (брусковые) шпалы. Обрезные шпалы по приводным рольгангам поступают на выносной конвейер 12. Необрезные шпалы следуют на шпалооправочный станок ЛО-44 и далее на выносной поперечный конвейер 7. Выход готовой продукции шпалорезного цеха составляет: шпал широкой колеи 50…53 %, досок 9…10 %, обапола и делового горбыля 14…15 %, дровяного горбыля 6…7 %. Опилки составляют 9…10 %, стружка от окорки брусковых шпал или сырья 2…3 %. Около 4…5 % объема сырья теряется от усушки и распыла. Обапол и деловые горбыли направляются на переработку для получения мелких пиломатериалов. Для этого используются: два торцовочных 12 и 13, один ребровый 9 и один обрезной 10 станки. Отходы от станков системой конвейеров выносятся из цеха.

Рис.4.11. Технологическая схема шпалорезного цеха с переработкой горбылей на мелкие пиломатериалы: 1- подающий цепной конвейер; 2 – буферная площадка; 3- автоматический брёвносбрасыватель; 4 и 8 – скребковые конвейеры; 5 – шпалооправочный станок ЛО-44; 6 - питатель; 7 – выносной поперечный цепной конвейер; 9 – ребровый станок; 10 – обрезной станок; 11 – бытовое помещение; 12 – выносной конвейер; 13- торцовочные станки; 14 – рольганг; 15 – шпалорезный станок ЦДТ-6-3

Сменную производительность шпалорезного станка можно определить по следующей формуле:

, (4.4)

, (4.4)

где Т – продолжительность смены, с; n – число шпал, выпиливаемых из одного бревна, шт; К – коэффициент использования рабочего времени смены; qшп – средний объем шпальника, м3; tц – продолжительность цикла распиловки одного бревна, с;

tц = t1+ t2 + t3 + t4 + t5 + t6 + t7, (4.5)

где t1 = 2…3 с – время подачи бревна на тележку; t3 = 8…13 с – время поперечного перемещения бревна; t4 = l / V р – время пиления бревна, с; t5 = 8…13 с – время, затрачиваемое на повороты бревна; t6 = l / V х – время холостого (порожнего) перемещения тележки, с; t7 = 1,2…1,6 с – время разжима и сброски с тележки выпиленной шпалы;

l = 10 м – путь перемещения тележки; V р и V х – скорости движения тележки в рабочем и обратном направлении, м/с.

Время t1, t2 и t7 практически не зависит от диаметра бревна. Для станка ЦДТ-7Ш следует учитывать, что на тележке установлена только пила с электродвигателем и отсутствуют обратные (холостые) движения.

|

|

|

Типы оградительных сооружений в морском порту: По расположению оградительных сооружений в плане различают волноломы, обе оконечности...

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций...

Состав сооружений: решетки и песколовки: Решетки – это первое устройство в схеме очистных сооружений. Они представляют...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

© cyberpedia.su 2017-2026 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!