Схема производства ККС из свежепроросшего ржаного солода и несоложеного сырья включает в себя очистку, сортирование и взвешивание ржи, приготовление свежепроросшего ржаного солода, дробление зернового сырья, приготовление затора, фильтрование затора, концентрирование сусла, термообработку концентрата и розлив готового концентрата.

Особенностью производства ККС по данному способу является то, что технологический процесс начинается с приготовления ржаного солода, то есть исходным сырьем служит рожь. Основными преимуществами способа являются исключение стадий ферментации, подсушивания и сушки солода, что позволяет сохранить и эффективно использовать все его ферментные комплексы. Процесс меланоидино образования, формирующий полноту вкуса, аромат и цвет концентрата квасного сусла, происходит в более короткие сроки на конечной стадии его производства при термообработке и с меньшей потерей сухих веществ.

При выработке 1 т концентрата квасного сусла по данной технологии примерный расход ржи составляет 1340 кг, из которых 670 кг (50%) идет на приготовление солода. Остальная рожь в виде муки используется в качестве несоложеного сырья. Расход ферментного препарата цитолитического и амилолитического действия зависит от его активности и равен примерно 0,02-0,2 % к массе зернового сырья в заторе.

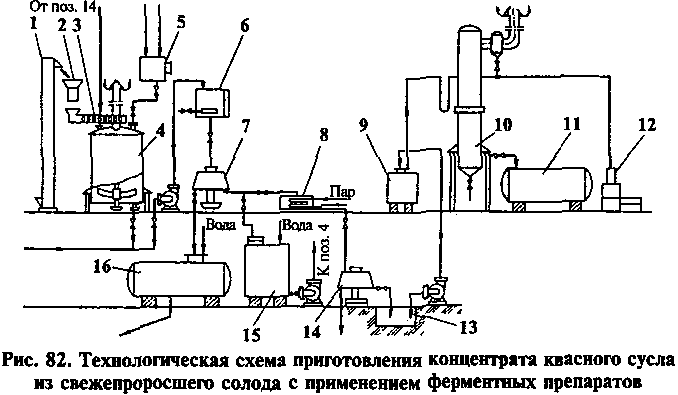

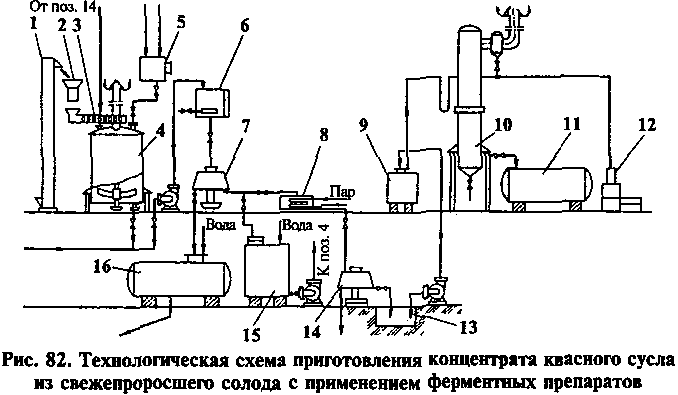

Аппаратурно-технологическая схема производства концентрата квасного сусла из свежепроросшего солода с применением ферментного препарата изображена на рис. 82.

По этой схеме свежепроросший солод норией 1 подают в дробилку 2 и измельчают вместе с водой. Измельченную массу шнековым транспортером 3 загружают в заторный аппарат 4, оснащенный мешалкой и подогревателем. Предварительно в заторный аппарат набирают воду температурой 45°С и при непрерывной работе мешалки сначала из сборника 5 вносят ферментный препарат, затем дробленый ржаной солод в виде солодового молочка и ржаную муку. Общий гидромодуль составляет (1:3,5)-(1:4). При этом сусло имеет 14- 16% сухих веществ и pH поддерживается в интервале 5-5,5.

Ржаную муку предварительно разваривают в предзаторном аппарате в течение 30-40 мин. При отсутствии на заводе предзаторного аппарата мука может быть использована без разваривания.

Затирание зернового сырья проводят в заторном аппарате 4 последовательно пои следующих параметрах:

| Температура, °С

|

|

|

|

|

|

| Продолжительность паузы, мин

| 60-90

| 60-90

| 30-35

| 30-35

| 30-35

|

Подъем температуры затора проводят со скоростью не более 1 С в минуту.

Полноту осахаривания определяют по пробе с йодом. Когда при добавлении раствора йода в затор появляется желтое пятно с коричневым оттенком, осахаривание прекращают.

По окончании осахаривания затор для коагуляции белков кипятят в течение 15-20 мин и передают в сборник 6, куда через барботер подают сжатый воздух для предупреждения оседания твердых частиц зерна. Затем затор поступает на двухстадийное осветление. По одной из схем грубое фильтрование проводят в центрифуге 7, после чего сусло направляют в сборник-коагулятор 8 для 30-минутного кипячения и осаждения белков. Первое сусло из сборника 8 подают в сепаратор 14 для тонкого осветления и собирают в сборнике 13.

Отделенную при центрифугировании в сепараторе 7 гущу передают в сборник 15, где ее смешивают с водой, затем смесь перекачивают насосом в заторный аппарат 4 для экстрагирования оставшихся экстрактивных веществ и вновь направляют через сборник 6 в центрифугу. Квасную гущу после второй промывки передают в сборник 16, откуда отправляют ее на корм скоту.

Фильтрат, полученный после второго экстрагирования (второе сусло), через сборник-коагулятор 8 и сепаратор 14 направляют в сборник 13, где смешивают его с первым суслом и получают сусло с содержанием 9-12% сухих веществ. Это сусло перекачивают насосом в питающий сборник 9, откуда оно поступает в вакуум-аппарат 10 на сгущение. Сгущение выпариванием проводят под разрежением, создаваемым вакуум-насосом 12, при температуре около 55°С до содержания сухих веществ 68-72%. Полученный горячий концентрат квасного сусла направляют в сборник 11, откуда разливают в банки, фляги, бочки, автомобильные и железнодорожные цистерны.