История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Топ:

Основы обеспечения единства измерений: Обеспечение единства измерений - деятельность метрологических служб, направленная на достижение...

Теоретическая значимость работы: Описание теоретической значимости (ценности) результатов исследования должно присутствовать во введении...

История развития методов оптимизации: теорема Куна-Таккера, метод Лагранжа, роль выпуклости в оптимизации...

Интересное:

Лечение прогрессирующих форм рака: Одним из наиболее важных достижений экспериментальной химиотерапии опухолей, начатой в 60-х и реализованной в 70-х годах, является...

Уполаживание и террасирование склонов: Если глубина оврага более 5 м необходимо устройство берм. Варианты использования оврагов для градостроительных целей...

Наиболее распространенные виды рака: Раковая опухоль — это самостоятельное новообразование, которое может возникнуть и от повышенного давления...

Дисциплины:

|

из

5.00

|

Заказать работу |

Содержание книги

Поиск на нашем сайте

|

|

|

|

Осветление пива. Процесс осветления пива перед розливом является одним из важнейших. Для осветления пива используют как герметические центробежные тарельчатые сепараторы - осветлители, так и различные фильтры. Осветление на сепараторах эффективнее, чем на фильтрах, так как оно не связано с трудоемкими вспомогательными операциями. На жидкостных сепараторах получают пиво с несколько меньшей степенью осветления, но биологически более стойкое, чем при фильтровании.

Осветление пива. Процесс осветления пива перед розливом является одним из важнейших. Для осветления пива используют как герметические центробежные тарельчатые сепараторы - осветлители, так и различные фильтры. Осветление на сепараторах эффективнее, чем на фильтрах, так как оно не связано с трудоемкими вспомогательными операциями. На жидкостных сепараторах получают пиво с несколько меньшей степенью осветления, но биологически более стойкое, чем при фильтровании.

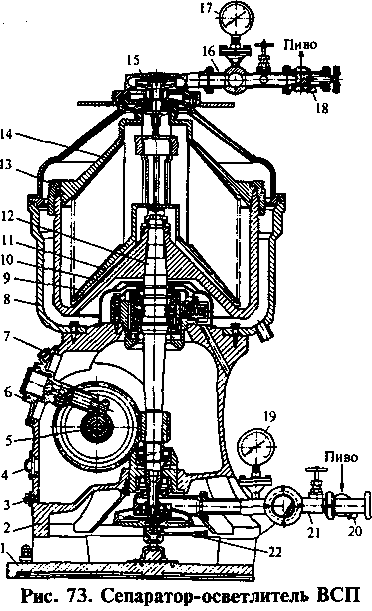

Сепаратор-осветлитель. Для осветления пива в поле центробежных сил отечественная промышленность выпускает сепараторы ВСП и ВПО, аналогичные по конструкции, но имеющие разную производительность: ВСП - 3000, а ВПО - 4500 дм3/ч. Сепаратор-осветлитель представляет собой аппарат тарелочного типа с ручной периодической выгрузкой осадка (рис.73). Его основные узлы - станина, приводной механизм, барабан и приемно-отводящее устройство. Чугунная станина состоит из корпуса 2, чаши 8 и плиты 1.

Внутренняя часть станины является масляной ванной с отверстием 7 для заливки масла, указателем уровня 4, тахометром 6 и отверстием 3 для слива отработанного масла. Привод аппарата состоит из электродвигателя, упругой и фрикционной центробежной муфт, горизонтального 5 и вертикального 12 валов.

Верхняя опора вертикального вала 12 выполнена упругой, для чего стакан с подшипниками зажат шестью расположенными по радиусам цилиндрическими пружинами. Нижняя опора вала опирается на радиально-сферический подшипник, расположенный в стакане.

Основные детали барабана - основание 10, тарелкодержатель 11 с пакетом конических тарелок 9 и крышка 14. Основание и крышка соединены между собой затяжным кольцом 13 с левой резьбой, благодаря чему при вращении барабана исключается самоотвинчивание.

На подводящем устройстве 21 установлены манометр 19 для контроля давления пива на входе, краник 20 для отбора проб и трехходовой кран для переключения подачи воды и пива.

По отводящему устройству 16, прикрепленному к крышке 14, осветленное пиво выводится из сепаратора. Это устройство включает крыльчатку 15, насоса, отсасывающего пиво, манометр 17 для контроля давления на выходе и кран 18 для отбора проб осветленного пива. Перед пуском сепаратор осматривают и проверяют правильность сборки, наличие масла в масляной ванне станины, выключение тормоза. Затем через подводящее устройство 21 в нагнетательный насос под давлением 0,1-0,15 МПа подают воду. По полому валу вода поступает в барабан и через полость под тарелкодержателем 11 заполняет его в течение не более 1 мин, одновременно включается электродвигатель сепаратора. Когда будет достигнута рабочая частота вращения барабана (в ВСП 4440 и в ВПО 5000 мин) и вода начнет выходить из отводящего устройства, трехходовой кран на подводящем устройстве переключают на подачу пива в сепаратор. Для полного заполнения барабана жидкостью через пробку 22 выпускают воздух, оттесненный к оси вращения. Когда из отверстия появится струя пива, пробку заворачивают до отказа.

Сепарируемое пиво поступает в пакет тарелок с периферии барабана. В тонких межтарелочных пространствах пакета под воздействием центробежной силы мельчайшие частицы отделяются от дисперсной среды так же, как и в других аппаратах-осветлителях. А осветленное пиво, содержащее диоксид углерода, оттесняется к оси барабана и через отводящий патрубок насосом под давлением подается на розлив в бочки или бутылки.

Взвешенные частицы осадка, отделяемые непрерывным потоком на внутренней поверхности конических тарелок, сползают в шламовую полость.

Число комплексных тарелок в барабане ВСП 193, а в ВПО - 200, диаметр образующей тарелки: максимальный 478, минимальный 202 мм. Зазор между тарелками 0,4 мм.

Во время работы в сепараторе поддерживают давление на входе 0,07 МПа, а на выходе 0,5 МПа. Частоту вращения ротора проверяют по тахометру (прибор для определения частоты вращения ротора). При появлении в сепараторе стука, вибрации, резкого колебания частоты вращения его немедленно останавливают и до устранения неполадок в работу не включают.

В начале работы рекомендуется производительность сепаратора устанавливать около 2000 дм7ч. Если пиво выходит хорошо осветленным, производительность сепаратора повышают до максимальной и поддерживают ее постоянной. Переводить сепаратор с большей производительности на меньшую не рекомендуется, так как после снижения производительности сепаратор длительное время не дает улучшения осветления пива.

При непрерывной работе нельзя прерывать поток пива, например при переходе от одного аппарата к другому. Перед сепаратором должен стоять смеситель, и новый аппарат подключают только тогда, когда пиво еще есть в предыдущем аппарате.

Перед остановкой в сепаратор вместо пива подают воду, которую отводят в канализацию, а затем его выключают, не прекращая подачи воды.

Когда шламовая полость сепаратора будет заполнена осадком, его останавливают, и барабан промывают горячей водой (не выше 70°С) и дезинфицирующим раствором.

Во время циркуляции воды сепаратор на короткое время включают. В конце мойки его промывают холодной водой до полной прозрачности воды.

Для очистки барабана запрещается применять щелочной раствор.

Один раз в неделю сепаратор разбирают для очистки и мойки с применением дезинфицирующих веществ. Все тарелки обрабатывают моющим раствором в ванне в течение 10-15 мин, а затем чистят щетками и ополаскивают водой.

К обслуживанию центробежных сепараторов допускаются лица в возрасте не моложе 18 лет, прошедшие специальное обучение и аттестацию.

Фильтры для пива. Для повышения прозрачности пива и снижения затрат на его производство вместо сепараторов многие заводы применяют высокопроизводительные рамные фильтры Ш4-ВФД с намывным слоем фильтровального порошка (диатомита, фильтроперлита и др.)

Диатомит, который называют также кизельгуром, представляет собой пористую горную породу светло-серого, желтоватого или белого цвета. Состоит он преимущественно из кремниевых панцирей микроскопических одноклеточных водорослей (диатомей). Фильтровальные порошки из сырого диатомита получают следующим образом: грубо раздробленный диатомит обжигают при 800-1100°С, затем размалывают и сортируют на фракции по величине частиц. Плотность порошка составляет 0,45-0,37 кг/дм3. Порошок имеет большую пористость, благодаря чему площадь поверхности частиц достигает огромной величины (10-20 м2 на 1 г массы порошка).

Размер частиц колеблется от 2 до 100 мкм. Диатомитовый порошок химически устойчив вследствие высокого содержания в нем кремнезема SiO2 (не менее 80%).

Фильтрующий порошок, получают при размалывании термически обработанной стекловидной горной породы вулканического происхождения, называемой перлитом. При нагревании перлита до 960- 1100°С в результате выделения водяных паров и газов он вспучивается, и первоначальный объем увеличивается примерно в 20 раз. Полученную массу измельчают, рассеивают по фракциям и упаковывают в мешки. Фильтроперлит имеет почти белый цвет, пористость его 80-85%, плотность 150-300 кг/м3.

Рамный фильтр Ш4-ВФД - аппарат периодического действия (рис. 74). Он включает в себя собственно фильтр 1, дозатор фильтровального порошка 2, расходометр 3 и насос 4 с приводом. Сам фильтр смонтирован на передвижной тележке, состоит из упорной плиты, опорных балок, на которых подвешены прямоугольные плиты с рифленой поверхностью, рамы и нажимная плита. При сборке между пластиной и рамой прокладывают листы целлюлозного картона, предварительно замоченные в течение 20-30 мин в горячей воде. Листы картона служат опорной поверхностью для намывания слоя фильтровального порошка. Комплект плит и рам сжимают с помощью нажимной плиты и устройства, включающего червячный редуктор с электродвигателем.

Рамный фильтр Ш4-ВФД - аппарат периодического действия (рис. 74). Он включает в себя собственно фильтр 1, дозатор фильтровального порошка 2, расходометр 3 и насос 4 с приводом. Сам фильтр смонтирован на передвижной тележке, состоит из упорной плиты, опорных балок, на которых подвешены прямоугольные плиты с рифленой поверхностью, рамы и нажимная плита. При сборке между пластиной и рамой прокладывают листы целлюлозного картона, предварительно замоченные в течение 20-30 мин в горячей воде. Листы картона служат опорной поверхностью для намывания слоя фильтровального порошка. Комплект плит и рам сжимают с помощью нажимной плиты и устройства, включающего червячный редуктор с электродвигателем.

По конструкции фильтр Ш4-ВФД аналогичен заторному фильтр-прессу (см. рис. 48).

Дозатор фильтровального порошка представляет собой цилиндрический сосуд, снабженный мешалкой, загрузочным бункером для фильтровального порошка, мембранным насосом с электродвигателем и мерной линейкой. Количество дозируемого фильтровального порошка регулируют поворотом ручки, расположенной на приводе дозатора.

Дозатор фильтровального порошка представляет собой цилиндрический сосуд, снабженный мешалкой, загрузочным бункером для фильтровального порошка, мембранным насосом с электродвигателем и мерной линейкой. Количество дозируемого фильтровального порошка регулируют поворотом ручки, расположенной на приводе дозатора.

На рис. 75 представлена схема работы фильтра. Подготовленный к работе Ш4-ВФД заполняют водой через краны б, 7, 8, 17 при открытых воздушном кране 13 и кране 4. Одновременно включают подачу воды через кран 11 в дозатор 9 и приступают к нанесению на листы опорного картона первого слоя фильтровального порошка путем прокачивания суспензии из дозатора.

Для приготовления суспензии в бункер дозатора засыпают фильтровальный порошок (диатомит сорта А), из расчета 0,6 кг на 1 м: фильтрующей поверхности. Затем дозирующий механизм на дозаторе и трехходовые краны 3, б, 7 и 8 устанавливают в положение, обеспечивающее циркуляцию жидкости насосом 5 по замкнутому контуру через дозатор 9. Краны 13 и 17 в это время закрыты. Суспензию фильтровального порошка прокачивают до тех пор, пока вода в смотровом стекле 14 станет прозрачной. После чего наносят второй фильтрующий слой порошка (диатомит сорта Б) из расчета 0,7 кг на 1 м2 фильтрующей поверхности.

После нанесения фильтрующего слоя приступают к фильтрованию пива. Для этого трехходовые краны 7 и 8 устанавливают в положение, обеспечивающее проход пива через них, минуя дозатор 9, открывают кран 16, вытесняют воду из фильтра 1 через кран 15 и переводят его в положение «Пиво». Кран 12 открывают для подачи суспензии фильтровального порошка в поток пива. Расход порошка 1,5-2 кг на 1000 дм3 пива. При нормальной работе дозатора в окне расходомера 2 видно поступление фильтровального порошка в пиво. В зависимости от степени осветления дозу порошка можно регулировать.

Пиво фильтруют до момента, когда давление в фильтре повысится до 0,5 МПа или резко упадет скорость фильтрования. Тогда подачу пива прекращают и вытесняют его из фильтра водой, закрывая кран 16 и открывая кран 17. Насос останавливают и фильтр раскрывают, включая привод зажимного механизма, отводящий нажимную плиту. Рамы и плиты фильтра промывают холодной водой, удаляя слой диатомита с отфильтрованным осадком в канализацию.

При необходимости суспензию и промывные воды спускают из резервуара дозатора через кран 10.

Затем фильтр, дозатор и трубопроводы (шланги) промывают холодной, а затем горячей водой (85-90°С) в течение 15-20 мин. Горячую воду вытесняют холодной и фильтр оставляют заполненным водой до следующего цикла фильтрования.

Если опорный картон будет использоваться в следующем цикле, то его промывают водой в направлении, обратном потоку пива, пропуская за 1 ч до 100 дал воды.

Периодически вся фильтрационная установка дезинфицируется и затем промывается водой. Опорный картон не дезинфицируют, так как после этого для дальнейшего использования он не пригоден.

Фильтры Ш4-ВФД выпускают производительностью: 5000, 6000, 8000, 12000, 15000, дм3/ч и площадью поверхности фильтрования соответственно: 22, 25, 33, 50, 60 м3.

Для повышения степени осветления пива в последнее время используют фильтры с малым размером фильтровальных пор. Для этого применяют патронные диатомитовые фильтры или пластинчатые фильтры. Патронные диатомитовые фильтры - это цилиндрический аппарат с коническим днищем. На закрепленные внутри перфорированные патроны намывают слой фильтровального порошка и пропускают через него под давлением пиво. По мере накапливания осадка производительность фильтра снижается, тогда фильтр останавливают и обратным потоком воды промывают его, смывая слой осадка с поверхности фильтрующих элементов в канализацию.

Для подачи пива из цеха дображивания на сепарирование и фильтрование, а также осветленного пива в сборники перед розливом и на розлив используют специальные насосы с регулятором давления. Из танка пиво поступает в насос под избыточным давлением 0,04- 0,05 МПа, насос подает его на осветление под большим давлением, но не превышающим 0,2 МПа. Регулятор давления насоса устанавливают на определенное давление, которое он и поддерживает в системе постоянным, независимо от количества перекачиваемого пива и даже при прекращении его подачи.

На эффективность, скорость фильтрования и периодичность регенерации фильтрующих элементов влияют содержание в пиве дрожжей и белково-полифенольных комплексов, ß-глюкана, коагулируемого азота, правильный выбор фильтровального порошка. Перед фильтрованием целесообразно осветлять пиво сепарированием или удалять взвешенные частицы адсорбентами, содержащими коллаген, а также технологическими приемами, например обработкой сусла ферментными препаратами с глюканазной активностью. Первый намываемый слой фильтровального порошка должен иметь крупные частицы, последний слой - тонкодисперсный. Чем мельче частицы последнего намываемого слоя, тем выше эффективность осветления и меньше производительность фильтра из-за забивания пор фильтра. Выбор правильного соотношения фракций фильтровального порошка позволит получить наибольшую эффективность осветления при оптимальной производительности.

Подготовка пива к розливу

Карбонизация пива. Если пиво насыщается СО2 в процессе брожения и дображивания, то это естественная карбонизация, зависящая от температуры среды и избыточного давления. Искусственную карбонизацию, когда диоксид углерода подают в пиво извне, проводят в том случае, если в нем после дображивания содержится мало СО2 или если потери газа при подготовке пива к розливу были значительными.

Перед карбонизацией пиво охлаждают до температуры, близкой к нулю в противоточном теплообменнике, установленном после фильтра или сепаратора, а затем направляют в карбонизатор, предназначенный для насыщения пива диоксидом углерода в непрерывном потоке.

Карбонизатор (рис. 76) состоит из корпуса 3, шнека 4 и пористой металлокерамической трубки 2, служащей для диспергирования пузырьков СО2, и трубопроводов. Охлажденное пиво поступает в корпус 3 под давлением 0,05-0,07 МПа. Направляемое шнеком оно омывает металлокерамическую трубку 2, через которую от трубопровода 1 под давлением 0,1-0,3 МПа подается диоксид углерода. Пиво смешивается с тонкодиспергированным газом, часть которого растворяется в нем. Поступление СО2 в виде мельчайших пузырьков создает большую площадь соприкосновения жидкости и газа и способствует карбонизации пива (насыщению диоксидом углерода).

При выходе из карбонизатора содержание СО2 в пиве составляет 0,35-0,40% масс.

На карбонизацию 1 дал пива расходуется до 15 г СО2, который доставляют на завод в баллонах.

Выдержка осветленного пива. Осветленное пиво представляет собой жидкость, пересыщенную диоксидом углерода. При переходе пива из спокойного состояния в аппаратах для дображивания к турбулентному перемешиванию в пивопроводах, насосе, сепараторе, фильтре неустойчивое равновесие жидкость - газ нарушается, и часть растворенного диоксида углерода выделяется в виде газа. Чтобы восстановить имевшийся уровень пересыщения СО2 осветленное пиво (после сепаратора и фильтра) направляют в приемные сборники, где выдерживают в течение 4-12 ч при избыточном давлении СО2 не ниже 0,1 МПа и температуре 0-2°С. В этих условиях происходит дополнительное растворение СО2 и восстанавливается прежнее качество пива.

При наполнении и освобождении сборников осветленного пива во избежание окисления применяют только диоксид углерода. Использование сжатого воздуха вместо диоксида углерода приводит не только к потере пивом СО2, но и к насыщению воздухом, что снижает стойкость и качество пива.

Приемные сборники осветленного пива должны иметь манометры, предохранительные клапаны (шпунт-аппараты), вакуум-прерыватели и нижние люки. Они выполняют также роль мерников, поэтому должны быть градуированы, и иметь специальные прикрепленные мерные рейки и стекла, в которых виден уровень пива.

Сборники размещают в изолированном от других цехов охлаждаемом помещении, в котором поддерживается температура около 1°С, или сборники снабжают поверхностью охлаждения.

Наличие на заводе приемных сборников для осветленного пива создает определенные удобства в работе. При достаточном числе таких сборников осветление пива проходит независимо от возможностей розлива. Создаются благоприятные условия при работе разливочных линий в две смены. Одновременно можно разливать несколько сортов пива и быстро переключать розлив с одного сорта пива на другой.

Каждый сборник, заполненный готовым пивом, количественно сдается цехом дображивания и принимается цехом розлива.

Мойка тары и розлив пива

Мойка тары перед розливом. Осветленное и хорошо насыщенное диоксидом углерода пиво разливают в деревянные и алюминиевые бочки, кеги, автотермоцистерны и бутылки, которые перед наполнением тщательно осматривают и моют.

Мойка бочек. Поступающие на завод бочки перед мойкой тщательно осматривают снаружи и внутри. Для осмотра внутри в бочку через донное отверстие вводят светильник. При наличии пробок и других посторонних предметов их вынимают стальным стержнем с заостренным концом через наливное отверстие. Если нарушен защитный покров смолки, бочку направляют на его восстановление.

Внутреннюю поверхность деревянных бочек, изготовленных из дубовой или буковой клепки, покрывают пивной смолкой, изготовленной из канифоли, парафина и растительного масла. Благодаря этому вкусовые свойства и стойкость пива при нахождении в бочках не изменяются.

Моют бочки на механизированной установке или автомате. При мойке на автомате бочка проходит несколько операций, передвигаясь с одной на другую с помощью двух параллельных планок и кривошипного механизма. Последовательность операций на автомате следующая: бочка на 1/4 наполняется горячей водой, вращаясь на роликах вокруг своей оси, моется внутри, чистится снаружи щетками при одновременном ополаскивании водой, освобождается от грязной воды, промывается шприцами два раза горячей водой (45-55°С) и один раз холодной под давлением 0,15-0,2 МПа.

Вымытую бочку тщательно осматривают, наглухо закрывают донное отверстие, а наливное (боковое) слегка прикрывают деревянной пробкой, после чего подают на розлив.

При мойке деревянных бочек температура горячей воды не должна превышать 55°С во избежание порчи внутреннего покрытия. Алюминиевые бочки моют водой температурой 65-70°С. Расход воды на мойку 100 бочек составляет 2-3 м3.

Мойка антотермоцистерн. Поступающие под налив автотермоцистерны, называемые пивовозами, моют на специальных площадках, где их сначала освобождают от остатков продукта и дрожжевого осадка, для чего открывают спускной кран, затем промывают водопроводной водой, подаваемой под избыточным давлением (не менее 0,2 МПа), и механическими щетками. Вымытые цистерны пропаривают 5-6 мин при закрытом люке и затем снова ополаскивают водой.

Новые автотермоцистерны перед эксплуатацией сначала моют холодной водой, ополаскивают 5-6%-ным раствором азотной кислоты и затем промывают горячей и холодной водой.

Чистоту цистерны определяют по отсутствию пены в вытекающей промывной воде и по прозрачности остаточной воды при наливе в стакан.

Мойка бутылок. Пивные бутылки изготавливают из прочного прозрачного стекла коричневого, темно-зеленого или оранжевого цвета, не пропускающего вредных для пива некоторых цветов спектра солнечного света. Солнечный свет интенсифицирует в пиве некоторые химические реакции, в результате которых образуются вещества с неприятным запахом.

Новые и поступающие от потребителей бутылки проверяют перед световым экраном, отбирают дефектные, нестандартные и сильно загрязненные. Бутылки, прошедшие контроль, направляют на мойку в бутылкомоечный автомат. В зимнее время бутылки перед подачей на мойку предварительно выдерживают в теплом помещении для обогрева. Это способствует снижению боя.

Новые и поступающие от потребителей бутылки проверяют перед световым экраном, отбирают дефектные, нестандартные и сильно загрязненные. Бутылки, прошедшие контроль, направляют на мойку в бутылкомоечный автомат. В зимнее время бутылки перед подачей на мойку предварительно выдерживают в теплом помещении для обогрева. Это способствует снижению боя.

На рис. 77 представлена схема бутылкомоечного автомата АММ-6. Кассеты для бутылок закреплены на двух втулочно-роликовых цепях 5, образующих бесконечный конвейер. Цепи конвейера обкатываются по пяти парам звездочек, из которых одна пара является ведущей. После схода со звездочек цепи перекатываются на роликах по направляющим, приваренным к стенкам корпуса автомата.

В нижней части корпуса 6 автомата, выполненного из листовой стали, имеются две ванны 9 и 14 для отмачивания бутылок. В верхней части корпуса расположены шприцевальные устройства I, 2, 3 и 4 для обработки бутылок щелочными растворами, теплой и холодной водой, а также ванны 11 и 12 для приема моющих жидкостей после шприцевания.

В нижних щелочных ваннах установлены теплообменники 8 и 13 для нагревания щелочных растворов и сетчатый барабан 7 для улавливания из раствора смытых этикеток. Воду в верхней водяной ванне нагревают паром через барботер. Механизм загрузки выполнен в виде ряда валиков 16, вращающихся в одном направлении. Вращаясь, валики стола загрузки переносят грязные бутылки с пластинчатого транспортера 17 к криволинейным направляющим 19, по которым поперечные планки 15 задвигают их в очередную кассету. В кассете помещается 16 бутылок.

Чистые бутылки из кассеты выгружаются на наклонные желоба механизма разгрузки 21, устанавливаются им в вертикальное положение и сталкиваются на пластинчатый транспортер 20.

Для мойки бутылок в автомате установлен ступенчатый температурный режим с постепенным повышением и последующим понижением температуры моющих жидкостей. При резком перепаде температур увеличивается бой бутылок. Жесткость воды, предназначенной для мытья бутылок, предпочтительна до 1,8 ммоль/дм3.

В бутылкомоечном автомате установлен следующий порядок мойки бутылок.

На столе загрузки бутылки орошаются теплой водой (температура 25-30°С), стекающей из ванны 12 в оросительную трубу 18. При этом бутылки подогреваются, и часть загрязнений смывается.

Перед первой отмывочной ванной бутылки обливают из труб 22 слабощелочной водой, стекающей из ванны 11, температурой 40-45°С. Вода, используемая на столе загрузки и перед первой отмочной ванной, сильно загрязнена и поэтому ее спускают в канализацию.

В первой щелочной ванне 14 происходит отмачивание загрязнений в 1,8-2%-ном щелочном растворе (раствор NaOH с добавлением Na2СО3) при температуре 60-65°С.

После выхода из ванны 14 кассеты обкатываются по барабану 10, и в это время бутылки шприцуются из форсунок щелочным раствором температурой 60-65°С для удаления этикеток.

Во второй щелочной ванне 9 загрязнения на бутылках отмачиваются в 1,8-2%-ном щелочном растворе при температуре не ниже 80°С. В качестве моющего раствора могут использоваться также кальцинированная сода Na2CО3, тринатрийфосфат Na3PО4, жидкое стекло Na2О nSiO2.

На верхнем горизонтальном участке трассы бутылки подвергаются многократному шприцеванию изнутри под избыточным давлением 0,3 МПа И обливанию снаружи горячим щелочным раствором температурой 60-65°С, теплой и холодной водой температурой соответственно 40-45, 25-30 и 15-18°С.

Вымытые и охлажденные бутылки проходят несколько позиций для стока воды, а затем выпадают из кассеты на стол разгрузки.

Бутылкомоечные автоматы АММ-6, АММ-12 и Б6-ВМГ-24 выпускаются производительностью 6, 12, 24 тыс. бутылок в час и предназначены для мойки бутылок вместимостью 0,5 и 0,33 л.

Расход воды на мойку бутылок в этих автоматах составляет соответственно: 6, 14 и 16 м3/ч, пара: 270, 460, 700 кг/ч. Масса автоматов: 12,7, 18,5 и 37 т.

Розлив пива. Пиво разливают в тару в изобарических условиях, т. е. когда оно находится при избыточном постоянном давлении. При розливе без давления пиво будет пениться, что приведет к потере СО2 и неполному наливу в емкости.

Для розлива под давлением применяют изобарические разливочные машины. Перед наполнением бочку или бутылку герметически закрывают. При этом емкости сообщаются только с газовым пространством пивного резервуара разливочного аппарата. В результате в ней устанавливается давление, равное давлению в пивном резервуаре, и только после этого в емкость начинает поступать пиво. При этом вытесняемый пивом диоксид углерода (или воздух) вновь направляется в газовое пространство резервуара. При изобарическом розливе пиво почти не пенится и потери диоксида углерода минимальны.

Розлив пива в бочки и автотермоцистерны. Пиво разливают в деревянные бочки вместимостью 50 и 100 дм3 и в алюминиевые бочки вместимостью 100 дм3. Температуру пива при розливе поддерживают не выше 3°С.

На рис. 78 показана изобарическая машина с автоматическим выравниванием давления для фасования пива в бочки.

Машина состоит из двух, трех или четырех разливочных изобарических кранов 4, напорного резервуара 2 и станины 8. Напорный резервуар 2 оснащен полавковым регулятором уровня 1, указателем уровня 3, предохранительным клапаном 5 с манометром и кранами питающим 6 и газовым. Каждый разливочный кран оснащен приспособлением 7 для установки порожных и снятия наполненных бочек.

Производительность одного разливочного крана 160 дал/ч.

После заполнения деревянной бочки наливное отверстие плотно забивают деревянной пробкой. Пробки предварительно пропаривают, обрабатывают раствором хлорной извести и промывают водой. Алюминиевые бочки завинчивают металлическими пробками, обработанными 3%-ным раствором формалина.

На бочку наклеивают этикетку с указанием сорта пива и даты выпуска. На каждой бочке должно быть клеймо с обозначением ее полезной вместимости.

Широкое распространение получила бестарная перевозка пива в пивовозах. Пивовоз представляет собой цистерну эллиптической формы, изолированную снаружи пенопластом и смонтированную на шасси автомобиля с небольшим наклоном для удобства слива. Баллоны для сжатого диоксида углерода установлены в специальном ящике между кабиной автомобиля и цистерной. Заполнение цистерны на пивоваренном заводе и слив пива в торговых точках производят при давлении диоксида углерода до 0,05 МПа. Пиво, наливаемое в цистерну, должно иметь температуру 3-5°С.

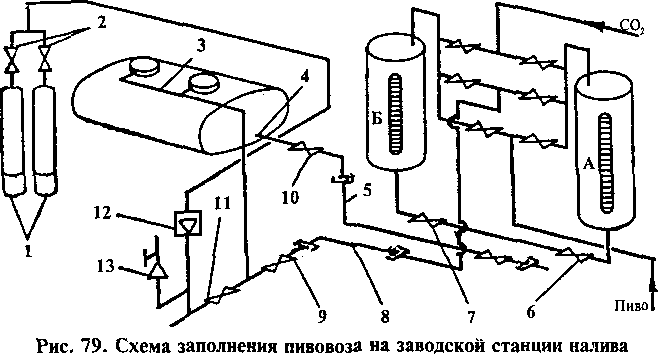

Перед заполнением цистерны пивом (рис. 79) ее продувают СО2, для чего рукав 8 присоединяют к заводской магистрали диоксида углерода, открывают краны 9, 10 и один из кранов 6 или 7 в зависимости от того, какой из мерников (А или Б) заполнен пивом. Предположим, что пивом заполнен мерник Б. Тогда СО2 из заводской магистрали по рукаву 8 через кран 9 по трубопроводу 3 будет поступать в цистерну, а воздух через кран 10, рукав 5 и кран 6 будет вытесняться в мерник А

После окончания продувки цистерны кран 6 закрывают, а кран 7 открывают. Пиво из мерника Б по рукаву 5 и трубопроводу 4 начнет поступать в цистерну, а газ и пена через кран 9 по рукаву 8 будут вытесняться в мерник А. Цистерна заполняется пивом до тех пор, пока из трубопровода 3 не появится чистая, без пены струя пива. После заполнения цистерны пивом краны 7, 9 и 10 перекрывают, рукава закрывают заглушками и укладывают в специальную камеру у цистерны.

Слив пива из цистерны в емкости торговой точки производится под давлением диоксида углерода, поступающего из баллонов 1 при открытых вентилях 2 и открытых кранах 10 и 11. Для предохранения цистерны от повреждения при повышении давления она оборудована шпунт-аппаратом 12 и редуктором 13 для СО2, отрегулированными на давление до 0,065 МПа.

Пивовозы выпускают вместимостью: 3300, 6000 и 12000 дм3.

Розлив пива в бутылки. Розлив пива в бутылки на автоматических линиях проводят на автоматах, связанных между собой пластинчатым транспортером. На линии последовательно осуществляются процессы мойки бутылок, розлива пива, укупорки, бракеража и этикетировки, укладки в ящики.

На заводах эксплуатируются линии розлива производительностью 6, 12 и 24 тыс. бутылок в час. Автоматическая линия розлива пива включает автомат для выемки пустых бутылок из ящиков, бутылкомоечную машину, разливочный автомат, укупорочный автомат, бракеражный полуавтомат, этикетировочный автомат и автомат для укладки наполненных пивом бутылок в ящики или контейнеры. При работе на таких моечно-разливочных линиях исключается ручной труд.

Температуру пива при розливе поддерживают не выше 3°С. Пивопроводы до разливных машин должны быть теплоизолированы.

Бутылки наполняют пивом при противодавлении, создаваемом диоксидом углерода, укупоривают их кронен-пробкой, в которой имеется прокладка из натуральной или прессованной пробки, а также из специальной полимерной пасты. Пробковая прокладка должна быть чистой, не плесневелой, а лаковое покрытие на колпачке без повреждений. Перед укупоркой кронен-пробки пропаривают или дезинфицируют в 2%-ном растворе формалина, а затем тщательно промывают водой.

При бракераже полуавтомат переворачивает бутылки с пивом горлом вниз перед световым экраном для просмотра их бракеровщиком. Бутылки неполного налива, плохо укупоренные или с механическими включениями, отбирают, раскупоривают, и пиво возвращают в производство.

После бракеража следующий автомат наклеивает на коническую или цилиндрическую части бутылки этикетку, на которой указаны название пива, наименование и местонахождение изготовителя, товарный знак (при его наличии), экстрактивность начального сусла, минимальная величина объемной доли этилового спирта, состав пива, срок годности, условия хранения, объем (в л), пищевая ценность, обозначение ГОСТа или ТУ, в соответствии с которым выпущен продукт. Дополнительно можно наносить надписи информационного и рекламного характера. Для наклейки этикеток используют декстриновый клей, обладающий хорошей клеящей способностью и быстрой отмокаемостью в теплой воде.

После наклеивания этикеток бутылки укладывают в чистые ящики или контейнеры.

|

|

|

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Особенности сооружения опор в сложных условиях: Сооружение ВЛ в районах с суровыми климатическими и тяжелыми геологическими условиями...

Типы оградительных сооружений в морском порту: По расположению оградительных сооружений в плане различают волноломы, обе оконечности...

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

© cyberpedia.su 2017-2026 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!