На выбор способа литья оказывают влияние разнообразные факторы, которые можно разделить на две группы:

1. Технологические требования: общие и специальные.

2. Технико-экономические показатели процесса получения отливки

Общие технологические требования регламентируют размерную и массовую точность, шероховатость поверхности, механические свойства, качество литого материала.

Специальные требования определяются условиями эксплуатации изделия. К ним относятся: коррозионная стойкость, износостойкость.

Точность размеров отливки зависит от ее габаритных размеров, сложности конфигурации, способа литья и химического состава материала. Чем больше размеры отливки и сложнее конфигурация, тем ниже точность. Наибольшую точность размеров отливок у литья под давлением, самая низкая точность у литья в песчаные формы.

Технико-экономические показатели учитывают расход металла, стоимость оборудования и технологической оснастки, серийность производства.

Если технически можно или экономически нерентабельно обеспечить при литье необходимую точность размеров, шероховатость поверхности или другие требования, то это достигается последующей обработкой резанием.

Важную роль при выборе способа литья играет серийность производства (объем выпускаемой продукции).

В единичном, мелкосерийном и среднесерийном производствах наиболее часто используются литье в песчаные формы и по выплавляемым моделям.

В крупносерийном и массовом производствах применяются литье под давлением, в кокиль , в оболочковые формы, центробежное литье, а также литье в сырые песчаные формы, изготовленные на формовочных машинах или автоматических линиях.

| Показатель

| Способы литья

|

| ПГФ

| Под давлением

| В кокиль

| По выпл. моделям

| В оболоч. формы

| Центробежное

|

| Максимальная масса отливок, кг

| 250000

| 50

| 2000

| 100

| 200

| 5000

|

| Максимальный размер отливки, м

| 20

| 1,2

| 2

| 1

| 1,5

| 10

|

| Минимальная толщина стенки отливки, мм

| 3

| 0,5

| 2,2

| 0,5

| 1,5

| 4

|

| Класс размерной точности отливок

| 5 -16

| 3т - 9

| 5т - 13

| 3т - 11

| 7т - 15

| 6 - 15

|

| Степень точности поверхности отливки

| 7 - 22

| 2 - 11

| 4 - 14

| 3 - 13

| 6 - 17

| 4 - 14

|

| Шероховатость поверхности Ra , мкм

| 8 – > 100

| 2,5 - 20

| 4 - 40

| 3,2 - 32

| 6,3 - 80

| 4 -40

|

| Минимальный припуск на обработку (на сторону) , мм

| 0,3 - 6

| 0,2 – 0,5

| 0,3 - 1

| 0,1 – 0,6

| 0,4 - 2

| 0,3 - 1

|

| Коэффициент использования металла, %

| 60- 70

| 90 - 95

| 75 - 80

| 90 - 95

| 80 - 95

| 70 - 90

|

| Выход годных изделий, %

| 30 - 50

| 50 - 65

| 40 - 60

| 30 - 60

| 50 - 60

| 90 - 100

|

| Относительная себестоимость 1 т отливок

| 1,0

| 1,8 - 2

| 1,2 – 1,5

| 2,5 – 3,0

| 1,5 – 2,0

| 0,6 – 0,7

|

| Экономически оправданная серийность, шт.

| без огр

| 1000

| 400 - 800

| 1000

| 200 - 500

| 100 - 1000

|

| Преобладающие типы серийности производства

| Ед, Мс, С, Кс

| Кс, Мас

| С, Кс, Мас

| Ед, Мс, С

| С, Кс, Мас

| С, Кс, Мас

|

| Преобладающие разновидности (группы) отливок по массе*

| М, Ср, Кр, Окр

| М

| М, Ср

| М

| М, Ср

| М, Ср, Кр,

Окр

|

Лекция № 9

Основные направления совершенствования литейной технологии

n Повышение точности отливок

n Формирование в процессе кристаллизации металла, обеспечивающего необходимые эксплуатационные свойства изделия

n Применение новых материалов

n Снижение себестоимости

Дефекты отливок

Дефектом называют каждое отдельное несоответствие продукции установленным требованиям. Изделие, имеющее хотя бы один дефект, называют дефектным.

Дефекты отливок бывают явными и скрытыми. Явным считают дефект, обнаруживаемый при внешнем осмотре (визуальном контроле) или при помощи определенных инструментальных средств и методик, предусмотренных нормативной документацией.

Дефекты отливок подразделяют по внешнему виду, форме, размерам и расположению, что важно для практики выявления дефектов и организации контроля. На этой классификации основана вся система дефектоскопии отливок.

Все дефекты отливок делят на следующие группы: «несоответствие геометрии», «дефекты поверхности», «несплошности в теле отливки», «включения», «несоответствие структуре».

Дефекты группы «несоответствие геометрии» проявляются в отклонении размеров отливок от их размеров в технической документации.

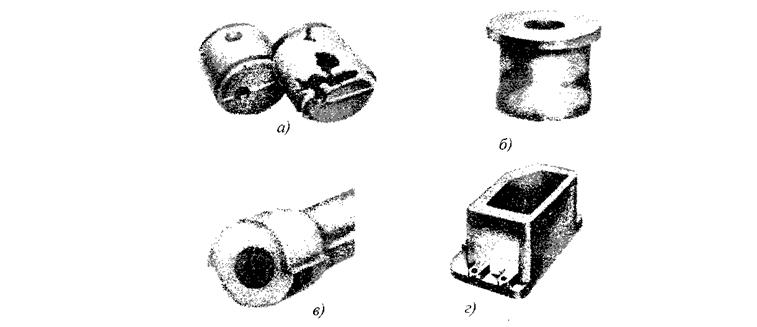

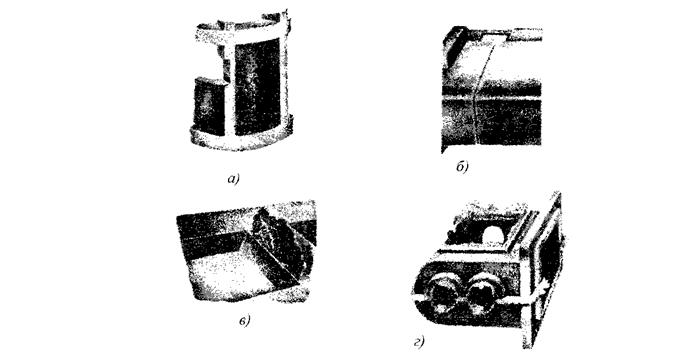

Недолив — неполное образование тела отливки вследствие частичного незаполнения полости формы металлом (рис. 1.2, а). Основные причины возникновения: нарушение технологии заливки, пониженная жидкотекучесть металла (отклонение от заданного химического состава), недостаточное количество металла в ковше, недостаточный напор жидкого металла в стояке, низкая температура заливаемого металла, низкая температура металлической формы, плохая газопроницаемость формы, уход металла из формы.

Подутостъ — местное утолщение тела отливки (рис. 1.2, б). Причинами могут быть низкая прочность формовочной или стержневой смеси, слабое или неравномерное уплотнение смеси в форме, низкая термостойкость формы.

Перекос — смещение одной части отливки относительно осей или поверхности другой части по плоскости разъема модели или формы (рис. 1.2, в) вследствие дефектов модельно-опочной оснастки или некачественной сборки формы.

Разностенностъ — увеличение или уменьшение толщины стенок отливок (рис. 1.2, г) вследствие смещения, деформации или всплывания стержня.

Дефекты группы «дефекты поверхности» проявляются в ухудшении качества поверхности отливок.

| Рис. 1.2. Несоответствия геометрии отливки: а) - недолив; б) - подутость; е) - перекос; г) – разностенность

|

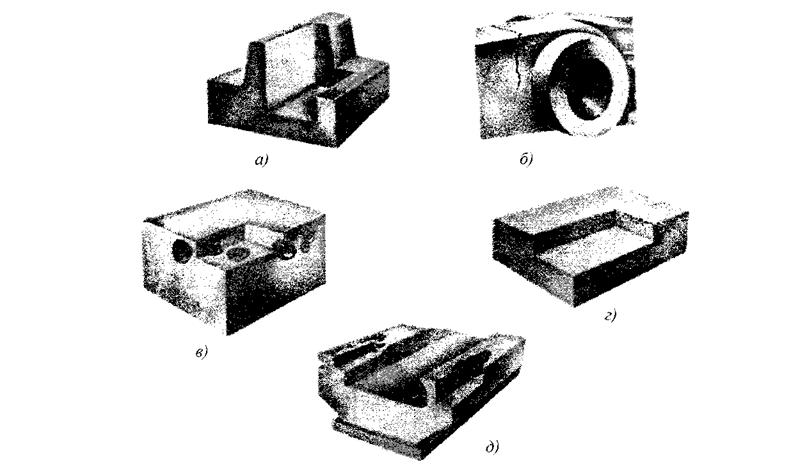

Пригар — образование грубой поверхности отливки вследствие физического и химического взаимодействия формовочного материала и металла отливки (рис. 1.3, а) вследствие недостаточной огнеупорности формовочных материалов, неплотной набивки или плохой окраски формы, а также при использовании крупнозернистого формовочного материала.

Спай — углубление на поверхности, образовавшееся не полностью слившимся потоком металла (рис. 1.3, б). Причинами могут быть низкая температура заливаемого металла, прерывание процесса заливки, низкая технологичность отливки.

Нарост — выступ произвольной формы на поверхности отливки, образовавшийся из загрязненного формовочным материалом металла при местном разрушении формы (рис. 1.3, е) вследствие низкой прочности или высокой влажности формовочной или стержневой смеси, слабого уплотнения смеси в форме, высокой температуры заливаемого металла.

Залив — металлический нарост, возникший в результате проникновения жидкого металла в зазоры (рис. 1.3, г). Причины дефекта: некачественная сборка формы, слабое крепление или недостаточная загрузка формы, дефекты модельной оснастки или чрезмерно высокая температура заливаемого металла.

Дефекты группы «несплошности в теле отливки» наиболее многочисленны и наиболее опасны из-за последствий, возникающих при эксплуатации.

Рис. 1.3. Дефекты поверхности: а) - пригар; б) - спай; в) - нарост; г) – залив

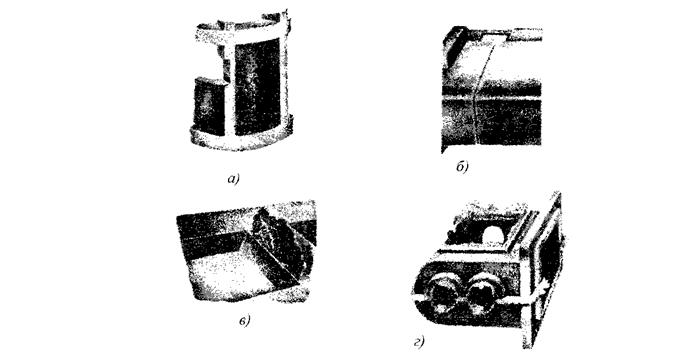

Рис. 1.4. Несплошности в теле отливки: а) - горячая трещина; б) - холодная трещина; в) - газовые раковины; г) - пористость; д) - песчаные раковины

Горячая трещина — разрыв или надрыв тела отливки усадочного происхождения, возникающий в интервале кристаллизации сплава (рис. 1.4, а). Поверхность излома в горячих трещинах, поскольку они появляются при высоких температурах, всегда окислена. Причинами дефекта могут бьггь концентраторы напряжений в отливках, неправильный выбор сплава, неравномерное охлаждение, затрудненная усадка в отдельных местах отливки, заливка слишком горячим металлом.

Холодная трещина — разрыв или надрыв тела отливки после затвердевания (рис. 1.4, 6) в результате неравномерного охлаждения и возникающих внутренних напряжений (поверхность металла в трещине обычно чистая или имеет цвет побежалости).

Газовая раковина — полость округлой формы в теле отливки с чистой и гладкой, иногда окисленной поверхностью (рис. 1.4, в). Раковины могут быть одиночными или расположенными гнездами различного объема. Газовые раковины образуются при высокой влажности и повышенном содержании газообразующих веществ в формовочных и стержневых смесях, пониженной газопроницаемости формы, высокой газонасыщенности жидкого металла и низкой температуре заливаемого сплава, не обеспечивающей выхода из него газов, захвате воздуха при заливке кокиля, переливе мегалла в полости кокиля с высокого уровня на низкий.

Пористость — скопление газовых или усадочных раковин, а также структурная неплотность металла (рис. 1.4, г), вызванная высокой газонасыщенностью и большой температурой жидкого металла, недостаточной газопроницаемостью формы, высокой влажностью смеси в форме, недостаточным питаниехМ отливки жидким металлом в процессе затвердевания, повышенным содержанием элементов, увеличивающих усадку.

Песчаная раковина — полость в теле отливки, полностью или частично заполненная формовочным материалом (рис. 1.4, д). Причины брака: низкая прочность формовочной или стержневой смеси, слабое уплотнение смеси в форме, высокая осыпаемость смеси, низкая технологичность конструкции отливки.

Дефекты группы «включения» часто встречаются в отливках из сплавов, склонных к повышенному окислению, — алюминиевых, магниевых, цинковых, из хромистых сталей и др. К таким дефектам относятся инородные металлические включения, а также неметаллические включения, попавшие в металл механическим путем или образовавшиеся вследствие химического взаимодействия компонентов при расплавлении и заливке металла.

Дефекты группы «несоответствие структуре» обнаруживаются при проведении макро- и микроструктурного анализа.

Контрольные вопросы.

1. Как подразделяются формовочные пески в зависимости от содержания в них глинистой составляющей?

2. Как определяют зерновой состав песчаной основы?

3. Назовите виды формовочных глин.

4. Какой показатель положен в основу классификации формовочных глин?

5. Какой порядок приготовления формовочной смеси?

6. Как определить марку формовочной глины?

7. Как вы представляете структуру формовочной смеси?

8. Как влияет повышенное содержание влаги в формовочной смеси на качество отливок?

9. Почему при пониженном содержании влаги формовочные смеси обладают низкими свойствами?

10. Какие цели преследуют при сушке форм и стержней?

11. Какие свойства ухудшаются, если назначить температуру сушки стержней выше оптимальной?

12. Как повлияет на качество стержней снижение температуры сушки? Какие факторы влияют на режим сушки стержней?

13. Назовите основные преимущества использования жидкостекольных смесей.

14. Какие материалы и оснастка используются при изготовлении форм?

15. Как классифицируют литейные модели?

16. Какие технологические операции необходимо выполнять при формовке?

17. В чем отличие формовки по неразъемной и разъемной моделям?

18. Какие дефекты образуются в отливках вследствие некачественной формовки?

19. Назовите элементы стержня. Каково их значение?

20. В чем заключается различие пескодувного и пескоструйного способов уплотнения смеси?

21. В чем заключается сущность способа литья по выплавляемым моделям?

22. Каковы преимущества, недостатки и область применения способа литья по выплавляемым моделям?

23. Какие исходные материалы применяют для изготовления моделей и оболочковых форм?

24. В каких режимах сушат керамические оболочки?

25. С какой целью проводится термическая обработка оболочковых форм?

26. Как заливают формы?

27. Каковы финишные операции обработки отливок?

28. В чем сущность литья в оболочковые формы?

29. Каковы преимущества, недостатки и область применения способа в оболочковые формы?

30. Какие материалы используют при изготовлении форм?

31. Какими способами получают плакированный песок?

32. Какие превращения испытывает термореактивная фенолформальдегидная смола при нагреве?

33. Какова последовательность технологических операций при изготовлении оболочковых форм и стержней?

34. Какое влияние оказывает тепловой режим модельной оснастки на свойства оболочковых форм и стержней?

35. Каким образом производится сборка и заливка оболочковых форм металлом?

36. В чем сущность способа литья в кокиль?

37. Как температуры подогрева кокиля и заливаемого в него металла влияют на структуру и свойства отливок?

38. Какое влияние оказывают состав и толщина теплоизоляционного покрытия кокиля на структуру и качество изготовляемых отливок?

39. Какие дефекты характерны для отливок, изготовленных в металлических формах?

40. В чем преимущества литья в кокиль по сравнению с литьем в песчаную форму?

41. Из каких соображений металлическую форму подогревают перед заливкой?

42. Какие технологические приемы уменьшают затрудненную усадку отливки при литье в кокиль?

43. Чем регулируют направленность затвердевания отливки в металлических формах?

44. Как поддерживается оптимальная температура кокиля?

Лекция № 10