Данный метод литья позволяет получать точные отливки сложной конфигурации из различных сплавов массой от 0,02 до 15 кг с толщиной стенок 0,5-15 мм с минимальными припусками на механическую обработку, обеспечивает качественную равно осную, столбчатую и монокристаллическую структуру с высоким уровнем эксплуатационных свойств.

Недостатки:

"-" многооперационность;

"-" трудоемкость и длительность процесса;

"-" многообразие материалов, используемых для изготовления формы;

"-" достаточно сложное и дорогое оборудование и оснастка.

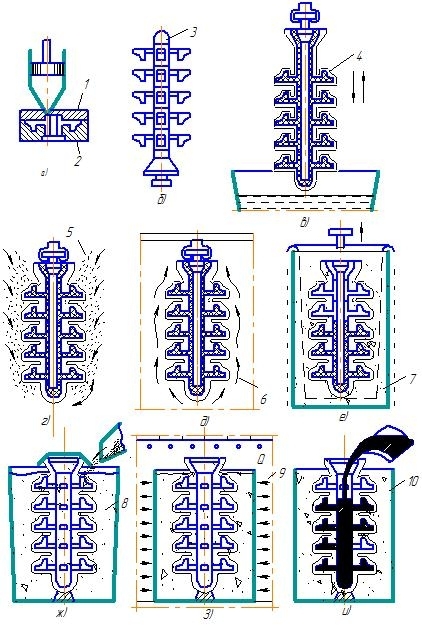

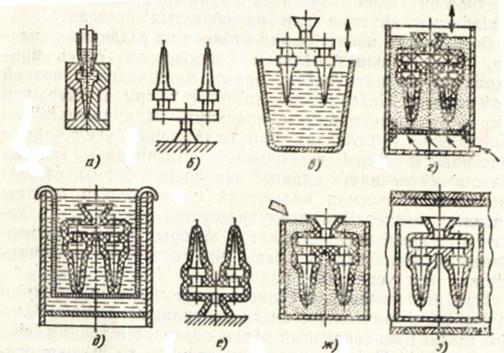

Этапы:

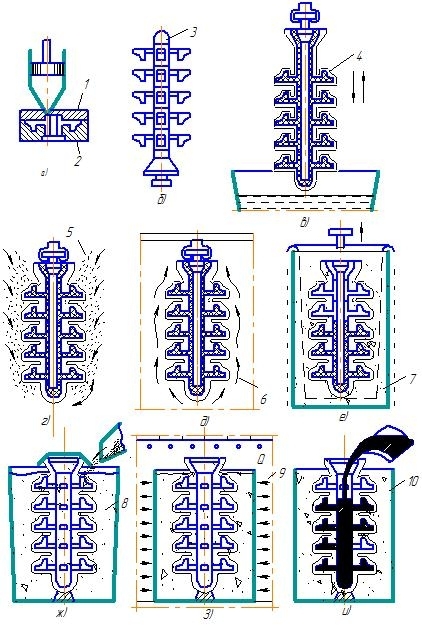

а) изготавливается эталон детали, по этому эталону изготавливается пресс-форма. В полученную форму заливается модельный состав. Основой модельных составов является парафин (плавится при низких температурах);

б) сборка блока моделей с общей литниковой системой (стояк) припаиванием, приклеиванием или механическим скреплением частей; в один блок объединяются от 2 до 100 моделей;

в) изготовление формы по выплавляемым моделям многократным погружением блока моделей в жидкую огнеупорную смесь и обсыпкой кварцевым песком, отвердеванием на воздухе. (3-8 слоев, до 20 слоев), толщина стенок формы от 2 до 5 мм;

г) выплавление моделей из керамической формы (в ваннах с горячей водой, горячим воздухом, перегретым паром под высоким давлением при температуре до 120°С, а также высокочастотным нагревом);

д) формовка оболочек в опоки (в опоках песок, жидкие самотвердеющие смеси, что обеспечивает длительное сохранение высокой температуры после прокаливания и хорошую заполняемость формы при литье тонкостенных деталей);

е) прокаливание оболочковых форм при нагреве в печи до 850-950°С в течении 6-8 часов для удаления остатков модельного состава, воды, газоводных веществ из оболочки, а также завершения ее отвердевания;

ж) заливка, осуществляется в горячие формы сразу после прокаливания, при заливке стали t =800¸900°С. Заливка может быть свободной, в вакууме, под действием центробежных, электромагнитных сил, давлением нейтрального газа и другими методами. Эти методы обеспечивают повышение плотности и прочности металла отливок;

з) выбивка и очистка отливок. После затвердевания и охлаждения отливок удаляют из форм на вибрационных решетках, обрубают литниковые системы, очищают механическими (дробью песком, стеклянными шариками) и химическими (растворами и расплавами щелочей) методами, затем подвергают, как правило, термической обработке.

Литье в кокиль

Применяется в крупносерийном и массовом производстве для получения отливок из чугуна, стали и цветных сплавов с толщиной от 3 до 100 мм, массой от десятков граммов до сотен килограммов.

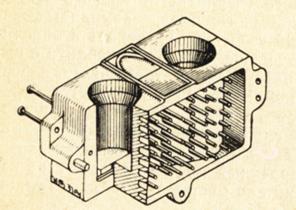

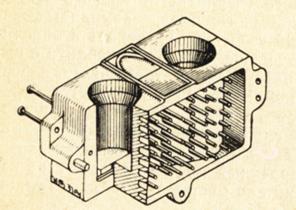

Кокиль- многократно используемая металлическая форма, формовочные смеси используются на изготовление разовых стержней.

Материал для кокилей – серые, высокопрочные чугуны СЧ20, ВЧ42-12, низкоуглеродистые стали 10 и 20, легированные стали, алюминиевые сплавы.

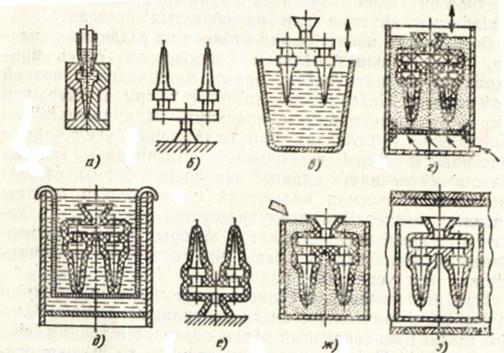

С помощью одной формы получают до 500 мелких стальных отливок, чугунных до 5000. В зависимости от расположения плоскости разъема кокили делятся на неразъемные (вытряхные), с вертикальной, горизонтальной и сложной комбинированными плоскостями разъема, по числу рабочих гнезд – одноместные и многоместные, по способу охлаждения – с воздушным, жидкостным или комбинированным (водовоздушным) охлаждением, по долговечности защитного покрытия – с периодически наносимым и постоянным защитным покрытием.

Технологический процесс литья в кокиль включает следующие этапы:

А) очистка полуформ, плиты и разъемов от остатков отработанного покрытия, загрязнений и масла;

Б) предварительный нагрев кокиля до t=150-200°С;

В) нанесение (пульверизатором или кистью) на рабочие поверхности кокиля теплоизоляционных слоев и противопригарных красок, защищающие кокиль от резкого нагрева и схватывания с отливкой, регулирующие скорость охлаждения отливки, повышающие качество ее поверхности;

Г) нагрев кокиля до рабочей температуры (115-475°С, зависит от толщины стенок, размеров и свойств металла), что повышает заполняемость формы расплавом;

Д) сборка формы (проставляются стержни, соединяются и скрепляются полуформы);

Е) заливка расплава в форму. Расплавленный металл в форму подводят сверху, снизу (сифоном), сборку – через щелевидный питатель или питатели, расположенные на нескольких уровнях;

Ж) охлаждение отливок до установленной температуры, при затвердевании металлический стержень частично извлекают из отливки;

З) разборка кокиля с извлечением отливки, при этом металлический стержень окончательно удаляют;

И) обрезка литников, прибылей и выпоров;

Й) термообработка;

К) контроль отливки.

Достоинства кокильного литья:

1. возможность многократного использования форм;

2. удобство автоматизации процесса;

3. повышается качество отливок (отливки имеют хорошие механические свойства, обусловленные их мелкозернистой структурой, повышается точность размеров отливок, точность отливок достигает 12¸15ого квалитетов, уменьшается шероховатость их поверхностей Ra=25…2,5мкм, снижается припуски на механическую обработку, объем механической обработки снижается почти в два раза).

4. Повышается процент выхода годного литья за счет снижения расхода металла на литниковую систему или из-за ее отсутствия ;

5. Литье в кокиль является трудо и материалосберегающим, малооперационным и малоотходным процессом (позволяет сократить или избежать расхода формовочных и стержневых смесей, трудоемких операций формовки и выбивки форм);

6. Улучшает условия труда литейном производстве;

7. Уменьшается воздействие на окружающую среду;

Недостатки:

- высокая стоимость и трудоемкость изготовления кокилей;

- тудность получения тонкостенных отливок, в связи с быстрым отводом теплоты от расплава металлическим кокилем;

- отсутствие податливости, особенно при получении сложных, фасонных отливок из легированных сталей и тугоплавких металлов.

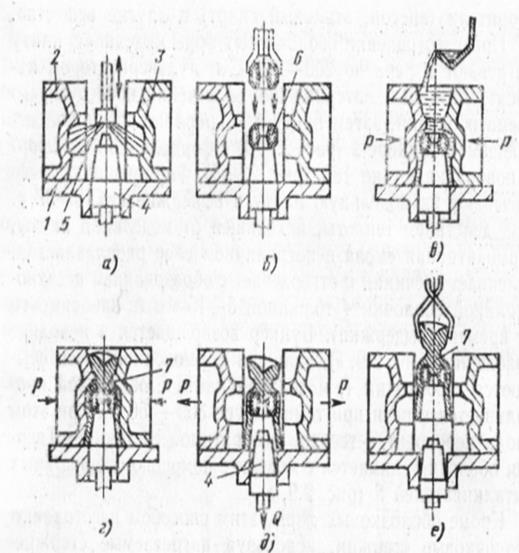

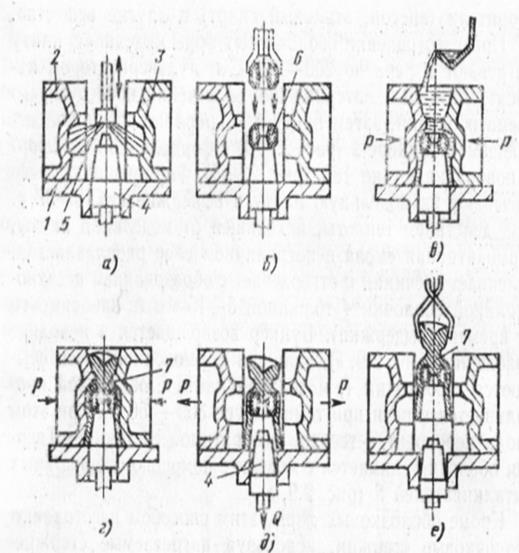

Литье под давлением

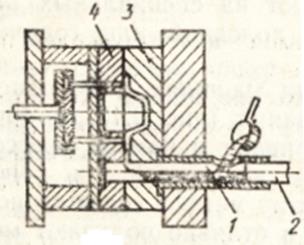

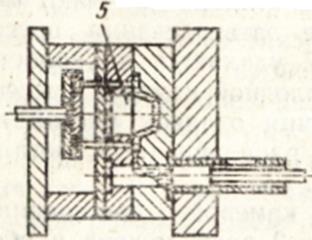

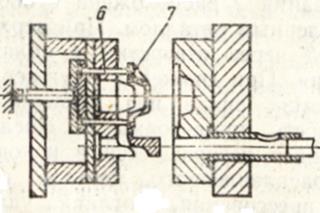

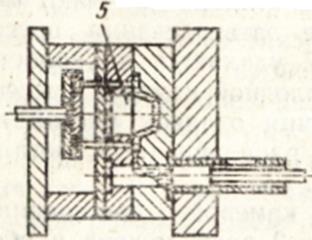

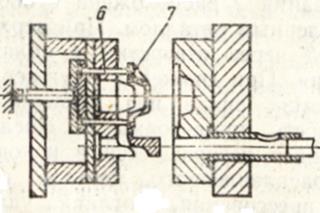

При данном методе получения отливок заливка расплава в металлическую форму (пресс-форму) и формирование отливки осуществляется под давлением (до 300 МПа) на специальных машинах с холодной (отливки с массой до 45 кг) или горячей камерой прессования.

Отливки после затвердевания удаляются из пресс-форм выталкиванием.

Преимущества:

+ высокая производительность;

+ метод позволяет получать отливки, максимально приближенные по форме размерам к готовой детали;

+ дает возможность изготовить сложные тонкостенные отливки толщиной стенок до 0,8-6 мм и отверстиями диаметром до 1мм, массой от нескольких граммов до 45 кг;

+ хорошее качество поверхности отливок (гладкая, плотная);

+ снижение в десятки раз и более трудоемкости изготовления отливок по сравнентю с литьем в песчаные формы;

+ процесс легко автоматизируется.

Недостатки:

- высокая стоимость изготовления пресс-форм;

- сложность изготовления и ограниченный срок службы пресс-форм;

- возможность возникновения в отливках газоусадочной пористости: пониженные плотность и пластичность металла;

- опасность появления трещин в отливках;

- ограничение массы отливок до 50 кг;

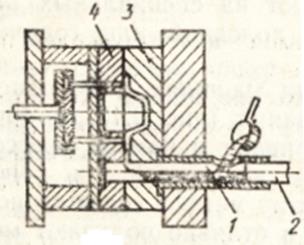

Литье под низким давлением

Сущность данного метода заключается в том, что заполнение литейной формы расплавом происходит под давлением не намного превосходящем атмосферное, поэтому при данном способе литья можно использовать не только металлические, но и разовые формы.

В форму металл поступает из тигля через металлопровод, погруженный в расплав, под действием давления воздуха или газа на зеркало ванны расплава.

Главная особенность технологического процесса - это плавное заполнение формы расплавом, что обеспечивает образование плотной структуры металла и способствует улучшению механических свойств (прочности и пластичности).

К достоинствам данного способа можно отнести возможность регулирования скорости потока металла, получение тонкостенных отливок с толщиной стенок 1,5-2 мм, пониженный расход металла.

Недостатки:

- ограниченной применение при литье деталей из чугуна и стали.

Литье вакуумным всасыванием