Достоинства:

- может вестись при любом пространственном положении шва

- шов получается химически однородным

Недостатки:

- может надежно вестись только в цеховых условиях

Применяется для сварки малоуглеродистых и низколегированных (в  , в смесях

, в смесях  ) тонкой проволокой.

) тонкой проволокой.

Наиболее распространенный вид аргонодуговая (в  и в смеси

и в смеси  ): применяется для сварки алюминиевых и магниевых сплавов на постоянном токе. Обратная полярность обеспечивает разрушение оксидных пленок за счет бомбардировки поверхности ионами, для сварки ответственных конструкций из коррозионно-стойких сталей.

): применяется для сварки алюминиевых и магниевых сплавов на постоянном токе. Обратная полярность обеспечивает разрушение оксидных пленок за счет бомбардировки поверхности ионами, для сварки ответственных конструкций из коррозионно-стойких сталей.

Плазменная сварка

Применяется в тех случаях, когда нужна температура более высокая, чем в электрической дуге (10…25 тыс. ˚С и более).

Плазменная струя представляет собой направленный поток ионизированных частиц газа. Формируется в специальных плазменных горелках (плазмотронах), в которых обычно имеется неплавящийся вольфрамовый или медный катод, изолированный от канала и сопла горелки, а анодом может служить сопло или изделие.

1) с косвенной дугой

ПС

2) с прямой дугой (плазменно-дуговая)

1) электрическая дуга образуется между электродом (вольфрамовым) и соплом горелки

2) в качестве плазмообразующего газа используют аргон, гелий, азот, водород и смесь газов, а также вода (в плазмотронах с водяной стабилизацией, температура плазмы до 50000К в дуге Гердиена наиболее высокая)

В начале процесса для образования достаточного количества заряженных частиц дежурная слаботочная дуга возбуждается непосредственно между катодом и медным охлаждаемым соплом, например с помощью осциллятора. Плазменная дуга образуется в канале горелки и стабилизируется стенками канала и холодным газом, отделяющих столб дуги от этих стенок. Сравнительно малый диаметр и достаточная длина канала обеспечивают необходимую для стабилизации столба плазменной дуги скорость газового потока. Стабилизирующий канал является основной отличительной особенностью плазмотрона по сравнению с обычной горелкой для сварки в защитных газах.

Лекция № 14

Газовая сварка

Источником теплоты при газовой сварке является высокотемпературное газовое пламя.

Зазор между заготовками заполняется присадочным материалом.

Газовая горелка служит для сжигания горючего газа в атмосфере кислорода.

В качестве горючего газа могут использоваться ацетилен  , чаще всего природный газ, водород, пары бензина, керосина и т.д.

, чаще всего природный газ, водород, пары бензина, керосина и т.д.

обладает высокой температурой горения и высокой теплотворностью.

обладает высокой температурой горения и высокой теплотворностью.

Основная область применения газовой сварки – сварка металлических изделий малой толщины (0,2…3мм), легкоплавких металлов и сплавов, чугунов, латуней и т.д., там где требуется постепенный, плавный нагрев и охлаждение, используется в основном в ремонтных цехах. В промышленности благодаря сравнительной простоте и мобильности процесса применяется в технологических процессах газовой резки, нагрева, пайки и газопламенного напыления.

Лазерная и электронно – плазменная, электроннолучевая сварка.

Лазерная сварка

Преимущества электроннолучевой сварки:

1. Кинжальное проплавление (соотношение глубины шва к его ширине 10:1 и более) дает возможность за один проход сварить без разделки кромок детали толщиной до 50…100мм, в то время как при дуговой сварке для этой цели необходима разделка кромок и несколько десятков проходов.

2. Ванна расплавленного металла малого объема при электролучевой сварке позволяет резко снизить сварочные деформации и сваривать конструкции из окончательно обработанных деталей и узлов с минимальной последующей размерной обработкой или вовсе без нее.

3. Возможна сварка изделий в термообработанном состоянии (например, после закалки), так как зона разупрочнения получается достаточно малой, что не сказывается на общей работоспособности изделия в целом.

4. Вакуум как защитная среда при сварке обеспечивает для тугоплавких металлов (вольфрам, молибден, титан и др.) и сплавов значительно более высокие показатели сварного шва, чем сварка в инертных газах (Ar, He)/

5.

Сварка давлением

Сущность получения сварного соединения заготовок в твердом состоянии состоит в сближении поверхностей на расстояния соизмеримые с параметрами кристаллической решетки.

1А=10-8 см

Для этого поверхности должны быть идеально чистыми и ровными.

Данный способ в чистом виде (только за счет давления) может применяться для соединения металлов и сплавов, обладающих высокой пластичностью (свинец, олово, цинк, алюминий, медь и т.д.).

Для мало пластичных материалов одновременно с давлением производится нагрев зоны контакта.

Контактная электрическая сварка (КЭС).

Является наиболее распространенным способом сварки давлением.

Сущность ее заключается в том, что в процессе сдавливания соединяемых заготовок через зону контакта пропускается электрический ток, приводящий к разогреву металла.

Машины КЭС:

– электрическая часть (источник тока, прерыватель, регулятор)

- механическая часть (устройство зажима и сдавливания).

Процесс состоит из трех этапов:

1. Предварительное сдавливание заготовок

2. Пропускание электрического тока

3. Окончательное сдавливание

Виды КЭС:

1. Стыковая – применяется для сварки изделий в стык (стержни, рельсы, трубы, режущий инструмент)

2. Точечная – зона соединения образуется в одной точке, применяется для соединения листовых или стержневых конструкций, широко применяется в автомобилестроении.

3. Шовная – применяется для сварки листовых конструкций, при этом образуется прочный и герметичный шов.

· Электрическая стыковая сварка может быть двух видов:

1. С непрерывным оплавлением

2. С предварительным подогревом торцов свариваемых частей, путем многократного их контактирования под напряжением.

Эти два метода сварки состоят из трех переходов (стадий): подогрев, оплавление, осадка.

Схема такой сварки выглядит следующим образом (рис. 8):

Схема такой сварки выглядит следующим образом (рис. 8):

1-рабочая часть инструмента из быстрорежущей стали;

2-хвостовая часть из конструкционной стали;

3-скользящие контакты;

4-зажимы сварочного аппарата.

Разность длин вылетов концов свариваемых частей объясняется различной теплопроводностью, теплостойкостью и электрической проводимостью быстрорежущей стали и конструкционной стали. При сварке с непрерывным оплавлением торцы заготовок подводятся до касания, происходит разогрев и оплавление торцов, после чего совершается резкое сближение торцов (осадка) для образования прочного соединения. При сварке с предварительным подогревом нагрев торцов заготовок происходит в результате их многократного предварительного контактирования. В результате замыкания и размыкания торцов заготовок их концы разогреваются до температуры пластической деформации, после чего их принудительно сдвигают (осадка) до выдавливания всего жидкого металла в зазоре (в стыке) с достаточно высокой скоростью (примерно за 0,2 сек).

Длину заготовки под сварку выбираем с учетом припуска на оплавление и осадку. Мощность электрического тока для сварки зависит от площади свариваемого сечения и химического состава заготовки. Например, для сварки заготовок Ø 10 мм из стали Р6М5 и стали 45 - необходимая мощность 9 кВт, сила осадки – 3800 Н. Торцы свариваемых заготовок должны быть одинакового диаметра. Если мощность сварочного аппарата мала, то допускается с целью уменьшения площади торцов соприкасаемых заготовок выполнять на этих торцах отверстия (рис. 9).

При этом виде сварки возможны следующие виды брака:

1) отклонение от соосности;

2) кривизна заготовок;

3) неправильная форма шва;

4) дефекты шва;

5) кольцевые трещины в области прилегающей к месту сварки;

6) непровар;

7) внутренние раковины.

· Сварка трением

Сварка трением является разновидностью контактной сварки, выполняется на сварочных автоматах для заготовок диаметром от 6 до 55 мм с производительностью 200 – 300 сварок в час. Нагрев происходит в результате трения по торцу свариваемых заготовок (рис. 10). Заготовка 2 не вращается, находится на продольном суппорте станка и имеет продольное перемещение до соприкосновения с определенным усилием с торцом вращающейся заготовки 1.

Преимущества сварки трением перед электростыковой сваркой:

1) сокращение расхода свариваемых материалов из-за уменьшения угара примерно в 4 раза;

2) экономия электроэнергии;

3) высокая производительность;

4) высокая точность.

При этом способе в качестве материала хвостовой части РИ используют сталь 45, 40Х, 30 ХГС и др.

Специальные термические процессы в сварочном производстве.

Кроме соединения к сварочному производству относятся термическая резка, напоавка и напыление.

1. Термическая резка.

Базируется на использовании широкого круга источников теплоты.

2. Плазменная резка.

Производится с помощью плазматронов (плазменных горелок).Заключается в проплавлении металла и удалении расплавленного металла с помощью плазменной струи.

3. Электронно-лучевая и лазерная резка основана на испарении металла под воздействием мощного концентрированного источника нагрева. Электронно-лучевая резка производится в вакууме, лазерная – в обычной атмосфере.

Наплавка

Процесс нанесения слоя металла или сплава на поверхность изделия. Позволяет получать изделия со свойствами поверхности отличными от свойств основного металла: жаропрочность, жаростойкость, коррозионностойкость.

Наплавка может производиться как при изготовлении новых работ, так и при выполнении ремонтно-восстановительных работ.

Способы наплавки

- РДЭИ (ручная дуговая электронаплавка) аналогичное РДЭС, но используются специальные электроды

- Автоматическая под флюсом

- Плазменная наплавка. Производится с использованием плазмотронов.

- Электрошлаковая наплавка

- Газопламенная наплавка

- Электронно-лучевая, лазерная наплавка.

Технология лазерной наплавки позволяет восстанавливать изношенные детали автомобильной, дорожно-строительной, судовой, горнодобывающей, энергетической техники. При этом восстанавливаемые детали, например, коленчатые валы большегрузных автомобилей имеют ресурс работы нового коленчатого вала, а стоимость восстановления методом лазерной наплавки коленвала составляет 30-40% от стоимости нового коленвала.

Технология лазерной наплавки позволяет заменить классическую химико-термическую технологию азотирования, борирования, цементации, нироцементации. При этом резко сокращается длительность технологического цикла изготовления, снижается себестоимость изготовления, улучшается экология производства.

Некоторые примеры применения технологии лазерной наплавки.

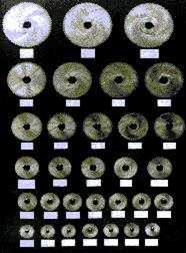

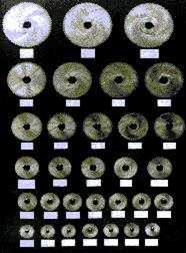

Рис.6 Закалка колец подшипников

Сталь 55СМ5ФА. Параметры обработки: Мощность лазерного излучения 2,8кВт Скорость 1,8м/мин Диаметр фокусного пятна 11мм

Рис.7 Гильза больших размеров.

Процесс лазерной закалки гильзы цилиндра турбокомпрессорного дизельного двигателя локомотива ведут наложением спиральной полосы шириной 3...4мм через 1...1,5мм при мощности излучения 5кВт в течение 15минут. Глубина зоны упрочнения достигает 1мм, износостойкость увеличивается в три раза.

Рис.8 Термообработка ножей

Промышленный нож для мясорубки. Термообработка режущих кромок позволяет уменьшить количество заточек. Т.к. твёрдость кромки повышается в несколько раз.

Рис. 9 Восстановление изношенных крестовин локомотивов железнодорожного транспорта методом лазерной наплавки.

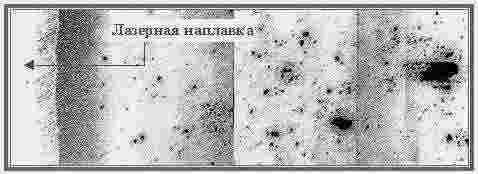

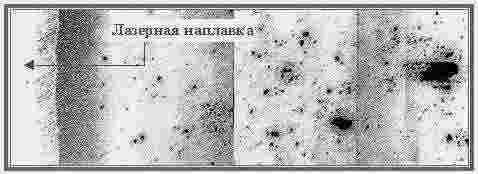

Рис. 10 Технология повышения коррозионной стойкости методом лазерной обработки.

Технологию лазерной наплавки можно использовать для повышения коррозионной стойкости.

10% - H2SO4 - 24 часа

10% - HCL - 24 часа

Т=3000К

Как видно из фотографии наплавленный слой практически не поддается травлению.

Области применения – химическая промышленность, нефтегазодобывающая промышленность, нефтеперерабатывающая, судостроительная, промышленность.

Лазерная закалка

Рис.11 Инструментальное производство

Разработана технология лазерной закалки отрезных, прорезных фрез из быстрорежущих (инструментальных) сталей с целью повышения их стойкости до 10 раз. Лазерная закалка позволяет уменьшить налипание на фрезу (адгезионное схватывание) особенно при обработке цветных сплавов, увеличить скорость резания.

Лазерная гравировка

Рис.12 примеры лазерной гравировки

Сложность наносимого гравировкой изображения может быть любой, вплоть до полутоновых фотографических изображений и штрих-кодов, а созданное лазером изображение воспроизводится на изделии за несколько секунд.

Лазерная гравировка выполняется на самых разнообразных материалах: металл, пластик, дерево, кожа, стекло, оргстекло, акрил, камень, бумага и прочее, а также на многослойных, покрытых и окрашенных поверхностях. Процесс лазерной гравировки максимально автоматизирован и не имеет промежуточных технологических этапов между компьютерной версткой и конечным изделием. Весь процесс гравировки происходит при полном отсутствии ручных процессов, что позволяет максимально снизить количество ошибок в технологическом процессе и свести время производства готового изделия до рекордных значений в 10-15 минут, а время гравировки готового изделия - до 0,3 минут. Отсканированные картинки, фото, клипарты, чертежи, и многое другое может использоваться для "печати" лазером. Лазер гравирует и режет такие материалы как дерево, оргстекло, пластик, кожа и много других неметаллических материалов.

Существует также гравировка внутри стекла - это выполнение объемных изображений в массе оптически прозрачного материала (стекла), которое основано на фокусировании излучения не на поверхности материала, как в случае резки, а в его толще. Под воздействием короткого импульса излучения в точке фокусировки происходит микровзрыв, изменяющий однородность материала. Таким образом, формируется один из пикселов составляющих изображение. Область применения: рекламный ассортимент, архитектурные модели, награды, подарки, бизнес-сувениры, промышленность, предметы коллекционирования, офисное снабжение, фотография, обозначения, спортивные товары, музыкальные инструменты и обработка дерева.

, в смесях

, в смесях  ) тонкой проволокой.

) тонкой проволокой. и в смеси

и в смеси  ): применяется для сварки алюминиевых и магниевых сплавов на постоянном токе. Обратная полярность обеспечивает разрушение оксидных пленок за счет бомбардировки поверхности ионами, для сварки ответственных конструкций из коррозионно-стойких сталей.

): применяется для сварки алюминиевых и магниевых сплавов на постоянном токе. Обратная полярность обеспечивает разрушение оксидных пленок за счет бомбардировки поверхности ионами, для сварки ответственных конструкций из коррозионно-стойких сталей. , чаще всего природный газ, водород, пары бензина, керосина и т.д.

, чаще всего природный газ, водород, пары бензина, керосина и т.д.

Схема такой сварки выглядит следующим образом (рис. 8):

Схема такой сварки выглядит следующим образом (рис. 8):