Цель работы: изучить назначение, устройство, процесс работы и регулировки оборудования для охлаждения жира и меланжа, шквары и субпродуктов птицы.

Охлаждают жидкие продукты (жир после вытопки и очистки, меланж) и мелкокусковые сыпучие (шквара, шеи и субпродукты птицы). Для охлаждения жидких продуктов используют котлы, цилиндровые и пластинчатые аппараты. Мелкокусковые продукты охлаждают в шнековых аппаратах.

Оборудование для охлаждения жира и меланжа.

Жир охлаждают после очистки перед фасованием и упаковыванием для создания необходимой консистенции и сохранения качества. При фасовании в крупную тару (бочки) охлаждают говяжий и бараний жир до 40 °С, свиной и костный — до 35 °С. При упаковывании в мелкую тару массой 250...500 г жир охлаждают до 18....21 °С.

Для охлаждения жира используют периодически действующие аппараты — котлы с охлаждающей рубашкой и мешалкой и непрерывнодей-ствующие — цилиндровые и пластинчатые.

Котлы вместимостью до 1 м3 имеют вертикальную обечайку, снабженную охлаждающей рубашкой и коническим дном. Хладоносителем служит холодная вода. Для интенсификации процесса охлаждения котлы снабжают якорной лопастной или планетарной мешалкой. Охлажденный жир сливают из котла через трубу в центре конического днища. Котлы — малоинтенсивные аппараты, в которых из-за небольшой поверхности теплопередачи охлаждение протекает медленно, а из-за контакта с воздухом жир может окисляться. Такое оборудование не используют в поточных линиях.

В цилиндровых аппаратах непрерывного действия применяют метод тонкослойного охлаждения при противотоке хладоносителя или хладагента и продукта.

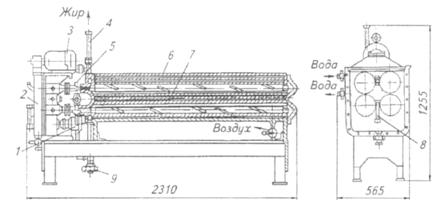

Охладитель жира Д5-ФОП(рис.13.1.) цилиндровый. Он имеет два рабочих цилиндра 9, установленные параллельно в горизонтальной плоскости на станине 1.

Цилиндры имеют рубашку, разделенную на спиральные каналы, и теплоизоляцию. Внутри цилиндров вращаются вытеснители с лопастями, поворачивающимися на осях.

Жир по всасывающему патрубку 5 попадает в шестеренный насос 2 и далее по патрубку 16 нагнетается в первый цилиндр, проходит через переходной патрубок 7 во второй цилиндр и далее в трубопровод для розлива 13 через трехходовой пробковый кран 12. Температуру жира на выходе контролируют с помощью датчика 11 и термометра 10.

Охлаждающая вода подается в рубашку противотоком через трубопровод 14 во второй цилиндр и через переходной патрубок 8 в первый.

Насос приводится во вращение от электродвигателя 3 мощностью 3 кВт через клиноременную передачу 4, а вытеснители — от ведомого вала клиноременной передачи через цепные передачи б.

Общая площадь поверхности теплопередачи аппарата 1,96 м2, производительность его составляет от 1700 до 2700 кг при изменении температуры хладоносителя (воды или рассола) от 10 до —10 °С. Конечная температура говяжьего жира 40 °С, свиного — 35 °С. Масса аппарата 650 кг.

Рис.13.1. Охладитель жира Д5-ФОП:

1 — станина; 2 — насос; 3 — электродвигатель; 4 — клиноременная передача; 5 — всасывающий патрубок; б — цепные передачи; 7 — переходной патрубок для жира; 8 — переходной патрубок для воды; 9 — рабочие цилиндры; 10, 15 — термометры; 11 — датчик температуры; 12 — трехходовой пробковый кран; 13 — трубопровод для розлива жира; 14 — трубопровод для подачи холодной воды; 16 — нагнетательный патрубо

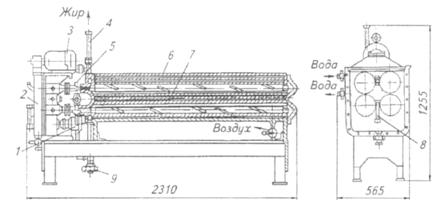

Охладитель жира «Титан»(рис.13.2) имеет, четыре рабочих, цилиндра 6, соединенных последовательно для прохождения жира. Цилиндры имеют рубашку для хладоносителя (вода и рассол) и теплоизоляцию. Вытеснители 7 снабжены наклонными лопастями, образующими четыре прерывистые спирали. Зазор между цилиндром и барабаном вытеснителя 12,5 мм, между цилиндром и лопастью 0,5 мм. Жир прокачивается через зазоры цилиндров насосом 1 с давлением 0,1 МПа и отводится через патрубок 4. Вытеснители и насос приводятся во вращение от электродвигателя 3 мощностью 1,5 кВт через клиноременную передачу и раздаточную коробку 2 из цилиндрических зубчатых колес. Диаметр цилиндра 0,15 м, длина 1,5 м, площадь поверхности теплопередачи 0,7 м2. Частота вращения вытеснителей 2,7 с-1.

При охлаждении жира с 75 до 38 °С вода нагревается от 10 до 22 оС. Производительность аппарата при охлаждении водой до 750 кг/ч, рассолом до 1250 кг/ч.

Рис.13.2. Охладитель жира «Титан»:

1 — насос для жира; 2 — раздаточная коробка; 3 — электродвигатель; 4, 5 — патрубки для отвода и подачи жира; 6 — рабочий цилиндр; 7 — вытеснитель; 8 — термометр; 9 — патрубок для слива жира

Пластинчатые теплообменники(рис.13.3) применяют для терловой обработки (нагрев, охлаждение, пастеризация) жидких продуктов (жир, яичная масса и др.). В пластинчатых теплообменниках теплопередающая поверхность образована плоскими стальными пластинами, на поверхности которых выштампованы гофры. Существует большое количество схем гофрирования, но перспективными считают пластины ленточно-поточного и сетчато-поточного типов.

Ленточно-поточные пластины 1 (рис.13.3, б) имеют горизонтальные треугольные гофры 2, которые при сжатии пластин в пакет образуют щелевые каналы переменного сечения в виде зигзагообразной ленты. Гофры соседних пластин не пересекаются, и поэтому минимальные расстояния между пластинами обеспечиваются штампованными выступами и толщиной прокладок 3 и 4. Поток в гофрированном канале завихряется и переходит в режим турбулентного течения при числах Рейнольдса Re, в несколько раз меньших, чем в прямолинейных каналах.

Ленточно-поточные пластины изготовляют с поверхностью теплопередачи площадью 0,15; 0,21; 0,42 и 0,5 м2 и индексируют соответственно как П-1, П-2, П-3, П-4.

Сетчато-поточные пластины (рис.13.3, в) имеют треугольные (в сечении) гофры 2, расположенные под углом 60 к вертикальной оси пластины. В пакете гофры соседних пластин направлены в противоположные сто роны, и поэтому при сжатии они образуют сетку с многочисленными точками контактов, что обеспечивает жесткость пакета. При движении жидкости через эти сетчатые каналы создается высокая степень турбулизации потока и увеличивается коэффициент теплоотдачи. Критическое число Рейнольдса составляет для ленточно-поточных каналов от 200 до 400, а для сетчато-поточных — от 15 до 200. Площадь поверхности теплопередачи сетчато-поточных пластин ПР-05Е и ПР-05М равна 0,5 м2.

В пластинах 1 обоих типов выполняют отверстия 5 для их крепления. Подача и отвод обрабатываемой жидкости и хладотеплоносителя происходят через угловые отверстия, которые герметизируют резиновыми прокладками 3 и 4.

Отдельные пластины собирают в пакеты, а пакеты — в секции. Между двумя соседними пластинами образуется канал для жидкости, а число пластин в пакете на одну больше, чем число каналов. В пакете обрабатываемая жидкость движется в одном направлении, при этом обрабатываемая жидкость и теплоноситель могут двигаться параллельным током или противотоком.

Принципиальная схема пластинчатого охладителя для жира показана на рис.13.3, а. Пластины 15 устанавливают на верхней 7 и нижней 16 штангах, которые крепят в передней 3 и задней 9 массивных стойках. Пластины уплотняют резиновыми прокладками 5, 13 и сжимают в рабочем положении подвижной плитой 8 и винтом 10. При этом образуются две системы герметичных каналов, каждая со своим коллектором. Нагретый жир поступает в аппарат через штуцер 1 и через отверстие 4 в верхней части первой пластины попадает в коллектор, по которому доходит до граничной пластины 6, выполненной без отверстия. На пластине 6 коллектор заканчивается. Из коллектора жир растекается по каналам. Противотоком жиру движется хладоноситель, который подается через штуцер 12 и через коллектор, образованный отверстиями в нижней части пластин. Жир выводится из аппарата через штуцер 11, а теплоноситель через штуцер 2. Производительность аппарата зависит от размера пластин (площади их поверхности), их количества и скорости взаимного движения жидкостей. При большом количестве пластин их собирают в секции.

Принципиальная схема пластинчатого охладителя для жира показана на рис.13.3, а. Пластины 15 устанавливают на верхней 7 и нижней 16 штангах, которые крепят в передней 3 и задней 9 массивных стойках. Пластины уплотняют резиновыми прокладками 5, 13 и сжимают в рабочем положении подвижной плитой 8 и винтом 10. При этом образуются две системы герметичных каналов, каждая со своим коллектором. Нагретый жир поступает в аппарат через штуцер 1 и через отверстие 4 в верхней части первой пластины попадает в коллектор, по которому доходит до граничной пластины 6, выполненной без отверстия. На пластине 6 коллектор заканчивается. Из коллектора жир растекается по каналам. Противотоком жиру движется хладоноситель, который подается через штуцер 12 и через коллектор, образованный отверстиями в нижней части пластин. Жир выводится из аппарата через штуцер 11, а теплоноситель через штуцер 2. Производительность аппарата зависит от размера пластин (площади их поверхности), их количества и скорости взаимного движения жидкостей. При большом количестве пластин их собирают в секции.

Рис.13.3. Пластинчатый теплообменник:

а — схема: 1, 11 — штуцера для подачи и отвода продукта; 2, 12 — штуцера для отвода и подачи хладоносителя; 3, 9 — передняя и задняя стойки; 4, 14 — отверстия в пластине для подачи и отвода продукта; 5, 13 — уплотнительные прокладки; 6 — граничная пластина; 7, 16 — верхняя и нижняя штанги; 8 — подвижная плита; 10 — винт; 15 — пластина; б, в— соответственно ленточно-поточная и сетчато-поточная пластины: 1 — пластина; 2 — гофры; 3, 4 — большая и малая прокладки; 5 — отверстия для крепления пластины

Оборудование для охлаждения шквары и субпродуктов птицы.

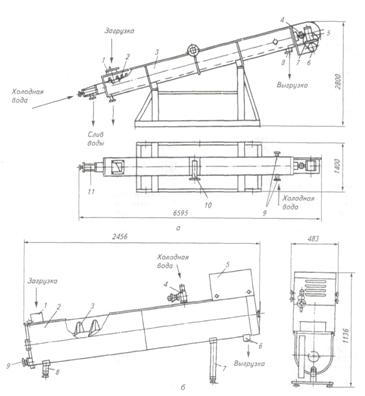

Обезжиренную и высушенную шквару охлаждают от начальной температуры около 100 °С до конечной 30...40 °С в шнековом охладителе (рис. 1, а), состоящим из U-образного корпуса

3, снабженного рубашкой, в

Рис.13.4. Шнековые охладители:

а — для шквары: 1, 8 — горловины загрузки и выгрузки; 2 — шнек; 3 — корпус; 4 — муфта; 5 — червячный редуктор; 6 — электродвигатель; 7 — клиноременная передача; 9 — патрубки для подачи холодной воды; 10 — патрубок для отвода соковых паров; 11 — узел для подачи воды в шнек; б — для потрохов птицы: 1, 6 — горловины загрузки и выгрузки; 2 — корпус; 3 — шнек; 4 — вентиль; 5 — привод шнека; 7,8 — опоры; 9 — пробка

которую через патрубки 9 подают холодную воду. Сверху корпус закрыт крышкой с патрубком 10, через который отводятся соковые пары.

Внутри корпуса вращается шнек 2, витки которого приварены к трубе. Внутрь трубы через узел 11 подают и отводят охлаждающую воду. Шнек приводится во вращение от электродвигателя 6 мощностью 1,7 кВт через клиноременную передачу 7 и червячный редуктор 5. Внешний диаметр шнека 352 мм при высоте витка 26,5 мм.

Шквару загружают через горловину 1, и она транспортируется шнеком навстречу движению холодной воды. Производительность охладителя до 500 кг/ч при частоте вращения шнека 0,05 с-1.

Шнековый охладитель для потрохов птицы показан на рис.13.4, б. Охлаждение в нем происходит при прямом контакте продукта и холод ной воды. Это допустимо при охлаждении таких продуктов, как печень, сердце, желудок и шеи птицы, качество которых не ухудшается при контакте с водой. Продукт загружают в горловину загрузки 1, и он шнеком 3 транспортируется вдоль наклонно установленного корпуса 2. Навстречу продукту движутся вода температурой 1 °С, которая подается через вентиль 4, и ороситель, находящийся в корпусе. Время охлаждения продукта до 4 °С составляет 15 мин. Уровень воды в аппарате устанавливается переливным отверстием, а полный слив осуществляют при отвинчивании пробки 9.

Производительность охладителя до 250 кг/ч, мощность привода шнека 0,25 кВт, объемный расход холодной воды 0,9 м3/ч.

Работа №14.

Принципиальная схема пластинчатого охладителя для жира показана на рис.13.3, а. Пластины 15 устанавливают на верхней 7 и нижней 16 штангах, которые крепят в передней 3 и задней 9 массивных стойках. Пластины уплотняют резиновыми прокладками 5, 13 и сжимают в рабочем положении подвижной плитой 8 и винтом 10. При этом образуются две системы герметичных каналов, каждая со своим коллектором. Нагретый жир поступает в аппарат через штуцер 1 и через отверстие 4 в верхней части первой пластины попадает в коллектор, по которому доходит до граничной пластины 6, выполненной без отверстия. На пластине 6 коллектор заканчивается. Из коллектора жир растекается по каналам. Противотоком жиру движется хладоноситель, который подается через штуцер 12 и через коллектор, образованный отверстиями в нижней части пластин. Жир выводится из аппарата через штуцер 11, а теплоноситель через штуцер 2. Производительность аппарата зависит от размера пластин (площади их поверхности), их количества и скорости взаимного движения жидкостей. При большом количестве пластин их собирают в секции.

Принципиальная схема пластинчатого охладителя для жира показана на рис.13.3, а. Пластины 15 устанавливают на верхней 7 и нижней 16 штангах, которые крепят в передней 3 и задней 9 массивных стойках. Пластины уплотняют резиновыми прокладками 5, 13 и сжимают в рабочем положении подвижной плитой 8 и винтом 10. При этом образуются две системы герметичных каналов, каждая со своим коллектором. Нагретый жир поступает в аппарат через штуцер 1 и через отверстие 4 в верхней части первой пластины попадает в коллектор, по которому доходит до граничной пластины 6, выполненной без отверстия. На пластине 6 коллектор заканчивается. Из коллектора жир растекается по каналам. Противотоком жиру движется хладоноситель, который подается через штуцер 12 и через коллектор, образованный отверстиями в нижней части пластин. Жир выводится из аппарата через штуцер 11, а теплоноситель через штуцер 2. Производительность аппарата зависит от размера пластин (площади их поверхности), их количества и скорости взаимного движения жидкостей. При большом количестве пластин их собирают в секции.