Волокно (L = 35-150 мм и Т = 0,15-1,11 текс) применяют для изготовления:

- товаров народного потребления (при добавлении 15-20 % ПА штапельного волокна к шерсти - повышается устойчивость изделий к различным деформациям);

- технических изделий (например – сукно техническое, канаты и др.).

Существует 2 способа получения штапельного ПА волокна:

- непрерывный – с отделкой резаного волокна,

- поточный – с отделкой жгута.

Основные операции непрерывного способа:

- плавление КЛ на УЦП,

- непрерывное полиамидирование (АНП),

- формование волокна (расплав содержит 9-10% нмс),

- вытягивание и резка на штапельки,

- отделка резаного волокна: промывка оборотной и свежей горячей умягченной водой (для удаления нмф),замасливание, отжим на вальцах, сушка и упаковка в кипы.

Особенности технологического процесса получения ПА волокна поточным методом: заключается в отделке жгута, при этом вводятся такие операции:

- обработка горячей водой,

- термовытяжка (1:3 – 1:5),

- гофрировка (жгут нагревают до 110оС и прессуют в щелевидную камеру),

- термообработка (релаксация, фиксация, извитости, сушка – 10-20 минут при 120оС),

- охлаждение жгута,

- нанесение антистатика и замасливателя,

- укладка жгута в тару или его резка и упаковка.

Вопросы для закрепления

1. Сущность формования полиамида из расплава?

2.Узлы машины формования?

3. Параметры формования?

4.Стадии обработки ПА нитей?

5.Особенности получения ПА волокон?

Лекция 32. Получение ПЭТ в производстве полиэфирных волокон

Получение полиэфира лавсан

Возможность получения волокнообразующихся полиэфиров была впервые доказана Карозерсом и Арвином в 1929г путем поликонденсации гликолей и дикарбоновых кислот жирного ряда. Отдельные звенья макромолекулы полиэфира связаны между собой сложноэфирными группами

- С – О –

││

О

Откуда и произошло их название. Однако полиэфиры, полученные ими имели температуру плавления ниже 100оС (65-95оС) и поэтому не представляли существенного интереса для производства синтетических волокон.

Исследование в области полиэфиров, пригодных для производства волокон были продолжены английскими химиками Уинфилдом и Диксоном.

В 1941 г они получили высокоплавкие полиэфиры, образующие прочные нити, используя для этого не алифатическую, а ароматическую дикарбоновую кислоту - терефталевую, карбоксильные группы которой находятся в пара-положении. Волокно из полиэфира терефталевой кислоты получено в 1944 г, а в 1949 г в Англии была введена первая производственная установка по синтезу ПЭ и получения из них лавсана.

Доступность исходного сырья, ценные свойства волокна, превосходящие по отдельным показателям другие синтетические волокна, обусловили широкое развитие производства для изготовления технических изделий и предметов народного потребления.

Применяется лавсан в производстве:

- волокон и нитей для изготовления трикотажа и тканей различных типов (тафта, жоржет, креп, твид, атлас, кружево, тюль, плащевые и зонтичные полотна и т.п.);

- пленок, бутылей, упаковочного материала, контейнеров и др.;

- транспортерных лент, приводных ремней, канатов, парусов, рыболовных сетей и тралов, бензо- и нефтестойких шлангов, электроизоляционных и фильтровальных материалов, щёток, застёжек "молния", струн ракеток и т.п.;

- хирургических нитей и материалов для имплантации в сердечно-сосудистой системе (эндопротезы клапанов сердца и кровеносных сосудов), эндопротезирования связок и сухожилий.

Сырьё

Исходным сырьем для синтеза полиэфира (ПЭТ) является:

- терефталевая кислота (ТФК) и её диметиловый эфир – диметилтерефталат (ДМТ);

- этиленгликоль (ЭГ);

- оксид этилена (ОЭ).

2.1 Терефталевая кислота

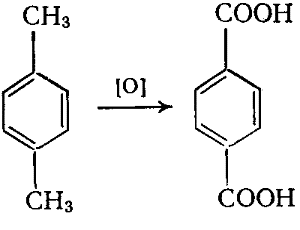

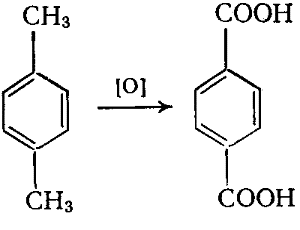

Из методов промышленного производства ТФК наибольший интерес представляет одностадийное окисления n-ксилола: получают терефталевую кислоту.

Окисление проводят на воздухе при 200оС и избыточном давлении 1,5 МПа в среде уксусной кислоты в присутствии солей марганца или кобальта.

Терефталевая кислота должна быть симметричного строения (пара-положения, а не орто- и мета-) для получения высокоплавкого полимера. В производственных условиях ПЭТ получают не из ТК, а из её диметилового эфира – ДМТ. Чистый продукт пригодный для синтеза полимера необходимого молекулярного веса проще получить, использовав поликонденсацию диметилового эфира.

ТФК является основным продуктом определяющим стоимость получаемого полиэфира. Она примерно в 5 раз дороже другого компонента, используемого для синтеза полиэфира – этиленгликоля.

2.2 Диметилтерефталат

Этерификацией метиловым спиртом (метанолом) при 200-300оС и давлении 10-20 МПа по схеме:

ксилол

Для окисления ксилола используют азотную кислоту или кислород воздуха. полученный ДМТ очищают путем перекристаллизации (или дистилляции) из метилового спирта или бензола, в котором он растворяется.

Представляет собой белое кристаллическое вещество с температурой плавления 140,6 оС, кипения 288оС.

Процесс одностадийный (если используется азотная кислота или кислород воздуха).

Существует и 2х стадийный процесс и в ряде случаев он более экономичен. На первой стадии тоже под действием кислорода получается n-толуиловая кислота, которая затем окисляется в терефталевую.

Двухстадийный способ получения ДМТ представлен на рисунке 2.2.1.

Рис 80 – Двух стадийный способ получения ДМТ

2.3 Этиленгликоль

Прозрачная бесцветная жидкость с температурой замерзания минус 11-13оС, самовоспламенения 413-415оС, кипения 197оС. Производится в промышленных масштабах. Находит широкое применение в технике для приготовления антифризов, а также как пластификатор или растворитель.

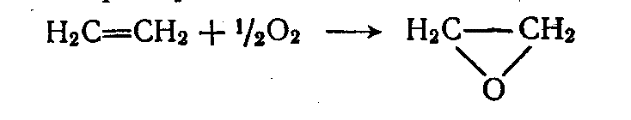

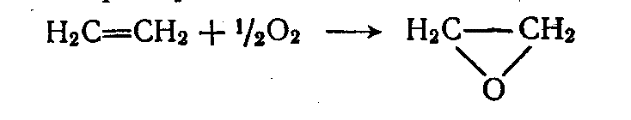

Его получают из этилена путем каталитического окисления до окиси этилена кислородом воздуха и последующей гидратации её.

Этилен Окись этилена Этиленгликоль

ЭГ, применяемый для синтеза ПЭТ тщательно очищают, т.к. даже небольшое количество примесей оказывает влияние на качество полиэфира. Особенно вредно наличие хлорсодержащих веществ и высококипящих одноатомных спиртов, а также примесей ди- и полигликолей, которые снижают температуру плавления получаемого полимера и его термостабильность. Содержание их не должно превышать 0,2%.

Синтез ДГТ

Исходным продуктом для синтеза полиэтилентерефталата является дигликолевый эфир терефталевой кислоты (ДГТ) – диэтиленгликольтерефталат.

В настоящее время известны три промышленных метода получения ДГТ:

- переэтерификацией ДМТ этиленгликолем;

- этерификацией ТФК этиленгликолем;

- оксилиэтилирование ТФК.

Из перечисленных методов первый наиболее распространен вследствие тщательной разработки технологии получения ПЭТ и ДМТ, а в перспективе предпочтение отдается второму способу.

3.1 Переэтерификация ДМТ этиленгликолем

Суть реакции заключается во взаимодействии сложного эфира (ДМТ) и двухатомного спирта (ЭГ), в результате чего происходит обмен эфирных групп, в данном случае замена метильных групп на оксиэтильные (гликолевые):

При этом получают очень чистый продукт. Реакция протекает при 160-200оС. Применяют катализаторы (0,02-0,08% от массы ДМТ). Степень завершенности процесса переэтерификации можно контролировать по количеству выделившегося метанола. Для сокращения времени реакции процесс ведут до выделения и отгонки 75-90% расчетного количества метанола.

3.2 Этерификация ТФК этиленгликолем

Соотношение компонентов при 200оС ТФК:ЭГ, 1:1,5-2,0), с применением катализаторов (фосфористая кислота…). Продолжительность 6-8 часов. Для ускорения реакции температуру повышают до 220-240оС в среде олигомеров – продуктов этерификации, при избыточном давлении 0,2-1 МПа (предпочтительнее, т.к. меньше затраты сырья)

Этерификация - это обычная реакция образования сложного эфира (ДГТ) при взаимодействии кислоты (ТФК) и спирта (ЭГ):

Находит всё большее применение, т.к.:

- уменьшается вредность (нет метанола);

- снижается взрывоопасность, стоимость;

- повышается скорость реакции.

3.3 Окисиэтилирование терефталевой кислоты

Не сопровождается выделением побочных продуктов, обратима. Проводят в водной или органической среде в присутствии катализаторов. Условия проведения процесса: температура 90-130оС, давление 2-3 МПа, продолжительность 0,5-4 часа. Процесс представляет интерес при получении неочищенного ДГТ.

Вопросы для закрепления

1. Применение лавсана?

2.Сырье для получения ПЭТ?

3. Промышленные методы получения диэтиленгликольтерефталата?