Технологичесая и аппаратурная схема

I.Вспомогательные работы

1подготовка помещения (Класс чистоты С по ГОСТ ИСО 1446-449-1)

2 подготовка воздуха (ОСТ 42-510-98 Правила производста и контроля качества)-ячейковые фильтры

3подготовка оборудования

4.подготовка воды очищенной (горизонтальный трехступенчатый аквадистиллятор)

5. подготовка вспомогательных материалов (ОСТ 42-50-98)

6. подготовка персонала (МУ 64-09-001-2002-Производства ЛС Персонал фармацевтических предприятий. Основные положения)

7.взвешивание ингредиентов (технические весы)

II.Изготовление сиропа

1Растворение сахара в воде очищенной

2Растворение экстракта алтейного корня в полученном сахарном сиропе(сироповарочный котел с паровой рубашкой и якорной мешалкой)

III.Очистка сиропа

-фильтрование (ДРУК-фильтр)

IV.фасовка, упаковка, маркировка (универсальная фасовочная машина)

V. стандартизация

VI.На склад

Стандартизация. При стандартизации определяют плотность сиропа, а при определенных требованиях НД наличие тяжелых металлов, крахмальную патоку, сернистый ангидрид, красители.

Хранение. Все сиропы хранятся в прохладных, защищенных от света местах, в хорошо укупоренной таре наполненной доверху.

Фармацевтическая фабрика производит мазь камфорную. Характеристика мазей. Классификация. Технологическая схема производства. Необходимо ли дополнительное оборудование для производства цинковой мази? По каким показателям будет отличаться стандартизация этих мазей?

Мази – мягкая лекарственная форма, предназначенная для нанесения на кожу, раны и слизистые оболочки.

По типу дисперсных систем различают мази гомогенные (сплавы, растворы), гетерогенные (суспензионные, эмульсионные) и комбинированные.

По консистенции мази подразделяются на собственно мази, кремы, гели, пасты, линименты (ГФ XIII).

В зависимости от назначения мази подразделяются на дерматологические, уретральные, мази для носа, глазные, ректальные и вагинальные.

Требования, предъявляемые к мазям:

1. Достижение необходимого терапевтического эффекта

2. Однородность

3. Совместимость входящих компонентов

4. Мягкая консистенция

5. Стабильность при хранении

6. Отсутствие микробной контаминации

7. Отсутствие токсических и аллергических реакций

8. Хороший товарный вид

Камфорная мазь - мазь-раствор. Для приготовления мази-раствора ЛВ, растертые в тонкий порошок, смешивают с теплой (40—50 °С) мазевой основой до растворения и перемешивают до полного остывания.

Цинковая мазь – мазь-суспензия в отличие от мази камфорной (мазь-раствор). ЛВ в мелкоизмельченном состоянии вводят небольшими порциями в часть расплавленной основы при непрерывно работающей мешалке. Полная гомогенизация достигается пропусканием мази через трехвальцовую мазетерку или через РПА.

II. Подготовка компонентов

1.Отвешивание ЛВ и ВВ (электронные весы)

2.Измельчение

3.Смешивание

III. Подготовка основы для мазей

1. расплавление основы (электропанель для плавления основы)

2.фильтрование основы

Технологический контроль

IV. Приготовление мази

1.Введение ЛВ в основу (реактор с паровой рубашкой)

2. Гомогенизация (РПА с внешней циркуляцией в замкнутом цикле)

Технологический, химический контроль

V. Фасовка, упаковка, маркировка (линия наполнения и упаковки туб)

VI. Стандартизация (качественное и количественное определение, органолепт свойства, отклонение в массе, степень дисперсности, рН, микробная чистота)

VII. Хранение

Стандартизайия. Мази стандартизируют по качественному и количественному содержанию лекарственных веществ (определение подлинности).

Это определение проводится визуально по внешнему виду и по органолептическим признакам, а также проведением качественных реакций на лекарственные вещества, входящие в ее состав.

Для суспензионных мазей определяется дисперсность частиц с помощью окулярного микромера микроскопа.

Также можно определить по таким показателям как pH, кислотно число и перекисное число, испытания на микробную чистоту, отклонение в массе

.

II. Подготовка ЛВ и ВВ.

1. Отвешивание и отмеривание ЛВ и ВВ (электронные весы).

2. Изготовление желатиновой массы (реактор с паровой рубашкой и якорной мешалкой)

- Технологический контроль.

III. Производство капсул.

1. Погружение (машина, работающая по принципу погружения фирмы «Colton» (США)).

2. Сушка (машина, работающая по принципу погружения фирмы «Colton» (США)).

3. Снятие капсул с форм ((машина, работающая по принципу погружения фирмы «Colton» (США)).

- Технологический контроль.

- Регенерация бракованных капсул.

IV. Наполнение капсул ЛВ (капсулонаполняющий автомат фирмы Eli Lili (США)).

1. Ориентировка пустых капсул.

2.Разделение пустых капсул.

3. Наполнение корпуса капсулы.

4.Соединение и закрытие тела и крышечки капсулы.

5. Выброс наполненных капсул.

- Технологический контроль.

- Регенерация бракованных капсул.

V. Фасовка, упаковка, маркировка (блистерная упаковочная машина)

- Технологический контроль.

VI.Стандартизация.

VII. На склад.

I.Вспомогательные работы

1.Подготовка помешения. Класс чистоты С

· уборка помещения, подготовка ёмкости для дез.растворов

· подготовка воздуха(вентиляция с использованием ячейковых гофрированных фильтров типа ФяТ класса G3-G4, ячейковых складчатых фильтров типа ФяС – F класса F6-F9)

· подготовка помещения (неэкранированные и экранированные бактерицидные лампы)

2.Подготовка оборудования(ёмкость для дез. растворов)

3.Подготовка персонала, технологической одежды

4.Подготовка вспомогательных материалов (тароукупорочные материалы)

5.Получение воды очищенной (колонный трёхступенчатый дистиллятор). Оценка качества воды очищенной (химический, технологический, МБ контроль)

Микробиологический, технологический, химический контроль

II. Подготовка ЛВ и ВВ

1.отвешивание и отмеривание ингредиентов (платформенные весы, мерники 1 и 2 класса)

2.Подготовка сырья

3.Измельчение и просеивание (шаровая мельница, вращательно-вибрационные сита)

Технологический контроль

III. Получение массы

1.Приготовление раствора связывающих веществ (смесительный барабан)

Химический, технологический, микробиологический контроль

IV.Получение драже (барабанная установка GMPC II и двухкомпонентная форсунка компании Glatt)

1.Грунтовка (обработка сахарных гранул: увлажняют сахарным сиропом, обсыпают патокой крахмальной с аминазином, после 25-30 мин подают профильтрованный воздух, подогретый до 40-50 ̊С. Масса высыхает через 30-40 мин. Операцию повторяют 2-3 раза).

2.Тестовка ( загрунтованные гранулы обливают тестообразной массой из сахарного сиропа и патоки крахмальной, в последние порции добавляют краситель диоксид титана Е171).

3.Шлифовка ( сглаживание поверхностей, шероховатостей на поверхности оболочек во вращающемся обдукторе небольшим количеством сиропа сахарного и 1% желатина).

4.Глянцевание (прибавляют тальк, масло подсолнечное, воск).

Химический, микробиологический, технологический контроль

VI.Стандартизация

VII.Хранение на складе

Опираясь на ГФ XIII можно оценить качество лекарственной формы по показателям:

1.Описание

2.Однородность массы

3.Распадаемость

4.Растворение

5.Потеря в массе при высушивании или Вода

6.Остаточные органические растворители

7.Определение вспомогательных веществ

8.Однородность дозирования

На фармацевтическом предприятии необходимо организовать изготовление пластырей. Предложите номенклатуру пластырей, оптимальную технологическую и аппаратурную схему производства лейкопластыря ленточного. Отметьте особенности безопасных условий труда.

Пластыри (Emplastra) —официнальная по ГФ XIII ЛФ лекарственная форма, содержащая одно или несколько действующих веществ, предназначенная для наружного применения и обладающая способностью прилипать к коже.

В зависимости от состава пластырной массы различают виды пластырей(ГФ13):

-свинцовые;

-смоляно-восковые (мозольный пластырь);

-каучуковые (лейкопластырь, лейкопластырь бактерицидный, перцовый пластырь, пластырь кровоостанавливающий);

-жидкие (кожные клеи).

Номенклатура пластырей:

1.Пластыри свинцовые:

Простой свинцовый пластырь (Emplastrum Plumbi simplex).

Однородная твердая масса сероватого или желтоватого цвета, при нагревании становится вязкой и липкой. Препарат не должен быть жирным на ощупь и иметь прогорклый запах.

Состав: свинца оксида (свинцового глета) 10,0 г; масла подсолнечного 10,0 г; свиного жира очищенного 10,0 г; воды очищенной достаточное количество

Применяют как основу для приготовления других видов пластырей и наружно при гнойно-воспалительных заболеваниях кожи, фурункулах, карбункулах и др.

Пластырь свинцовый сложный (Emplastrum Plumbi compositum)

Состав: пластыря свинцового простого 85 частей; канифоли 10 частей; масла терпентинного 5 частей.

Свинцовый пластырь и канифоль сплавляют в котле с паровым обогревом. К полуостывшей массе при постоянном перемешивании добавляют скипидар. Из полученной массы выдавливают или выкатывают палочки.

Применяют как легкое раздражающее средство.

2.Пластыри смоляно-восковые

Мозольный пластырь (Emplastrum ad clavos)

Состав: кислоты салициловой 20,0 частей; канифоли 27,0 частей; парафина 26,0 частей;

петролатума 27,0 частей.

Однородная мягкая, липкая, но не вязкая масса желтого или темно-желтого цвета. Температура плавления не выше 60 °С. Расплавленный пластырь имеет характерный запах канифоли.

Применяется в качестве средства для удаления мозолей (кератолитическое средство).

3.Каучуковые пластыри:

Лейкопластырь (Leucoplastrum).

Липкий пластырь эластичный намазанный (Emplastrum adhaesivum elasticum extensum).

Состав: каучука натурального 25,7 части;канифоли 20,35 части; цинка оксида 32 части;

ланолина безводного 9,9 части; парафина жидкого 11,3 части; неозона Д 0,75 части.

Лейкопластыри получают на основе каучука путем простого длительного смешивания (в течение 6 ч) отдельно приготовленных:

1. резинового клея

2. пасты антистарителей

3. цинковой основы

Приготовленная пластырная масса наносится на движущуюся ленту шифона с помощью клеепромазочной (шпрединг) машины

II. Подготовка сырья.

1. Подготовка каучука (весы).

2. Подготовка ткани.

3. Подготовка компонентов пластыря (весы, струйная мельница, шелковое сито-трясунок).

III.Изготовление аэрозоля

1.Изготовление концентратов ЛВ

· Получение водного раствора стрептоцида, норсульфазола, сахара и глицерина (реактор с паровой рубашкой и лопастной мешалкой)

· Получение спиртового раствора тимола, эвкалиптового и мятного масла, твина-80 (реактор с паровой рубашкой и лопастной мешалкой)

· Смешивание водного и спиртового растворов (реактор с паровой рубашкой и лопастной мешалкой)

· Фильтрование (друк-фильтр)

2.Подготовка пропеллентов (реакторы)

3.Наполнение аэрозольных баллонов (автоматическая линия для наполнения аэрозольных баллонов)

Способы заполнения аэрозольного баллона пропелентом:

- Наполнение под давлением (сжатый газ, сжиженный газ) – у нас сжатый газ (азот)

- Низкотемпературный способ («холодное наполнение») (сжиженный газ)

На фармацевтическом предприятии необходимо разработать производственный регламент на производство меновазина. Предложите оптимальную технологическую и аппаратурную схему производства. Отметьте особенности производства неводных растворов. Номенклатура неводных растворов. Характеристика спирта как растворителя.

Меновазин представляет собой раствор для наружного применения, оказывающий местноанестезирующее действие.

Растворы – жидкая лекарственная форма, получаемая растворением жидких, твердых или газообразных веществ в соответствующем растворителе или смеси в заимосмешивающихся растворителей с образованием гомогенных дисперсных систем (ГФ XIII).

Состав по НД: ментола 25.0

новокаина 10.0

анестезина 10.0

спирта этилового 70% до 1л

I. Вспомогательные работы

1.Подготовка помешения. Класс чистоты С

· уборка помещения, подготовка ёмкости для дез.растворов

· подготовка воздуха(вентиляция с использованием ячейковых гофрированных фильтров типа ФяТ класса G3-G4, ячейковых складчатых фильтров типа ФяС – F класса F6-F9)

· подготовка помещения (неэкранированные и экранированные бактерицидные лампы)

2.Подготовка оборудования (ёмкость для дез. растворов)

3.Подготовка персонала, технологической одежды

4.Подготовка вспомогательных материалов (фильтр, тароукупорочные материалы)

5.Получение воды очищенной (колонный трёхступенчатый дистиллятор). Оценка качества воды очищенной (химический, технологический, МБ контроль)

6.Отвешивание и отмеривание ингредиентов (электронные весы, мерники 1 и 2 класса)

II.Получение раствора (реактор-смеситель с паровой рубашкой и трёхлопастной якорной мешалкой)

1.Растворение сухих веществ в растворителе

2.Оценка качества(химический, технологический, МБ контроль)

III.Очистка раствора

1.Отстаивание (отстойник полупериодического действия)

2.фильтрование (друк – фильтр)

3.технологический, химический и МБ контроль

IV.Фасовка (жидкостная фасовочная машина), упаковка, маркировка

V.Стандартизация

VI.Хранение на складе

Особенности производства неводных растворов:

Растворители делят на 2 группы:

1) Летучие – спирт, хлороформ, эфир

2) Нелетучие – глицерин, масла, силиконы, полиэтиленоксид – 400, димексид

Летучие растворители:

- использование специальной аппаратуры, предупреждающей контакт с открытым воздухом на всем протяжении технологического процесса для предотвращения потери растворителя;

- невозможность использования сильного нагревания

- фильтрование без применения вакуума для предотвращения закипания и потери растворителя

- соблюдение техники безопасности

Спиртовые растворы:

- учет контракции в процессе приготовления растворов

- обязательный учет спирта

- при изготовлении использование специальных таблиц расчета

II. Подготовка ЛВ и ВВ

1. Отвешивание веществ (технические весы)

2. Измельчение (трехвалковая мазетерка)

3. Просеивание (вибрационное ярусное сито)

Вспомогательные работы

1) Подготовка помещений(классы чистоты А и С в соответствии с ГОСТ14644-1)

2) подготовка оборудования

3) Подготовка вентиляционного воздуха(НЕРА-фильтры, фильтры ФЯЛ, рулонные ФРП)

4) Подготовка персонала и технологической одежды(ГОСТ 52249-2009, МУ технологическая одежда и персонал)

5) Подготовка вспомогательных материалов

Подготовка ВВ и ЛВ

1) Измельчение и просеивание ЛВ и ВВ(Шаровая мельница, Роторные сита Glatt)

2) Приготовление раствора связующего вещества (реактор с мешалкой)

3)Подготовка опудривателя (контейнерный смеситель)

Химический, микробиологический, технологический контроль

3. Получение массы для таблетирования и получение таблеток

1) Смешивание ЛВ и увлажнение смеси (лопастной смеситель)

2) Влажное гранулирование(Центробежный смеситель-гранулятор)

3) сушка гранул (СП 30)

4) таблетирование(РТМ-41)

5) Покрытие кишечнорастворимой оболочкой и сушка (Центробежныйкоутер фирмы DIOSNA)

7)Обеспыливание и галтовка (плунжерные обеспыливатели)

Химический, микробиологический, технологический контроль

4.Упаковка, маркировка, отгрузка

1) Упаковка, фасовка(Блистерная машина ВР-102,картонажная машина DGM PharmaApparat)

2) Обандероливание

Микробиологический, технологический контроль

5. На склад

Таблетки (ГФ 13) – твердая дозированная лекарственная форма, чаще всего получаемая прессованием порошков или гранул, содержащих одно или более действующих веществ с добавлением или без вспомогательных веществ.

Имеют круглую (или иную) формы, с плоской или двояковыпуклой (вогнутой) торцевой поверхностью, цельными краями.

Масса таблеток 0,05 - 0,6г определяется дозировкой ЛВ. Диаметр 3 – 25 мм

более 25 мм – брикеты более 9 мм имеют одну или 2 риски для деления на 2 или 4 части, чтобы варьировать дозировку ЛВ.

Преимущества:

Удобство применения, точность дозирования, возможность регулирования всасывания в необходимом отделе жкт и во времени, возможность сочетать ЛВ, не совместимые по фх свойствам, возможность маскировать неприятный вкус, запах, цвет, возможность приема в любой обстановке, стабильность ЛВ в спрессованном виде, возможность полной механизации и автоматизации производства, высокая производительность и экономичность, безопасность, высокая компактность, устойчивость к неблагоприятным воздействиям, удобство транспортировки, хранения, простота и безопасность в обращении, продолжительный срок годности.

Недостатки:

При длительном хранении некоторые таблетки могут цементироваться, изменяется их распадаемость; действие ЛВ в таблетке может развиваться относительно медленно; не все больные могут глотать; невозможно ввести при рвоте, обмороке; в составе много ВВ; отдельные ЛВ могут образовывать в зоне растворения высококонцентрированные растворы, которые могут вызывать сильное раздражение слизистой.

Классификация таблеток:

1)По способу получения: прессованные, тритурационные лиофилизованные.

2)По пути введения:пероральные, вагинальные, ректальные.

3)По наличию оболочки:покрытые,непокрытые.

4)По характеру высвобождения:обычные, с модифицированным высвобождением.

5)По готовности к применению:готовые, полуфабрикаты.

6)По пути применения:гомеопатические, ветеринарные, буферные, делимые,детские.

8) В зависимости от назначения и способа применения таблетки разделяются:

Таблетки суббукальные (защечные),таблетки для рассасывания, таблетки жевательные, таблетки сублингвальные, таблетки вагинальные, таблетки имплантируемые, таблетки шипучие, таблетки для растворов, таблетки гомеопатические, таблетки педиатрические

9)В зависимости от наличия покрытия:

а) покрытые оболочкой из природных и синтетических материалов с добавлением ПАВ.

б) непокрытые оболочкой - однослойные или многослойные таблетки, получаемые однократным или многократным прессованием. В многослойных таблетках каждый из слоев может содержать разные ЛВ.

10)В зависимости от состава и способа нанесения различают покрытия:

-дражированные

-пленочные

-прессованные

11)В зависимости от среды, в которой должно раствориться покрытие:

-гастросолюбильные (растворимые в желудке)

- энтеросолюбильные (кишечнорастворимые)

Основные требования к таблеткам

1. Точность дозирования - не должно быть отклонений в массе отдельных таблеток сверх допустимых норм.

2. Прочность - таблетки не должны крошиться при механических воздействиях в процессе упаковки, транспортировки и хранения.

3. Распадаемость - таблетки должны распадаться (разрушаться в жидкости) в сроки, установленные нормативно-технической документацией.

4. Растворимость - высвобождение (выделение) действующих веществ в жидкость из таблеток не должно превышать определенного времени. От растворимости зависит скорость и полнота поступления действующих веществ в организм (биологическая доступность).

5. Стабильность при хранении;

6. Биологическая безопасность;

Натрия бромида 0,8

Настойки пустырника 3,0

При изготовлении микстуры данного состава используется стандартизированный жидкий экстракт валерианы. Обоснуйте технологическую схему изготовления жидких стандартизированных экстрактов, предложите соответствующее оборудование. Назовите номенклатуру жидких стандартизированных экстрактов. Рекуперация спирта из отработанного сырья. Способы, аппаратура. Использование рекуперированного спирта.

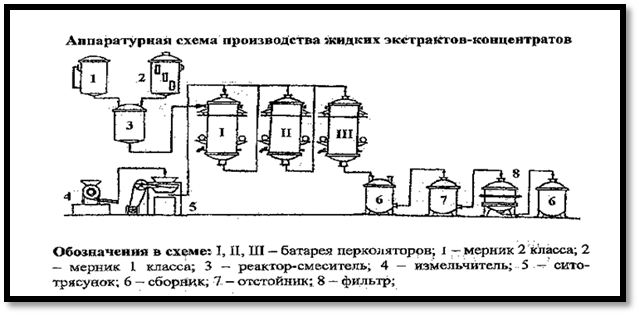

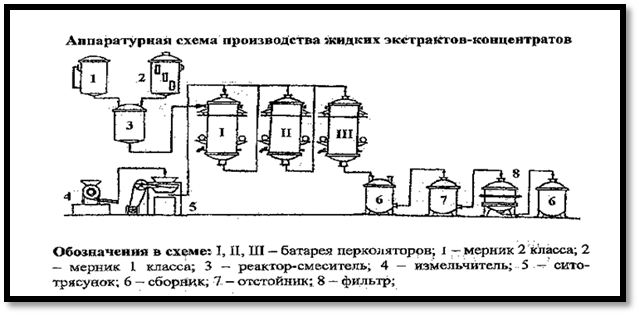

Экстракты-концентраты, или экстракты для приготовления настоев и отваров, представляют собой стандартизованные жидкие и сухие извлечения из лекарственного растительного сырья, используемые для быстрого приготовления водных извлечений в аптечной практике.

Готовят жидкие концентраты в соотношении 1:2. Это означает, что из 1 части по массе растительного материала получают две объемные части жидкого концентрата. При получении экстрактов в качестве экстрагента используют этанол низких концентраций (от 20 до 40%). Это объясняется стремлением приблизить концентраты по составу экстрагируемых веществ к аптечным водным извлечениям.

Технология получения жидких концентратов предусматривает те же стадии, что и при получении жидких экстрактов, а именно: получение вытяжки из лекарственного растительного сырья, очистка вытяжки, стандартизация. Для получения вытяжки чаще используют методы, в которых не применяют выпаривание (количество конечного продукта при этом будет выше). Очистка вытяжек сводится к отстаиванию и фильтрованию отстоявшейся вытяжки. Стандартизуют жидкие концентраты по темже показателям, что и жидкие экстракты (содержание действующих веществ, сухой остаток, содержание спирта или плотность, содержание тяжелых металлов).Жидкие стандартизованные экстракты получают реперколяционным путем. В промышленности готовят жидкий концентрат горицвета - Extractum Adonidis fluidum standartisatum 1:2. Помимо концентрата горицвета, промышленностью выпускается жидкий концентрат валерианы (Extractum Valerianae fluidum standartisatum 1:2) на 40% спирте.

ВР.1 ПОДГОТОВКА ПРОИЗВОДСТВА

В.Р.1.1. Подготовка помещений и оборудования

В.Р.1.2 Подготовка персонала

В.Р.2 ПОДГОТОВКА СЫРЬЯ И ЭКСТРАГЕНТА

В.Р.2.1 Измельчение ЛРС (барабанная мельница)

В.Р.2.2 Просеивание ЛРС (вибрационные сита)

В.Р.2.3 Получение экстрагента (мерник 1 класса для этанола, реактор-смеситель)

ТП.4 ОЧИСТКА

ТП.4.1 Отстаивание (отстойник периодического действия)

ТП.4.2 Фильтрование (нутч-фильтр)

На крупном фармацевтическом предприятии имеется ампульный цех, где изготавливают жидкий экстракт алоэ. Предложите и обоснуйте технологическую схему производства экстракта алоэ для инъекций. Какой степени очистки вода используется при таком производстве? Как ее получить в условиях завода? Перечислите методы и назовите условия стерилизации парентеральных растворов; изложите принцип стерилизации методом фильтрования, характеристику оборудованию и фильтрующим материалам.

Экстракт листьев алоэ (ExtractumAloes) – жидкость от светло-жёлтого до коричневато-желтого цвета со слабым фруктовым запахом, рН 5,0 - 6,8;. С листьев удаляют зубчики и пожелтевшие концы, после чего их режут и растирают. Полученную кашицу заливают троекратным количеством дистиллированной воды и настаивают при комнатной температуре в течение 2 ч. Затем содержимое настойника нагревают и кипятят 3—2 мин (для свертывания белков), после чего фильтруют. Фильтрату дают охладиться, измеряют его объем и определяют окисляемость титрованием 0,01 н. раствором перманганата калия в присутствии серной кислоты. Затем фильтрат разбавляют водой. К фильтрату добавляют хлорид натрия (7 г на 1 л), снова кипятят 2 мин и фильтруют. Прозрачный экстракт разливают во флаконы (для внутреннего применения) или ампулы, которые стерилизуют в автоклаве при 120°С в течение часа. При изготовлении экстракта алоэ недопустимо использование аппаратуры из железа.

Технологическая схема получения экстракта алоэ для инъекций

ВР-1 ПОДГОТОВКА ПРОИЗВОДСТВА.

ВР.1.1Подготовка оборудования и помещений;

ВР.1.3.Подготовка персонала;

ВР- 2 ПОДГОТОВКА РАСТИТЕЛЬНОГО СЫРЬЯ

В.Р.2.1.срезание листьев;

В.Р..2.2.растирание в кашицу;

ТП-4 ОЧИСТКА

ТП 4.1 отстаивание

ТП 4.2 фильтрование

Газовая стерилизация

Стерилизация газом применяется только в случае, если не могут быть использованы другие методы. Стерилизацию газом проводят в газовых стерилизаторах или микроанаэростатах (портативный аппарат), оборудованных системой подачи газа и постстерилизационной дегазации. В качестве газа обычно используют оксид этилена.

Химическую стерилизацию проводят растворами антисептиков (водорода пероксид и надкислоты). Стерилизация фильтрованием

Материалом для изготовления фильтров являются такие материалы, как неглазурованный фарфор (керамика), стекло, асбест, пленки, пропитанные коллодием, и другой пористый материал.

В данное время используются фильтры различных конструкций, глубинные и мембранные (размеры их пор не превышают 0,3 мкм).

Глубинные фильтры бывают керамическими и фарфоровыми (размер пор 3—4 мкм), стеклянными (размер пор около 2 мкм), бумажно-асбестовыми (с диаметром пор около 1—1,8 мкм), мембранными (ультра) и др.

Механизмы задержания микробных агентов глубинными фильтрами бывают ситовыми, адсорбционными, инерционными. Керамические фильтры (свечи) различаются величиной пор. На практике чаще всего используются бактериальные фильтры ГИКИ (ГИКИ — Государственный институт керамических изделий) двух типов: Л-5 и Ф-5. Эти фильтры изготавливаются в виде полых цилиндров, закрытых с одного конца, и с отверстием — с другого. Если фильтрование осуществляется в условиях вакуума, то фильтруемый раствор просачивается через стенки внутрь свечи, а затем выводится наружу. Также при вакуумном фильтровании используются свечи Беркефельда.

Фарфоровые фильтры перед применением должны быть простерилизованы термическим способом.Продолжительность фильтрования должна составлять не более 8 ч.

Стеклянные мелкопористые фильтры. В стеклянных сосудах закрепляются фильтры, имеющие вид дисков или пластинок (изготовленных из зерен стекла с диаметром до 2 мкм). Для фильтрования при помощи вакуума удачной моделью являются стеклянные бактериологические фильтры-воронки, впаянные в колокол. В боковой поверхности колокола имеется трубка, посредством которой создаются условия вакуума. Фильтруемые растворы пропускаются через стеклянные пластины с диаметром пор 0,7—1,5 мкм (фильтр-воронку). Далее стерильный фильтрат поступает в склянку, расположенную внутри колокола под фильтром-воронкой. Перед применением фильтры-воронки стерилизуют паром при избыточном давлении при температуре 120 °С в течение 20 мин или воздушным методом при температуре 180 °С в течение 1 ч.

При стерилизации больших объемов растворов принято использовать одновременно два типа фильтров, различающихся между собой диаметром пор. Сначала стерилизуемый раствор пропускают через более крупные поры предфильтра, а затем через фильтр со средним диаметром пор — около 0,3 мкм.

Разработкой составов полимерных материалов для различных видов микропористых фильтров занимаются в Научно-исследовательском институте медицинских полимеров и Научно-исследовательском институте синтетических смол. Одной из недавних таких разработок является мембранный фильтр “Владипор”, изготавливаемый из ацетата целлюлозы типа МФА, для стерилизации растворов, имеющих рН в пределах от 1,0 до 10,0. 10 типов “Владипора” различаются между собой размерами пор (от 0,05 до 0,95 мкм).

Радиационный метод стерилизации осуществляют путем облучения продукта ионизирующим излучением. Данный метод может быть использован для стерилизации лекарственного растительного сырья, лекарственных растительных препаратов, лекарственных средств растительного происхождения и др. γ-излучение, источником которого может быть либо радиоизотопный элемент (например, кобальт-60), либо пучок электронов, подаваемый соответствующим ускорителем электронов.

ВР1.Вспомогательные работы

ВР.1.1.Подготовка помещения (класс чистоты С в соответствии ГОСТ ИСО 146-449)

ВР1.2 Подготовка воздуха(ячейковые фильтры типа Фиал ГОСТ 52249-2009 «Правила производства и контроля качества»

ВР.1.3.Подготовка оборудования (ГОСТ 52249-2009 «Правила производства и контроля качества»)

ВР.1.4. Подготовка вспомогательных материалов ОСТ 42-510-98

ВР.1.5. Подготовка персонала- одежда (ГОСТ 52249-2009 «Правила производства и контроля качества»)

ВР.1.6. Получение воды очищенной (аквадостиллятор «Грибок»)

Взвешивание ингредиентов (весоизмерительные приборы)

Провизору технологу галенового цеха с целью расширения номенклатуры выпускаемой продукции дано указание предложить проект технологической схемы производства сухого экстракта солодки, предложите соответствующее оборудование. Способы сушки. Дайте характеристику распылительным сушилкам. Специальные методы сушки: сушка токами ВЧ, ИК-лучами, сублимационная сушка.

Сухие экстракты(ГФ 13)- это порошкообразные массы, обладающие свойством сыпучести, с содержанием влаги не более 5%. Они удобны в применении и имеют минимально возможную массу.

Сухой экстракт солодки относится к экстрактам с не лимитированным верхним пределом ДВ(не содержит сильнодействующих веществ, без добавления наполнителя).

Применяется при бронхиальной астме, аллергических дерматитах, экземе; как противовоспалительное, противоязвенное средство.

Особенности: сухой экстракт обладает высокой гигроскопичностью, поэтому хранить следует в сухом месте, предотвращая попадание влаги.

Получают методом бисмацерации из корней и корневищ солодки. Экстрагент - 0,25% водный раствор аммиака.

Технологическая схема:

1)Подготовка производства:

1.Вспомогательные работы

1.1подготовка помещения (Класс чистоты С по ГОСТ ИСО 14644)

1.2 подготовка воздуха (ОСТ 42-510-98 Правила организации производства и контроля качества) ячейковые гофрированные фильтры типа ФяТ класса G_3- G_4, ячейковые складчатые фильтры типа ФяС-F класса F_6 - F_9

1.3подготовка оборудования(емкость для дезинфецирующих растворов).

1.4.подготовка воды очищенной (горизонтальный трехступенчатый аквадистиллятор) Технологический, микробиологический, химический контроль.

1.5. подготовка вспомогательных материалов (ОСТ 42-510-98) упаковка, укупорочные материалы, этикетки.

1.6. подготовка персонала (МУ 64-09-001-2002-Производство ЛС Персонал фармацевтических предприятий. Основные положения)

1.7.взвешивание ингредиентов (Весоизмерительные приборы фирмы Glatt)

2)Подготовка сырья и экстрагента:

Измельчение ЛРС - дезинтегратор

Просеивание ЛРС – вибрационное многоярусное сито

Получение экстрагента – мерник 2 класса

3)Изготовление экстракта (реактор с якорной мешалкой):

Настаивание

Получение вытяжек

Объединение вытяжек

4)Очистка извлечения:

Отстаивание – центрифуга отстойного типа

Фильтрование – Пресс фильтр

5)Сгущение промежуточного извлечения (выпаривание) – вакуум выпарной аппарат

6 )Сушка извлечения – распылительная сушилка непрерывного действия

7)Упаковка, маркировка, отгрузка. Упаковка во флаконы – универсальная фасовочная машина. Маркировка

Способы сушки

По способу подвода тепла:

Специальные способы:

- высокочастотная(диэлектрическая)

- радиационная

- сублимационная

Характеристика распылительной сушилки. Предназначена для быстрого выпаривания и сушки растворов и вытяжек, содержащих термолабильные биологически активные вещества (сухие растительные экстракты, препараты из животного сырья и др.). В распылительных сушилках (лиофильная сушка) жидкость диспергируется механическим или пневматическими форсунками или быстровращающимися дисками (центробежные распылители) с целью увеличения поверхности испарения влаги в потоке нагретого воздуха.

Достоинство распылительных сушилок состоит в том, что сушка осуществляется быстро, при низкой температуре (не выше 40-60°С за счет интенсивного процесса испарения н кратковременного контакта с горячим воздухом), материал не требует дальнейшего измельчения и обладает хорошей растворимостью. Этот метод сушки используется и при изготовлении сухого молока, растворимого кофе, чая и др. При высушиванин растительных вытяжек сухие экстракты, как правило, гигроскопичны, отсыревают, превращаются в спекшиеся массы, поэтому после сушки их немедленно фасуют в небольшие плотно закрывающиеся банки.

При сушке инфракрасными лучами (радиационная сушка) тепло для испарения влаги подводится термо-излучением. Энергия, излучаемая инфракрасными лучами (длина волны 8-10 мкм), значительно превышает энергию излучения видимых лучей, поэтому способствует более интенсивному удалению влаги, чем при конвективной или контактной сушке. В качестве источников инфракрасного излучения применяют мощные электрические лампы с отражательными рефлекторами (ламповые сушилки), либо экраны, панели, обогреваемые газом (радиационные газовые сушилки).

Достоинство радиационных сушилок состоит в том, что они компактны по устройству, характеризуются незначительными потерями тепла в окружающую среду, быстро удаляют влагу из тонких слоев материала. Однако этот способ сушки имеет недостатки - неравномерность нагрева высушиваемого материала, высокий расход энергии.

Сушка токами высокой частоты применяется для различных диэлектриков (смолы, пластмассы, древесины), молекулы которых под действием электрического поля поляризуются. Скорость поляризации молекул зависит от того, как часто электрическое поле меняет свое направление на прямо противоположное. Поляризация молекул сопровождается трением между ними, на что затрачивается часть электрической энергии поля, которая превращается в тепло. Вследствие выделения тепла высушиваемый материал быстро нагревается. Скорость сушки повышается за счет перемещения влаги из глубины материала к его поверхности, так как температура на поверхности материала ниже, чем внутри. Сушка проходит равномерно и быстро по всей толщине высушиваемого материала, но требует больших затрат энергии.

Сушка возгонкой (сублимация) осуществляется из замороженного материала, т. е. непосредственно из твердой фазы в паровую (газообразную), минуя жидкое состояние. Особенно активно сублимация протекает при глубоком вакууме, благодаря значительным разностям температур между высушиваемым материалом и источником тепла.

15. Фармацевтическому предприятию по переработке лекарственного растительного сырья необходимо дать консультацию в отношении оптимального выполнения технологической стадии измельчения и просеивания при получении фитосборов и растительных порошков. Теоретически обоснуйте эту стадию. Предложите и охарактеризуйте оборудование для измельчения лекарственного растительного сырья. Предложите аппаратурное оформл