Методы изготовления зубчатых колес тесно связаны с теорией зацепления. Зубчатые колеса с эвольвентным профилем изготовляются главным образом на специальных зуборезных станках двумя методами: методом копирования и методом обкатки.

Метод копирования состоит в следующем.

Дисковая фреза, режущие кромки которой имеют очертание впадины между зубьями, совершает вращательное движение (рис. 3). Заготовка совершает

поступательное движение вдоль своей оси. За каждый ход заготовки фрезеруется только одна впадина. Затем заготовка возвращается в исходное положение и поворачивается на угол  . После этого она снова получает поступательное движение вдоль оси, и происходит фрезерование следующей впадины и т. д.

. После этого она снова получает поступательное движение вдоль оси, и происходит фрезерование следующей впадины и т. д.

Этот метод имеет существенные недостатки. Во-первых, он мало производителен. Во-вторых, для точного изготовления зубьев требуется очень много режущего инструмента. Действительно, форма впадины зависит не только от модуля, но и от количества зубьев(размеров колеса), так как форма эвольвентного профиля зависит от радиуса основной окружности. Поэтому теоретически для каждого зубчатого колеса с определенным количеством зубьев требуется своя фреза. Это, конечно, очень дорого.

На практике для каждого модуля применяется комплект, состоящий только из некоторого количества фрез, каждая из которых служит для изготовления зубчатых колес

с количеством зубьев в определенном диапазоне. Форма зубьев каждой фрезы точно соответствует форме впадины только для колес с меньшим количеством зубьев данного диапазона. Для остальных колес профили зуба будут приближенными.

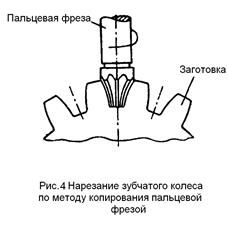

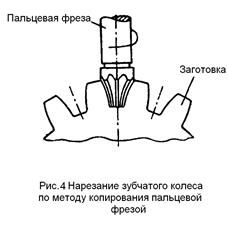

Кроме дисковых фрез, при изготовлении зубчатых колес методом копирования применяются также пальцевые фрезы (рис. 4). Вследствие указанных недостатков метод копирования не получил широкого применения. Он используется только для изготовления небольшого количества зубчатых колес, на ремонтных работах, для неответственных колес, работающих при небольших окружных скоростях. Изготовление колес этим способом может производиться на обычном фрезерном станке, снабженном делительной головкой.

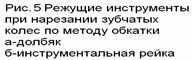

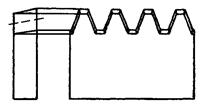

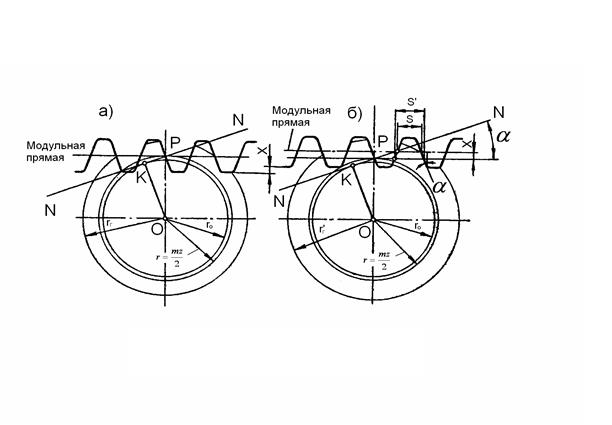

В настоящее время широкое применение имеет более совершенный метод — метод обкатки,— в котором в качестве инструмента используются долбяк или инструментальная рейка (гребенка). Режущие кромки этих инструментов имеют точное очертание эвольвентного зубчатого колеса или зубчатой рейки, а боковые поверхности затылованы (рис. 5, а, б).

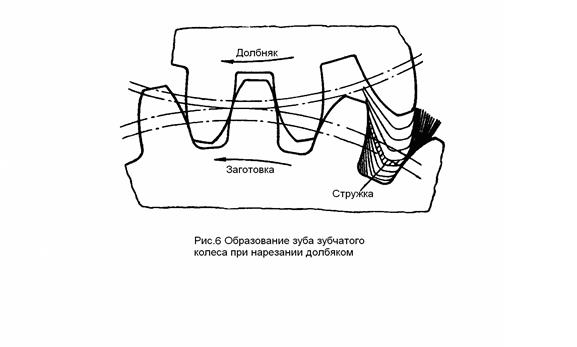

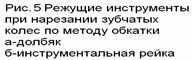

В процессе изготовления зубчатого колеса долбяк и заготовка на зуборезном станке имеют такое относительное расположение и получают такое относительное движение, как будто они находятся в действительном зацеплении, т. е. их начальные окружности касаются и обкатывают одна другую без скольжения. Отсюда этот метод и получил свое название.

Кроме этих движений, инструмент получает возвратно-поступательное режущее движение вдоль своей оси. Во время движения инструмента вниз происходит рабочий ход — срезание стружки. Движение инструмента вверх является холостым ходом.

В основе метода обкатки лежит то свойство зубчатого зацепления, что профили зубьев зацепляющихся колес являются взаимоогибаемыми кривыми. Поэтому, если очертания режущих кромок зубьев долбяка выполнены по эвольвентами кривым, то и зубчатое колесо получится с зубьями эвольвентного профиля

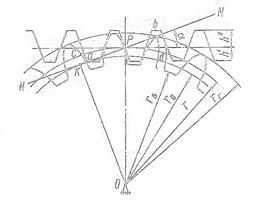

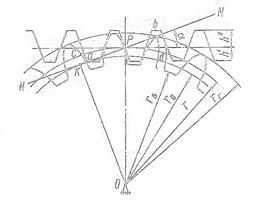

На рис.6 показаны (тонкими линиями) последовательные положения зуба долбяка относительно нарезаемого колеса Из рисунка видно, что профиль зуба колеса является огибающей ряда последовательных относительных положений профиля зуба долбяка

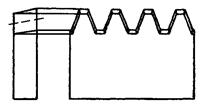

Аналогично происходит нарезание зубьев инструментальной рейкой . Здесь начальная окружность заготовки перекатывается без скольжения по начальной прямой рейки, т. е. заготовка совершает вращательное движение, а рейка — поступательное. Преимущество рейки перед долбяком заключается в том, что зубья у рейки имеют прямолинейный профиль, что облегчает ее изготовление и уход за нею (заточка и т. д.).

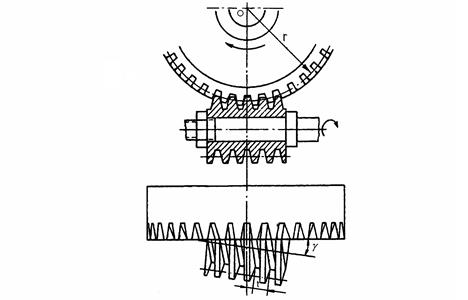

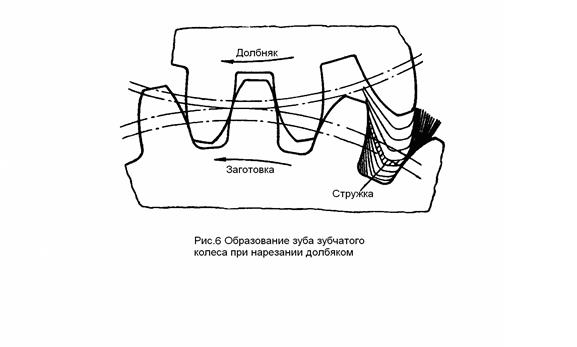

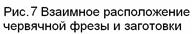

Одним из методов обкатки является нарезание зубчатых колес червячной фрезой. Расположение фрезы относительно заготовки и их движения показаны на рис.6. Фреза в диаметральном сечении имеет профиль рейки. Она имеет вращательное движение вокруг своей оси и поступательное — вдоль образующей цилиндра заготовки. Заготовка имеет вращательное движение.

За один оборот фрезы она поворачивается на  град (если фреза однозаходная).Фреза относительно заготовки устанавливается так, чтобы ее витки в месте снятия стружки были параллельны образующей цилиндра заготовки, т. е. ось фрезы должна составлять с торцевой плоскостью заготовки угол у, равный углу подъема средней линии винтовой поверхности витков фрезы.

град (если фреза однозаходная).Фреза относительно заготовки устанавливается так, чтобы ее витки в месте снятия стружки были параллельны образующей цилиндра заготовки, т. е. ось фрезы должна составлять с торцевой плоскостью заготовки угол у, равный углу подъема средней линии винтовой поверхности витков фрезы.

В последние годы получил распространение новый метод обкатки — накатка зубчатых колес в горячем состоянии, — который заключается в следующем.

Инструмент в виде зубчатого колеса и заготовка в горячем состоянии получают на станке такие относительные движения, как будто они находятся в действительном зацеплении. При этом вследствие пластических деформаций инструмент выдавливает на заготовке зубья точного эвольвентного профиля.

Большим достоинством всех методов обкатки является высокая производительность, большая точность и малое количество инструмента. Одним инструментом (данного модуля) можно нарезать зубчатые колеса любым количеством зубьев.

Исправление зубчатых колес

Рассмотренное до сих пор зубчатое зацепление с нормальными геометрическими параметрами часто не удовлетворяет требованиям конструкции, так как оно накладывает на последнюю целый ряд ограничений. Например, это относится к выбору количества зубьев зубчатого колеса. Снижение числа зубьев значительно удешевляет производство, уменьшает размеры конструкции и делает ее более компактной. Но уменьшение числа зубьев при нормальном зубчатом зацеплении может вызывать их подрезание. Поэтому в тех случаях, когда необходимо все же сделать количество зубьев меньше допустимого, приходится отступать от нормального зацепления, т. е. исправлять его.

Часто невозможно также применить нормальное зубчатое зацепление у соосных передач, Например, на рис.8 показана схема редуктора, у которого количество зубьев зубчатых колес равно  Модуль у всех колес должен быть одинаков. Но при нормальном зубчатом зацеплении межосевые расстояния не могут быть одинаковыми, так

Модуль у всех колес должен быть одинаков. Но при нормальном зубчатом зацеплении межосевые расстояния не могут быть одинаковыми, так

(1)

(1)

Поэтому, чтобы создать такую передачу, необходимо и в этом случае отступить от нормального зубчатого зацепления.

Приведенные примеры, когда приходится отступать от нормального зубчатого зацепления, конечно, не единственные. Имеется много и других случаев, когда нормальное зацепление не удовлетворяет предъявляемым требованиям. Например, нормальное зубчатое зацепление может не удовлетворять конструкцию вследствие малого коэффициента перекрытия или вследствие большой величины коэффициента удельного скольжения и т. д.

Во всех случаях, когда нормальное зубчатое зацепление не удовлетворяет предъявляемым требованиям, от него приходится отступать, т. е. исправлять его.

Исправление бывает нескольких видов:

а) угловое;

б) высотное ;

в) смешанное ;

г) методом смещения зуборезной рейки при нарезании зубчатого колеса.

Угловое исправление —это такое исправление, когда улучшениие зацепления

Угловое исправление —это такое исправление, когда улучшениие зацепления

осуществляется за счет изменения угла зацепления по сравнению с нормальным, равным 20°. Мы видели , что с увеличением угла зацепления уменьшается опасность подрезания и уменьшается минимально допустимое количество зубьев. Изменение угла зацепления также влияет на коэффициент перекрытия. Уменьшая угол зацепления, можно увеличить коэффициент перекрытия.

Высотное исправление — это такое исправление зубчатого зацепления, когда его улучшение осуществляется за счет уменьшения высоты головки зуба. Мы видели ранее, что с уменьшением высоты головки зуба уменьшаются опасность подрезания и минимальное количество зубьев. Уменьшение высоты головки зуба h' возможно одновременно с уменьшением высоты ножки зуба h''. В этом случае применяется укороченный зуб, у которого, как уже указывалось, h' = 0,8m и h''=m. Однако этот способ невыгоден, так как требует изменения режущего инструмента.

Уменьшение высоты головки зуба h' возможно за счет увеличения высоты ножки зуба h''. В этом случае полная высота зуба h остается такой же, как и у нормального зубчатого зацепления. Такое исправление, как это будет видно далее, можно осуществить обычным зуборезным инструментом (рейкой) при исправление методом смещения инструментальной рейки.

Смешанное исправление — это такое исправление зубчатого зацепления, когда его улучшение происходит одновременно за счет изменения угла зацепления и изменения распределения высот головки и ножки зуба.

Применение указанных методов исправление ограничивалось раньше необходимостью в каждом случае иметь нестандартный инструмент с данным углом зацепления или данной высотой зуба. В настоящее время в связи с широким применением изготовления зубчатых колес методом обкатки эти методы исправление могут быть применены при нарезании колес стандартным инструментом (за исключением колес с укороченным зубом).

Перейдем к рассмотрению наиболее распространенного метода исправление — исправление смещением инструментальной рейки при нарезании зубчатых колес.

Исправление методом смещения

инструментальной рейки

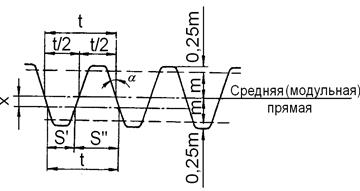

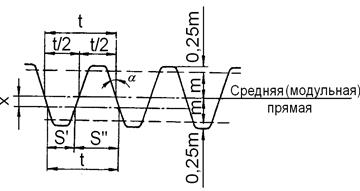

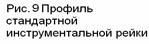

На рис.9 изображен профиль стандартной инструментальной рейки, при помощи которой производится нарезание зубчатых колес. Совершенно очевидно, что шаг t рейки в любом ее сечении одинаков и равен  . Поэтому при изготовлении зубчатого колеса методом обкатки можно по окружности заготовки диаметром D=mz перекатывать инструментальную рейку любой прямой. Так как шаг по всем сечениям рейки одинаков, то количество зубьев и

. Поэтому при изготовлении зубчатого колеса методом обкатки можно по окружности заготовки диаметром D=mz перекатывать инструментальную рейку любой прямой. Так как шаг по всем сечениям рейки одинаков, то количество зубьев и  шаг по окружности D=mz колеса во всех случаях будет

шаг по окружности D=mz колеса во всех случаях будет  одинаковым. Разница будет лишь в толщине зуба и ширине впадины, а также в величинах окружностей впадин и головок колеса.

одинаковым. Разница будет лишь в толщине зуба и ширине впадины, а также в величинах окружностей впадин и головок колеса.

Толщина зуба и ширина впадины на инструментальной рейке равны лишь в среднем сечении — по прямой I – I. Эта прямая называется модульной прямой.

При изготовлении нормального зубчатого колеса по окружности диаметром D=mz перекатывается модульная прямая рейки (т.к. у нормального зубчатого колеса толщина зуба должна быть равна ширине впадины). При перекатывании по окружности диаметром

D=mz инструментальной рейки другими прямыми зубчатые колеса будут исправленными.

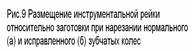

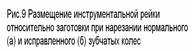

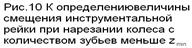

На рис. 10 показано размещение рейки относительно заготовки при изготовлении нормального (рис.10,а) и корригированного (рис. 10,б) зубчатых колес. Как видно из рисунка, в последнем случае рейка смещена относительно положения при нарезании нормального колеса на величину х.

На рис. 10 показано размещение рейки относительно заготовки при изготовлении нормального (рис.10,а) и корригированного (рис. 10,б) зубчатых колес. Как видно из рисунка, в последнем случае рейка смещена относительно положения при нарезании нормального колеса на величину х.

Величина х называется абсолютным смещением рейки, которая обычно выражается в долях модуля,

(2)

откуда

(3)

(3)

Величина  называется относительным смещением.

называется относительным смещением.

Смещение рейки может быть в обе стороны: от центра заготовки (положительное) и к центру (отрицательное)

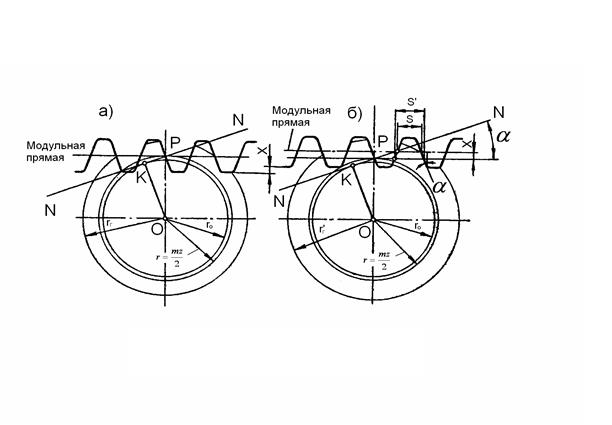

Смещение инструментальной рейки при нарезании зубчатых колес с количеством зубьев меньше

При нарезании нормального зубчатого колеса с количеством зубьев z<17 зубья, получаются подрезанными, так как рабочий участок линии зацепления ab выходит за пределы теоретического KL.

На рис. 10 сплошной линией I показано положение рейки относительно заготовки при нарезании нормального зубчатого колеса(без смещения инструментальной рейки) с количеством зубьев z< 17. Как видно, линия головок инструментальной рейки пересекает линию зацепления (в точке а) за пределами теоретического участка, ограниченного точкой K. Поэтому зуб у зубчатого колеса оказывается подрезанным. Профиль подрезанного зуба на рисунке изображен сплошной линией.

Для того чтобы не было подрезания зуба, рейку необходимо сместить от оси заготовок таким образом, чтобы линия головок рейки пересекала линию зацепления не за пределами теоретического

участка. Минимальное смещение х будет тогда, когда точка пересечения линии головок с линией зацепления (точка а') будет совпадать с точкой К теоретического участка линии зацепления. Смещенное положение рейки II и зуб колеса, нарезанный при этом положении рейки, показаны пунктирными линиями.

участка. Минимальное смещение х будет тогда, когда точка пересечения линии головок с линией зацепления (точка а') будет совпадать с точкой К теоретического участка линии зацепления. Смещенное положение рейки II и зуб колеса, нарезанный при этом положении рейки, показаны пунктирными линиями.

Как видно из рисунка, во втором случае зуб получается неподрезанным, он оказывается более полным и прочным. При этом профиль зуба очерчен по такой же эвольвенте. Изменяются лишь толщина зуба и ширина впадины по делительной окружности, а также радиусы окружностей впадин и головок.

Определим величину смещения рейки х, необходимую для изготовления колеса без подрезания зубьев.

Из рис.10 видно, что абсолютное смещение рейки х равно

но

тогда

Относительное смещение рейки равно

(4)

(4)

Для стандартного угла зацепления а = 20° эта формула имеет вид

(5)

(5)

Отметим, что при количестве зубьев z > 17 величина получается отрицательной. Это показывает, что для z > 17 рейку можно смещать не только от центра колеса, но и к центру. Однако с точки зрения подрезания зубьев для колес с z > 17 смещения рейки не требуется.

Выбор смещения рейки

В зависимости от значений коэффициентов сдвига зубчатые зацепления бывают следующих видов.

1. Нормальное (нулевое) зацепление. В этом зацеплении  , причем

, причем  , т. е. в нем оба колеса нарезаются без сдвига инструментальной рейки.

, т. е. в нем оба колеса нарезаются без сдвига инструментальной рейки.

2. Равносмещенного (компенсированное) зацепление. В этом зацепления  , причем

, причем  ,т. е. в этом зацеплении смещения рейки при нарезании обоих колес по абсолютной величине одинаковы, но противоположны по знаку. При нарезании меньшего колеса сдвиг рейки положительный (она отодвигается от оси

,т. е. в этом зацеплении смещения рейки при нарезании обоих колес по абсолютной величине одинаковы, но противоположны по знаку. При нарезании меньшего колеса сдвиг рейки положительный (она отодвигается от оси

колеса), при нарезании большего колеса — отрицательный (она придвигается к оси колеса).При равносмещенном зацеплении начальные окружности совпадают с делительными, межосевое расстояние и угол зацепления остаются без изменения. Изменяются лишь радиусы окружностей головок и впадин, а также толщины зубьев по делительным окружностям.

колеса), при нарезании большего колеса — отрицательный (она придвигается к оси колеса).При равносмещенном зацеплении начальные окружности совпадают с делительными, межосевое расстояние и угол зацепления остаются без изменения. Изменяются лишь радиусы окружностей головок и впадин, а также толщины зубьев по делительным окружностям.

3. Положительное зацепление. В нем  т.е. сумма коэффициентов сдвига обоих колес положительна.

т.е. сумма коэффициентов сдвига обоих колес положительна.

При положительном зацеплении могут быть случаи:

а)  б)

б)  в)

в)

но

В положительных зацеплениях всех видов угол зацепления и межосевое расстояние при сборке оказывается больше стандартных:

4. Отрицательное зацепление. В этом зацеплении  т. е. сумма коэффициентов сдвига обоих колес — величина отрицательная.

т. е. сумма коэффициентов сдвига обоих колес — величина отрицательная.

В отрицательном зацеплении межосевое расстояние и угол зацепления при сборке оказываются меньше стандартных:

Коэффициенты смещения  и

и  оказывают большое влияние на качественные показатели зубчатого зацепления: на подрезание зубьев, коэффициент перекрытия и т. д. Поэтому правильный выбор величин смещений

оказывают большое влияние на качественные показатели зубчатого зацепления: на подрезание зубьев, коэффициент перекрытия и т. д. Поэтому правильный выбор величин смещений  и

и  при исправлении зацепления имеет большое значение.

при исправлении зацепления имеет большое значение.

В настоящее время существует много различных систем исправления , отличающихся между собой принципом выбора величин * смещений.

В нашей стране применяются в основном две системы исправления: В. Н. Кудрявцева и ЦКБР (Центральное конструкторское бюро редукторостроения).

В основу выбора коэффициентов смещения  и

и  в системе В. Н. Кудрявцева положен принцип максимальной контактной прочности зубьев зубчатых колес. В. Н. Кудрявцевым разработаны таблицы, в которых в зависимости от количества зубьев зубчатых колес приведены значения коэффициентов

в системе В. Н. Кудрявцева положен принцип максимальной контактной прочности зубьев зубчатых колес. В. Н. Кудрявцевым разработаны таблицы, в которых в зависимости от количества зубьев зубчатых колес приведены значения коэффициентов  и

и  . Эта система исправления учитывает и другие качественные показатели зацепления: отсутствие подрезания, достаточность коэффициента перекрытия, выравнивание удельного скольжения и т. д. Поэтому зацепление, спроектированное по этой системе, не требует дополнительной проверки. Она может быть рекомендована для практического пользования, особенно для закрытой зубчатой передачи, для которой важным является контактная прочность.

. Эта система исправления учитывает и другие качественные показатели зацепления: отсутствие подрезания, достаточность коэффициента перекрытия, выравнивание удельного скольжения и т. д. Поэтому зацепление, спроектированное по этой системе, не требует дополнительной проверки. Она может быть рекомендована для практического пользования, особенно для закрытой зубчатой передачи, для которой важным является контактная прочность.

В основу выбора коэффициентов смещения  и

и  ^ в системе ЦКБР положено равенство коэффициентов удельного скольжения зубьев обоих колес. В зависимости от количества зубьев обоих колес в специальных таблицах приводятся значения коэффициентов

^ в системе ЦКБР положено равенство коэффициентов удельного скольжения зубьев обоих колес. В зависимости от количества зубьев обоих колес в специальных таблицах приводятся значения коэффициентов  и

и  и угла зацепления

и угла зацепления  . Поэтому здесь нет необходимости определять угол

. Поэтому здесь нет необходимости определять угол  . В этой системе разработаны таблицы для равносмещенного и неравносмещенного зацеплений.

. В этой системе разработаны таблицы для равносмещенного и неравносмещенного зацеплений.

Система ЦКБР так же, как и система В. Н. Кудрявцева, учитывает и другие качественные показатели зубчатой передачи. Поэтому (и в этой системе нет необходимости производить проверку зацепления. Наряду с системой Кудрявцева она вполне пригодна для практического пользования.

Построение нормального зубчатого зацепления

При построении нормального зубчатого зацепления должны быть известны: количества зубьев зубчатых колес z1 и z2, модуль т и угол зацепления α.

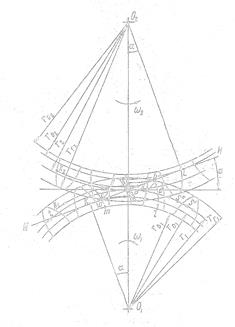

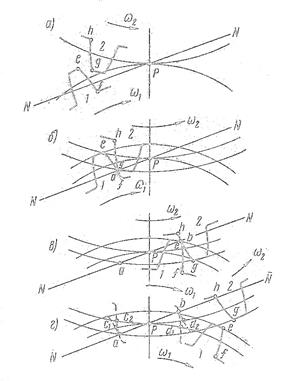

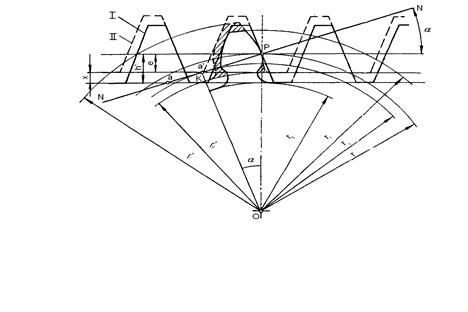

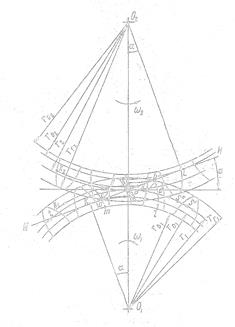

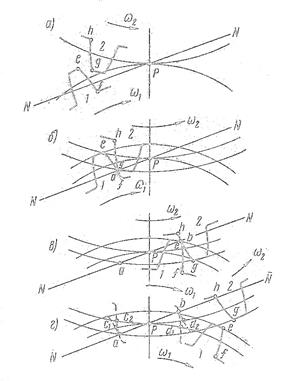

Построение зубчатого зацепления ведется в такой последовательности (рис. 5.16).

Вычисляем радиусы начальных окружностей r1 и r2 и межосевое расстояние А:

Проводим линию центров, отмечаем на ней центры О1 и О2 и полюс Р и наносим начальные окружности (окружности. на рисунке нанесены неполностью).

Через полюс Р проводим общую касательную к начальным окружностям (перпендикулярно к линии центров) и к ней под углом α - линию зацепления NN. Из центров О1 и О2 восстанавливаем перпендикуляры к линии зацепления О1К и О2L. Длины этих перпендикуляров есть радиусы основных окружностей. Проводим эти окружности.

2. Вычисляем радиусы окружностей головок и впадин обоих колес и проводим эти окружности:

| Рис. 5.16. Построение нормального зубчатого зацепления

| |

Перекатывая линию зацепления сначала по одной основной окружности, а затем подругой, описываем точкой Р линии зацепления эвольвенты (профили зубьев) в пределах от основной окружности (или окружности впадин) До окружности головок (Построение эвольвент на рисунке не показано. См. § 5. 4.)

В зависимости от количества зубьев радиус окружности впадин может быть больше радиуса основной окружности или меньше. В первом случае (rB > rO ) весь профиль зуба в пределах между окружностями головок и впадин очерчивается по эвольвенте. Во втором случае (rB < rO) профиль зуба очерчивается по эвольвенте только в пределах между окружностями головок и основной (так как внутри основной окружности эвольвента расположена быть не может). В пределах между основной окружностью и окружностью впадин профиль очерчивается отрезком радиальной прямой, сопрягаемой с эвольвентой. Построенные профили зубьев сопрягаются с окружностью впадин дугами радиусом ρ=0,3m..

В зависимости от количества зубьев радиус окружности впадин может быть больше радиуса основной окружности или меньше. В первом случае (rB > rO ) весь профиль зуба в пределах между окружностями головок и впадин очерчивается по эвольвенте. Во втором случае (rB < rO) профиль зуба очерчивается по эвольвенте только в пределах между окружностями головок и основной (так как внутри основной окружности эвольвента расположена быть не может). В пределах между основной окружностью и окружностью впадин профиль очерчивается отрезком радиальной прямой, сопрягаемой с эвольвентой. Построенные профили зубьев сопрягаются с окружностью впадин дугами радиусом ρ=0,3m..

Вычисляем толщину зуба и ширину впадины

и откладываем по начальным окружностям в обе стороны от точки P по нескольку равных им дуг. Через полученные точки проводим, чередуясь, симметричные и подобные построенным ранее боковые профили зубьев. Для этого по первоначально построенным профилям можно из плотной бумаги вырезать шаблоны.

На этом построение зубчатого зацепления закончено.

Аналогично строится картина реечного зацепления (риc. 5.17).

Разница заключается лишь в том, что у рейки вместо окружностей

будут прямые линии. Профиль зуба рейки также очерчивается отрезком прямой, перпендикулярной линии зацепления (эвольвента основной окружности с бесконечно большим радиусом преобразуется в прямую).

2. Качественные показатели зацепления

Коэффициент удельного скольжения - учитывает степень влияния кинетических и геометрических факторов на износ зубьев.

Коэффициент удельного скольжения - учитывает степень влияния кинетических и геометрических факторов на износ зубьев.

Коэффициент перекрытия или плавности ε – учитывает плавность и непрерывность зацепления.

Коэффициент формы зуба Y – оценивает изгибную прочность зуба.

Коэффициент удельного давления Ө - учитывает влияние геометрии зуба на величину.

а) Коэффициент удельного скольжения.

Чем дальше от полюса, тем выше скорость скольжения  значит ножка зуба изнашивается больше чем головка

значит ножка зуба изнашивается больше чем головка

;

Зуб шестерней изнашивается больше чем зуб колеса.

б) Линия зацепления. Дуга зацепления. Коэффициент

перекрытия

Совершенно очевидно, что каждый зуб зубчатого колеса находится в зацеплении не на всем своем пути, а только на каком-то участке, т. е. в какой-то точке он входит в зацепление, а в какой-то - выходит из него.

Рассмотрим, как найти эти точки.

Допустим, колесо 1 - ведущее и вращается по часовой стрелке,

а колесо 2 - ведомое и вращается против часовой стрелки (рис. 5.18).

В положении, изображенном на рис. 5.18, а, зубья этих колес еще не находятся в зацеплении, но при повороте колеса 1 в какой-то момент правый профиль зуба еf вступит в соприкосновение (зацепление) с правым профилем зуба 2-gh. Где это произойдет? Совершенно очевидно, что первой вступит в зацепление точка g зуба 2 ведомого колеса, лежащая на окружности головок (какая точка зуба 1 первой вступит в зацепление, нам пока не видно). Но нам известно, что зубья могут касаться только на линии зацепления NN. Следовательно, первой точкой касания '(зацепления) зубьев будет та, где точка g попадет на линию зацепления, т. е. точка пересечения окружности головок ведомого колеса с линией зацепления - точка а. На рис. 5.18, б показано положение зубьев в начале зацепления.

В положении, изображенном на рис. 5.18, а, зубья этих колес еще не находятся в зацеплении, но при повороте колеса 1 в какой-то момент правый профиль зуба еf вступит в соприкосновение (зацепление) с правым профилем зуба 2-gh. Где это произойдет? Совершенно очевидно, что первой вступит в зацепление точка g зуба 2 ведомого колеса, лежащая на окружности головок (какая точка зуба 1 первой вступит в зацепление, нам пока не видно). Но нам известно, что зубья могут касаться только на линии зацепления NN. Следовательно, первой точкой касания '(зацепления) зубьев будет та, где точка g попадет на линию зацепления, т. е. точка пересечения окружности головок ведомого колеса с линией зацепления - точка а. На рис. 5.18, б показано положение зубьев в начале зацепления.

Далее профиль еf будет нажимать на профиль gh и скользить по нему до тех пор, пока они не выйдут из зацепления. При этом зацепление (касание)

профилей будет происходить все время только на линии зацепления. Последней будет находиться в зацеплении точка е ведущего зуба, лежащая на окружности головок. Поэтому последней точкой зацепления будет точка пересечения окружности головок ведущего колеса с линией зацепления - точка b. Положение зубьев в конце зацепления пока за но на рис. 5.18, в.

При дальнейшем повороте колес зубья уже не будут нах

одиться в зацеплении (рис. 5.18, г).

Таким образом, зубья будут касаться только на участке аb. Этот участок называется р а б о ч и м у ч а с т к о м л и н и и з а ц е п л е н и я.

Дуги c1 d1 и c2 d2 между положениями соответствующих профилей зубьев в начале и конце зацепления для каждого из колес (эти профили показаны пунктирными линиями) есть пути, проходимые зубьями за время зацепления одной пары зубьев, измеренные по начальным окружностям. Так как начальные окружности катятся одна по другой без скольжения, то эти дуги равны между собой. Эти дуги называются д у г а м и з а ц е п л е н и я.

Рабочий участок аb отмечен также на рис. 5.16 и 5.17. Через точки а и b проведены (пунктирными линиями) положения правых профилей зубьев колеса 1 в начале и конце зацепления. Дуга cd на этом рисунке также является дугой зацепления колеса 1 (для колеса 2 дуга зацепления не обозначена).

При работе зубчатых колес необходимо, чтобы в любой момент времени зубья находились в зацеплении. Для этого требуется, чтобы дуга зацепления была больше шага. В самом деле, каждый последующий зуб вступает в зацепление (в точке а), когда зуб пройдет по начальной окружности путь, равный шагу t. Поэтому путь, проходимый зубом за время зацепления одной пары зубьев (дуга зацепления), должен быть больше шага. В противном случае первая пара зубьев выйдет из зацепления раньше, чем войдет в зацепление следующая пара зубьев, т. е. будут такие промежутки времени, когда ни одна пaрa зубьев не будет находиться в зацеплении. Этого, конечно, допускать нельзя.

Отношение дуги зацепления к шагу называется к о э ф ф и ц и е н т о м п е р е к р ы т и я  :

:

Это отношение должно быть больше единицы. На практике берется

.

.

Коэффициент перекрытия характеризует плавность зацепления  , он показывает среднее количество пар зубьев, находящихся одновременно в зацеплении. Чем больше коэффициент перекрытия, тем плавнее, спокойнее работает зубчатая передача. I

, он показывает среднее количество пар зубьев, находящихся одновременно в зацеплении. Чем больше коэффициент перекрытия, тем плавнее, спокойнее работает зубчатая передача. I

Рабочий участок линии зацепления аЬ равен дуге тl (рис. 5. 16), проходимой зубом за время зацепления по основной окружности. А так как дуги , проходимые зубом по различным окружностям, пропорциональны их радиусам, то

откуда

Подставляя это значение в формулу для определения коэффициента перекрытия, получим

(5.20)

(5.20)

Этой формулой удобно пользоваться при определении коэффициента перекрытия. При этом надо иметь в виду, что с изменением угла зацепления изменяется (при прочих равных условиях) и длина рабочего участка линии зацепления.

. После этого она снова получает поступательное движение вдоль оси, и происходит фрезерование следующей впадины и т. д.

. После этого она снова получает поступательное движение вдоль оси, и происходит фрезерование следующей впадины и т. д.

град (если фреза однозаходная).Фреза относительно заготовки устанавливается так, чтобы ее витки в месте снятия стружки были параллельны образующей цилиндра заготовки, т. е. ось фрезы должна составлять с торцевой плоскостью заготовки угол у, равный углу подъема средней линии винтовой поверхности витков фрезы.

град (если фреза однозаходная).Фреза относительно заготовки устанавливается так, чтобы ее витки в месте снятия стружки были параллельны образующей цилиндра заготовки, т. е. ось фрезы должна составлять с торцевой плоскостью заготовки угол у, равный углу подъема средней линии винтовой поверхности витков фрезы.

Модуль у всех колес должен быть одинаков. Но при нормальном зубчатом зацеплении межосевые расстояния не могут быть одинаковыми, так

Модуль у всех колес должен быть одинаков. Но при нормальном зубчатом зацеплении межосевые расстояния не могут быть одинаковыми, так  (1)

(1)

Угловое исправление —это такое исправление, когда улучшениие зацепления

Угловое исправление —это такое исправление, когда улучшениие зацепления . Поэтому при изготовлении зубчатого колеса методом обкатки можно по окружности заготовки диаметром D=mz перекатывать инструментальную рейку любой прямой. Так как шаг по всем сечениям рейки одинаков, то количество зубьев и

. Поэтому при изготовлении зубчатого колеса методом обкатки можно по окружности заготовки диаметром D=mz перекатывать инструментальную рейку любой прямой. Так как шаг по всем сечениям рейки одинаков, то количество зубьев и  шаг по окружности D=mz колеса во всех случаях будет

шаг по окружности D=mz колеса во всех случаях будет  одинаковым. Разница будет лишь в толщине зуба и ширине впадины, а также в величинах окружностей впадин и головок колеса.

одинаковым. Разница будет лишь в толщине зуба и ширине впадины, а также в величинах окружностей впадин и головок колеса.

На рис. 10 показано размещение рейки относительно заготовки при изготовлении нормального (рис.10,а) и корригированного (рис. 10,б) зубчатых колес. Как видно из рисунка, в последнем случае рейка смещена относительно положения при нарезании нормального колеса на величину х.

На рис. 10 показано размещение рейки относительно заготовки при изготовлении нормального (рис.10,а) и корригированного (рис. 10,б) зубчатых колес. Как видно из рисунка, в последнем случае рейка смещена относительно положения при нарезании нормального колеса на величину х.

(3)

(3)  называется относительным смещением.

называется относительным смещением.

участка. Минимальное смещение х будет тогда, когда точка пересечения линии головок с линией зацепления (точка а') будет совпадать с точкой К теоретического участка линии зацепления. Смещенное положение рейки II и зуб колеса, нарезанный при этом положении рейки, показаны пунктирными линиями.

участка. Минимальное смещение х будет тогда, когда точка пересечения линии головок с линией зацепления (точка а') будет совпадать с точкой К теоретического участка линии зацепления. Смещенное положение рейки II и зуб колеса, нарезанный при этом положении рейки, показаны пунктирными линиями.

(4)

(4) (5)

(5) , причем

, причем  , т. е. в нем оба колеса нарезаются без сдвига инструментальной рейки.

, т. е. в нем оба колеса нарезаются без сдвига инструментальной рейки. , причем

, причем  ,т. е. в этом зацеплении смещения рейки при нарезании обоих колес по абсолютной величине одинаковы, но противоположны по знаку. При нарезании меньшего колеса сдвиг рейки положительный (она отодвигается от оси

,т. е. в этом зацеплении смещения рейки при нарезании обоих колес по абсолютной величине одинаковы, но противоположны по знаку. При нарезании меньшего колеса сдвиг рейки положительный (она отодвигается от оси

колеса), при нарезании большего колеса — отрицательный (она придвигается к оси колеса).При равносмещенном зацеплении начальные окружности совпадают с делительными, межосевое расстояние и угол зацепления остаются без изменения. Изменяются лишь радиусы окружностей головок и впадин, а также толщины зубьев по делительным окружностям.

колеса), при нарезании большего колеса — отрицательный (она придвигается к оси колеса).При равносмещенном зацеплении начальные окружности совпадают с делительными, межосевое расстояние и угол зацепления остаются без изменения. Изменяются лишь радиусы окружностей головок и впадин, а также толщины зубьев по делительным окружностям. т.е. сумма коэффициентов сдвига обоих колес положительна.

т.е. сумма коэффициентов сдвига обоих колес положительна. б)

б)  в)

в)

т. е. сумма коэффициентов сдвига обоих колес — величина отрицательная.

т. е. сумма коэффициентов сдвига обоих колес — величина отрицательная.

и

и  оказывают большое влияние на качественные показатели зубчатого зацепления: на подрезание зубьев, коэффициент перекрытия и т. д. Поэтому правильный выбор величин смещений

оказывают большое влияние на качественные показатели зубчатого зацепления: на подрезание зубьев, коэффициент перекрытия и т. д. Поэтому правильный выбор величин смещений  и угла зацепления

и угла зацепления  . Поэтому здесь нет необходимости определять угол

. Поэтому здесь нет необходимости определять угол

В зависимости от количества зубьев радиус окружности впадин может быть больше радиуса основной окружности или меньше. В первом случае (rB > rO ) весь профиль зуба в пределах между окружностями головок и впадин очерчивается по эвольвенте. Во втором случае (rB < rO) профиль зуба очерчивается по эвольвенте только в пределах между окружностями головок и основной (так как внутри основной окружности эвольвента расположена быть не может). В пределах между основной окружностью и окружностью впадин профиль очерчивается отрезком радиальной прямой, сопрягаемой с эвольвентой. Построенные профили зубьев сопрягаются с окружностью впадин дугами радиусом ρ=0,3m..

В зависимости от количества зубьев радиус окружности впадин может быть больше радиуса основной окружности или меньше. В первом случае (rB > rO ) весь профиль зуба в пределах между окружностями головок и впадин очерчивается по эвольвенте. Во втором случае (rB < rO) профиль зуба очерчивается по эвольвенте только в пределах между окружностями головок и основной (так как внутри основной окружности эвольвента расположена быть не может). В пределах между основной окружностью и окружностью впадин профиль очерчивается отрезком радиальной прямой, сопрягаемой с эвольвентой. Построенные профили зубьев сопрягаются с окружностью впадин дугами радиусом ρ=0,3m..

Коэффициент удельного скольжения - учитывает степень влияния кинетических и геометрических факторов на износ зубьев.

Коэффициент удельного скольжения - учитывает степень влияния кинетических и геометрических факторов на износ зубьев.

значит ножка зуба изнашивается больше чем головка

значит ножка зуба изнашивается больше чем головка

В положении, изображенном на рис. 5.18, а, зубья этих колес еще не находятся в зацеплении, но при повороте колеса 1 в какой-то момент правый профиль зуба еf вступит в соприкосновение (зацепление) с правым профилем зуба 2-gh. Где это произойдет? Совершенно очевидно, что первой вступит в зацепление точка g зуба 2 ведомого колеса, лежащая на окружности головок (какая точка зуба 1 первой вступит в зацепление, нам пока не видно). Но нам известно, что зубья могут касаться только на линии зацепления NN. Следовательно, первой точкой касания '(зацепления) зубьев будет та, где точка g попадет на линию зацепления, т. е. точка пересечения окружности головок ведомого колеса с линией зацепления - точка а. На рис. 5.18, б показано положение зубьев в начале зацепления.

В положении, изображенном на рис. 5.18, а, зубья этих колес еще не находятся в зацеплении, но при повороте колеса 1 в какой-то момент правый профиль зуба еf вступит в соприкосновение (зацепление) с правым профилем зуба 2-gh. Где это произойдет? Совершенно очевидно, что первой вступит в зацепление точка g зуба 2 ведомого колеса, лежащая на окружности головок (какая точка зуба 1 первой вступит в зацепление, нам пока не видно). Но нам известно, что зубья могут касаться только на линии зацепления NN. Следовательно, первой точкой касания '(зацепления) зубьев будет та, где точка g попадет на линию зацепления, т. е. точка пересечения окружности головок ведомого колеса с линией зацепления - точка а. На рис. 5.18, б показано положение зубьев в начале зацепления. :

:

.

.

(5.20)

(5.20)