Контроль размеров заготовок. Основные параметры заготовок проверяют, как правило, в заготовительных цехах. Однако в тех случаях, когда чрезмерные колебания размеров заготовок, поступающих на АЛ, могут привести к повреждению механизмов и узлов АЛ, в начале АЛ следует устанавливать проходной габаритный шаблон, копирующий контур поперечного сечения заготовки с учетом максимально допустимых размеров и отклонений расположения поверхностей. Оператор устанавливает заготовки на загрузочный транспортер-накопитель, который перемещает их через шаблон. Прошедшие через шаблон заготовки захватываются конвейером и подаются на первую рабочую позицию АЛ. Не прошедшие сквозь шаблон заготовки должны автоматически удаляться с помощью выталкивателя или другого подобного устройства.

В тех случаях, когда базирование детали на первых позициях АЛ производят по литым внутренним поверхностям, а также при наличии полостей, в которые на АЛ в дальнейшем должны, например, вводиться кронштейны с промежуточными опорами для борштанг, следует устанавливать устройства для контроля размеров и расположения указанных литых полостей. Контрольное устройство может быть выполнено таким образом, что деталь вначале базируется по литым отверстиям или выемкам конусными или разжимными оправками, а потом с помощью выдвижных штырей проверяются размеры и точность расположения этих отверстий относительно наружного контура детали.

Контроль целостности режущих инструментов. На АЛ должен проводиться контроль целостности стержневых инструментов за исключением случаев, когда (для всех инструментов, кроме метчиков): а) число инструментов, установленных в шпиндельной коробке, не более десяти; б) диаметр инструмента равен или свыше 14 мм; в) стойкость инструмента свыше 150 мин; г) длина инструмента равна или меньше трех диаметров; д) нет последующей обработки этого отверстия; е) нет особых условий обработки (сверление пересекающихся отверстий, вход инструмента со стороны необработанной поверхности, выход инструмента со стороны косой поверхности и т. п.).

Для метчиков эти условия следующие: а) число метчиков, установленных в шпиндельной коробке, не более десяти; б) [размер метчиков М14 и более; в) стойкость метчиков свыше 150 мин. Если хотя бы одно из указанных условий отсутствует, целостность инструмента необходимо контролировать. Контроль может быть косвенным (путем проверки наличия и глубины обработанных отверстий с помощью щупов) или непосредственным (с помощью пневматических датчиков или механического ощупывания вершины инструмента в исходном положении).

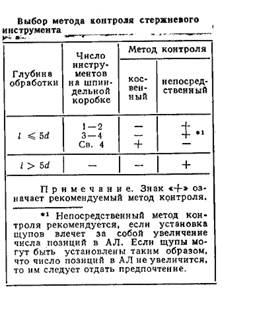

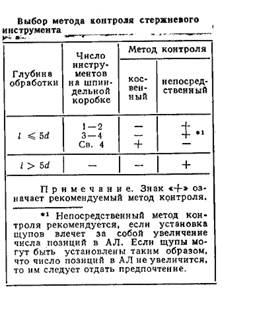

Метод контроля стержневого инструмента можно выбирать по табл. 3:

Табл.3

Контрольную позицию со щупами следует размещать непосредственно за позицией, на которой работают проверяемые инструменты. После контрольной позиции должна быть холостая позиция, чтобы можно было удалить бракованную деталь. Если на двух последовательно расположенных станках обрабатываются отверстия с одной стороны, причем на втором станке обрабатываются другие отверстия, то щупы могут быть расположены только после второго станка, что дает возможность уменьшить число контрольных позиций. Если непосредственно после станка расположен вытряхиватель стружки, щупы целесообразно расположить после вытряхивателя.

Схема контрольного устройства со щупами показана на рис. 51.Устройство смонтировано на плите, закрепленной на платформе подвижного стола, приводимого гидроцилиндром. В корпусе устройства размещены плунжеры со щупами, число, размеры и расположение которых соответствуют контролируемым отверстиям. Щуп при упоре в деталь действует через плунжер на общую плавающую пластину. При этом пластина, поджимаемая пружинами растяжения, смещается, растягивая пружины, а рычаг освобождает микропереключатель, дающий команду на останов АЛ. Наличие индивидуальных плунжеров способствует снижению усилий на щупе, необходимых для срабатывания контрольного устройства, благодаря чему уменьшается опасность повреждения щупов даже сравнительно малого диаметра. Для проверки отверстий диаметром 5—7,5 мм следует применять щупы диаметром 4 мм, для отверстий диаметром 8—10 мм — щупы диаметром 6 мм, для отверстий диаметром 11—17 мм — щупы диаметром 8 мм.

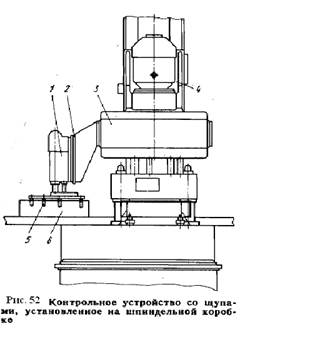

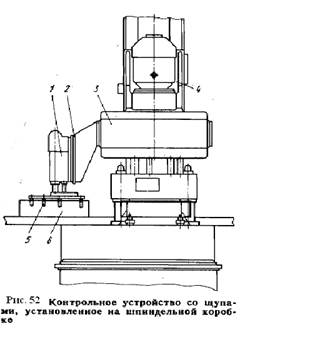

В тех случаях, когда проверяемые отверстия расположены компактно и шаг транспортирования невелик, контрольное устройство со щупами может быть выполнено без индивидуального привода (рис. 52). В этом случае корпус 1 контрольного устройства закреплен на опорной плите 2, установленной вместо боковой крышки шпиндельной коробки 3. При перемещении силового стола 4 со шпиндельной коробкой вниз щупы 5 входят в проверяемые отверстия детали 6 на соседней позиции. При такой компоновке упрощается управление благодаря отсутствию отдельного привода, но может быть затруднен доступ к шпиндельным узлам и режущим инструментам. Однако в данном случае такая компоновка станка целесообразна, так как станок односторонний и рабочая зона станка открыта.

В тех случаях, когда время цикла работы какого-либо силового стола значительно меньше времени цикла работы АЛ (например, при нарезании резьбы в коротких отверстиях), щупы можно устанавливать непосредственно на шпиндельной коробке 5 (рис.53). После окончания обработки силовой стол возвращается в исходное положение, а качающийся цилиндр / устанавливает откидное контрольное устройство 2 со щупами в рабочее положение. Затем силовой стол перемещается вперед до тех пор, пока щупы не войдут в обработанные отверстия в детали 3 на заданную глубину. Такая компоновка контрольного устройства позволяет сэкономить рабочую позицию и предотвратить дальнейший брак из-за поломки инструмента. Возможна также работа контрольного устройства дважды в течение цикла, например до нарезания резьбы для проверки целостности сверл, установленных, на предыдущей позиции, и после нарезания резьбы для проверки целостности метчиков 4. Независимо от применяемой конструкции щупов с целью обеспечения правильного положения детали на контрольной позиции необходима фиксация детали аналогично тому, как это делается в приспособлениях станков. При этом зажим детали в большинстве случаев не требуется, достаточно установки ограничителей, предотвращающих смещение детали при вводе фиксаторов.

Поскольку причиной поломки последующих режущих инструментов может явиться не только поломка предыдущих, но и скопление стружки в глухих отверстиях, стружку необходимо удалять перед контролем отверстий. При горизонтальном расположении глухих отверстий стружку удаляют путем: а) выдерживания силового узла на жестком упоре с вращающимися сверлами, по винтовым канавкам которых отводится стружка; б) выдувания стружки из отверстий при вводе в них щупов; в) вымывания стружки СОЖ (на АЛ, работающих с охлаждением инструмента). При проверке отверстий в стальных деталях, а также глубоких отверстий в деталях из любых материалов следует производить двукратный подвод каретки контрольного устройства со щупами с целью лучшего выдувания стружки.

При вертикальном расположении глухих отверстий стружку удаляют с помощью вытряхивателя или путем отсоса (или сочетания обдувания с отсосом в отдельной закрытой камере).

Непосредственный контроль целостности инструмента может проводиться с помощью пневматических датчиков (рис.54). Устройство для контроля целостности инструмента имеет эжектор, пороговое устройство и пневматический датчик-скобу. Устройство получает питание от блока фильтра со стабилизатором мод. 337. Из выходного сопла эжектора 2 воздух попадает в сопло-излучатель 4, а из блока фильтра со стабилизатором через дроссель 3 в излучатель 7. При наличии между излучателями инструмента 6 в камере эжектора 2 создается отрицательное давление, и пороговое устройство 8 не срабатывает. При отсутствии (поломке) инструмента встречные струи из излучателей вызывают повышение давления в камере эжектора, и пороговое устройство срабатывает. При этом включается микропереключатель Л дающий команду на останов АЛ. Скоба 5 может быть применена для контроля инструмента диаметром 3—18 мм.

Контроль с помощью пневматических датчиков дает возможность сократить до минимума число деталей, забракованных из-за поломки режущего инструмента, вследствие того, что контроль осуществляется непосредственно на рабочей позиции. В некоторых случаях это позволяет также сократить общую длину АЛ. Пневматические датчики облегчают нахождение поломанного инструмента, что сокращает простои АЛ. Однако они довольно дороги и не сигнализируют о скоплении стружки в обрабатываемых отверстиях, что заставляет принимать меры, гарантирующие ее удаление.

В частных случаях, когда режущие инструменты расположены в одну линию по горизонтали, на АЛ применяют непосредственный контроль целостности инструментов путем механического ощупывания вершины инструмента в исходном положении с помощью подпружиненных флажков, установленных на поворотном валике.

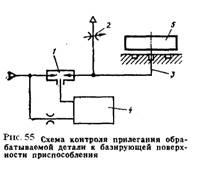

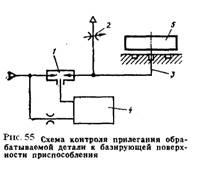

Контроль положения деталей на рабочих позициях. При чистовой обработке отверстий 6-го и 7-го квалитетов и поверхностей, связанных жесткими допусками с базами, в случае, если детали перемещаются транспортером-перекладчиком или поджимаются в приспособлении кверху (независимо от способа перемещения), контролируют правильность положения деталей на рабочих позициях. Перед контролем необходимо обдувать базовые планки сжатым воздухом, обмывать планки и обрабатываемые детали струями СОЖ. очищать плоскую поверхность обрабатываемой детали капроновыми щетками, закрепленными на входе в приспособление, или принимать другие меры для очистки баз от стружки и грязи. Во избежание выдачи ложных сигналов эти станки необходимо также оснащать устройствами контроля наличия детали на позиции (рис.55).

После фиксации и зажима обрабатываемой детали 5 в приспособлении база детали прилегает к базовой планке. В базовой планке расположено сопло 3, которое соединено с командным блоком, состоящим из эжектора 1, распределителя 2 тонкой настройки с ручным управлением и порогового элемента 4, схема которого была по-• казана на рис. 5. С помощью распределителя тонкой настройки зазор между деталью и базовой планкой, при котором срабатывает пороговое устройство, может быть принят равным 20 мкм. Если зазор превышает эту величину, то подается соответствующая команда и зажигается сигнальная лампа.

Контрольные устройства на автоматических линиях

Контрольные устройства на автоматических линиях

Внедрение активного контроля деталей, обрабатываемых на поточных и автоматических линиях в механических цехах машиностроительных заводов, повышает качество изготовляемых деталей, снижает трудоемкость и стоимость изготовления деталей, процент брака, освобождает рабочего от необходимости контролировать размеры обрабатываемых деталей и позволяет применять многостаночное обслуживание. Следовательно, повышение производительности труда рабочих станочников зависит от внедрения активного контроля деталей, обрабатываемых на станках. Внедрение активного контроля деталей также повышает точность заданных размеров путем компенсации погрешностей, вызываемых упругими деформациями технологической системы СПИД и износом режущего инструмента.

В машиностроении применяют два метода контроля деталей: в процессе обработки — активный и послеоперационный — пассивный контроль. Контроль деталей, выполняемый в процессе их обработки на станке специальными измерительными устройствами, является активным, т. е. контролем, управляющим технологическим процессом обработки деталей. Контроль деталей после их обработки на станке с помощью предельных калибров или контрольных полуавтоматов и автоматов является пассивным контролем. По назначению средства активного контроля делят на четыре группы: 1) устройства, контролирующие размеры детали непосредственно в процессе их обработки на станке; 2) подналадчики; 3) блокирующие устройства; 4) измерительные устройства, контролирующие детали перед обработкой.

Устройства, контролирующие размеры деталей и положение режущей кромки инструмента непосредственно в процессе обработки детали и через цепь обратной связи, подают команду на прекращение обработки при достижении заданных размеров деталей.

Подналадчики — это измерительные приборы, которые через цепь обратной связи производят подналадку станка или измерительного устройства, управляющего работой станка, когда контролируемый размер детали выходит за пределы допуска.

Блокирующие устройства контролируют детали непосредственно после их обработки на станке. Если размеры деталей выходят за пределы допуска, то блокировочное устройство подает команду на прекращение обработки деталей на станке или линии

Измерительные устройства, контролирующие детали перед обработкой на станках-автоматических линий, применяют для предупреждения поломки станка или инструмента при поступлении бракованной детали с предыдущей операции или детали, имеющей габаритные размеры больше допустимых, и т. д.

Принципиальные структурные схемы автоматических измерительных систем. Измерительной системой называют совокупность средств измерения, (мер, измерительных приборов) и вспомогательных устройств, предназначенных для выработки сигналов о результатах измерений в форме: удобной для автоматической обработки, передачи и использования в автоматических системах управления. Автоматические системы в зависимости от выполняемой функции разделяют на системы автоматического контроля, автоматического управления и автоматического регулирования технологического процесса. Эти системы являются сложными устройствами, состоящими из механических, гидравлических, электрических и других звеньев системы.

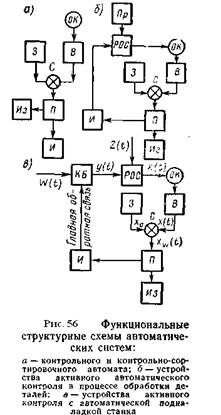

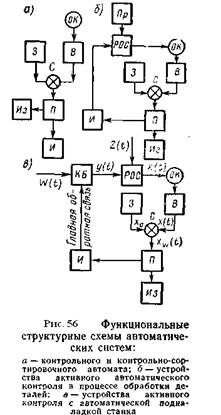

Все звенья, входящие в автоматическую систему, по выполняемым ими функциям можно разделить на типовые функциональные элементы. Тогда системы можно представить в виде функциональных структурных схем (рис.56). Элемент В цепи принимает измерительный сигнал от объекта контроля ОК и реагирует на изменение измеряемой величины (рис.56).

Воспринимающими элементами из мерительных систем, контролирующих

размеры деталей, являются измерительные стержни, измерительные губки, рычаги и т. д. Задающий элемент 3 служит для установки значения величины, характеризующий управляемый процесс и ее воздействия на управляемый процесс. Задающими элементами автоматических измерительных систем являются регулировочные винты неподвижных контактов преобразователей, определяющие продольные размеры контролируемых деталей.

Элемент сравнения С сравнивает величины воздействия, полученные от воспринимающего и задающего элементов, и передает сигнал на преобразующий элемент. Преобразующий элемент П осуществляет преобразование воздействия (сигнала), полученного от элемента сравнения, из одного вида энергии в другой и передает его на измерительный Из и исполнительный И элементы. Преобразующим элементом системы является электрическая цепь датчика, подающая сигнал о достижении обрабатываемой деталью заданного размера. Измерительный элемент воспринимает преобразованные воздействия контролируемого объекта и фиксирует числовые значения изменений контролируемой величины на регистрирующем или цифровом отсчетном устройстве. Исполнительный элемент воздействует на рабочие органы управляемого объекта, осуществляя конечное преобразование энергии, получаемой от преобразующего элемента. Например, электромагнит преобразует электрическую энергию в механическую и переключает золотники гидравлической системы, управляющей рабочим органом станка РОС (рис. 56, 6).

Автоматические средства пассивного контроля подразделяют на контрольные автоматы, производящие автоматический контроль и сортировку деталей на годные и брак, и контрольно-сортировочные автоматы, которые сортируют обрабатываемые детали на годные и брак, а также производят сортировку годных деталей по размерам на несколько групп.

На рис. 56, а показана функциональная структурная схема контрольного и контрольно-сортировочного автомата без обратной связи. Обратной связью называется дополнительная связь, направленная от выхода к входу процесса.

Системы активного автоматического контроля в процессе обработки детали управляют технологическим процессом. Они контролируют размер обрабатываемой детали и в зависимости от его величины путем передачи воздействий от исполнительного элемента на рабочий орган станка переключают режимы резания или прекращают обработку детали. Функциональная структурная схема системы активного контроля в процессе обработки детали имеет разомкнутую цепь воздействия (рис. 56, 6), так как регулирование системы на заданный размер детали производится наладчиком. Рабочий орган станка РОС работает от внешних воздействий программного устройства Пр.

Система активного контроля деталей с автоматической подналадкой станка (рис.56, в) сама производит регулирование процесса обработки деталей.

Контролируя заданный размер обрабатываемых деталей в зависимости от его величины при необходимости путем передачи воздействий от исполнительного элемента на корректирующий блок КБ производится подналадка станка для получения заданного размера обрабатываемых деталей. Функциональная структурная схема такой системы имеет замкнутую цепь воздействий с обратной связью и является схемой простой системы автоматического регулирования процесса по отклонению размера обрабатываемых деталей (рис. 56, в). Выходная (регулируемая) величина  воздействует

воздействует

на воспринимающий элемент В, передающий ее на элемент сравнения С, где она сравнивается С заданной величиной х0 и определяется величина отклонения  . Последняя через преобразователь П и исполнительный элемент И передается на вход процесса, где в корректирующем блоке КБ производится сложение или вычитание величины

. Последняя через преобразователь П и исполнительный элемент И передается на вход процесса, где в корректирующем блоке КБ производится сложение или вычитание величины  , заданной программой на входе, с величиной отклонения

, заданной программой на входе, с величиной отклонения  . Регулирующая величина (подналадочный импульс)

. Регулирующая величина (подналадочный импульс)  подается на рабочий орган станка.

подается на рабочий орган станка.

Контрольные устройства на автоматических линиях

Контрольные устройства на автоматических линиях

воздействует

воздействует . Последняя через преобразователь П и исполнительный элемент И передается на вход процесса, где в корректирующем блоке КБ производится сложение или вычитание величины

. Последняя через преобразователь П и исполнительный элемент И передается на вход процесса, где в корректирующем блоке КБ производится сложение или вычитание величины  , заданной программой на входе, с величиной отклонения

, заданной программой на входе, с величиной отклонения  . Регулирующая величина (подналадочный импульс)

. Регулирующая величина (подналадочный импульс)  подается на рабочий орган станка.

подается на рабочий орган станка.