В качестве транспортёров-накопителей, обеспечивающих возможность создания межоперационных заделов деталей между АЛ, наиболее широко применяют конвейеры непрерывного действия. Конвейеры непрерывного действия характеризуются тем, что источник движения их действует непрерывно как в процессе движения детали, так и при ее останове; при этом детали могут двигаться непрерывным или разделенным потоком.

Характерной особенностью конвейеров непрерывного действия является их способность осуществлять прием и выдачу детали в любой момент времени при наличии свободной позиции, в отличие от конвейеров дискретного действия, которые могут получать и выдавать детали лишь в определенные моменты времени, обусловленные положением смежных транспортных устройств.

В зависимости от движущей силы конвейеры непрерывного действия мо

гут быть подразделены на гравитационные и приводные. Гравитационные конвейеры осуществляют перемещение деталей под действием их массы. Приводные конвейеры, использующие для перемещения деталей электро- или гидродвигатели, подразделяют на конвейеры с приводными роликами, с несущей и с ведущей цепями

гут быть подразделены на гравитационные и приводные. Гравитационные конвейеры осуществляют перемещение деталей под действием их массы. Приводные конвейеры, использующие для перемещения деталей электро- или гидродвигатели, подразделяют на конвейеры с приводными роликами, с несущей и с ведущей цепями

.

.

На конвейерах с приводными роликами детали перемещаются под действием сил трения, возникающих между опорной поверхностью детали и поверхностью вращающихся роликов, оси которых не изменяют своего положения в пространстве. На конвейерах с несущей цепью детали перемещаются непосредственно на непрерывно движущейся цепи, звенья которой могут быть снабжены роликами или опорными траками. На конвейерах с ведущей цепью детали перемещаются по планкам (аналогично шаговым конвейерам прямого действия) при взаимодействии с непрерывно движущейся цепью, которое прекращается в момент остановки детали. При отсутствии на приводных конвейерах непрерывного действия специальных устройств для торможения детали массой до 40 кг можно перемещать со скоростью 8— 12 м/мин, массой 40—200 кг — со скоростью 4—8 м/мин, массой 200— 500 кг — со скоростью не более 3— 4 м/мин.

Гравитационные конвейеры являются наиболее простыми транспортными устройствами. Для перемещения деталей гравитационные конвейеры должны иметь наклон, угол которого определяется соотношением между ускорением движения детали и силой торможения. При этом скорость перемещения детали по конвейеру не должна быть слишком велика, чтобы не вызвать повреждения деталей при их соударении. Изменения условий трения вызывают колебания силы торможения; поэтому в гравитационных конвейерах, как правило, используют трение качения.

Перепад высот между позициями загрузки и выгрузки гравитационного конвейера должен компенсироваться соответствующими механизмами соединяемых станков или с помощью специальных подъемников. Детали перемещаются непрерывным потоком. В тех случаях, когда при соударении деталей друг с другом имеется опасность их повреждения или заклинивания (например, коленчатые валы), применяют гравитационные конвейеры с разделенным потоком деталей (рис.30). При отсутствии деталей 3 на наклонных планках 1 все собачки 2 повернуты против часовой стрелки и опираются на упоры 4 таким образом, что их короткие части выступают за верхние кромки планок. Это происходит вследствие того, что центр тяжести каждой собачки расположен между упором 4 и осью 5 поворота собачки. При движении вниз по наклонным планкам деталь 3 поочередно наезжает на выступающие части собачек и утапливает их, чем и обеспечивается снижение скорости. Форма и размеры собачек таковы, что при повороте собачки против часовой стрелки над планками появляется другой конец собачки, который является препятствием для следом идущей детали. Последующая деталь при остановке предыдущей попадает во впадину, образованную выступающими частями двух соседних собачек. При разработке конструкций подобных транспортеров форма собачки должна быть спрофилирована в соответствии с деталью таким образом, чтобы во время перемещения детали ее поверхность постоянно находилась в соприкосновении с поверхностью собачки, что обеспечивает безударную работу конвейера.

Конвейеры с приводными роликами применяют в АЛ из агрегатных станков значительно чаще, чем гравитационные, благодаря отсутствию ограничений массы транспортируемых деталей, принудительному обеспечению заданной скорости транспортирования и отсутствию наклона и, как следствие, необходимости применения подъемных устройств.

Конвейер с приводными роликами, выполняющий функции межлинейного накопителя, показан на рис. 31. Обрабатываемая деталь 1 заталкивается в накопитель конвейером предыдущей АЛ. Приводные ролики 2 приводятся во вращение от электродвигателя 4 через редуктор 7 и цепные передачи 5 и 3. В конце накопителя установлен отсекатель 9, в который упирается последняя деталь в случае, если первая позиция конвейера последующей АЛ занята. Все Следующие детали, находящиеся' в накопителе, упираются друг в друга. При освобождении первой позиции конвейера последующей АЛ отсекатель 9 пропускает очередную деталь 8, а отсекатель 6 задерживает все последующие детали.

Тяговая сила, развиваемая каждым роликом в процессе движения деталей, зависит от массы транспортируемых деталей, числа роликов, на которые опирается деталь, и коэффициента трения качения между поверхностями детали и гильзы ролика. После остановки детали на упоре тяговая сила возрастает вследствие появления трения скольжения вместо трения качения. Сила, передаваемая фрикционным элементом ролика, должна быть больше, чем тяговая сила при движении деталей, чтобы надежно передавать крутящий момент, и меньше, чем тяговая сила при остановке деталей, чтобы проскальзывание осуществлялось не между гильзой ролика и деталью, а в самом фрикционном элементе, т. е. коэффициент трения скольжения во фрикционном элементе должен быть больше коэффициента трения качения между гильзой и деталью и меньше коэффициента трения скольжения между ними.

При перемещении особо тяжелых деталей возможно чрезмерное возрастание тяговой силы, прижимающей накопившиеся на конвейере детали к отсекателю, что может привести к повреждению поверхности торца первой детали. Наблюдается повышенное изнашивание поверхностей фрикционного элемента. В этом случае желательно уменьшить силу, развиваемую фрикционным элементом, до значения, незначительно превышающего тяговую силу, необходимую для перемещения деталей.

При перемещении особо легких деталей, когда тяговая сила ролика, зависящая от массы детали, может оказаться недостаточной для ее надежного перемещения, применяют ролики с увеличенной тяговой силой.

Конвейеры с приводными роликами могут быть использованы и для перемещения деталей не сплошным, а разделенным потоком. Для конвейера такого типа разработан специальный ролик с двумя полумуфтами. Полумуфты, имеющие скошенные зубья, прижимаются друг к другу под действием кулачков вспомогательного диска, взаимодействующих с аналогичными кулачками поводка. На конвейере устанавливают управляющие ролики, расстояние между которыми несколько превышает длину транспортируемой детали. При взаимодействии с деталью управляющий ролик через систему тяг поворачивает поводки соответствующей группы приводных роликов, на которые опирается следующая деталь. Кулачки вспомогательных дисков устанавливают против впадин в [поводках, что позволяет полумуфтам расцепляться благодаря наличию скошенных зубьев. При этом вся группа приводных роликов останавливается, в результате чего транспортирование очередной детали прекращается до начала соприкосновения ее с предыдущей деталью. Разделение потока деталей на конвейере с приводными роликами может быть также выполнено с помощью рычажных отсекателей.

В качестве привода роликов описанных выше конвейеров в большинстве случаев используют электродвигатель с редуктором, передающий вращение роликам через цепную передачу. Достоинством конвейеров с приводными роликами является легкость их стыковки со смежными шаговыми конвейерами. Например, при некотором усложнении цепного контура штанги конвейера-перекладчика могут проходить непосредственно между роликами (рис. 32, а). При разделении нескольких последних роликов на две части штанги конвейера-перекладчика могут проходить между ними (рис. 32, б).

Для транспортирования сравнительно тяжелых деталей применяют конвейеры с несущей цепью, на которой лежат детали. В большинстве случаев в качестве опоры для деталей применяют свободно прокручивающиеся ролики, установленные в звеньях цепи.

На рис. 33 представлен накопитель, основным элементом которого является конвейер с несущей цепью. Несущие цепи 3 смонтированы на раме 4 и входят в зацепление со звездочками 7 и 2, расположенными на противоположных концах рамы. Звездочка Т приводимая во вращение электродвигателем 5 через редуктор 6 и цепную передачу 10, перемещает цепь 3 с установленными на ней деталями. Звездочка 2 натяжная. Деталь / подается на первую позицию накопителя конвейером предыдущей АЛ. В конце хода конвейера деталь нажимает на конечный выключатель 16. Дальнейшее поступление деталей в накопитель не должно происходить до освобождения этого конечного выключателя, т. е. до полного освобождения приемной позиции. Далее деталь перемещается до отсекателя 11, приводимого гидроцилиндром 12, или до упора в ранее поданную деталь и останавливается.

При наличии детали на последней позиции накопителя срабатывает конечный выключатель 8, подающий сигнал о готовности накопителя к выдаче детали в последующую АЛ. При освобождении приемной позиции последующей АЛ отсекатель 11 пропускает вперед деталь, находящуюся на последней позиции накопителя, задерживая все остальные детали. При перемещении этой детали срабатывает конечный выключатель 9, сигнализирующий об освобождении храповой собачки 13 толкателя 15 и дающий команду на ход толкателя вперед. После выдачи детали на приемную позицию последующей АЛ толкатель 15 возвращается в исходное положение. В это время отсекатель 11 подготовляет следующую деталь к выдаче из накопителя.

Пульт управления 14 позволяет наладчику задерживать выдачу деталей конвейером предыдущей АЛ на первую позицию накопителя, что обеспечивает возможность безопасной работы при съеме деталей с накопителя или при загрузке накопителя деталями, находящимися на площадке для складирования вблизи накопителя.

Для перемещения деталей небольших размеров с непрямолинейным контуром опорной поверхности применяют конвейеры, у которых обе несущие цепи соединены между собой осями с длинными свободно прокручивающимися роликами

Для загрузки на первую позицию АЛ деталей, имеющих необработанные опорные поверхности, применяют конвейер с несущей цепью, в которой вместо прокручивающихся роликов установлены траки, образующие сплошную несущую поверхность. В этом случае при остановке на отсекателе между деталью и несущей цепью наблюдается трение скольжения, а не трение качения, что допустимо для деталей с необработанной опорной поверхностью.

Гибкую связь между спутниками в АЛ с приспособлениями-спутниками осуществляют с помощью конвейеров непрерывного действия с ведущей цепью. Спутники перемещаются по планкам или роликам, а ведущая цепь находится в зацеплении со звездочками, установленными на спутниках. При перемещении спутника звездочка не может вращаться. В передней части спутника установлен рычаг, взаимодействующий с кулачком, закрепленным на хвостовой части предыдущего спутника, или с выдвижным отсекателем на каждой рабочей позиции АЛ. При повороте рычага звездочка растормаживается, благодаря чему спутник останавливается, хотя цепь продолжает движение. При этом обеспечивается отсутствие силового взаимодействия между спутниками, т. е. их разделенный поток.

Поворотные устройства

Поворотные устройства предназначены для межоперационного поворота деталей, что позволяет увеличить число сторон, с которых обрабатывается деталь в АЛ или в системе АЛ. В некоторых случаях поворотные устройства используют также при изменении направления транспортирования деталей. По положению оси поворота в пространстве различают поворотные столы (с вертикальной осью вращения), поворотные барабаны (с горизонтальной осью вращения, параллельной направлению транспортирования деталей в АЛ) и кантователи (с наклонной осью вращения).

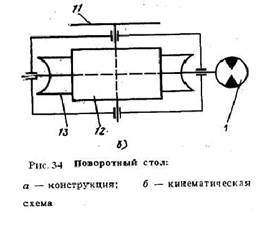

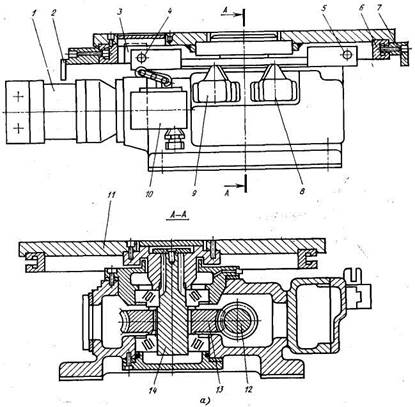

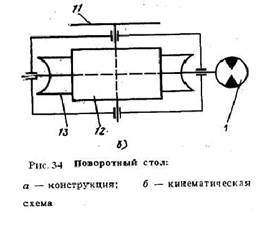

Поворотный стол с гидроприводом показан на рис.34. Центральный вал 14 вместе с закрепленной на нем планшайбой 11 приводится во вращение гидромотором 1 через червяк 12 и червячное колесо 13. Изменение направления вращения планшайбы осуществляется путем реверса, гидромотора. В конце поворота стола происходит торможение планшайбы с помощью путевого дросселя 10, работающего в обе стороны. Крайние положения планшайбы определяются винтами 4 и 5, установленными в кронштейнах, прикрепленных к корпусу стола, и упорами 3, прикрепленными к нижней поверхности планшайбы. Расположение упоров зависит от требуемого угла поворота планшайбы. Для контроля крайних положений планшайбы предусмотрены бесконтактные конечные выключатели 8 и 9^ Упоры 7, воздействующие на путевой дроссель 10, и экраны 2, взаимодействующие с конечными выключателями 8 и 9, закреплены в Т-образном пазу кольца 6, прикрепленного к планшайбе.

Стол можно устанавливать в АЛ так, что ось вращения совпадает с центром симметрии детали (рис. 35, а). В этом случае для поворота стола необходимо, чтобы конвейер, подающий детали на поворотный стол, отошел в исходное положение, а конвейер, удаляющий деталь со стола, был в переднем положении. Это требование может противоречить условиям оптимального построения циклограммы АЛ. При несовпадении оси вращения стола с центром симметрии детали (рис. 35, б) не требуется отводить подающий конвейер до начала поворота стола, и, если конвейер, удаляющий деталь со стола, выполнен с храповыми собачками, то снимаются ограничения по его положению во время поворота.

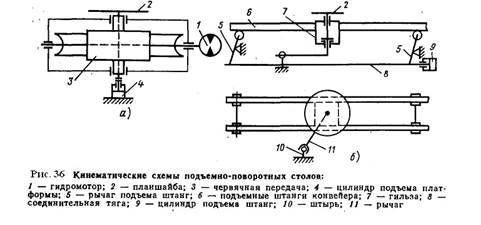

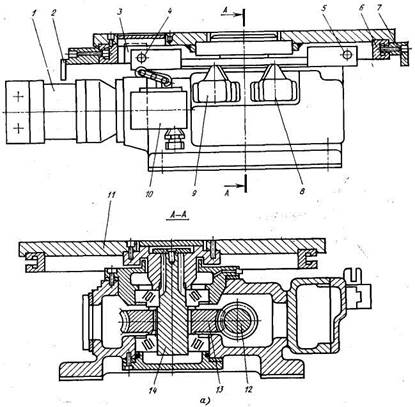

Ограничения по положению смежных конвейеров полностью снимаются при применении подъемно-поворотного стола, в котором перед поворотом деталь приподнимается с транспортных планок, а после поворота вновь устанавливается на них (рис. 36, а).

При этом оба смежных конвейера могут иметь общий привод. Конструктивно подъемно-поворотные столы подобны поворотным с добавлением привода подъема, чаще всего гидравлического цилиндра. В АЛ, оснащенных конвейерами-перекладчиками, иногда используют подъемно-поворотные столы, не имеющие отдельного привода (рис. 36, б). В этом случае гильза, несущая подшипники (на верхнем торце верхнего подшипника закреплена планшайба), прикрепляется к подъемным транспортным штангам.

При подъеме последних подлежащая повороту деталь оказывается на планшайбе. На нижнем конце вала закреплен рычаг, взаимодействующий с неподвижным штырем при продольном перемещении конвейера. При этом планшайба стола перемещается на шаг и поворачивается на 90°. Затем транспортные штанги опускаются, и повернутая деталь устанавливается на неподвижные планки конвейера. При возврате штанг планшайба также возвращается в исходное положение. Скорость поворота детали ограничивается мощностью привода, необходимой для преодоления момента инерции вращающихся масс. При несовпадении оси вращения с центром тяжести вращающихся частей необходимо также учитывать нагрузки от действия центробежных сил. Как правило, поворот деталей по времени совмещен с обработкой, что позволяет производить поворот сравнительно медленно, за 0,1—0,2 мин. При этом можно не опасаться возникновения больших нагрузок даже при повороте тяжелых деталей.

|

|

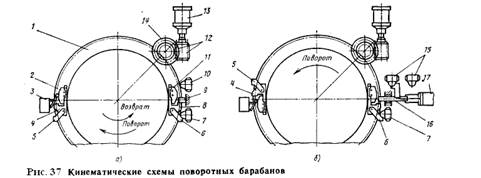

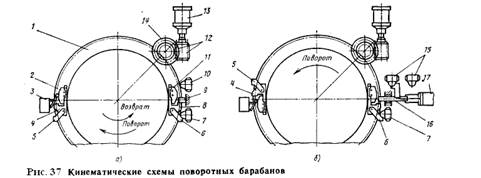

Поворот деталей вокруг горизонтальной оси в АЛ осуществляют поворотными барабанами, выполненными в двух вариантах: реверсивном и одностороннего вращения. В первом варианте деталь подается в барабан, поворачивается и удаляется из барабана, после чего поворотная часть барабана возвращается в исходное положение. В некоторых случаях форма поперечного сечения детали позволяет избежать холостого возврата барабана, т. е. использовать барабан одностороннего вращения.

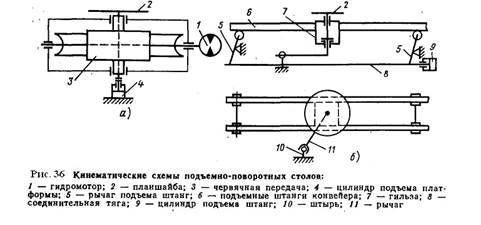

Кинематическая схема реверсивного барабана показана на рис.37, а. Привод вращения барабана осуществляется гидромотором 13 через червячный редуктор 12, шестерня 14 которого зацеплена с зубчатым венцом /, прикрепленным к поворотной части барабана. Крайние положения поворотной части барабана определяются упорами 4 и 8, взаимодействующими с неподвижным упором 9, закрепленным на основании барабана. Для контроля крайних положений предназначены конечные выключатели 7 и 10. Торможение поворотной части барабана при подходе к крайним положениям производится путевым дросселем 3, на который нажимают кулачки 2 и 11, установленные на поворотной части. На этой же части закреплены экраны 5 и 6 конечных выключателей 7 и 10. При торможении поворотных барабанов деталь может смещаться лишь в направлении, перпендикулярном к плоскости поворота. Поэтому единственным критерием для выбора закона торможения является отсутствие удара при остановке.

В барабанах одностороннего действия неподвижный упор 9 заменяют выдвижным упором 16 (рис. 37, б), перемещаемым гидроцилиндром 17. Барабан одностороннего действия работает по циклу: подача очередной детали и одновременное удаление повернутой детали, вывод выдвижного упора и поворот барабана. В начальный период поворота выдвижной упор вновь выдвигается. Положения выдвижного упора 16 контролируют конечные выключатели 15.

Так как все положения поворотной части барабана равнозначны (деталь можно подавать в любом фиксированном положении), то положение поворотной части барабана контролируют одним конечным выключателем 7, срабатывающим при подходе к выдвижному упору. Этот же конечный выключатель дает команду на ввод выдвижного упора, после того как из него при очередном повороте барабана выйдет экран 5 или 6. При повороте барабана на 180° на поворотной части закрепляют два упора 4, при повороте на 90° —четыре упора. Поворот деталей любой формы на 180°, а также деталей, имеющих в плоскости поворота квадратное сечение, на 90° осуществляется без смещения оси АЛ и изменения положения базовых планок по высоте. При этом центр поворота должен совпадать с центром симметрии детали. При повороте остальных деталей на 90° необходимо смещать ось АЛ или изменять положение базовых планок по высоте, что в каждом конкретном случае определяется конструктивными соображениями.

В тех случаях, когда необходимо осуществить поворот детали как вокруг горизонтальной, так и вокруг вертикальной осей, в АЛ должны быть последовательно установлены поворотный барабан и поворотный стол, а также толкатель для перемещения детали между ними. Все эти устройства могут быть заменены одним кантователем для поворота детали вокруг наклонной оси.

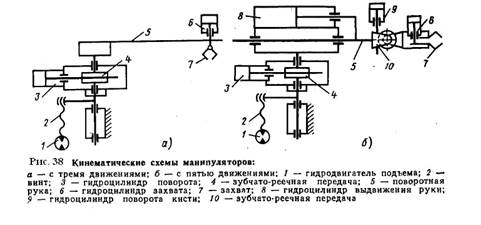

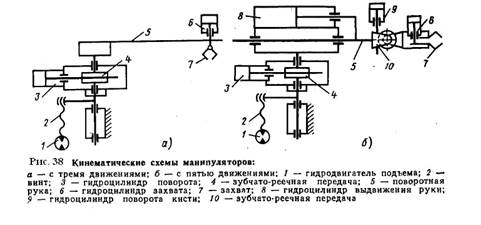

Если деталь toe может быть перемещена из одного положения в другое одним простым движением, применяют манипуляторы, обеспечивающие несколько движений (обычно от трех до пяти). Наибольшее распространение получили манипуляторы с тремя движениями (рис. 38, а), работающие по циклу: захват детали, подъем, поворот, опускание, разжим детали, возврат в исходное положение. Чаще всего манипуляторы применяют для перемещения деталей с одного конвейера на другой, который расположен под углом 90 к первому.

В тех случаях, когда деталь необходимо установить в приспособление, расположенное на поворотном делительном столе многопозиционного станка, манипулятор должен осуществлять более трех движений. Схема такого манипулятора, обеспечивающего пять движений (захват детали, подъем, поворот вокруг вертикальной оси, перемещение вдоль горизонтальной оси и поворот вокруг этой оси), показана на рис.38, б

гут быть подразделены на гравитационные и приводные. Гравитационные конвейеры осуществляют перемещение деталей под действием их массы. Приводные конвейеры, использующие для перемещения деталей электро- или гидродвигатели, подразделяют на конвейеры с приводными роликами, с несущей и с ведущей цепями

гут быть подразделены на гравитационные и приводные. Гравитационные конвейеры осуществляют перемещение деталей под действием их массы. Приводные конвейеры, использующие для перемещения деталей электро- или гидродвигатели, подразделяют на конвейеры с приводными роликами, с несущей и с ведущей цепями .

.