Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Индивидуальные очистные сооружения: К классу индивидуальных очистных сооружений относят сооружения, пропускная способность которых...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Индивидуальные очистные сооружения: К классу индивидуальных очистных сооружений относят сооружения, пропускная способность которых...

Топ:

Выпускная квалификационная работа: Основная часть ВКР, как правило, состоит из двух-трех глав, каждая из которых, в свою очередь...

История развития методов оптимизации: теорема Куна-Таккера, метод Лагранжа, роль выпуклости в оптимизации...

Марксистская теория происхождения государства: По мнению Маркса и Энгельса, в основе развития общества, происходящих в нем изменений лежит...

Интересное:

Инженерная защита территорий, зданий и сооружений от опасных геологических процессов: Изучение оползневых явлений, оценка устойчивости склонов и проектирование противооползневых сооружений — актуальнейшие задачи, стоящие перед отечественными...

Берегоукрепление оползневых склонов: На прибрежных склонах основной причиной развития оползневых процессов является подмыв водами рек естественных склонов...

Влияние предпринимательской среды на эффективное функционирование предприятия: Предпринимательская среда – это совокупность внешних и внутренних факторов, оказывающих влияние на функционирование фирмы...

Дисциплины:

|

из

5.00

|

Заказать работу |

Содержание книги

Поиск на нашем сайте

|

|

|

|

IV. ТРАНСПОРТНЫЕ УСТРОЙСТВА АВТОМАТИЧЕСКИХ ЛИНИЙ.

Транспортные устройства предназначены для передачи обрабатываемых деталей от одного станка АЛ к другому, поворота деталей вокруг заданной оси, а также для загрузки заготовок на первую позицию и разгрузки обработанных деталей с последней позиции АЛ. В АЛ с ветвящейся структурой и в системах АЛ транспортные устройства дополнительно осуществляют передачу деталей от одной АЛ к другой, а также накопление запасов частично обработанных деталей.

К транспортным устройствам АЛ предъявляют следующие общие требования: полная автоматизация цикла работы, высокие надежность работы и скорость перемещения, регламентированная точность позиционирования транспортируемой детали в крайних положениях.

Поворотные устройства

Поворотные устройства предназначены для межоперационного поворота деталей, что позволяет увеличить число сторон, с которых обрабатывается деталь в АЛ или в системе АЛ. В некоторых случаях поворотные устройства используют также при изменении направления транспортирования деталей. По положению оси поворота в пространстве различают поворотные столы (с вертикальной осью вращения), поворотные барабаны (с горизонтальной осью вращения, параллельной направлению транспортирования деталей в АЛ) и кантователи (с наклонной осью вращения).

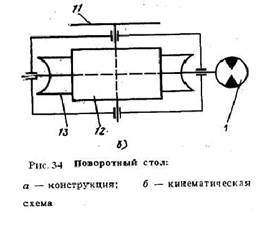

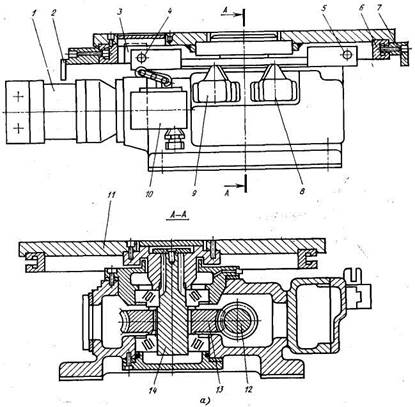

Поворотный стол с гидроприводом показан на рис.34. Центральный вал 14 вместе с закрепленной на нем планшайбой 11 приводится во вращение гидромотором 1 через червяк 12 и червячное колесо 13. Изменение направления вращения планшайбы осуществляется путем реверса, гидромотора. В конце поворота стола происходит торможение планшайбы с помощью путевого дросселя 10, работающего в обе стороны. Крайние положения планшайбы определяются винтами 4 и 5, установленными в кронштейнах, прикрепленных к корпусу стола, и упорами 3, прикрепленными к нижней поверхности планшайбы. Расположение упоров зависит от требуемого угла поворота планшайбы. Для контроля крайних положений планшайбы предусмотрены бесконтактные конечные выключатели 8 и 9^ Упоры 7, воздействующие на путевой дроссель 10, и экраны 2, взаимодействующие с конечными выключателями 8 и 9, закреплены в Т-образном пазу кольца 6, прикрепленного к планшайбе.

Стол можно устанавливать в АЛ так, что ось вращения совпадает с центром симметрии детали (рис. 35, а). В этом случае для поворота стола необходимо, чтобы конвейер, подающий детали на поворотный стол, отошел в исходное положение, а конвейер, удаляющий деталь со стола, был в переднем положении. Это требование может противоречить условиям оптимального построения циклограммы АЛ. При несовпадении оси вращения стола с центром симметрии детали (рис. 35, б) не требуется отводить подающий конвейер до начала поворота стола, и, если конвейер, удаляющий деталь со стола, выполнен с храповыми собачками, то снимаются ограничения по его положению во время поворота.

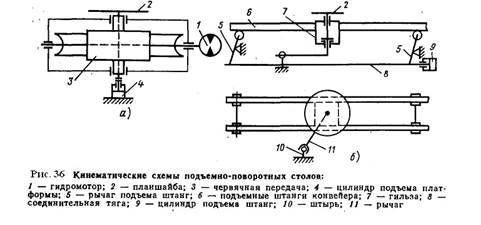

Ограничения по положению смежных конвейеров полностью снимаются при применении подъемно-поворотного стола, в котором перед поворотом деталь приподнимается с транспортных планок, а после поворота вновь устанавливается на них (рис. 36, а).

При этом оба смежных конвейера могут иметь общий привод. Конструктивно подъемно-поворотные столы подобны поворотным с добавлением привода подъема, чаще всего гидравлического цилиндра. В АЛ, оснащенных конвейерами-перекладчиками, иногда используют подъемно-поворотные столы, не имеющие отдельного привода (рис. 36, б). В этом случае гильза, несущая подшипники (на верхнем торце верхнего подшипника закреплена планшайба), прикрепляется к подъемным транспортным штангам.

При подъеме последних подлежащая повороту деталь оказывается на планшайбе. На нижнем конце вала закреплен рычаг, взаимодействующий с неподвижным штырем при продольном перемещении конвейера. При этом планшайба стола перемещается на шаг и поворачивается на 90°. Затем транспортные штанги опускаются, и повернутая деталь устанавливается на неподвижные планки конвейера. При возврате штанг планшайба также возвращается в исходное положение. Скорость поворота детали ограничивается мощностью привода, необходимой для преодоления момента инерции вращающихся масс. При несовпадении оси вращения с центром тяжести вращающихся частей необходимо также учитывать нагрузки от действия центробежных сил. Как правило, поворот деталей по времени совмещен с обработкой, что позволяет производить поворот сравнительно медленно, за 0,1—0,2 мин. При этом можно не опасаться возникновения больших нагрузок даже при повороте тяжелых деталей.

|

|

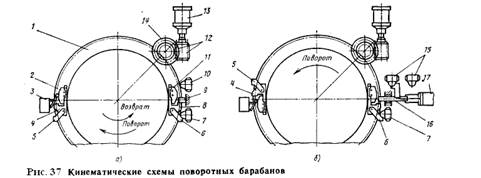

Поворот деталей вокруг горизонтальной оси в АЛ осуществляют поворотными барабанами, выполненными в двух вариантах: реверсивном и одностороннего вращения. В первом варианте деталь подается в барабан, поворачивается и удаляется из барабана, после чего поворотная часть барабана возвращается в исходное положение. В некоторых случаях форма поперечного сечения детали позволяет избежать холостого возврата барабана, т. е. использовать барабан одностороннего вращения.

Кинематическая схема реверсивного барабана показана на рис.37, а. Привод вращения барабана осуществляется гидромотором 13 через червячный редуктор 12, шестерня 14 которого зацеплена с зубчатым венцом /, прикрепленным к поворотной части барабана. Крайние положения поворотной части барабана определяются упорами 4 и 8, взаимодействующими с неподвижным упором 9, закрепленным на основании барабана. Для контроля крайних положений предназначены конечные выключатели 7 и 10. Торможение поворотной части барабана при подходе к крайним положениям производится путевым дросселем 3, на который нажимают кулачки 2 и 11, установленные на поворотной части. На этой же части закреплены экраны 5 и 6 конечных выключателей 7 и 10. При торможении поворотных барабанов деталь может смещаться лишь в направлении, перпендикулярном к плоскости поворота. Поэтому единственным критерием для выбора закона торможения является отсутствие удара при остановке.

В барабанах одностороннего действия неподвижный упор 9 заменяют выдвижным упором 16 (рис. 37, б), перемещаемым гидроцилиндром 17. Барабан одностороннего действия работает по циклу: подача очередной детали и одновременное удаление повернутой детали, вывод выдвижного упора и поворот барабана. В начальный период поворота выдвижной упор вновь выдвигается. Положения выдвижного упора 16 контролируют конечные выключатели 15.

Так как все положения поворотной части барабана равнозначны (деталь можно подавать в любом фиксированном положении), то положение поворотной части барабана контролируют одним конечным выключателем 7, срабатывающим при подходе к выдвижному упору. Этот же конечный выключатель дает команду на ввод выдвижного упора, после того как из него при очередном повороте барабана выйдет экран 5 или 6. При повороте барабана на 180° на поворотной части закрепляют два упора 4, при повороте на 90° —четыре упора. Поворот деталей любой формы на 180°, а также деталей, имеющих в плоскости поворота квадратное сечение, на 90° осуществляется без смещения оси АЛ и изменения положения базовых планок по высоте. При этом центр поворота должен совпадать с центром симметрии детали. При повороте остальных деталей на 90° необходимо смещать ось АЛ или изменять положение базовых планок по высоте, что в каждом конкретном случае определяется конструктивными соображениями.

В тех случаях, когда необходимо осуществить поворот детали как вокруг горизонтальной, так и вокруг вертикальной осей, в АЛ должны быть последовательно установлены поворотный барабан и поворотный стол, а также толкатель для перемещения детали между ними. Все эти устройства могут быть заменены одним кантователем для поворота детали вокруг наклонной оси.

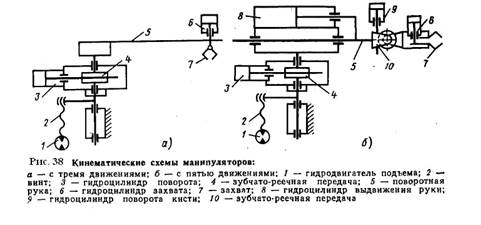

Если деталь toe может быть перемещена из одного положения в другое одним простым движением, применяют манипуляторы, обеспечивающие несколько движений (обычно от трех до пяти). Наибольшее распространение получили манипуляторы с тремя движениями (рис. 38, а), работающие по циклу: захват детали, подъем, поворот, опускание, разжим детали, возврат в исходное положение. Чаще всего манипуляторы применяют для перемещения деталей с одного конвейера на другой, который расположен под углом 90 к первому.

В тех случаях, когда деталь необходимо установить в приспособление, расположенное на поворотном делительном столе многопозиционного станка, манипулятор должен осуществлять более трех движений. Схема такого манипулятора, обеспечивающего пять движений (захват детали, подъем, поворот вокруг вертикальной оси, перемещение вдоль горизонтальной оси и поворот вокруг этой оси), показана на рис.38, б

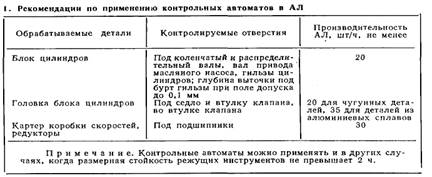

Табл. 1

Табл. 2

Контрольные автоматы для проверки диаметров точных отверстий и глубины расточек конструируют по агрегатному принципу. Средства, служащие для измерения диаметров отверстий, выполняют в виде жестких пневматических пробок или плавающих измерителей с использованием пневматики. Пневматический метод измерения позволяет создать измерительную систему относительно простой конструкции и достаточно удобной для контроля внутренних диаметров.

В качестве первичных преобразователей применяют пневматические сопла с коническими, шариковыми и плоскими заслонками. Пневмоэлектроконтактные преобразователи мод. 235 и 236 завода «Калибр» используют как вторичные преобразователи. По их шкалам оценивают действительное значение измеряемого параметра, а их электрические контакты обеспечивают получение управляющих и сигнализирующих команд. Поскольку цикл работы рассматриваемых автоматических линий достигает десятков секунд, инерционность пневматического метода измерения существенно не влияет на точность контроля.

На рис. 50 показаны основные узлы автомата для контроля корпусных деталей. Контролируемая деталь 2 подается на позицию измерения конвейером 3 и закрепляется прижимом /. Пневматическая измерительная пробка 4 установлена в корпусе 6. Корпус 6 закреплен на столе 7. Стол 7 имеет возможность возвратно-поступательного перемещения для подачи измерительных органов в положение измерения и возврата их в исходную позицию. Приводом стола служит гидравлический цилиндр 5. Направляющие стола и цилиндр 5 укреплены на станине 8. На трубе светофора установлено световое табло 9, расположенное над электрошкафом 10. Гидростанцию 11 располагают в удобном для обслуживания месте.

Контрольные автоматы настраивают по установочным мерам, как правило, в форме колец. Для каждого контролируемого размера предусматривают два предельных кольца, позволяющих настроить поле допуска. При необходимости получения дополнительных команд, характеризующих размер детали внутри поля допуска, контакты преобразователей настраивают по их шкалам.

Условия успешного функционирования контрольных автоматов. Для успешного функционирования контрольных автоматов с обеспечением точности, необходимой при контроле отверстий в корпусных деталях, следует обеспечить надежную очистку измеряемых поверхностей от стружки и стабилизацию температуры измерительных средств и контролируемых деталей. Помимо мер, принимаемых на АЛ для очистки измеряемых поверхностей, на контрольных устройствах также предусматривают специальные сопла для обдува этих поверхностей сжатым воздухом.

Функции контрольных автоматов и выдаваемые ими сигналы. Контрольные автоматы оснащают световыми табло и шкальными устройствами, фиксирующими в течение цикла обработки результаты контроля. Пользуясь по

лученной информацией, наладчик обрабатывающего оборудования может своевременно осуществлять подналадку станка.

лученной информацией, наладчик обрабатывающего оборудования может своевременно осуществлять подналадку станка.

Если на обрабатывающем оборудовании применяется автоматическая под-наладка режущего инструмента, измерительное устройство контрольного автомата выдает команду станку по результатам измерения детали.

На контрольный автомат могут быть также возложены функции сортировочного автомата. В этом случае по результатам измерения деталь относится к определенной группе и маркируется для последующего использования при сборке с групповой взаимозаменяемостью.

При контроле диаметра отверстий регистрируют: наибольший диаметр отверстия (брак по верхнему пределу); наименьший диаметр отверстия (брак по нижнему пределу) и диаметр отверстия, превышающий предельный диаметр (условный брак по нижнему пределу) на 10—15 % допуска. При замыкании контактов, сигнализирующих о браке по верхнему или нижнему пределам, АЛ останавливают [в исходном положении. При сигнализации об условном браке по нижнему пределу остановка происходит лишь при подаче подряд двух одинаковых сигналов, что предотвращает остановку АЛ при случайных колебаниях проверяемых размеров. При опасности налипания на резец стружки, например во время обработки деталей из алюминиевых сплавов, аналогичным образом регистрируют условный брак по верхнему пределу. Одновременно с подачей указанных сигналов зажигаются соответствующие сигнальные лампы. Фактическое значение проверяемого размера оператор может прочитать по положению стрелки на шкале преобразователя.

Для периодической проверки формы отверстий в наладочном цикле предусмотрена возможность ручного поворота оправок с пробками на ±90°. Имеется также конструкция с автоматическим поворотом оправок. Однако автоматический контроль формы отверстия с применением пневмоэлектроконтактных датчиков возможен только при условии, что отклонения от правильной геометрической формы допускаются в пределах поля допуска на диаметр.

При непопадании одной из пробок в проверяемое отверстие остальные пробки производят измерение, но на сигнальной панели зажигается соответствующая лампа и дается команда на останов АЛ в исходном положении, как и при поступлении сигнала о браке. Останов АЛ в исходном положении должен производиться до перемещения контролируемой детали с контрольной позиции. Это необходимо для того, чтобы иметь возможность вторично проверить деталь в наладочном цикле.

Обеспечение возможности контроля размеров деталей на АЛ. В ряде случаев целесообразно осуществлять контроль корпусных деталей- вне автоматической линии. В этом случае измеряемую деталь выдают на контрольный стенд, оснащенный полуавтоматическими или автоматическими измерительными устройствами. Объем выборки при таком контроле определяют в зависимости от состояния технологического процесса. При таком методе контроля 'можно создать лучшие условия для достижения необходимой точности измерения.

На АЛ из агрегатных станков должна быть предусмотрена возможность контроля точности обработки непосредственно после каждого станка (или, в крайнем случае, после двух станков, расположенных рядом) и возможность удаления бракованной детали. Если контроль детали непосредственно на АЛ не допускается по условиям техники безопасности, а также в том случае, когда время контроля превышает время цикла работы АЛ, необходимо на каждой АЛ предусмотреть' отдельную контрольную площадку. Для облегчения подачи детали на контрольную площадку следует иметь стандартную секцию с роликовым конвейером. Контрольная площадка должна быть оснащена ручными или автоматизированными средствами контроля.

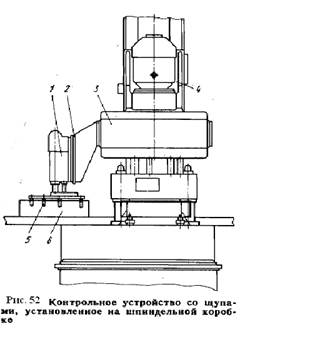

Табл.3

Контрольную позицию со щупами следует размещать непосредственно за позицией, на которой работают проверяемые инструменты. После контрольной позиции должна быть холостая позиция, чтобы можно было удалить бракованную деталь. Если на двух последовательно расположенных станках обрабатываются отверстия с одной стороны, причем на втором станке обрабатываются другие отверстия, то щупы могут быть расположены только после второго станка, что дает возможность уменьшить число контрольных позиций. Если непосредственно после станка расположен вытряхиватель стружки, щупы целесообразно расположить после вытряхивателя.

Схема контрольного устройства со щупами показана на рис. 51.Устройство смонтировано на плите, закрепленной на платформе подвижного стола, приводимого гидроцилиндром. В корпусе устройства размещены плунжеры со щупами, число, размеры и расположение которых соответствуют контролируемым отверстиям. Щуп при упоре в деталь действует через плунжер на общую плавающую пластину. При этом пластина, поджимаемая пружинами растяжения, смещается, растягивая пружины, а рычаг освобождает микропереключатель, дающий команду на останов АЛ. Наличие индивидуальных плунжеров способствует снижению усилий на щупе, необходимых для срабатывания контрольного устройства, благодаря чему уменьшается опасность повреждения щупов даже сравнительно малого диаметра. Для проверки отверстий диаметром 5—7,5 мм следует применять щупы диаметром 4 мм, для отверстий диаметром 8—10 мм — щупы диаметром 6 мм, для отверстий диаметром 11—17 мм — щупы диаметром 8 мм.

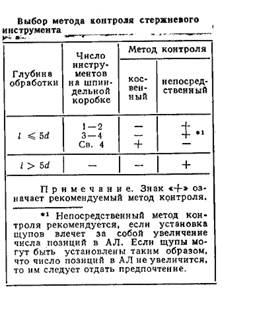

В тех случаях, когда проверяемые отверстия расположены компактно и шаг транспортирования невелик, контрольное устройство со щупами может быть выполнено без индивидуального привода (рис. 52). В этом случае корпус 1 контрольного устройства закреплен на опорной плите 2, установленной вместо боковой крышки шпиндельной коробки 3. При перемещении силового стола 4 со шпиндельной коробкой вниз щупы 5 входят в проверяемые отверстия детали 6 на соседней позиции. При такой компоновке упрощается управление благодаря отсутствию отдельного привода, но может быть затруднен доступ к шпиндельным узлам и режущим инструментам. Однако в данном случае такая компоновка станка целесообразна, так как станок односторонний и рабочая зона станка открыта.

В тех случаях, когда время цикла работы какого-либо силового стола значительно меньше времени цикла работы АЛ (например, при нарезании резьбы в коротких отверстиях), щупы можно устанавливать непосредственно на шпиндельной коробке 5 (рис.53). После окончания обработки силовой стол возвращается в исходное положение, а качающийся цилиндр / устанавливает откидное контрольное устройство 2 со щупами в рабочее положение. Затем силовой стол перемещается вперед до тех пор, пока щупы не войдут в обработанные отверстия в детали 3 на заданную глубину. Такая компоновка контрольного устройства позволяет сэкономить рабочую позицию и предотвратить дальнейший брак из-за поломки инструмента. Возможна также работа контрольного устройства дважды в течение цикла, например до нарезания резьбы для проверки целостности сверл, установленных, на предыдущей позиции, и после нарезания резьбы для проверки целостности метчиков 4. Независимо от применяемой конструкции щупов с целью обеспечения правильного положения детали на контрольной позиции необходима фиксация детали аналогично тому, как это делается в приспособлениях станков. При этом зажим детали в большинстве случаев не требуется, достаточно установки ограничителей, предотвращающих смещение детали при вводе фиксаторов.

Поскольку причиной поломки последующих режущих инструментов может явиться не только поломка предыдущих, но и скопление стружки в глухих отверстиях, стружку необходимо удалять перед контролем отверстий. При горизонтальном расположении глухих отверстий стружку удаляют путем: а) выдерживания силового узла на жестком упоре с вращающимися сверлами, по винтовым канавкам которых отводится стружка; б) выдувания стружки из отверстий при вводе в них щупов; в) вымывания стружки СОЖ (на АЛ, работающих с охлаждением инструмента). При проверке отверстий в стальных деталях, а также глубоких отверстий в деталях из любых материалов следует производить двукратный подвод каретки контрольного устройства со щупами с целью лучшего выдувания стружки.

При вертикальном расположении глухих отверстий стружку удаляют с помощью вытряхивателя или путем отсоса (или сочетания обдувания с отсосом в отдельной закрытой камере).

Непосредственный контроль целостности инструмента может проводиться с помощью пневматических датчиков (рис.54). Устройство для контроля целостности инструмента имеет эжектор, пороговое устройство и пневматический датчик-скобу. Устройство получает питание от блока фильтра со стабилизатором мод. 337. Из выходного сопла эжектора 2 воздух попадает в сопло-излучатель 4, а из блока фильтра со стабилизатором через дроссель 3 в излучатель 7. При наличии между излучателями инструмента 6 в камере эжектора 2 создается отрицательное давление, и пороговое устройство 8 не срабатывает. При отсутствии (поломке) инструмента встречные струи из излучателей вызывают повышение давления в камере эжектора, и пороговое устройство срабатывает. При этом включается микропереключатель Л дающий команду на останов АЛ. Скоба 5 может быть применена для контроля инструмента диаметром 3—18 мм.

Контроль с помощью пневматических датчиков дает возможность сократить до минимума число деталей, забракованных из-за поломки режущего инструмента, вследствие того, что контроль осуществляется непосредственно на рабочей позиции. В некоторых случаях это позволяет также сократить общую длину АЛ. Пневматические датчики облегчают нахождение поломанного инструмента, что сокращает простои АЛ. Однако они довольно дороги и не сигнализируют о скоплении стружки в обрабатываемых отверстиях, что заставляет принимать меры, гарантирующие ее удаление.

В частных случаях, когда режущие инструменты расположены в одну линию по горизонтали, на АЛ применяют непосредственный контроль целостности инструментов путем механического ощупывания вершины инструмента в исходном положении с помощью подпружиненных флажков, установленных на поворотном валике.

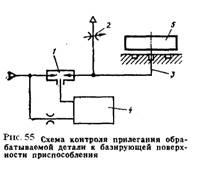

Контроль положения деталей на рабочих позициях. При чистовой обработке отверстий 6-го и 7-го квалитетов и поверхностей, связанных жесткими допусками с базами, в случае, если детали перемещаются транспортером-перекладчиком или поджимаются в приспособлении кверху (независимо от способа перемещения), контролируют правильность положения деталей на рабочих позициях. Перед контролем необходимо обдувать базовые планки сжатым воздухом, обмывать планки и обрабатываемые детали струями СОЖ. очищать плоскую поверхность обрабатываемой детали капроновыми щетками, закрепленными на входе в приспособление, или принимать другие меры для очистки баз от стружки и грязи. Во избежание выдачи ложных сигналов эти станки необходимо также оснащать устройствами контроля наличия детали на позиции (рис.55).

После фиксации и зажима обрабатываемой детали 5 в приспособлении база детали прилегает к базовой планке. В базовой планке расположено сопло 3, которое соединено с командным блоком, состоящим из эжектора 1, распределителя 2 тонкой настройки с ручным управлением и порогового элемента 4, схема которого была по-• казана на рис. 5. С помощью распределителя тонкой настройки зазор между деталью и базовой планкой, при котором срабатывает пороговое устройство, может быть принят равным 20 мкм. Если зазор превышает эту величину, то подается соответствующая команда и зажигается сигнальная лампа.

Контрольные устройства на автоматических линиях

Контрольные устройства на автоматических линиях

Внедрение активного контроля деталей, обрабатываемых на поточных и автоматических линиях в механических цехах машиностроительных заводов, повышает качество изготовляемых деталей, снижает трудоемкость и стоимость изготовления деталей, процент брака, освобождает рабочего от необходимости контролировать размеры обрабатываемых деталей и позволяет применять многостаночное обслуживание. Следовательно, повышение производительности труда рабочих станочников зависит от внедрения активного контроля деталей, обрабатываемых на станках. Внедрение активного контроля деталей также повышает точность заданных размеров путем компенсации погрешностей, вызываемых упругими деформациями технологической системы СПИД и износом режущего инструмента.

В машиностроении применяют два метода контроля деталей: в процессе обработки — активный и послеоперационный — пассивный контроль. Контроль деталей, выполняемый в процессе их обработки на станке специальными измерительными устройствами, является активным, т. е. контролем, управляющим технологическим процессом обработки деталей. Контроль деталей после их обработки на станке с помощью предельных калибров или контрольных полуавтоматов и автоматов является пассивным контролем. По назначению средства активного контроля делят на четыре группы: 1) устройства, контролирующие размеры детали непосредственно в процессе их обработки на станке; 2) подналадчики; 3) блокирующие устройства; 4) измерительные устройства, контролирующие детали перед обработкой.

Устройства, контролирующие размеры деталей и положение режущей кромки инструмента непосредственно в процессе обработки детали и через цепь обратной связи, подают команду на прекращение обработки при достижении заданных размеров деталей.

Подналадчики — это измерительные приборы, которые через цепь обратной связи производят подналадку станка или измерительного устройства, управляющего работой станка, когда контролируемый размер детали выходит за пределы допуска.

Блокирующие устройства контролируют детали непосредственно после их обработки на станке. Если размеры деталей выходят за пределы допуска, то блокировочное устройство подает команду на прекращение обработки деталей на станке или линии

Измерительные устройства, контролирующие детали перед обработкой на станках-автоматических линий, применяют для предупреждения поломки станка или инструмента при поступлении бракованной детали с предыдущей операции или детали, имеющей габаритные размеры больше допустимых, и т. д.

Принципиальные структурные схемы автоматических измерительных систем. Измерительной системой называют совокупность средств измерения, (мер, измерительных приборов) и вспомогательных устройств, предназначенных для выработки сигналов о результатах измерений в форме: удобной для автоматической обработки, передачи и использования в автоматических системах управления. Автоматические системы в зависимости от выполняемой функции разделяют на системы автоматического контроля, автоматического управления и автоматического регулирования технологического процесса. Эти системы являются сложными устройствами, состоящими из механических, гидравлических, электрических и других звеньев системы.

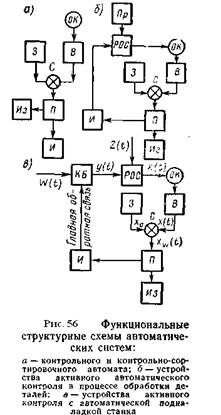

Все звенья, входящие в автоматическую систему, по выполняемым ими функциям можно разделить на типовые функциональные элементы. Тогда системы можно представить в виде функциональных структурных схем (рис.56). Элемент В цепи принимает измерительный сигнал от объекта контроля ОК и реагирует на изменение измеряемой величины (рис.56).

Воспринимающими элементами из мерительных систем, контролирующих

размеры деталей, являются измерительные стержни, измерительные губки, рычаги и т. д. Задающий элемент 3 служит для установки значения величины, характеризующий управляемый процесс и ее воздействия на управляемый процесс. Задающими элементами автоматических измерительных систем являются регулировочные винты неподвижных контактов преобразователей, определяющие продольные размеры контролируемых деталей.

Элемент сравнения С сравнивает величины воздействия, полученные от воспринимающего и задающего элементов, и передает сигнал на преобразующий элемент. Преобразующий элемент П осуществляет преобразование воздействия (сигнала), полученного от элемента сравнения, из одного вида энергии в другой и передает его на измерительный Из и исполнительный И элементы. Преобразующим элементом системы является электрическая цепь датчика, подающая сигнал о достижении обрабатываемой деталью заданного размера. Измерительный элемент воспринимает преобразованные воздействия контролируемого объекта и фиксирует числовые значения изменений контролируемой величины на регистрирующем или цифровом отсчетном устройстве. Исполнительный элемент воздействует на рабочие органы управляемого объекта, осуществляя конечное преобразование энергии, получаемой от преобразующего элемента. Например, электромагнит преобразует электрическую энергию в механическую и переключает золотники гидравлической системы, управляющей рабочим органом станка РОС (рис. 56, 6).

Автоматические средства пассивного контроля подразделяют на контрольные автоматы, производящие автоматический контроль и сортировку деталей на годные и брак, и контрольно-сортировочные автоматы, которые сортируют обрабатываемые детали на годные и брак, а также производят сортировку годных деталей по размерам на несколько групп.

На рис. 56, а показана функциональная структурная схема контрольного и контрольно-сортировочного автомата без обратной связи. Обратной связью называется дополнительная связь, направленная от выхода к входу процесса.

Системы активного автоматического контроля в процессе обработки детали управляют технологическим процессом. Они контролируют размер обрабатываемой детали и в зависимости от его величины путем передачи воздействий от исполнительного элемента на рабочий орган станка переключают режимы резания или прекращают обработку детали. Функциональная структурная схема системы активного контроля в процессе обработки детали имеет разомкнутую цепь воздействия (рис. 56, 6), так как регулирование системы на заданный размер детали производится наладчиком. Рабочий орган станка РОС работает от внешних воздействий программного устройства Пр.

Система активного контроля деталей с автоматической подналадкой станка (рис.56, в) сама производит регулирование процесса обработки деталей.

Контролируя заданный размер обрабатываемых деталей в зависимости от его величины при необходимости путем передачи воздействий от исполнительного элемента на корректирующий блок КБ производится подналадка станка для получения заданного размера обрабатываемых деталей. Функциональная структурная схема такой системы имеет замкнутую цепь воздействий с обратной связью и является схемой простой системы автоматического регулирования процесса по отклонению размера обрабатываемых деталей (рис. 56, в). Выходная (регулируемая) величина  воздействует

воздействует

на воспринимающий элемент В, передающий ее на элемент сравнения С, где она сравнивается С заданной величиной х0 и определяется величина отклонения  . Последняя через преобразователь П и исполнительный элемент И передается на вход процесса, где в корректирующем блоке КБ производится сложение или вычитание величины

. Последняя через преобразователь П и исполнительный элемент И передается на вход процесса, где в корректирующем блоке КБ производится сложение или вычитание величины  , заданной программой на входе, с величиной отклонения

, заданной программой на входе, с величиной отклонения  . Регулирующая величина (подналадочный импульс)

. Регулирующая величина (подналадочный импульс)  подается на рабочий орган станка.

подается на рабочий орган станка.

VII. КОНСТРУКЦИИ РОТОРНЫХ

Рис. 59 Автоматическая роторная линия для вытяжки деталей

Автоматические роторно-конвейерные линия являются дальнейшим развитием автоматических роторных линий в целях повышения их производительности. В роторном автомате (или линии) инструментальные блоки (несущие инструмент) смонтированы непосредственно на технологическом роторе и каждый комплект инструмента (пуансон, матрица и выталкиватель) Постоянно кинематически связан с соответствующим ему исполнительным органом (ползуном). В роторно-конвейерной линии такие постоянные связи между инструментом и ползунами отсутствуют, так как инструментальные блоки смонтированы в гнездах гибкого цепного конвейера, который огибает на определенных участках обслуживающие роторы. Только на участках сопряжения конвейера и ротора исполнительные органы вступают во взаимодействие с соответствующими инструментами, размещенными в конвейере.

На рис. 60 показана наиболее простая автоматическая роторно-конвейерная линия для штамповки конических штифтов 13 (с одним конвейером). Линия состоит из станины 11 и плиты 2, на которых укреплены роторы: штамповки 10, выталкивателя 1, выгрузки 6 детали 13, приема 8 заготовки 1 2,обслуживания 5 инструментального блока, а также натяжное устройство 9. Звездочки роторов и устройства огибает цепной конвейер 4. На конвейере в гнездах 23 через шаг /в размещены инструментальные блоки 3, несущие матрицу 22, а также пуансон 21 и выталкиватель 15, имеющие пазы П для захвата ползунами 18, 19, 24.

В роторах 1, 8, 10 предусмотрены исполнительные органы в виде верхних или нижних ползунов 18 и 19, 24. В роторе штамповки 10 для перемещения ползунов 24 использован гидравлический привод. В роторах выталкивания 1 и приема 8 заготовки 12 движение ползунов 18, 19 осуществляется механически от неподвижных цилиндрических кулачков 20, впазу которых находится ролик 16 ползунов.

Загруженная с помощью автоматического устройств 7 в звездочку ротора 8 заготовка 12 при перемещении вверх ползуна 19 подается в матрицу 22. Далее конвейером 4 заготовки передаются в ротор штамповки 10 где производится захват ползуном 24 (за паз П) пуансона 21 и при перемещении его вверх осуществляется штамповка конического штифта, после чего он следует (через натяжное устройство 9) к ротору выталкивателя 1. Здесь посредством ползуна 18, связанного с выталкивателем 15, производится выталкивание штифта из матрицы 22 на торец пуансона 21, после чего штифты передаются конвейером к ротору выгрузки 6 (см. рис.60, сеч. В-В) для удаления из блока 3. готового штифта с помощью устройства 14, Привод роторов осуществляется от зубчатых колес 17.

Роторно-конвейерная линия имеет значительные.преимущества перед роторной линией и обеспечивает повышение производительности (в 6—8 раз); возможность использования на конвейере линии значительного количества инструмента, а также организацию на роторе обслуживания автоматической смены инструмента, что позволяет резко увеличить его стой

|

|

|

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Двойное оплодотворение у цветковых растений: Оплодотворение - это процесс слияния мужской и женской половых клеток с образованием зиготы...

Таксономические единицы (категории) растений: Каждая система классификации состоит из определённых соподчиненных друг другу...

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

© cyberpedia.su 2017-2026 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!