Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Топ:

Методика измерений сопротивления растеканию тока анодного заземления: Анодный заземлитель (анод) – проводник, погруженный в электролитическую среду (грунт, раствор электролита) и подключенный к положительному...

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов...

Устройство и оснащение процедурного кабинета: Решающая роль в обеспечении правильного лечения пациентов отводится процедурной медсестре...

Интересное:

Мероприятия для защиты от морозного пучения грунтов: Инженерная защита от морозного (криогенного) пучения грунтов необходима для легких малоэтажных зданий и других сооружений...

Как мы говорим и как мы слушаем: общение можно сравнить с огромным зонтиком, под которым скрыто все...

Инженерная защита территорий, зданий и сооружений от опасных геологических процессов: Изучение оползневых явлений, оценка устойчивости склонов и проектирование противооползневых сооружений — актуальнейшие задачи, стоящие перед отечественными...

Дисциплины:

|

из

5.00

|

Заказать работу |

Содержание книги

Поиск на нашем сайте

|

|

|

|

К отделочным методам обработки, выполняемым на токарных станках, относится чистовое и тонкое точение. Станки, применяемые для тонкого точения, должны отличаться высокой точностью и жесткостью, а обрабатываемые заготовки должны иметь равномерный припуск не более 0,2 – 0,5 мм на диаметр. Для тонкого точения используют резцы на основе эльбора и алмазные резцы, поэтому тонкое точение называют алмазным точением. Метод алмазного точения сохраняет название и при замене алмазных резцов резцами из эльбо-ра или твердых сплавов, но с режимами резания характерными для алмазных резцов: высокой скорости резания, малой подаче и малой глубине резания.

Алмазными резцами обрабатывают в основном заготовки из цветных сплавов, но при достаточно точной и жесткой конструкции станка производят и обработку стали, так как алмазы чувствительны к ударным нагрузкам. Достижимая точность алмазной обточки соответствует 5 – 7 квалитетам, шероховатость поверхности по Ra = 0,16 – 0,063 мкм. Алмазное точение выполняют при больших скоростях резания (свыше 100 до 1000 м/мин) и небольших подачах (0,03 – 0,1 мм/об).

|

Алмазные резцы состоят из стальной державки и закрепленного в ней с помощью пайки или механического крепления алмазного кристалла весом от 0,5 до 1,2 карата (1 карат ~200 мг), который может перетачиваться до 6-15 раз. Стойкость алмазных резцов выше стойкости твердосплавных резцов в десятки раз.

а б

Рис.10.7. Алмазные резцы

а – резец; б – вставка с алмазом

Кроме чистового и тонкого точения для чистовой отделочной обработки наружных цилиндрических поверхностей применяют и другие методы обработки. К ним относятся шлифование, алмазное выглаживание, притирка, доводка, суперфиниширование и полирование.

Шлифование

Шлифование является одним из основных видов механической обработки и обеспечивает высокую размерную точность обработки, высокую точность формы, малую высоту шероховатости. При окончательной обработке деталей с малыми припусками шлифование является наиболее производительным и эффективным процессом.

Различают обдирочное, предварительное, окончательное и тонкое шлифование. При обдирочном шлифовании (без предварительной токарной операции) снимается увеличенный припуск от 1 мм и более на диаметр. В отличие от токарной обработки обдирочное шлифование обеспечивает более высокую точность обработки (8-9 квалитета) и шероховатость поверхности Ra=2,5-5,0 мкм. Его целесообразно применять при наличии точных заготовок.

Предварительное шлифование выполняют после токарной обработки. Предварительное шлифование часто выполняют до термической обработки как

промежуточную операцию перед окончательной обработкой. На операциях предварительного шлифования достигается точность 6-9 квалитета и шероховатость поверхности Ra = 1,2-2,5 мкм.

Окончательное шлифование дает возможность получить точность 5-6 квалитета и шероховатость поверхности Ra = 0,2-1,2 мкм.

Тонкое шлифование применяют для достижения шероховатости поверхности Ra = 0,025-0,1 мкм. Тонкое шлифование осуществляют на прецезионных станках специальными кругами.

Для наружного шлифования применяют круглошлифовальные станки – центровые и бесцентровые.

Для осуществления круглого наружного шлифования необходимы следующие движения:

– главное движение – вращение круга;

– круговая подача детали – вращение детали;

– продольная подача – возвратно-поступательное движение детали или круга вдоль оси;

– поперечная подача – поперечное перемещение круга к детали (или детали к кругу).

Рис. 10.8. Круглошлифовальный станок

На круглошлифовальных станках деталь устанавливается в центрах или патроне и приводится во вращение шпинделем передней бабки. Снятие металла при обработке осуществляется вращающимся шлифовальным кругом. Скорость вращения детали при шлифовании в зависимости от ее диаметра составляет от 10 до 50 м/мин; скорость шлифовального круга составляет от 30 до 50 м/с.

Различают два способа круглого шлифования:

– шлифование с продольной подачей (рис.10.9);

– шлифование с поперечной подачей врезное или способом врезания (рис.10.10).

|

Рис.10.9. Круглое шлифование с продольной подачей

Метод продольного шлифования более универсальный, чем метод врезного шлифования. В процессе шлифования деталь совершает продольные движения в обе стороны, поперечная подача шлифовального круга осуществляется по окончании каждого продольного движения (хода). При продольном шлифовании можно обрабатывать поверхности разной длины, круг изнашивается меньше, достигаются наименьшие параметры шероховатости и лучшее качество шлифуемой поверхности. Этот способ является наиболее распространенным.

При шлифовании способом врезания обрабатывается одновременно вся шлифуемая поверхность. Шлифовальному кругу сообщается поперечная подача по направлению к оси детали. Этот метод более производительный, для его

осуществления применяют более широкие круги и станки большей мощности. Врезное шлифование применяют при обработке коротких шеек.

Рис. 10.10. Круглое шлифование с поперечной подачей (способ врезания)

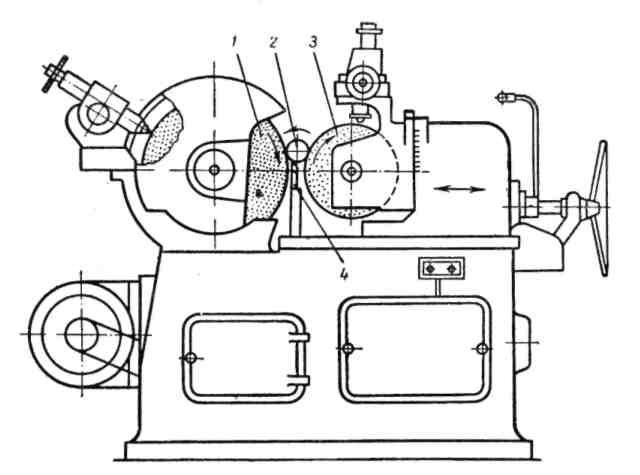

Шлифование наружных цилиндрических поверхностей выполняют и на бесцентровошлифовальных станках (рис.10.11). При бесцентровом шлифовании деталь 2 не закрепляется в центрах, а свободно (без крепления) помещается между двумя шлифовальными кругами, из которых круг 1(большего диаметра) является шлифующим, а круг 3 – ведущим кругом, который вращает деталь и сообщает ей продольную подачу. Обрабатываемая деталь поддерживается опорой 4 со скосом, имеющей форму ножа. Благодаря скосу, направленному в сторону ведущего круга, деталь прижимается к этому кругу.

1 – шлифовальный круг; 2 – обрабатываемая деталь; 3 – ведущий круг; 4 – опорный нож Рис.10.11. Бесцентровошлифовальный станок

1 - обрабатываемая деталь; 2 - шлифовальный круг; 3 - ведущий круг; 4 - опорный нож

Рис.10.12. Схема бесцентрового шлифования

При бесцентровом шлифовании обрабатываемая деталь 1 устанавливается на опорный нож 4 (рисунок 10.12) между шлифовальным 2 и ведущим 3 кругами. Шлифовальный круг вращается со скоростью Vк=30 + 60 м/с, а ведущий

- со скоростью V=10 -=- 40 м/мин. Ведущий круг сообщает детали движение

круговой подачи. Применяется два метода шлифования: продольное и врезное. Продольная подача достигается за счет поворота оси ведущего круга на угол а. При врезном шлифовании ведущий круг устанавливается горизонтально или под небольшим углом а = 0,5°. Обрабатываемая деталь вращается свободно, без закрепления. Благодаря этому исключаются ее деформации при зажиме, что позволяет обрабатывать длинные и тонкие детали. Бесцентровое шлифование обеспечивает точность 5-6 квалитета.

Алмазное выглаживание

Выглаживание заключается в пластическом деформировании обработанной поверхности скользящим по ней инструментом с целью уменьшить или полностью сгладить неровности поверхности от предшествующей обработки. При этом уменьшение шероховатости поверхности детали сопровождается повышением твердости ее поверхностного слоя. После каждого оборота обрабатываемой детали след от инструмента перемещается в осевом направлении на подачу. Так как ширина канавки от инструмента больше подачи, то происходит многократное перекрытие следов от инструмента.

Применяют также выглаживание с наложением на инструмент возвратно-поступательных перемещений — вибровыглаживание. В результате на поверхности детали образуется синусоидальный след.

Алмазное выглаживание можно выполнять двумя способами: жестким и упругим. При жестком выглаживании инструмент закрепляют на станке подобно резцу и во время обработки подают на заданную величину (3 - 7 мкм) в направлении детали. Жесткое выглаживание не получило широкого распространения из-за высоких требований к биению обрабатываемой поверхности относительно оси вращения, а также к жесткости системы СПИД.

Отличительной особенностью упругого выглаживания является обеспечение постоянства заданной силы выглаживания независимо от погрешностей изготовления и установки детали. Применяемые конструкции приспособлений для упругого выглаживания должны позволять регулировать силу выглаживания в широких пределах.

Выглаживание производят инструментом со сферической рабочей частью (рисунок 1.13). Инструмент для выглаживания представляет собой металлическую оправку с закрепленной в ней рабочей частью из природного и синтетического алмаза. Стойкость природных и синтетических кристаллов алмаза примерно одинакова.

1 – регулировочный винт; 2 – пружина; 3 – индикатор; 4 – наконечник с алмазом Рис.10.13. Державки для выглаживания поверхностей а – с цилиндрической пружиной; б – с пружинящим корпусом

В зависимости от твердости обрабатываемого материала выбирают необходимый радиус сферы выглаживающего инструмента. Для деталей из мягких сталей и цветных сплавов радиус сферы инструмента находится в пределах 2,5 - 3,5 мм, для деталей средней твердости – 1,5 - 2,5 мм, для деталей из высокопрочных сталей – 1,0 - 1,5 мм. Шероховатость выглаженной поверхности без следов предшествующей обработки составляет Ra = 0,02 - 0,16 мкм.

Рабочий диапазон скоростей находится в пределах 16 - 120 м/мин. Дальнейшее увеличение скорости выглаживания приводит к росту шероховатости и при значениях 200 м/мин и более приводит к перегреву алмаза и повышенному его изнашиванию. При работе в этом диапазоне скоростей необходима обильная подача СОЖ в зону выглаживания. При выглаживании заготовок из черных металлов и сплавов применяют индустриальное масло И-20А, а из цветных металлов и сплавов – керосин. Используют также специальные составы СОЖ.

Притирка и доводка

Доводку применяют для повышения точности и снижения шероховатости обработанной поверхности. Эта отделочная операция обеспечивает точность геометрической формы обрабатываемой поверхности до 0,1 – 0,3 мкм с шероховатостью Ra = 0,04 – 0,02 мкм. Доводка или притирка заключается в том, что съем металла с обработанной поверхности производится абразивными зернами, свободно распределенными в пасте или суспензии, при перемещении притира или доводника.

Притирка и доводка могут быть абразивной, химико-механической и электрохимико-механической. При абразивной обработке используют абразивные инструменты, пасты и суспензии на основе абразивного материала, твердость которого значительно выше твердости обрабатываемого материала. При абразивной доводке абразивные зерна, находясь между деталью и притиром, вдавливаются в поверхность притира, твердость которого ниже обрабатываемой поверхности. При взаимном перемещении детали и притира абразивные зерна, закрепившись в поверхностном слое притира, снимают тончайшие стружки с обрабатываемой поверхности детали.

При химико-механической доводке под действием кислот, входящих в состав паст, на поверхности детали образуется пленка из химических соединений, которая удаляется абразивными зернами при перемещении притира.

Электрохимико-механическую обработку применяют в основном для отделки твердосплавного режущего инструмента и жаропрочных материалов.

Для доводки и притирки деталей применяют различные пасты, многие из них изготовляют на предприятиях из карбида кремния и электрокорундов.

На результаты доводочных операций существенное влияние оказывают притиры. Их изготовляют из стали, чугуна, меди, бронзы, твердых и вязких пород дерева и др. Наиболее распространены притиры из чугуна. Они должны иметь плотную и однородную структуру в сечениях по всем направлениям. Твердость притиров НВ 190 – 230.

1 – обрабатываемая деталь; 2 – разрезная втулка; 3 – жимок; 4 – зажимной болт

Рис.10.14.

На токарных станках обрабатываемую заготовку обычно закрепляют в цанге или патроне станка, а возвратно-поступательное движение притира осуществляют вручную (рисунки 10.14, 10.15). В процессе обработки притир плавно перемещают вдоль вращающейся детали. Втулку смазывают доводочной пастой. При таком способе обработки обеспечивается геометрическая точность поверхности детали в пределах 0,5—2 мкм с шероховатостью поверхности по Ra 0,02-0,04 мкм.

1 - зажимной болт; 2 - жимок; 3 - разрезная втулка; 4 - обрабатываемая деталь Рис.10.15. Притир для ручной обработки

В крупносерийном и массовом производстве притирка ведется на специальных притирочных станках (рисунок 10.16). Между двумя вращающимися дисками 2 и 4 расположен сепараторный диск 3, который также имеет самостоятельное вращательное движение. В радиальных гнездах сепараторного диска 3, расположенных под небольшим углом а к радиусу диска, помещаются заготовки. Заготовки обрабатываются дисками 2 и 4, на которые нанесен мелкозернистый абразивный порошок в смеси с полирующей пастой. Сепараторный диск 3, кроме вращательного движения, имеет поперечные перемещения, что обеспечивает сложное движение заготовок при обработке.

|

1 – станина; 2 и 4 – притирочные диски; 3 – сепараторный диск; 5 – колонна

Рис. 10.16. Общий вид и схема работы притирочного станка а – схема притирочного станка; б – расположение обрабатываемых деталей

Суперфинишировани е

Суперфиниш представляет собой метод особо чистой доводки поверхностей головкой с абразивными колеблющимися брусками (рисунок 10.17). Идея суперфиниша основана на так называемом принципе "неповторяющегося следа", заключающемся в том, что каждое зерно абразива не проходит дважды по одному и тому же пути (рисунок 10.18). Главное рабочее движение – колебание головки с абразивными брусками вдоль оси, ход брусков составляет 2-6 мм, а число двойных ходов в минуту 200-1000. Деталь при этом вращается, а головка

имеет продольную подачу.

Рис.10.17. Схема суперфиниширования

1- деталь; 2 – абразивный брусок

Рис.10.18. Схема рабочих движений инструмента и обрабатываемой детали

при суперфинишировании

При суперфинишировании достигается шероховатость поверхности Ra = 0,012-0,1 мкм.

Полирование

Обработку абразивной лентой (полирование) применяют в тех случаях, когда к обрабатываемой поверхности не предъявляют высоких требований по точности размеров. В результате обработки улучшается только чистота поверхности, т.е. уменьшается шероховатость. Абразивной лентой можно полировать цилиндрические и фасонные поверхности. Абразивную ленту прижимают к обрабатываемой поверхности различными способами.

В зависимости от зернистости ленты различают предварительное, окончательное и чистовое полирование. При этом достигается шероховатость поверхности:

на предварительном полировании – Ra = 0,16-0,63 мкм;

на окончательном – Ra = 0,04-0,32 мкм;

на чистовом – Ra = 0,02-0,08 мкм.

Возможно полирование с помощью мягкого круга с нанесенным на него мелкозернистным абразивным порошком, смешанным со смазкой, а также с помощью специальных полировальных кругов с графитовым наполнителем.

б 1 – обрабатываемая поверхность; 2 – абразивная лента; 3 – пружина; 4 – плунжер; 5 – пластина; 6 – копирный кулачок; 7 – ползун; 8 – роликовое устройство для протягивания ленты; 9 – рычаги клещей; 10 – гидроцилиндр; 11 – колодки

Рис.10.19. Схемы полирования абразивной лентой а – схема полирования кулачка; б – схема полирования цилиндрической поверхности

|

|

|

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни...

Автоматическое растормаживание колес: Тормозные устройства колес предназначены для уменьшения длины пробега и улучшения маневрирования ВС при...

Состав сооружений: решетки и песколовки: Решетки – это первое устройство в схеме очистных сооружений. Они представляют...

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой...

© cyberpedia.su 2017-2026 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!