Факторы, влияющие на шероховатость поверхности

а) метод обработки

Каждому методу обработки (точению, фрезерованию, строганию, шлифованию и т.п.) свойственен определенный диапазон высот микронеровностей, а также форма и схема расположения штрихов от режущего инструмента на обрабатываемой поверхности, определяемые кинематикой движения инструмента относительно заготовки (параллельные, кругообразные, пересекающиеся, по спирали и т.д.). В ответственных сопряжениях направление неровностей может быть указано в технических требованиях, например, для трущихся пар направляющих соединений.

Шероховатость поверхности зависит и от геометрических параметров режущего инструмента. Например, при точении изменение в обычных пределах переднего угла γ и заднего угла α (рисунок 10 а) оказывает незначительное влияние на шероховатость поверхности.

Рис. 5.1. Геометрические параметры режущего инструмента

С уменьшением угла в плане φ и вспомогательного угла в плане φ1 (рисунок 5.1 б) шероховатость заметно уменьшается. На инструментах с широкой режущей кромкой (рисунок 5.1 в) шероховатость обрабатываемой поверхности определяется в основном шероховатостью режущего лезвия на участке 1-2. Этот эффект особенно заметен в начальный период работы инструмента, пока микронеровности лезвия не сгладились. С уменьшением радиуса r скругления вершины резца (рисунок 5.1 г) шероховатость резко возрастает.

б) режим резания (скорость резания V, подача S и глубина резания t)

Влияние скорости резания на шероховатость обработанной поверхности иллюстрируется на рисунке 5.2 а. Наибольшего значения высота микронеровностей достигает при скоростях резания 20 - 25 м/мин. Зона увеличенной шероховатости связана с образованием нароста на режущей кромке инструмента. С увеличением скорости резания наростообразование прекращается, стружка от-

деляется режущим инструментом более плавно без вырывания частиц из металла, что приводит к уменьшению высоты неровностей.

Рис.5.2. Зависимость шероховатости от скорости резания (а) и подачи (б)

Влияние подачи на шероховатость поверхности зависит от метода обработки и инструмента. Из рисунка 5.2 б видно, что увеличение подачи приводит к ухудшению параметров шероховатости поверхности в разной степени. При точении стандартными резцами с углом в плане 45° и малым радиусом закругления при вершине резца подача существенно влияет на шероховатость поверхности (кривая 1). При точении резцами с широкой режущей кромкой (кривая 2) шероховатость поверхности не зависит от подачи, что позволяет повысить производительность отделочных операций. При сверлении, зенкеровании, торцевом и цилиндрическом фрезеровании изменение подачи слабо влияет на шероховатость (кривая 3).

Глубина резания не оказывает заметного влияния на шероховатость поверхности, если жесткость технологической системы достаточно велика.

в) свойства материала заготовок

На шероховатость поверхности влияют механические свойства, химический состав и структура материала заготовок. При обработке заготовок из мягкой низкоуглеродистой стали получается поверхность с большей шероховатостью, чем при обработке заготовок из твердых сталей с большим содержанием углерода. Заготовки из сталей с мелкозернистой или пластинчатой структурой обрабатываются лучше заготовок из сталей с крупнозернистой структурой.

г) жесткость системы СПИД и ее вибрации

На шероховатость поверхности влияет жесткость технологической системы. В частности, при различных способах закрепления заготовки при обработке наблюдается увеличение высоты неровностей на участках с меньшей жестко-

стью. Так, при консольном закреплении вала шероховатость поверхности ухудшается на свободном конце вала, при закреплении в центрах длинных валов шероховатость увеличивается на среднем участке вала.

Рис. 5.3. Влияние жесткости системы на шероховатость поверхности

Вибрации элементов технологической системы изменяют положение режущей кромки инструмента относительно обрабатываемой поверхности, создавая на ней выступы и впадины, величина и форма которых зависит от частоты и амплитуды колебаний.

д) применение и правильный подбор смазочно-охлаждающей жидкости

Соответствующим выбором смазочно-охлаждающей жидкости (СОЖ) можно уменьшить шероховатость поверхности и повысить стойкость инструмента. По сравнению с обработкой без применения СОЖ высота микронеровностей при правильном выборе СОЖ может быть уменьшена на 25 - 40%.

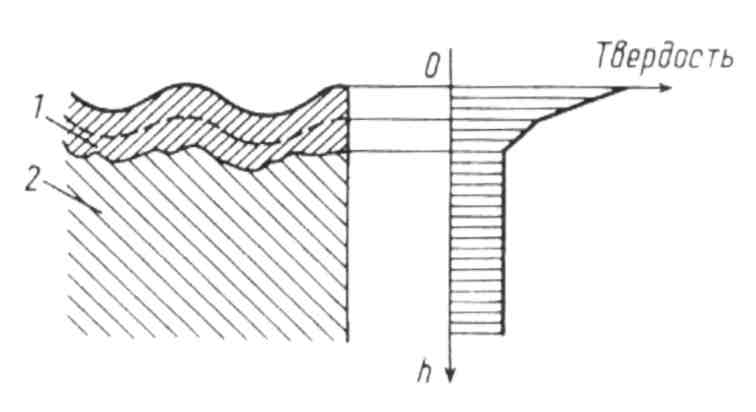

Факторы, влияющие на глубину дефектного слоя

Физико-механические свойства поверхностного слоя деталей машин изменяются в процессе обработки под влиянием совместного действия силовых и тепловых факторов. Под действием сил резания в поверхностном слое при пластической деформации возникает наклеп, наблюдается искажение кристаллической решетки. Поверхностный слой 1 на рисунке 5.4 выделен условно. В действительности граница между поверхностным слоем 1 и сердцевиной 2 размыта.

Рис.5.4. Изменение твердости по глубине поверхностного слоя

В средней части поверхностного слоя условно показана граница (пунктирная линия), разделяющая поверхностный слой на две части. Часть слоя, расположенная ближе к поверхности, имеет самую высокую твердость. В слое, расположенном ближе к сердцевине, твердость резко снижается и остается постоянной в сердцевине.

Поверхностный слой всегда имеет напряжения, отличные от напряжений в сердцевине материала детали.

Степень наклепа и глубина проникновения пластической деформации зависит от методов обработки и режимов резания. При повышении подачи и увеличении глубины резания пластические деформации увеличиваются, что приводит к увеличению толщины дефектного слоя. Повышение скорости резания (характерное для чистовых операций с малыми силами резания) приводит к уменьшению толщины дефектного слоя.

Из таблицы 5.2 видно, что после черновых операций точения, растачивания, фрезерования, сверления глубина деформированного поверхностного слоя значительна и составляет от 0,15 до 0,5 мм. После чистовых операций точения. растачивания глубина деформированного поверхностного слоя невелика – до 0,05 мм, а после окончательного шлифования глубина этого слоя составляет не более 0,03 мм.

Таблица 5.2 Глубина деформированного поверхностного слоя

| Метод обработки

| Глубина слоя, мкм

|

| Точение:

черновое чистовое

| 120-60 30-20

|

| Растачивание: черновое чистовое

| 50-20 25-10

|

| Шлифование

предварительное чистовое

| 20 15-5

|

| Сверление, зенкерование

| 70-20

|

| Развертывание

| 25-5

|