К способам лезвийной обработки относится сверление, зенкерование, развертывание, растачивание, протягивание.

Сверление

Наиболее распространенным методом получения отверстий в сплошном материале является сверление. Движение резания при сверлении — вращательное, движение подачи — поступательное.

Рис.11.1. Рабочие движения при сверлении

Сверло по сравнению с другими режущими инструментами работает в довольно тяжелых условиях, так как при сверлении затрудняется отвод стружки и подвод смазочно-охлаждающей жидкости. В отличие от резца сверло является не однолезвийным, а многолезвийным режущим инструментом.

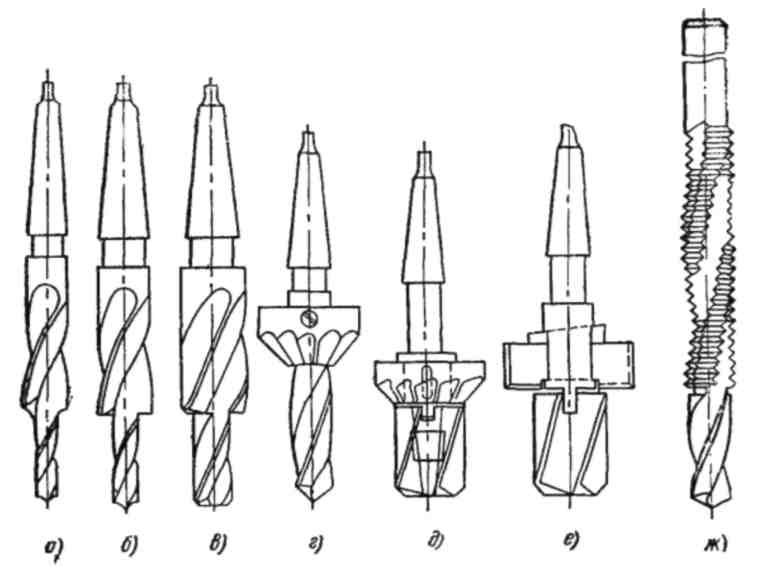

Наибольшее распространение получили спиральные сверла (рисунок 11.2 а,б).

Рис.11.2. Разновидности сверл

а, б – спиральные; в – с прямыми канавками; г – перовое, д – ружейное; е – однокромочное; ж –двукромочное; з – для кольцевого сверления; и – центровочное

Рис.11.3. Части и элементы спирального сверла

Спиральные сверла состоят из рабочей части, хвостовика и лапки. Рабочая часть представляет собой цилиндрический стержень с двумя спиральными или винтовыми канавками, по которым выходит стружка при сверлении. Режущая часть сверла имеет переднюю и заднюю поверхность, две режущие кромки и перемычку. На цилиндрической части по винтовой линии проходят две ленточки, которые центрируют и направляют сверло в отверстии, а также снижают трение сверла о стенки отверстия. Кроме того, для уменьшения трения на рабочей части сверла около хвостовика сделан обратный конус.

Перовые сверла (рисунок 11.2г) применяются сравнительно редко и представляют собой круглый стержень, на конце которого оттянута плоская лопатка, имеющая две режущие кромки. Существуют сборные конструкции перовых сверл. Их применяют для грубого сверления.

Сверла глубокого сверления (рисунок 11.3 д-ж) применяют для сверления глухих и сквозных отверстий в деталях большой длины. Это ружейные, од-нокромочные и двукромочные сверла с внутренним отводом стружки. Ружейные сверла применяют для сверления отверстий малых диаметров, однокро-мочные и двукромочные – для отверстий средних и больших диаметров.

Сверла кольцевого сверления (рисунок 11.2 з) применяют для сверления отверстий диаметром свыше 100 мм. Они представляют собой полую головку, в корпус которой вставляются резцы и направляющие шпонки.

Центровочными сверлами (рисунок 11.2 и) обрабатывают центровые отверстия.

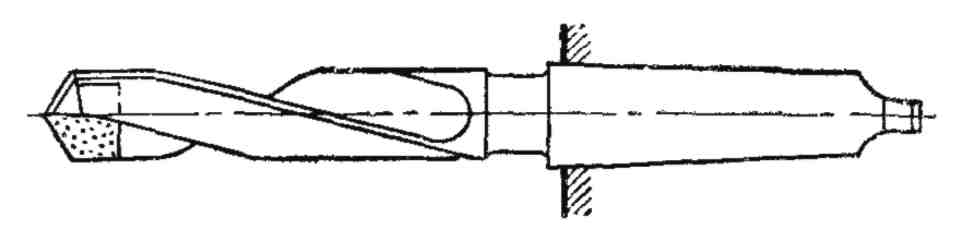

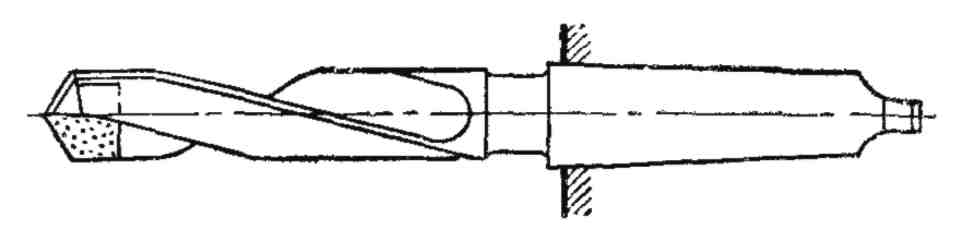

Рис. 11.4. Сверло с твердосплавной пластинкой

Изготавливают сверла, оснащенные пластинками из твердого сплава (рисунок 11.4), которые обладают большей стойкостью и позволяют обрабатывать прочные материалы. Корпус таких сверл выполняется из инструментальных сталей.

Для сверления отверстий применяют универсальные сверлильные станки: вертикально-сверлильные (рисунок 11.9 а) и радиально-сверлильные (рисунок 11.9 б). На рисунке 11.10 приведена схема последовательной обработки отверстия на одношпиндельном вертикально-сверлильном станке.

Сверление можно выполнять и на токарных станках, размещая инструмент в пиноли задней бабки (рисунок 11.5) или в резцедержателе суппорта (рисунок 11.6).

Рис.11.5. Сверление на токарном станке

1– сверло; 2 и 3– прокладки Рис. 11.6. Крепление сверла в резцедержателе

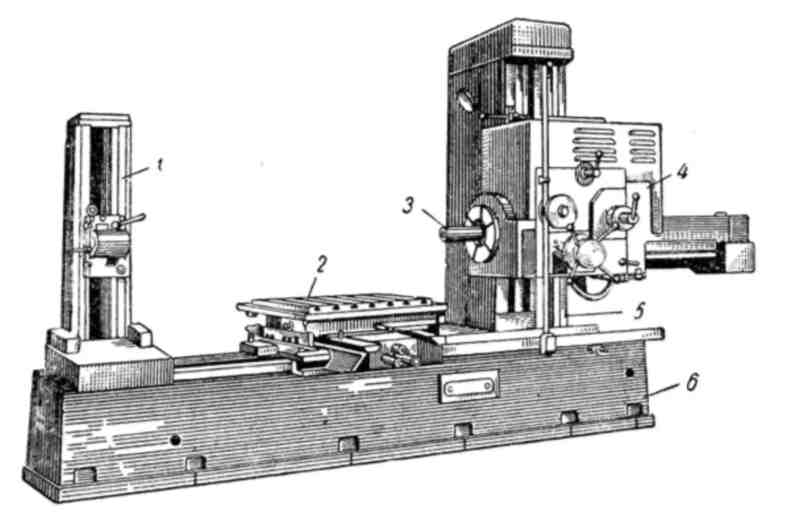

Сверление, зенкерование и развертывание можно выполнять и на токар-но-револьверных станках. Токарно-револьверный станок (рисунок 11.7) отличается от токарного станка отсутствием задней бабки, на месте которой установлена револьверная головка 5 с кареткой 6. Револьверная головка имеет различные конструкции. Наиболее распространены револьверные головки с вертикальной осью вращения и горизонтальной осью вращения (рисунок 11.8 а, в). В шестигранных револьверных головках с вертикальной осью имеется 6 гнезд для установки инструмента. Головка с горизонтальной осью вращения обычно имеет 12-16 отверстий для закрепления инструмента.

В массовом производстве применяют специальные многошпиндельные сверлильные станки.

1 – коробка подач; 2 –передняя бабка; 3 – станина; 4 – передний суппорт; 5 – револьверная

головка; 6 – каретка

Рис.11.7. Токарно-револьверный станок

1 – шпиндельная бабка; 2 – станина; 3 – револьверная головка; 4 –поперечный суппорт

Рис.11.8. Токарно-револьверные станки с горизонтальной (а), наклонной (б) и вертикальной (в) осями вращения револьверной головок

1 – винт; 2 –– стол; 3 – шпиндель; 4 – маховик; 1 – винт; 2 – колонна; 3, 4 – двигатели;

5 – коробка подач; 6 – электродвигатель; 5 – рукав; 6 – шпиндель; 7 – стол;

7 – коробка скоростей; 8 – рукоятка; 9 – колонна 8 – фундаментная плита

Рис.11.9. Сверлильные станки а – вертикально-сверлильный; б – радиально-сверлильный

1 – быстросменный патрон; 2 – промежуточная втулка; 3 – винт; 4 – регулируемая втулка; 5 –

сегментная шпонка; 6 – гайка; 7 – винт

Рис.11.10. Схема последовательной обработки заготовки на одношпиндельном сверлильном станке с быстросменным патроном

Рис.11.11. Многошпиндельный вертикально-сверлильный станок Зенкерование

Зенкеры служат для предварительной обработки литых, штампованных или просверленных отверстий под последующее развертывание, растачивание или протягивание. При обеспечении требуемой точности отверстий и шероховатости (см. таблицу 11.1) зенкерование может быть окончательной операцией. Зенкеры отличаются от спиральных сверл тем, что имеют не две, а три или четыре режущие кромки и не имеют перемычки.

Рис.11.12. Зенкеры

а – спиральный из быстрорежущей стали; б – спиральный с пластинками их твердого сплава;

в – насадной из быстрорежущей стали; г – насадной с пластинками из твердого сплава

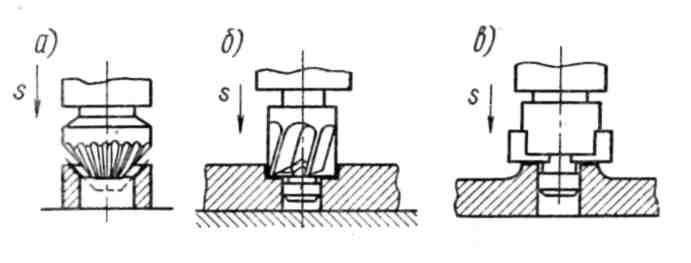

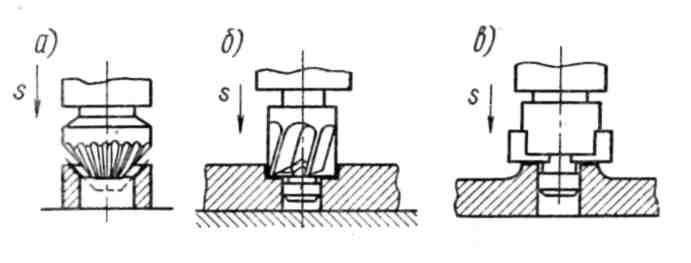

Кроме зенкеров применяют зенковки для обработки фасок в отверстиях и цековки (цилиндрические зенковки) для обработки гнезд под болты. Цековки имеют направляющие цапфы, которые обеспечивают соосность с обработан-

ными отверстиями.

Рис.11.13. Зенковка и цековка а – обработка фаски зенковкой; б – обработка цилиндрического углубления цековкой с направляющей частью; в – обработка торцовой поверхности цековкой с направляющей частью

Развертывание

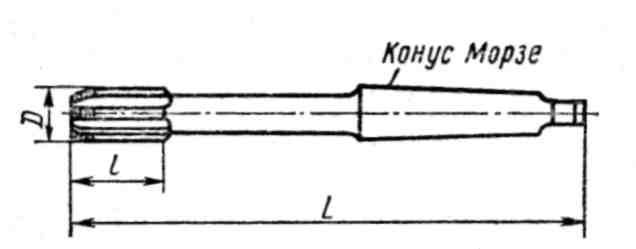

Развертывание применяют в тех случаях, когда необходимо получить точность и качество поверхности выше, чем это может быть достигнуто зенкером. Развертка имеет больше режущих кромок, чем зенкер, поэтому при развертывании уменьшается сечение стружки и повышается точность отверстия.

Развертки могут быть цилиндрические и конусные, с прямыми и винтовыми канавками. Развертки с прямыми канавками применяют для обработки

гладких отверстий, с винтовыми канавками - для обработки отверстий, имеющих пазы (например, шпоночные).

а

б

в

г

Рис. 11.14. Развертки

а – машинная развертка с коническим хвостовиком; б – насадная развертка; в – машинная развертка со вставными ножами; г – насадная развертка с пластинками твердого сплава

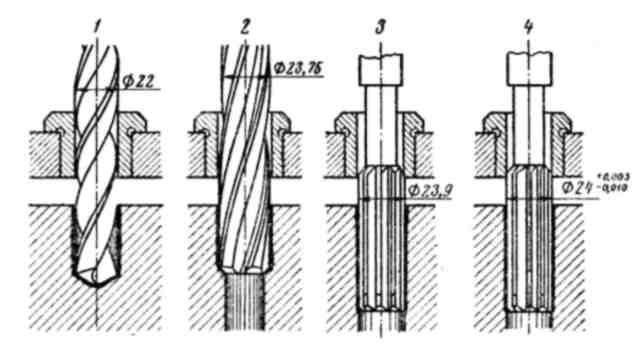

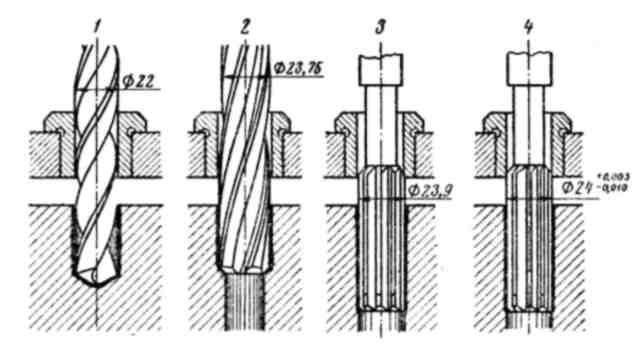

На рисунке 11.15 показана последовательная обработка отверстия в сплошном материале на вертикально-сверлильном станке. Инструменты направляются втулками кондуктора.

1 – сверление; 2 – зенкерование; 3 – черновое развертывание; 4 – чистовое развертывание Рис. 11.15. Обработка отверстия в сплошном материале

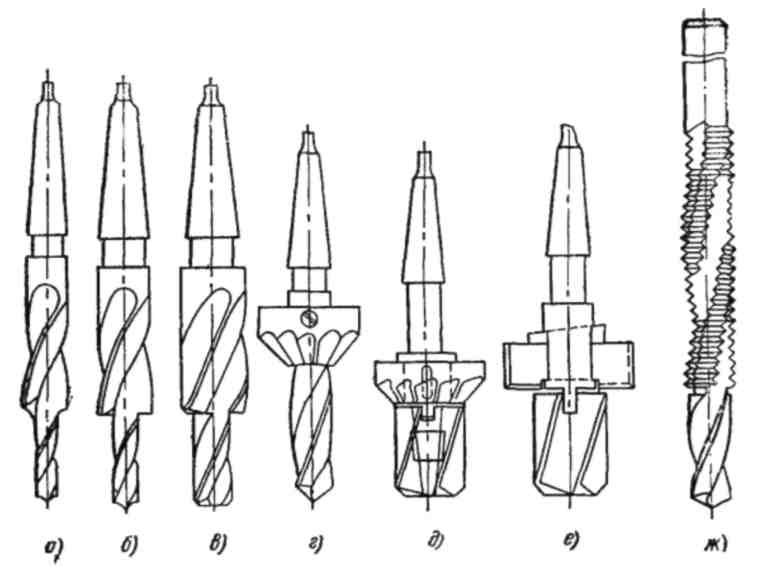

В крупносерийном и массовом производстве широко применяются комбинированные инструменты (рисунок 11.16).

Рис.11.16. Комбинированные инструменты а – ступенчатое сверло; б – сверло-зенковка; в – ступенчатый зенкер; г – сверло-зенковка; д – зенкер-зенковка; е – зенкер-цековка; ж – сверло-метчик

Растачивание

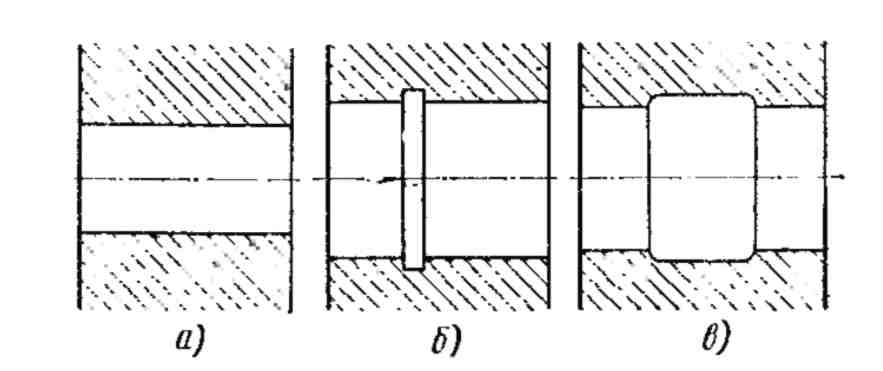

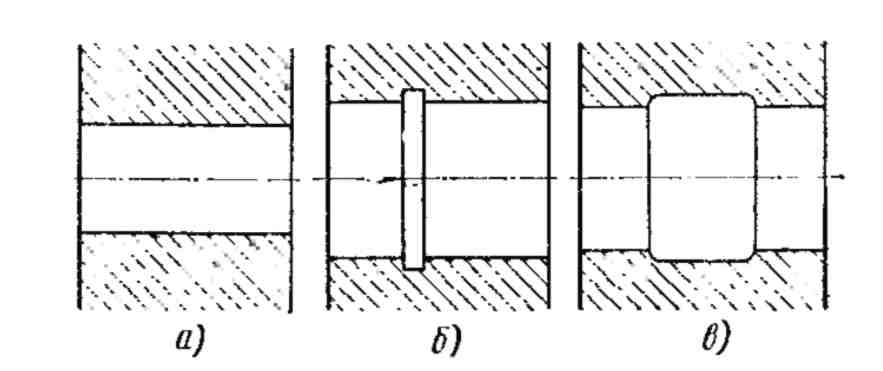

Если диаметр отверстия превышает диаметр стандартных сверл и зенкеров, то такое отверстие получают растачиванием. Растачивание также применяют при обработке отверстий с неравномерным припуском и отверстий с выточками или канавками.

Рис.11.17. Типы отверстий, получаемых растачиванием а – сквозное гладкое; б – с канавкой; в – с выточкой

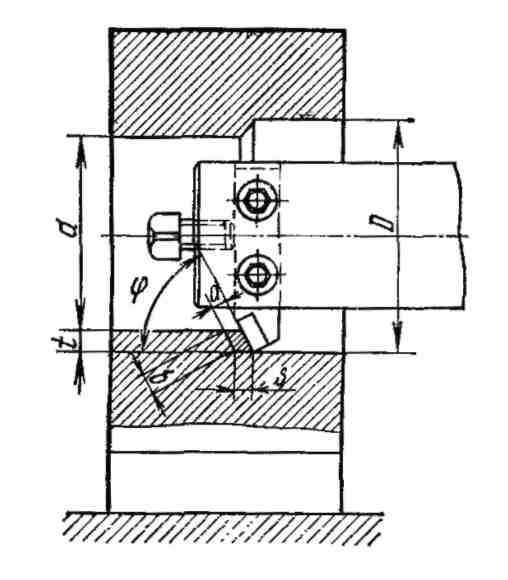

Рис.11.18. Растачивание отверстия

Существуют два основных вида растачивания:

– растачивание на станках токарной группы (при вращении заготовки);

– растачивание на расточных станках (при вращении инструмента).

Рис.11.19. Схемы растачивания на токарных станках а – резцом, закрепленным в суппорте; б – резцом в консольной оправке

Рис.11.20. Схемы растачивания на расточных станках

а – консольными оправками; б – борштангами с одной опорой; в – борштангами с двумя

опорами

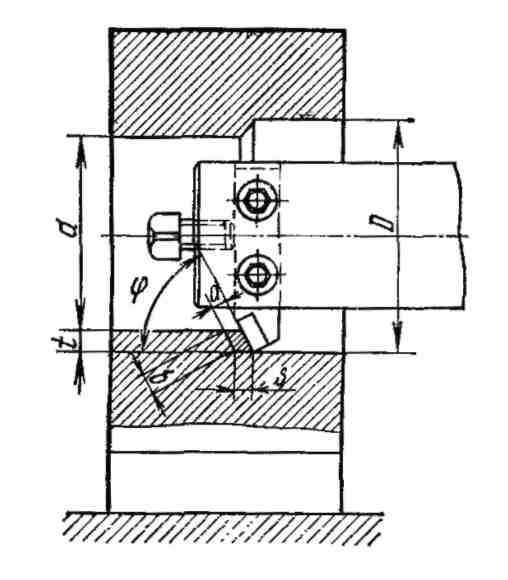

Растачивание производится специальными расточными резцами или расточными блоками и головками. Наименьший диаметр растачиваемого отверстия равен при обработке резцами 30 - 65 мм. Инструмент крепится в патронах, оправках или борштангах. Используются также расточные блоки и головки различных конструкций.

а б

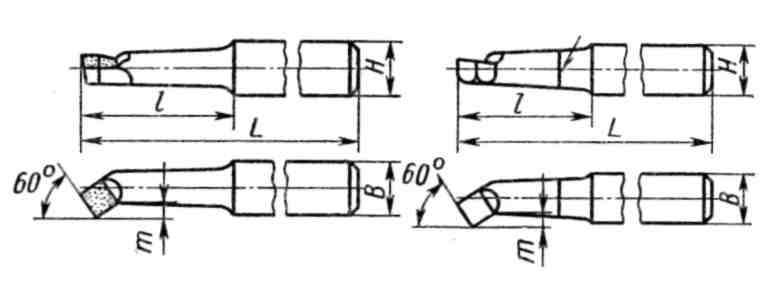

Рис.11.21. Резцы расточные для обработки сквозных отверстий

а – с пластинками из твердого сплава; б – с пластинками из быстрорежущей стали

а б

Рис.11.22. Резцы расточные для установки в расточную головку или борштангу

а – с пластинками из твердого сплава; б – с пластинками из быстрорежущей стали

1 – винт; 2 – ползун; 3 – корпус Рис.11.23. Расточной патрон для отверстий небольшого диаметра

1 – ползун; 2 – корпус; 3 и 5 – резцы; 4 – державка Рис.11.24. Расточной патрон для обработки отверстий диаметром до 200 мм

Рис. 11. 25. Борштанга для растачивания отверстий

1 – верхняя часть; 2 – нижняя часть; 3 – регулировочный винт; 4 – полукольца; 5 – резцы; 6 бирка; 7 – пружина; 8 – подвижная шпонка; 9 – втулка; 10 – ось; 11 – установочная пробка

Рис. 11.26. Расточной блок

На расточных станках чаще всего обрабатывают корпусные детали с точными отверстиями.

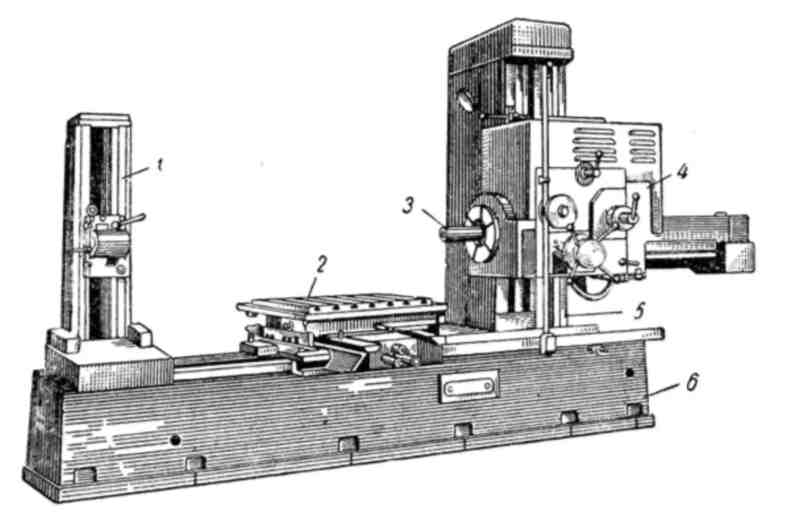

Расточные станки подразделяются на горизонтально-расточные, коорди-натно-расточные, алмазно-расточные и специальные.

1 – задняя стойка; 2 – стол; 3 – шпиндель; 4 – шпиндельная бабка; 5 – передняя стойка; 6 –

станина Рис.11.27. Горизонтально-расточной станок

Растачивание цилиндрических отверстий резцом в отличие от сверления и зенкерования позволяет получить лучшую прямолинейность оси отверстия и более высокую точность размеров.

Однако по шероховатости обработки и производительности растачивание уступает развертыванию. Поэтому в общем виде последовательность обработки отверстий такова: сверление, рассверливание, зенкерование. растачивание, развертывание. В зависимости от конкретных условий обработки из этой последовательности могут быть выбраны различные сочетания методов обработки.

Протягивание

Протягивание занимает значительное место в металлообработке. Оно успешно заменяет некоторые виды обработки, такие как растачивание, зенкеро-вание, развертывание, фрезерование, строгание и долбление. К преимуществам протягивания относятся:

– высокая производительность за счет совмещения черновой и чистовой обработки;

– высокая точность обработки и качество поверхности;

– высокая стойкость инструмента;

– простота наладки станков.

Рис.11.28. Схема работы протяжного инструмента а – протяжка; б – прошивка

Протягивание осуществляется многолезвийным инструментом – протяжкой, которая протягивается через обрабатываемое отверстие. Прошиванием называют аналогичную обработку более коротким инструментом – прошивкой. Протяжку протягивают через обрабатываемое отверстие, а прошивку– проталкивают. Протяжки испытывают напряжения растяжения, а прошивка – напряжение сжатия, поэтому их делают короче протяжек.

Протягивание применяется для обработки внутренних и наружных поверхностей. Внутреннее протягивание применяется для обработки различных отверстий: круглых (цилиндрических), квадратных, фасонных, с различными пазами. Протягивать можно отверстия Ø5..400 мм длиной до 10 м, однако чаще всего протягиванием получают отверстия Ø10…75 мм длиной до 2,5 - 3 диаметров отверстия.

Протягивание осуществляют протяжками при различных относительных перемещениях инструмента и заготовки и различных главных рабочих движениях, которые могут быть вращательными и возвратно-поступательными.

Протягивание протяжками через неподвижную деталь (рисунок 11.29 а) производят на горизонтально-протяжных станках. Стоимость горизонтально-протяжного станка ниже, чем вертикально-протяжного, но занимаемая им площадь цеха больше. На рисунке 11.29 б протягивание осуществляется сверху вниз через неподвижную деталь на вертикально-протяжном станке. Вращательное движение детали применяют при использования винтовых протяжек (рисунок 11.29 в), в этом случае возможно и вращательное движение протяжки. Винтовыми протяжками применяют для обработки глубоких отверстий. Проталкивание прошивки через неподвижную деталь (рисунок 11.29 г) осуществляют на прессах или прошивных станках.

1 – деталь; 2 – протяжка; 3 – слои срезаемого металла; Vp – рабочий ход Рис.11.29. Виды протягивания

Протягивание может осуществляться несколькими способами (схемами резания):

– профильная схема, при которой срезание припуска производится зубьями, имеющими поперечный профиль, подобный профилю обрабатываемого отверстия. Профильную схему резания применяют чаще всего для протягивания круглых отверстий и плоскостей;

– генераторная схема резания, которая заключается в том, что срезание припуска производится зубьями, имеющими переменный профиль, постепенно переходящий к заданному профилю. Эту схему применяют при протягивании наружных и фасонных поверхностей;

– групповая (прогрессивная) схема резания, при которой металл срезается не кольцевыми слоями по всему контуру, а разделяется на части так, что каждый зуб срезает металл только с части профиля, следующий за ним зуб снимает металл с другой части профиля и т. д., пока не будет снят металл со всего профиля. Зубья одинакового диаметра, срезающие каждый свой участок профиля, образуют секцию. Число зубьев в секции от 2 до 5.

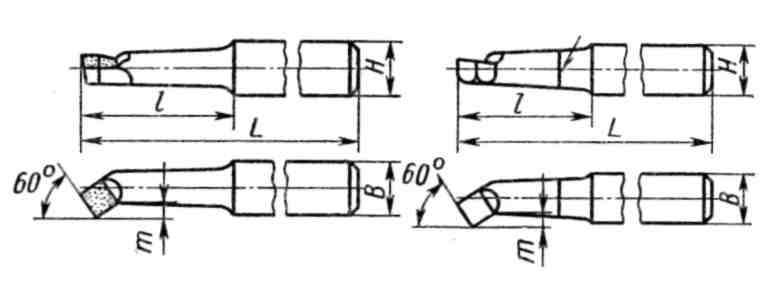

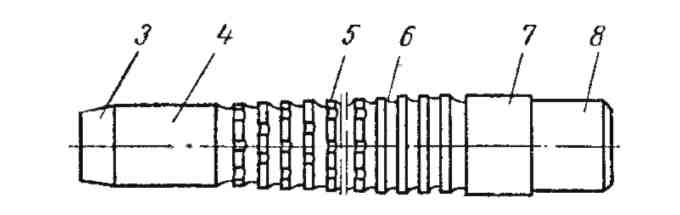

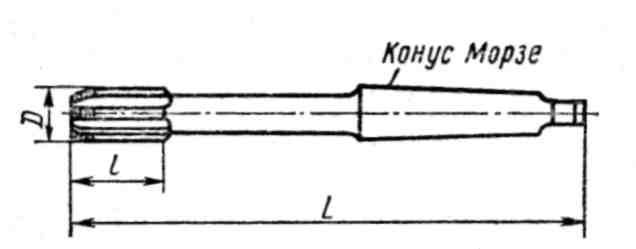

Инструмент для протягивания - протяжка, имеет замковую, направляющую, режущую и калибрующую часть (рисунок 11.30 а). Замковая часть (хвостовик и шейка) служат для закрепления протяжки в зажимном приспособлении станка. Передняя направляющая часть служит для установки обрабатываемой детали на протяжку перед протягиванием. Задняя направляющая часть препятствует перекосу детали и повреждению обработанной поверхности в момент выхода последних зубьев протяжки из отверстия. Режущая часть протяжки служит для срезания припуска. Зубья могут быть обдирочными, переходными и чистовыми. Количество зубьев зависит от величины припуска, принятой подачи на зуб и схемы резания. Калибрующая часть состоит из небольшого

числа одинаковых зубьев, по форме и размерам совпадающих с готовым отверстием. Калибрующие зубья обеспечивают зачистку поверхности после режущих зубьев.

а

б

1 – хвостовик, 2 – шейка; 3 – переходный конус; 4 – передняя направляющая часть; 5 – режущая часть; 6 – калибрующая часть; 7 – задняя направляющая часть; 8 – опорная цапфа

Рис. 11.30. Основные части протяжки и прошивки а – круглая протяжка; б – круглая прошивка

Круглые протяжки обычной конструкции имеют профильную схему резания. Каждый зуб срезает металл по всей окружности на глубину подачи на зуб. Последующий зуб имеет одинаковую форму с предыдущим, но больший диаметр.

а б в

Рис. 11.31. Прогрессивная протяжка а – нечетные черновые зубья; б – четные черновые зубья; в – чистовые зубья

Протяжки с групповой (прогрессивной) схемой резания отличаются тем, что четные и нечетные зубья имеют разную форму. Нечетные зубья имеют выкружки, а четные зубья – круглую форму. Такие протяжки более производительны и обеспечивают высокую чистоту поверхности.

Протягивание осуществляют на горизонтально-протяжных и вертикально-протяжных станках.

Рис.11.32. Горизонтально-протяжной станок

На рисунке 11.32 приведен общий вид горизонтально-протяжного станка. На станине 4 установлены основные узлы станка. Электродвигатель 1 и гидропривод 3 приводят в движение шток 2. Наружный конец штока установлен на дополнительной опоре, перемещающейся вместе с ползуном 5. Конец штока снабжен зажимным приспособлением 6 для крепления протяжки 8, другой конец которой поддерживается подвижным люнетом 9. Обрабатываемая заготовка 7 при протягивании упирается в торец станины.