Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Топ:

Техника безопасности при работе на пароконвектомате: К обслуживанию пароконвектомата допускаются лица, прошедшие технический минимум по эксплуатации оборудования...

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов...

Выпускная квалификационная работа: Основная часть ВКР, как правило, состоит из двух-трех глав, каждая из которых, в свою очередь...

Интересное:

Берегоукрепление оползневых склонов: На прибрежных склонах основной причиной развития оползневых процессов является подмыв водами рек естественных склонов...

Принципы управления денежными потоками: одним из методов контроля за состоянием денежной наличности является...

Подходы к решению темы фильма: Существует три основных типа исторического фильма, имеющих между собой много общего...

Дисциплины:

|

из

5.00

|

Заказать работу |

Содержание книги

Поиск на нашем сайте

|

|

|

|

Для повышения обрабатываемости резанием и стабилизации размеров литые заготовки подвергают термообработке. Характер термообработки зависит от вида литейного сплава, способа литья, размеров отливки и других факторов.

Термическая обработка чугуна применяется для изменения структуры металлической основы чугуна (матрицы), степени графитизации, снижения остаточных напряжений, стабилизации размеров. При этом форма графита в чугуне не изменяется.

Графитизирующий отжиг используют для разложения карбидов (устранения отбела) в отливках из всех видов чугуна и снижения твердости поверхностного слоя. Он производится при температуре 850...980°С. Продолжительность отжига зависит от размеров отливки, толщины стенок, химического состава чугуна и обычно принимается из расчета I ч на каждые 25 мм толщины стенки отливки.

Для снижения твердости по всему сечению отливки и получения ферритной структуры матрицы производят вторую стадию отжига при температуре 700...720°С. Переход с температуры 850...980 °С до 720 °С желательно проводить медленно. Это позволяет получить больше феррита и придает большую пластичность отливке. Окончательное охлаждение отливок в интервале температур 500...300°С стремятся производить быстро во избежание отпускной хрупкости.

Нормализация чугуна производится при температуре 850... 950 °С с целью получения отливок повышенной прочности и износостойкости, т. е. получения отливок со структурой перлита. Одновременно происходит измельчение перлита и частичное снятие остаточных напряжений. После полного прогрева отливки выдерживаются в печи еще 30... 120 мин с целью выравнивания структур по всему объему. Охлаждение производится на воздухе. Используя нормализацию, можно повысить марку чугуна примерно на два класса.

Отпуск как самостоятельный вид термообработки применяют только для снятия остаточных напряжений отливок из серого чугуна. При этом их нагревают до температуры 500...550°С, выдерживают 2...8 ч и охлаждают вместе с печью.

Стальные отливкиобычно имеют крупнозернистую неоднородную структуру и низкую пластичность. В зависимости от химического состава стальное литье отжигают при температуре 850... 900 °С с выдержкой в течение 2...4 ч и охлаждают с печью. В этом случае получают наибольшую пластичность и минимальный уровень внутренних напряжений.

При нормализации отливки нагревают до той же температуры, выдерживают 4...5 ч, а затем охлаждают на воздухе. Это приводит к выравниванию и измельчению структуры.

Для средне- и высокоуглеродистых сталей нормализация дает более высокую твердость и меньшую пластичность, чем отжиг. Для низкоуглеродистых сталей нормализация как более дешевый вид термообработки может полностью заменить отжиг.

Термическая обработка отливок из цветных металловприменяется редко, в основном не для улучшения обрабатываемости резанием, а для улучшения механических свойств заготовки. Вид термической обработки указывается в технических условиях на отливку. Для снятия остаточных напряжений, возникающих в крупных отливках с неравномерным сечением стенок, применяют отпуск. Режим отпуска зависит от вида сплава, толщины стенок и конфигурации отливок.

Дефекты отливок, способы их предупреждения и исправления

Основными видами литейных дефектов являются искажения формы и размеров, разрывы сплошности металла, различные раковины и поверхностные дефекты. Искажения формы и размеров проявляются в виде коробления, недоливов, перекосов.

Коробление возникает в отливке в результате значительных остаточных напряжений при охлаждении из-за неравномерности охлаждения, торможения усадки. Недолив возникает при неправильной конструкции литниковой системы, недостаточной жидко-текучести сплава или утечке металла в разъем формы. Перекос может быть вызван неточной сборкой стержней или формы, плохим центрированием половинок стержневого ящика, случайным сдвигом полуформ, вызванным внешним воздействием.

Для предотвращения искажений формы отливок следует проработать более рациональную конструкцию отливки и технологию литья, увеличить податливость формы, повысить технологическую дисциплину и т. д.

Разрывы сплошности металла проявляются в виде горячих и холодных трещин, спаев.

Горячие и холодные трещины вызываются в основном недостатками конструкции отливки: наличием «термических узлов», завышенной температурой заливки, недостаточной податливостью формы и стержней, недостаточной пластичностью металла в интервале температур образования трещин. Спай - сквозная либо поверхностная с закругленными краями щель - получается из-за недостаточной скорости заливки формы, пониженной жидкотекучести, недостаточной эффективности вентиляции формы.

Для предупреждения возникновения горячих трещин в отливках необходимо создавать условия, способствующие формированию мелкозернистой структуры; обеспечивать одновременное охлаждение тонких и толстых частей отливок; увеличивать податливость литейных форм; по возможности снижать температуру заливки сплава. Для предупреждения образования в отливках холодных трещин необходимо обеспечивать равномерное охлаждение отливок во всех сечениях путем использования холодильников; применять сплавы для отливок с высокой пластичностью; проводить отжиг литейных отливок и т. п.

Усадочные раковины и рыхлоты возникают из-за нетехнологичности конструкции отливки, неправильной конструкции литниковой системы, недостаточной эффективности холодильников. Образование газовых раковин связано с повышенной газотворностью и низкой газопроницаемостью формы и стержней, пониженной температурой заливки, с механическим захватом газов в элементах литниковой системы во время заливки.

Шлаковые раковины образуются при пониженной вязкости шлака, недостаточной эффективности литниковой системы, неправильной или небрежной заливке. Для уменьшения газовых раковин и пористости в отливках плавку следует вести под слоем флюса, в среде защитных газов с использованием хорошо просушенных шихтовых материалов. Кроме того, перед заливкой расплавленный металл необходимо подвергать дегазации вакуумированием, продувкой инертными газами и другими способами, а также увеличивать газопроницаемость литейных форм и стержней, снижать влажность формовочной смеси, подсушивать формы и т. д.

Пригар - поверхностный дефект возникающий из-за слишком высокой температуры заливки, излишней длительности заливки, слабого уплотнения или низкого качества формовочной смеси.

Обнаруженные дефекты могут быть исправимыми и неисправимыми. Обычно возможность и способ исправления дефектов оговариваются в технических условиях.

Так, коробление стальных отливок может быть исправлено правкой. Наружные дефекты заваривают дуговой или газовой сваркой. При недоливе крупных отливок иногда допускается исправление дефекта заливкой жидкого металла. Раковины и пористость устраняют пропиткой или заделывают различными замазками, шпатлевкой или клеями. Неисправимый брак требует пересмотра конструкции отливки или технологии ее получения.

Контрольные вопросы

1. Что определяет универсальность использования песчано-глинистых форм при литье?

2. От чего зависит выбор материала модельных комплектов?

3. Какие факторы учитывают при назначении поверхности разъема литейной формы?

4. В каких случаях целесообразно разместить всю отливку в одной (нижней) части формы?

5. В какой части отливки наблюдается более высокое качество металла, а в какой - менее высокое?

6. Каковы основные требования технологичности отливок?

7. Объясните назначение и расскажите виды термической обработки отливок из чугуна, стали, цветных сплавов.

8. Перечислите дефекты отливок и причины их возникновения.

9. Как осуществляется контроль качества на различных стадиях производства литых заготовок?

Лекция 4 СПЕЦИАЛЬНЫЕ МЕТОДЫ ЛИТЬЯ

Литье в металлический формы

Литье в металлические формы (кокиль) является одним из прогрессивных способов получения отливок из чугуна, стали и цветных сплавов массой от нескольких граммов до десятков тонн.

Сущность процесса заключается в многократном применении металлической формы, имеющей гораздо более высокую стойкость, чем обычная песчано-глинистая, поэтому их иногда называют постоянными. Полости в отливке выполняют при помощи металлических или песчаных стержней, которые извлекают из отливки после ее затвердевания и охлаждения до заданной температуры. Чаще всего металлические формы изготавливают из серого чугуна, реже из различных марок стали. В последнее время для изготовления металлических форм стали применять сплавы алюминия с анодированными рабочими поверхностями (при анодировании создается прочная и огнеупорная пленка оксидов алюминия).

Характерным свойством металлических форм является высокая теплопроводность. Вследствие этого процесс кристаллизации сплавов, залитых в металлические формы, и их дальнейшее охлаждение протекают с большой скоростью. Это приводит к образованию мелкозернистой структуры, что сказывается на повышении механических свойств металла отливок. Исключением является серый чугун, так как большая скорость охлаждения серого чугуна в металлической форме вызывает образование так называемого отбела, когда в поверхностных слоях отливки, а иногда даже во всем ее объеме возникает структура с высокой твердостью и хрупкостью. Поэтому приходится проводить тщательный подбор химического состава чугуна в зависимости от толщины сечений отливки, осуществлять покрытие рабочих поверхностей металлических форм огнеупорными, теплоизоляционными составами или красками и нагревание их перед работой до 300 °С.

Большим и основным недостатком металлических форм является отсутствие податливости. Это часто приводит к необходимости применения песчаных стержней, формирующих внутренние полости и отверстия, а также участки внешней поверхности отливки между выступающими элементами. В таких случаях форма становится комбинированной или полуметаллической.

Металлические формы в зависимости от величины, массы, материала и формы отливаемой заготовки изготавливают литьем или механической обработкой. Литые металлические формы могут иметь обработанные и необработанные рабочие поверхности. Формы с необработанными рабочими поверхностями, отлитые из чугуна и стали, имеют более высокую стойкость.

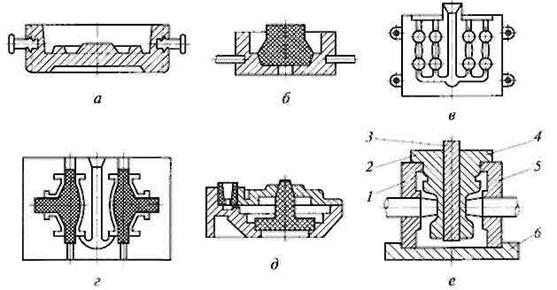

Конструкция металлических форм зависит от конфигурации и массы отливок, вида сплава и способа его заливки в форму, масштабов производства и других факторов. Они могут быть одногнездными и многогнездными, неразъемными (вытряхными) и разъемными (с вертикальной или горизонтальной плоскостью разъема), с одним или несколькими разъемами, с металлическими или песчаными стержнями. Число рабочих полостей в металлической литейной форме зависит от массы и размера литых деталей. Многогнездные металлические формы применяют только для получения небольших деталей. Неразъемные формы обычно отличают простота конструкции, легкость изготовления и обслуживания. Их применяют для получения деталей простой конфигурации, легко извлекаемых из металлической формы. К подобным деталям относятся грузы, вкладыши, крышки, колосники и др. На рис. 4.1, а представлена одногнездная неразъемная металлическая форма, а на рис. 4.1, 6 - полуметаллическая форма, в которой предусмотрено применение песчаного стержня.

Для небольших отливок простой конфигурации применяют также разъемные металлические формы. На рис. 4.1, в показана многогнездная металлическая форма с вертикальной плоскостью разъема. На рис. 4.1, г показана полуметаллическая форма с вертикальным разъемом для получения более сложных деталей - тройников из латуни. Часто применяют металлические формы с горизонтальной плоскостью разъема (рис. 4.1, д).

Рисунок 4.1. Конструкции металлических форм:

а - одногнездная неразъемная форма; 6 - полуметаллическая форма с песчаным стержнем; в - многогнездная форма с вертикальной плоскостью разъема; г - полуметаллическая форма; д - форма с горизонтальной плоскостью разъема; е - форма с двумя разъемами и металлическими стержнями; 1, 5 - вертикальные половины формы; 2, 3, 4 - отдельные части стержня, формирующие внутреннюю полость; 6 - поддон

Для отливок сложной формы приходится применять несколько разъемов. Пример такой металлической формы с двумя разъемами и металлическими стержнями для получения отливки поршня из алюминиевого сплава показан на рис. 4.1, е. Форма состоит из двух частей (1 и 5) с вертикальной плоскостью разъема, которые устанавливаются на поддон 6 с образованием горизонтальной плоскости разъема. Центральный стержень, выполняющий внутреннюю полость поршня, имеет сложную разъемную конструкцию, состоящую из трех отдельных частей 2, 3 и 4. После заливки формы сплавом и его затвердевания неподатливые металлические стержни необходимо своевременно удалять из отливки, чтобы предотвратить образование трещин в отливках из-за развития больших усадочных напряжений.

По сравнению с литьем в песчано-глинистые формы литье в металлические формы обладает рядом технических и технологических преимуществ:

• многократное использование форм;

• повышение точности размеров отливок, уменьшение шероховатости поверхности, что позволяет снизить припуск на механическую обработку в два-три раза, а иногда и полностью ее устранить; увеличение выхода годного до 75-95 %;

• повышение плотности отливок, улучшение структуры отливок и повышение их механических свойств на 15-30 %;

• сокращение, а в некоторых случаях полное исключение формовочных материалов и стержневых смесей;

• исключение трудоемких операций формовки, сборки и выбивки форм;

• наличие возможности комплексной механизации и автоматизации технологического процесса, что приводит к росту производительности труда и снижению трудоемкости почти в три раза;

• увеличение съема с 1 кв. м производственной площади и снижение себестоимости отливок.

Вместе с тем изготовление отливок в металлические формы имеет и свои сложности:

• трудность получения отливок с поднутрениями, для выполнения которых необходимо применять стержни и вставки;

• снижение жидкотекучести сплавов, усложняющее получение тонкостенных, большой протяженности отливок;

• неподатливая, газонепроницаемая форма вызывает появление в отливках литейных дефектов (коробления, трещин, газовой пористости);

• высокая стоимость литейных форм, сложность и длительность их изготовления.

Металлические формы с металлическими стержнями применяют преимущественно для получения небольших по размерам деталей из алюминиевых, магниевых и цинковых сплавов и значительно реже - при отливке деталей из чугуна и сплавов на основе меди. Детали значительных размеров и сложной конфигурации, как правило, отливают в полуметаллических формах.

Процесс получения отливок в металлических формах легко поддается механизации. Сборку металлических форм перед заливкой металлом и разборку для извлечения отливок осуществляют как с помощью отдельных механизмов, так и с помощью разнообразных машин (однопозиционных и многопозиционных). В зависимости от массы металла, заливаемого в форму, производительность существующих машин колеблется в пределах 4-200 отливок в час.

|

|

|

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим...

Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций...

Адаптации растений и животных к жизни в горах: Большое значение для жизни организмов в горах имеют степень расчленения, крутизна и экспозиционные различия склонов...

© cyberpedia.su 2017-2025 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!