Механические свойства литого металла всегда хуже, чем деформированного, из-за более крупного размера зерна, неоднородности структуры, возможной пористости и других литейных деффектов

В связи с особенностями кристаллизации механические характеристики неоднородны по сечению отливки. Металл у поверхности обладает большей твердостью и прочностью, чем в осевой зоне поперечного сечения.

Прочность литой заготовки зависит от температуры заливки, толщины стенки, способа изготовления и характера охлаждения отливки в форме. Существует оптимальная температура заливки, обеспечивающая наиболее высокую прочность благодаря достижению благоприятных данных в условиях жидкотекучести и скорости охлаждения. С увеличением толщины стенки из-за замедления скорости охлаждения предел прочности литого металла. уменьшается, а общая прочность заготовки повышается непропорционально увеличению толщины ее стенок. Подобным же образом, изменяя скорость охлаждения, оказывает влияние на прочность заготовки и способ ее изготовления

Элементы литейной формы

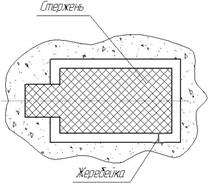

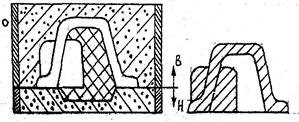

Для получения отливок, помимо сплава в жидком состоянии, необходимы еще литейные формы. На рис. 3.1 изображена литейная форма в разрезе для получения отливки. Эта форма состоит из трех отдельных частей: нижней, верхней и стержня.

Стержень служит для получения в отливке отверстия. Части литейной формы обычно изготовляются отдельно, а затем собираются. Внутри собранной литейной формы создается полость, которая соответствует конфигураций отливки. Полость литейной формы заполняется жидким сплавом через систему каналов, которую называют литниковой системой.

Литейнные формы подразделяют по количеству заливок на разовые и многократные, по материалу — на песчаные, песчано-цементные, гипсовые, металлические, из высокоогнеупорных материалов и др.

Рисунок 3.1 – Литейная форма (1- верхняя часть формы; 2 – стержень; 3- питатель; 4 – шлакоулавливатель; 5 – чаша питателя; 6 – выпор; 7,9 – опока; 8 – нижняя часть формы)

Металлические формы из чугуна и стали являются многократными постоянными, поскольку выдерживают сотни и тысячи заливок. Песчаные, оболочковые формы со смоляным связующим и формы, изготовленные по выплавляемым моделям, являются разовыми. Разовые литейные формы получают с помощью специальных приспособлений — моделей. Процесс изготовления литейных форм из формовочных смесей называют формовкой.

Литейная форма должна обладать прочностью (выдерживать силовые нагрузки), газопроницаемостью (пропускать газы, образующиеся в литейной форме), податливостью (уменьшаться в объеме при усадке отливки), огнеупорностью (не оплавляться под действием тепла жидкого металла) и др.

Комплект приспособлений, используемых для изготовления отливок, называют литейной оснасткой. Часть оснастки включающая все приспособления, необходимые для образования рабочей полости литейной формы при ее формовке, называется модельным комплектом. В комплект входят модели отливки и элементов литниковой системы, модельные и сушильные плиты, стержневые ящики, формующие, контрольные и сборочные шаблоны для конкретной отливки.

Модельный комплект должен удовлетворять следующим основным требованиям:

1) Обеспечивать получение отливки определенной геометрической формы и размеров;

2) Обладать высокой прочностью и долговечностью, т.е. обеспечивать изготовление необходимого числа форм и стержней;

3) Быть технологичным в изготовлении;

4) Обладать минимальной массой и быть удобным в эксплуатации;

5) Иметь минимальную стоимость с учетом стоимости ремонта;

6) Сохранять точность размеров и прочность в течение определенного времени эксплуатации.

Существует также понятие «формовочный комплект», под которым подразумевается полный комплект оснастки, используемый для получения разовой формы. В него дополнительно входят наряду с приспособлениями модельного комплекта необходимые при формовке опоки, наполнительные рамки, штыри, скобы и др.

Модель это часть модельного комплекта, предназначенная для образования отпечатка в литейной форме, соответствующего наружной конфигурации и размерам отливки. При этом размеры модели увеличивают по сравнению с соответствующими размерами отливки с учетом линейной усадки сплава (0,8—2%) и припусков на механическую обработку. Модели изготавливают из древесины, металлических и специальных модельных сплавов, а также из пластмасс. Различают модели разовые и многократные. Деревянные модели отличаются простотой изготовления, относительно малой массой и невысокой стоимостью. Однако они недолговечны.

По сравнению с деталью модель имеет выступающие части (так называемые стержневые знаки), посредством которых стержень, оформляющий внутреннюю полость, крепится в форме

Модельная плита обеспечивает формирование поверхности разъема литейной формы и несет на себе различные части модели, включая литниковую систему. При машинной формовке часто используют металлические модельные плиты в сочетании с быстросменной модельной оснасткой, которые вместе образуют молельные комплекты. Молельные плиты подразделяют на односторонние (часть модели с одной стороны) и двусторонние (части модели располагаются с двух сторон шипы). Односторонние плиты используются при раздельной формовке полуформ. Стержневые ящики (неразъемные — вытряхные — и разъемные) предназначены для изготовления стержней.

При их изготовлении, в основном, используют те же материалы, что и при производстве моделей. Для удержания формовочной смеси при изготовлению литейной формы, а также при транспортировке последней и ее заполнения жидким металлом используют опоки, представляющие собой сварные, литые или сборные жесткие металлические рамы различной конфигурации.

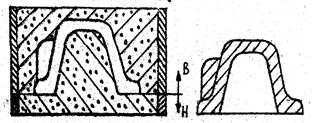

Литниковая система служит для плавного подвода жидкого сплава в полость литейной формы и питания отливок в процессе кристаллизации. Место подвода сплава к отливке во многом определяет ее плотность, внешний вид и образование различных литейных пороков. Выбор литниковой системы, обеспечивающей получение отливок хорошего качества, является наиболее сложной частью литейной технологии. Поэтому формовщик, мастер и технолог при выборе литниковой системы должны учитывать особенности литейной технологии.

Рисунок 3.2 – Литниковая система (1-литниковая чаша, 2- стояк, 3- питатели, 4- шлакоуловитель, 5- прибыль, 6- выпор, 7- отливка.)

Правильно построенная литниковая система должна удовлетворять следующим требованиям: 1) обеспечивать хорошее заполнение формы металлом и питание отливки в процессе ее затвердевания; 2) способствовать получению отливки с точными размерами, без поверхностных дефектов (засоров, ужимин, шлаковых включений и др.); 3) способствовать направленному затвердеванию отливки; 4) расход металла на литниковую систему должен быть минимальным.

Литниковая воронка для мелких отливок и литниковая чаша-резервуар для крупных отливок предназначены для приема струи металла, вытекающего из ковша, и задержания шлака, попадающего вместе с металлом в чашу. При полной до краев чаше в стояк поступает чистый металл, а легкий шлак находится наверху. Кроме того, обеспечивается непрерывная подача металла в форму при одном и том же напоре. Для задержания шлака отверстия стояков иногда закрывают чугунными пробками, тонкими жестяными пластинками. Пробки открывают после того, как вся чаша заполнится металлом, пластинки же расплавляются горячим металлом. Форму необходимо заполнять металлом по возможности быстро, при этом металл должен иметь достаточную температуру.

Во время заливки металла литниковая чаша обязательно должна быть полной. При недостаточно большой глубине металла в чаше образуется воронка, через которую воздух и шлак, плавающий на поверхности металла, могут попасть в стояк и затем в отливку. Для мелких отливок, особенно в условиях массового производства, шлак в чаше задерживают фильтровальными сетками, которые изготовляют из стержневой смеси.

Стояк - вертикальный канал, передающий металл их воронки к другим элементам литниковой системы. Его выполняют несколько суживающимся книзу для удобства формовки и обеспечения гидравлического напора в литниковой системе. Конусность стояка 2-4%. При изготовлении крупных отливок стояк и другие элементы литниковой системы часто выполняют из стандартных шамотных трубок-кирпичей.

Шлакоуловитель служит для задержания шлака и передачи из стояка металла, свободного от шлака, к питателям; располагается в горизонтальной плоскости. Обычно шлакоуловитель выполняют в верхней полуформе, а питатели - в нижней. Поперечное сечение шлакоуловителей делают трапецеидальным. В процессе заполнения формы металлом для лучшего задержания шлака шлакоуловитель должен быль обязательно заполнен металлом. Это обеспечивается соответствующим соотношением сечений стояка, шлакоуловителя и питателя. Если расход металла через стояк больше расхода через питатели, то шлакоуловитель заполняется металлом и шлак, всплывая, задерживается в нем. Если расход через стояк меньше расхода через питатели, то шлакоуловитель будет незаполненным и шлак попадает в отливку. Таким образом, для задержания шлака сечение стояка должно быть больше сечения шлакоуловителя, а сечение шлакоуловителя больше суммарного сечения питателей. Такую литниковую систему называют запертой.

Питатели (литники) - это каналы для подачи жидкого металла непосредственно в полость формы. Сечение питателей должно быть такой конфигурации, чтобы металл плавно поступал в полость формы, мало охлаждался на пути от шлакоуловителя к отливке, а после затвердевания ее питатели легко отламывались от отливки. Практикой установлено, что наилучшая конфигурация поперечного сечения питателей - трапеция с переходом в широкий прямоугольник в месте сопряжения с отливкой. Для лучшего отделения питателей от отливок, в случае если толщина ее тела меньше полуторной высоты питателя в месте его подвода к отливке, на питателях на расстоянии 2-2,5 мм от отливки делают пережим.

Выпоры служат для вывода газов из полости формы и для питания отливки. Они же уменьшают динамическое давление металла на форму и сигнализируют о конце заливки. В зависимости от величины формы ставят один или несколько выпоров. Сечение выпора в основании обычно составляет 1/2 -1/4 сечения стенки отливки. Выше основания сечение выпора увеличивается.

К числу элементов литниковой системы, обеспечивающих питание отливки жидким металлом в процессе ее затвердевания, относятся питающие выпоры и прибыли.

Прибыли и питающие выпоры применяют для отливок из белого низкоуглеродистого, высокопрочного чугуна, а также для толстостенных отливок из серого чугуна. Они служат для питания утолщенных мест отливки, застывающих последними. Прибыли располагают так, чтобы металл в них застывал последним. Толщина прибыли должна быть больше толщины того места отливки, над которым ее ставят. Прибыли больших размеров экономически невыгодны, так как увеличиваются расход металла на прибыли и себестоимость обливок.

При конструировании прибылей необходимо руководствоваться следующими правилами:

Прибыль должна затвердевать позже питаемого узла отливки.

Размеры прибыли должны быть достаточными, чтобы компенсировать усадку отливок.

Высота прибыли должна быть такой, чтобы вся усадочная раковина разместилась выше шейки прибыли - места соединения с отливкой. Шейка должна быть возможно короткой и так же, как прибыль застывать после отливки. Если отливка имеет несколько утолщенных мест, разделенных тонкими стенками, то у каждого утолщения необходимо ставить отдельную прибыль.

Конструктивное оформление элементов отливки

При проектировании детали необходимо назначать наименьшую толщину стенки, обеспечивающую требуемую расчетную прочность, т.к. с увеличением толщины увеличивается время остывания заготовки, а следовательно, и ухудшение механических свойств.

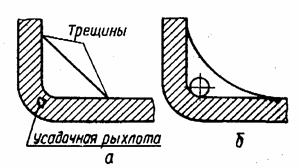

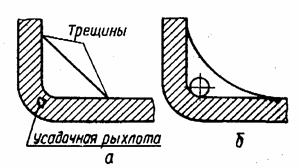

При организации направленной кристаллизации снизу вверх получают плотную отливку без усадочных раковин и пористости. Это достигается в основном за счет установки прибылей. Однако они приводят к усложнению формовки и увеличению расхода металла. Одновременно повышается опасность возникновения трещин. Усадочные раковины и рыхлоты образуются в отливке из-за некомпенсированной усадки в процессе кристаллизации. Она может возникнуть при неправильном распределении массы металла по сечению отливки. Для того чтобы избежать дефектов усадки производят проверку конструкции стенки методом «вписанных окружностей» (рис. 3.3). Суть его заключается в том, что по мере приближения фронта кристаллизации к прибыли диаметр окружности, вписанной в сечение отливки, должен увеличиваться. Иными словами, любая вписанная окружность должна беспрепятственно «выкатываться» в направлении прибыли.

|

|

| Рисунок 3.3 - Схема направленного затвердевания металла: а,— нетехнологично; б — технологично; 1, 2 — усадочные рыхлоты; 3 — прибыль

| Рисунок 3.4 - Лобовое сопряжение стенок

|

Иногда для обеспечения технологичности используют принцип одновременной кристаллизации, который заключается в том, что все стенки отливок - от нижней части до верхней - имеют одинаковую толщину и застывают практически одновременно. Этот принцип применяется в основном для мелких и средних отливок с тонкими стенками из сплавов с небольшой усадкой. Однако при этом не всегда обеспечивается высокая прочность и плотность отливки.

При лобовом сопряжении стенок различной толщины отношение толщин стенок не должно превышать 4:1. Если отношение толщин сопрягаемых стенок s/si<2, то.сопряжение выполняется с помощью радиусов закруглений (рис. 3.4). В зависимости от типа сплава радиус закругления

R= (0,3...0,4)(s-si).

Такое сопряжение выполняется и при s/si > 2, если деталь не испытывает ударных нагрузок. Если деталь подвержена ударам, переход выполняют в виде клина (рис. 3.4). При этом длина переходного участка

l>4(s-si),

для отливокиз чугуна, магниевых и алюминиевых сплавов и

l >5(s-si),

для отливок из стали и медных сплавов.

Минимальная толщина стенок назначается так, чтобы обеспечить необходимую расчетную прочность и удовлетворить требованиям технологии выбранного способа литья. Наименьшую толщину стенок определяют в зависимости от приведенного габарита заготовки:

N= (2l+b+h)/3,

где l, b, h — соответственно длина, ширина и высота заготовки, м.

Для отливок, получаемых литьем в песчаные формы, минимальную толщину стенок определяют по графикам (рис. 3.5). Если приведенный габарит N окажется больше 8, толщину стенок принимают для стальных и чугунных отливок соответственно не менее 40 и 30мм. При N не более 0,1 минимальную толщину стенок принимают: для алюминиевых сплавов - до 2 мм, для медных оловянных сплавов — 2,5, для безоловянных сплавов — 4 мм.

Рациональные соотношения размеров угловых и Т-образных (тавровых) сопряжении приведены в табл. 3.1 и 3.2.

Необходимо отметить, что угловое сопряжение при правильном конструировании имеет наименьшую склонность к образованию усадочной раковины. Тавровое же сопряжение наиболее опасно в этом отношении, особенно при наличии острых углов, большой разнице толщин сопрягаемых стенок и больших радиусах 'закруглений, так как все эти факторы создают большие скопления металла и неблагоприятные условия охлаждения и кристаллизации.

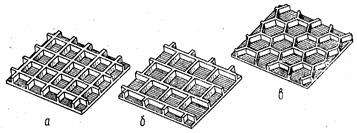

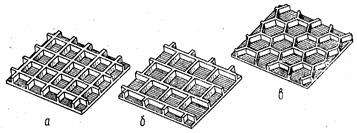

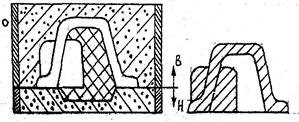

К-образные и крестообразные сопряжения стенок создают в местах пересечений большое скопление металла (рис. 3.6). Из-за замедления охлаждения в этих местах возникает опасность образования усадочных рыхлот. В этом случае скопление металла необходимо рассредоточить путем смещения стенок, местного утонения, уменьшения радиуса закругления и т. п.

В связи с тем, что у литых конструкций необходимо обеспечить минимальную толщину стенок, для повышения прочности и жесткости отливок следует применять оребрение нагруженных стенок. Однако это ведет к увеличению концентрации напряжений, а в местах пересечения ребер со стенками - к скоплению излишнего металла. Поэтому для обеспечения технологичности конструкции отливки необходимо обеспечить свободную деформацию ребер при усадке, для чего ребра должны располагаться перпендикулярно к плоскости разъема формы.

Рисунок 3.6 -К-образные и крестообразные сопряжения стенок:

а — нетехнологнчио; б — технологично; 1 — усадочная рыхлота; 2— разгрузочное отверстие

Толщина наружных ребер жесткости не должна превышать 0,8, а внутренних - 0,6 толщины сопряженной стенки. Высота ребер не должна превышать пятикратной толщины стенки.

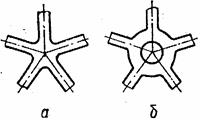

Для уменьшения скопления металла в местах пересечения ребер следует избегать их крестообразного пересечения. Более технологичным является шахматное и сотообразное расположение ребер(рис. 3.7). Последнее обеспечивает наиболее равномерное распределение остаточных напряжений как в процессе остывания отливки, так и во время эксплуатации. Однако такая отливка несколько сложнее и дороже в изготовлении.

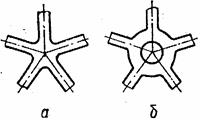

Во избежание усадочных рыхлот и раковин при пересечении ребер в одном узле необходимо рассредоточить металл за счет применения кольцевого ребра или цилиндрического углубления в центре пересечения (рис. 3.8).

Если ребро жесткости соединяет две перпендикулярные стенки, то для уменьшения скопления металла в месте стыка рекомендуется предусмотреть в ребре литое отверстие, а самому pe6py придать криволинейную форму (рис. 3. 9).

|

Таблица 3.1 – Формы Т-образного (таврового) сопряжения

|

Таблица 3.2 – Формы L-образного (углового) сопряжения

|

|

|

|

|

| Рисунок 3.7 -Размещение ребер:

а - крестообразное; б - шахматное; в - сотообразiюе

| Рисунок 3.8 - Пересечение нескольких ребер в одном узле: а - нетехнологнчно; б - технологично

|

|

|

| Рисунок 3.9 - Ребро жесткости на стыке двух стенок: а - нетехнологично; б — технологично

| Рисунок 3.10 - Конструкция окон в стенках: а - технологично; б - нетехнологично; 1 - окно; 2 - фланец; 3 - ушко

|

Для уменьшения усадочных напряжений в стенках литых деталей, особенно в стенках большой протяженности, необходимо предусматривать окна (или отверстия) круглой или овальной формы (рис. 3.10, а). Причем размеры окон должны быть максимально возможными.

Во избежание горячих и холодных трещин края литых необрабатываемых отверстий упрочняются отбортовкой.

Минимальный диаметр отверстий, выполняемых литьем, выбирают так, чтобы избежать сильного перегрева и пригара стержня к стенкам отверстия. Возможность спекания стержневой смеси и пригара определяется массой окружающего металла, поэтому минимальный размер литых отверстий зависит от толщины стенки (т. е. длины стержня) и может быть определен по формуле:

dmin = do+0,1s,

где do - исходный диаметр, мм; s - толщина стенки, мм.

Исходный диаметр do на практике выбирается в зависимости от материала отливки: для медных сплавов - 5 мм, для чугунов. и алюминиевых сплавов - 7, для сталей - 10 мм. Если указанный в чертеже размер отверстия меньше полученного расчетом dmin, отверстие литьем не изготавливают.

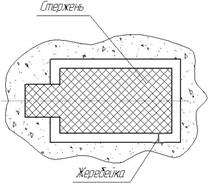

Конструкция отливки должна позволять изготовление литейной формы с минимальным числом разъемов. Конфигурация и расположение стержней в форме должны обеспечивать свободный выход газов из стержней. Число стержней в форме должно быть минимальным (рис. 4.13). Установка стержней в форме на жеребейках нежелательна, поскольку жеребейки не всегда хорошо свариваются с основным металлом.

Конструктивное оформление внутренних полостей и отверстий у литых деталей

Наличие внутренних полостей является характерной чертой корпусных деталей, имеющих коробчатую форму. Корпусные коробчатые детали закрытого типа имеют внутренние полости, которые обычно образуются на счет стержней, устанавливаемых в литейные формы. Корпусные коробчатые детям открытого типа имеет полости которые могут бить получены как за счет стержня, так и за счет отпечатка модели в форме.

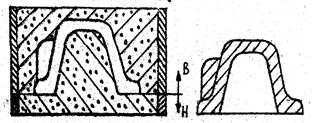

Применение большого количества стержней усложняет к удорожает технологический процесс изготовления литейной формы и отрицательно влияет на точность отливки. Поэтому при проектировании полых корпусных деталей необходимо стремиться к получению та с минимальным количеством стержней (рис. 3,11 а). При правильном конструировании заготовки отдельные открытые полости у литых деталей могут быть получены без применения стержней. В этом случае по модели получают отпечаток в виде «болвана», который как бы выступает внутрь полости литейной формы (рис. 3.11,б).

а)

а)

|  б)

б)

|

| Рисунок 3.11 – Варианты оформления внутренней открытой полости: а- стержнем; б – «болваном»

|

Однако иногда конструкция корпусных деталей не позволяет получить внутренние волости без применения стержней. В этих случаях необходимо учитывать ряд моментов:

а) внутренние волости литых деталей должны иметь достаточное количество окон или отверстий размера и расположения которых могут обеспечить правильное и устойчивое положение стержней в литейной форме а также удаление из них газов образующихся при заливке формы жидким металом. Точное положение и надежное крепление стержней в литейных формах обеспечивается за счет стержневых знаков. Для образования у стержней опорных знаковых частей деталь должна иметь окна, соединяющие внутренние полости отливок с наружным пространством. Окна необходимы также для последующего удаления стержней и их каркасов из внутренних полостей в процессе очистки отливок;

б) определяя положение отливки в форме и соответственно поверхность ее разъема, всегда нужно иметь в виду что. стержень должен устанавливаться в нижней части литейной формы и занимать устойчивое положение.

Надо отметить, что укрепление стержня дополнительными металлическими опорами - жеребейками (рис.3.12) заливаемыми в теле литой детали, крайне нежелательно. Жеребейки часто являются причиной возникновения в литых деталях спая и газовых раковин. Если без, жеребеек обойтись нельзя в местах их установки необходимо создавать местные утолщения для лучшей свариваемости жеребеек 6 металлом отливки.

Рисунок 3.12 – Жеребейка

Уступы и выточки делают литыми при ширине и глубине их соответственно больше 24 и 6 мм на мелком и среднем литье.

Конструктивное оформление наружной конфигурации литых деталей

Технологическая конструкция наружной конфигурации литых деталей должна обеспечить свободное извлечение модели из формы без применения. стержней и отъёмных частей на моделях. Для беспрепятственного извлечения модели из формы следует пользоваться правилом световых лучей.

Внешний контур литой детали должен быть выполнен с учетом применения минимального количества стержней в форме. Большое количество стержней увеличивает трудоемкость изготовления и сборки форм способствует возникновению брака по перекосу и искажению размеров из-за неточности установки стержней.

В литых деталях следует предусматривать плавные контуры обеспечивающие лучшее заполнение формы металлом и малую склонность детали к внутренним напряжениям, короблению и трещинам.

Все поверхности литой детали перпендикулярные к плоскости разъема модели, должны иметь уклоны для возможности извлечения модели из формы или стержня из стержневого ящика формовочные уклоны назначаются в соответствии с ГОСТ 3212-81.

Если по каким-либо починам в конструкции литой детали невозможно устранить термические узлы, то можно ускорить охлаждение металла за счет установки в литейную форму холодильников. Это всегда усложняет и удорожает процесс изготовления литейной формы холодильники могут быть внутренними или наружи ними (рис, 3,13а,б,в). Внутренние холодильники (рис, 3.13, а) устанавливаются в полость формы при ее сборке и рассчитываются на их последующее полное расплавление за счет тепла жидкого металла,. Большое применение в практике нашли наружные холодильники (рис.3.13,б,в), которые могут быть использованы многократно. Они являются частью литейной формы и располагаются против местного термического узла. Благодаря своей высокой теплопроводимости по сравнению с песчаной формой, наружные металлические холодильники ускоряют процесс охлаждения сплавов в соответствующем узле и тем самым выравнивают скорости охлаждения сплава как в термическом узле, так и в соседних с ним элементах.

Рисунок 3.13 - Схема установки холодильников в литейной форме

Но при больших переводах сечения (больше 1,7,2,3) наружные холодильники не могут предотвратить образование усадочных раковин и поэтому использовать принцип одновременного затвердевания нельзя. В таких случаях для их устранения приходится применять принцип направленного затвердевания» который обеспечивается установкой в литейную форму прибыли.

Прибыль представляет собой дополнительную полость в литейной форме (рис. 3.14).

Металл в ней должен затвердевать позже чем в термическом узле. Кроме того долена быть подача жидкого металла жидкого из прибыли в затвердевающий термический узел. В связи с этим в прибыли располагаются в литейной форме над термическими уздами. Поэтому в процессе проектирования деталей, требующих применения прибылей, очень важно учесть возможность их установки в форме Возможность и простота установки прибылей в литейной форме может оказаться решающим фактором при определении поверхности разъема формы у проектируемой детали и ее расположения в форме.

Благодаря направленному затвердеванию в сечениях отливки не образуется усадочной пористости или рыхлости, металл получается плотным. Необходимость выполнения принципа направленного затвердевания возникает, прежде всего, при проектировании тонкостенных литых деталей с массивными сечениями, особенно из сплавов с повышенной усадкой.

Рисунок 3.13 – Схемы установки прибылей в литейной форме

а)

а)

б)

б)