Литье в оболочковые формы является одним из сравнительно новых технологических процессов, обеспечивающих получение отливок с более высокой точностью и меньшей шероховатостью поверхности по сравнению со способом литья в обычные песчаные (песчано-глинистые) формы.

Основные технологические операции при литье в оболочковые

формы:

ˆ ˆ изготовление оболочек;

ˆ ˆ сборка оболочек формы;

ˆ ˆ установка форм под заливку металла;

ˆ ˆ плавка металла и заливка форм;

ˆ ˆ кристаллизация металла;

ˆ ˆ выбивка и финишная обработка

Литейная форма при этом способе имеет вид прочной оболочки толщиной 5... 15 мм. Для получения такой формы необходимы подогреваемые до 400 °С металлические модельные плиты и стержневые ящики, а также специальные формовочные смеси, состоящие из мелкого кварцевого песка и термореактивной смолы. Наилучшими эксплуатационными свойствами обладают модельные плиты, изготовленные из стати или серого чугуна. Алюминиевые сплавы, характеризующиеся лучшей обрабатываемостью, мало пригодны для модельных плит из-за низкой теплоемкости и значительного коэффициента линейного расширения. Металлические модельные плиты должны иметь толкатели для съема получаемых оболочек. С одной чугунной или стальной полмодельной плиты можно получить 100- 120 тыс. оболочек.

Термореактивные смолы, входящие в состав формовочной смеси, при нагревании плавятся и переходят в жидкое состояние, а при дальнейшем тепловом воздействии - необратимо отвердевают в результате химических превращений (процесс аполимериза-ции). При изготовлении оболочковых форм и стержней в качестве термореактивной смолы в состав смеси чаще всего вводят пульвер-бакедит (фенолформальдегидную смолу). Количество пульверба-келита в смеси составляет 56 % общей массы.

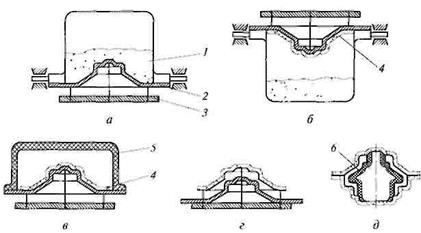

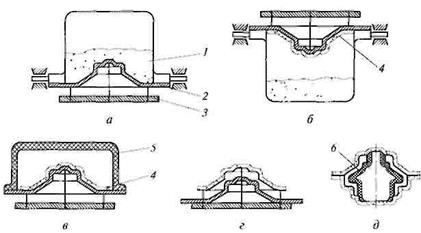

Оболочковые формы изготавливают в последовательности, показанной на рис. 17.1. На поверхность односторонней металлической плиты 3модели 2, нагретой до 200... 250 °С, наносят тонкий слой термостойкого разделительного состава (силиконовую жидкость или др.), а затем засыпают формовочную смесь 1 (рис. 17.1, а). При нагревании от плиты и модели в прилегающем тонком слое формовочной смеси термореактивная смола начинает размягчаться (60...70°С), затем плавиться (105... 120°С) и растекаться между частичками песка. Одновременно с растеканиемсмолы, при дальнейшем тепловом воздействии, начинается процесс отвердевания. Отвердевающая смола связывает между собой зерна песка, из которого приготовлена формовочная смесь. Толщина оболочки при ее образовании зависит в основном от температуры модельной плиты и от времени выдержки на ней смеси. В связи с тем что кварцевый песок плохо проводит теплоту, смесь в направлении от плиты нагревается довольно медленно и главным образом за счет конвекционных потоков. Поэтому толщина образующейся оболочки быстро возрастает в первые 5...6 с, а затем скорость нарастания толщины оболочки уменьшается. Так, для получения оболочки толщиной 6...8 мм требуется 15...25 с, а толщиной 12... 15 мм -до 1,5 мин.

После образования оболочки необходимой толщины излишек непрореагировавшей формовочной смеси удаляют (рис. 4.9, б). Образовавшаяся первоначально на плите полутвердая оболочка 4 из песчано-смоляной смеси не имеет еще достаточной прочности. Поэтому ее вместе с модельной плитой помещают в печь 5, имеющую температуру 300...400°С, где заканчивается процесс полного отвердевания смеси (рис. 17.1, в). Время выдержки оболочки в печи составляет 0,5...5 мин. После полного отвердевания смолы прочность оболочек при растяжении достигает 250...300 МПа и при изгибе 800...900 МПа. Твердую оболочку (полуформу) снимают с модельной плиты при помощи толкателей (рис. 17.1, г), которые закреплены в плите 3.

Рисунок 4.9 - Последовательность изготовления оболочковых форм: а - засыпка формовочной смеси; б - удаление излишков формовочной смеси; в - процесс полного отвердевания смеси; г - съемполуформы с модельной плиты; д ~ сборка литейной формы; 1 - формовочная смесь; 2 - модель; 3 - плита; 4 - оболочка; 5 - печь; 6 - стержень

При наличии двух оболочковых полуформ и стержней, которые также могут быть оболочковыми, необходима сборка литейной формы (рис. 4.9, д). Стержни 6 проставляют, как при изготовлении обычных песчаных форм. При сборке оболочковые полуформы после простановки стержней скрепляют различного рода зажимами или склеивают по поверхности разъема. Собранную оболочковую форму заливают жидким сплавом в горизонтальном или вертикальном положении. Иногда для повышения прочности собранные оболочковые формы помещают в металлические яшики и засыпают опорным материалом (металлической дробью, крупным кварцевым песком и др.).

При нагреве свыше 600 °С у оболочковых форм начинается очень заметное падение прочности, а при 700 °С начинается процесс выгорания термореактивной смолы. Поэтому после заливки сплава в оболочковую форму и его затвердевания форма легко разрушается.

По сравнению с литьем в песчаные формы, расход формовочных смесей при литье в оболочковые формы сокращается в 8 - 10 раз.

Процесс изготовления оболочковых форм легко поддается механизации и автоматизации. Габаритные размеры модельных плит могут достигать 600x850 мм при максимальной высоте моделей до 300 мм.