Ковкой называют вид обработки давлением, при котором исходную заготовку деформируют универсальным инструментом – бойками.

При ковке формоизменение происходит вследствие течения металла в стороны, перпендикулярные к движению деформирующего инструмента-бойка. Применяемый при ковке инструмент не создает значительного сопротивления течению металла при деформировании, что и отличает ковку от других видов обработки давлением, причем это течение ограничено лишь трением на контактной поверхности инструмент - деформируемый металл.

При ковке используют универсальные инструменты и оборудование возвратно-поступательного периодического действия. Процесс ковки состоит из ряда последовательно чередующихся самостоятельных операций, в общем случае сопровождающихся продольными перемещениями и поворотами заготовки вокруг оси. Разнообразные и многочисленные операции ковки позволяют получать поковки различных простых и сложных форм. Только ковкой изготовляют крупные заготовки для роторов и дисков турбин, котлов высокого давления, орудийных стволов, колонн гидравлических прессов, валков блюмингов и других крупногабаритных ответственных деталей.

В единичном и мелкосерийном производстве рационально изготовление ковкой мелких (массой 0,2...20 кг) и средних (массой 20...350 кг) поковок.

Процесс ковки состоит из нескольких этапов: нагрева металла; выполнения кузнечных операций (как правило, на одном прессе или молоте); первичной термической обработки поковки (отжиг, нормализация и т. п.). Сложные поковки требуют увеличенного числа операций, среди которых одноименные могут повторяться два и более раз. Полуфабрикат поковки поступает в печь на дополнительный подогрев (один или более раз, в зависимости от сложности поковки).

Основные операции ковки - осадка, протяжка, пробивка, прошивка, гибка, скручивание, отрубка и кузнечная сварка.

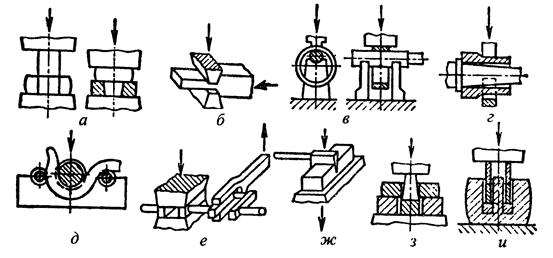

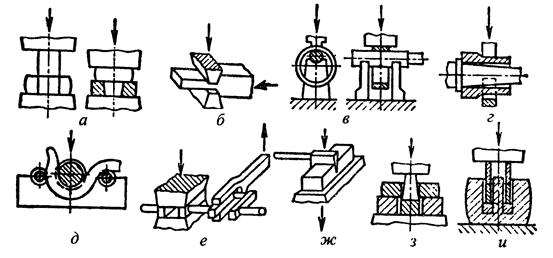

Осадка - уменьшение высоты заготовки при увеличении площади ее поперечного сечения (рис. 7.1, а). Осадку производят бойками или осадочными плитами. Заготовки, у которых отношение высоты к диаметру или к меньшей стороне поперечного сечения больше 2,5, осаживать не рекомендуется во избежание возможного изгиба заготовки. Осадку применяют для увеличения площади поперечного сечения поковки.

Протяжка (рис. 7.1, б) - удлинение заготовки или ее части за счет уменьшения площади поперечного сечения. Она осуществляется последовательными обжатиями отдельных, примыкающих друг к другу участков заготовки при ее подаче вдоль оси.

Разновидности протяжки: раскатка (рис. 7.1, в) и протяжка на оправке (рис. 7.1, г).

Раскатка - увеличение диаметра кольцевой заготовки при вращении за счет уменьшения ее толщины с помощью бойка и оправки. При раскатке ширина кольца несколько увеличивается. Инструментами для раскатки служат плоский боек, оправка и люнет.

Рисунок 7.1 - Операции ковки: а - осадка, б - протяжка; в - раскатка; г - протяжка на оправка; д – гибка; е – закручивание; ж - рубка; з – пробивка; и - прошивка

Протяжка на оправке - увеличение длины прошитой или просверленной заготовки за счет обжатия ее по обе стороны оправки двумя бойками (нижним вырезным и верхним плоским или обоими вырезными бойками). При протяжке наружный диаметр и толщина стенки заготовки уменьшаются. Раскаткой изготовляют поковки колец, а протяжкой на оправке - поковки сосудов высокого давления, стволов орудий и др.

Гибка (рис. 7.1, д) - образование или изменение углов между частями заготовки или придание ей криволинейной формы. Гибку осуществляют с помощью различных опор, приспособлений и в подкладных штампах.

Скручивание (рис. 7.1, е) - поворот части заготовки вокруг продольной оси. Осуществляют ее, например, при развороте колен коленчатых валов.

Рубка (рис. 7.1, ж) - полное отделение части заготовки по незамкнутому контуру путем внедрения в заготовку деформирующего инструмента. Рубку осуществляют топорами для удаления прибыльной и донной частей слитка, лишних концов поковки или для разделения длинной поковки на более короткие части.

Пробивка (рис. 7.1, з) - образование в заготовке отверстия с удалением материала в отход путем сдвига. Отверстия диаметром до 500мм пробивают сплошным прошивнем с применением подкладного кольца, а отверстия большего диаметра прошивают полым прошивнем, применяя в случае высокой заготовки надставки. Часть металла удаляют при этом вместе с прошивнем.

Прошивка (рис. 7.1, и) — получение полостей в заготовке за счет вытеснения материала. Она служит самостоятельной операцией для образования отверстия либо подготовительной операцией для последующей раскатки или протяжки заготовки на оправке.

Кузнечная сварка - образование неразъемного соединения под действием давления в нагретом состоянии. В связи с развитием новых видов сварки эта операция применяется редко.

Ковку выполняют на ковочных молотах и гидравлических прессах. Фасонные поковки массой свыше 100 кг и простые поковки массой свыше 750 кг предпочтительно изготавливать на гидравлических прессах.

Параметр шероховатости поверхности поковок составляет Rа=50...12,5 мкм, а при использовании подкладных штампов - Rа=12,5..6,3 мкм. Коэффициент весовой точности поковок не превышает 0,3...0,4, что вызывает большой объем механической обработки. Поэтому в условиях мелкосерийного производства рекомендуется применять несложные подкладные штампы, групповую или секционную штамповку.

При партиях поковок одного наименования более 30...50 штук применяют открытые или закрытые подкладные штампы (рис. 7.2). Это позволяет получать поковки относительно сложной формы без напусков с припусками и допусками на 15...20 % меньше, чем при ковке универсальным инструментом. Подкладные штампы применяют для получения поковок массой до 150 кг, по преимущественно до 10... 15 кг.

Рисунок 7.2 - Поковки, получаемые обычной ковкой (а) и

в подкладных штампах (б)

При получении крупных поковок массой от нескольких сотен килограммов до 300 т (валы гидротурбин, турбинные диски, валки прокатных станов) в качестве заготовок используют слитки массой до 350 т. Для более мелких поковок в качестве заготовок применяют прокат в виде полупродукта или сортового профиля круглого либо квадратного сечения.

Припуски на механическую обработку и допуски на размеры заготовки производят для поковок получаемых свободной ковкой на молотах по ГОСТ7829-70 и по ГОСТ7062-79 при получении их на прессах.

Микро- и дислокационная структура металла после ковки (как и после штамповки) не является окончательной, она определяется последующей термообработкой поковок. Термообработка, особенно крупных поковок, облегчается, если поковки после ковки имеют более мелкое зерно. Зерна увеличиваются при нагреве до ковочных температур, поэтому все участки нагретой заготовки должны быть прокованы для измельчения зерен, и ковку следует заканчивать при температурах, близких к нижнему пределу ковочных температур, чтобы избежать роста зерен после ковки в остывающей поковке.

Применение ковки для получения заготовок объясняется рядом ее преимуществ по сравнению с другими видами обработки:

1) возможностью изготовления крупногабаритных поковок массой несколько сотен тонн, получение которых другими способами невозможно; использованием сравнительно маломощного оборудования при обработке таких поковок, так как обработка ведется деформированием отдельных участков заготовки;

2) возможностью получать поковки широкого ассортимента благодаря применению универсального оборудования и универсальной оснастки;

3) значительным улучшением качества металла, повышением его механических свойств, особенно пластичности и ударной вязкости.

Основные недостатки ковки следующие:

• низкая производительность, значительная трудоемкость изготовления поковок, особенно на прессах;

• большие напуски, припуски и допускаемые отклонения размеров поковки, что приводит к увеличению объема механической обработки и расхода металла.

Основные типы поковок приведены в табл. 7.1

Таблица 7.1 - Основные типы поковок

| Тип поковки

| Эскиз поковки

| Соотношение размеров поковок

|

|

|

|

|

| Поковки из углеродистой и легированной стали, изготовляемые ковкой на прессах по ГОСТ 7062-90

|

| Гладкие круглого и прямоугольного сечения

|

| 1,2D£L£30D

|

| 2H³B³H,

30H³L³1,5B

|

Продолж. табл. 7.1.

|

|

|

|

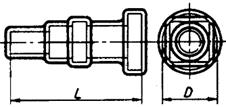

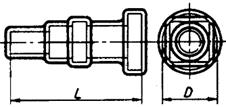

| Круглого сечения с уступами

|

| l1³0,3D,

h1,2³12 мм

|

| Круглого сечения с выемкой

|

| h1,2³12 мм

|

| Круглого сечения с буртом

|

| l1£0,3D,

h1,2³12 мм

|

| Круглого сечения с фланцем

|

| l1£0,3D,

h³12 мм

|

| Квадратного сечения с уступами

|

| В0=Н0,

В1=Н1,

|

| Круглого сечения с конусом

|

| h>24 мм

l³2D2

|

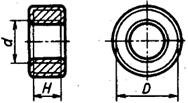

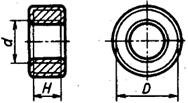

| Цилиндры

|

| 0,5D£H£1,2D

|

Продолж. табл. 7.1.

|

|

|

|

| Диски с отверстиями и без них

|

| 0,2D£H£0,5D,

d<0,5D

|

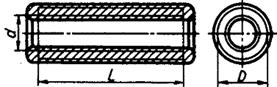

| Муфты

|

| 0,5D£H£1,2D,

d<0,5D

|

| Бруски и пластины с отверстиями и без них

|

| 2H£B£4H,

d<0,5D

|

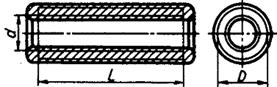

| Цилиндры с отверстиями

|

| 1,2D<L£D,

d³0,5D

|

| Кольца раскатные

|

| 0,2D£H£1,2D,

d³0,5D

|

| Поковки из углеродистой и легированной стали, изготовляемые ковкой на молотах

ГОСТ 7829-70

|

| Гладкие круглого и прямоугольного сечения

|

| L>1,5D

|

| L>1,5D,

H£B£1,5H

|

| Круглого сечения с уступами

|

| L>1,5D,

l >0,3D

|

Продолж. табл. 7.1.

|

|

|

|

|

|

|

|

| Круглого сечения с фланцем

|

| L>1,5D,

l £0,3D

|

| Круглого сечения с буртом

|

|

| Круглого сечения с выемкой

|

| L>1,5D

|

| Квадратного сечения с уступами

|

| L>1,5B

|

| Круглого, квадратного сечения с уступами разной

конфигурации

|

| L>1,5D

|

| Продолж. Диски

|

| H£0,5D

|

| Цилиндры

|

| 0,5D<H£1,5D

|

| Бруски, кубики, пластины

|

| H£B,

B£L£1,5L

|

Продолж. табл. 7.1.

|

|

|

|

| Диски с отверстиями

|

| H£0,5D,

d£0,5D

|

| Втулки

|

| 0,5D<H£1,5D,

d£0,5D

|

| Бруски и пластины с отверстиями и без них

|

| H£B,

B<L<1,5D,

d£0,5B

|

| Кольца раскатные

|

| H£D,

d>0,5D

|

| Цилиндры с отверстиями

|

| 0,5D<H£1,5D,

d>0,5D

|

| Валы полые

|

| L>1,5D,

d³0,5D

|

| Втулки с уступами сплошные и с отверстиями, изготовляемые в подкладных кольцах или подкладных штампах

|

| h£D1,

h<0,75H,

D1-D2³0,2D1,

0,5D2³d³0,4H

|