Фильтры оказывают большое влияние на надежность работы гидросистемы, так как она во многом зависит от чистоты рабочей жидкости. Двигаясь вместе с потоком, механические загрязнения вызывают повышенный износ гидроаппаратуры, потерю внутренней герметичности, нарушение регулировок, увеличение сил трения, могут вызвать заклинивание подвижных деталей. Частицы засоряют калиброванные отверстия и фильтры, способствуют накоплению статического электричества, повышают окисляемость жидкости. Использование загрязненных жидкостей приводит к резкому сокращению сроков службы гидроаппаратуры.

Источниками загрязнений являются пыль, поступающая в жидкость через систему дренажа, частицы износа трущихся пар агрегатов, особенно насосов, и уплотнений. Активный источник загрязнений - гидроцилиндры, не оснащенные грязи съемниками. При движении штока часть твердых частиц, осевших на нем, проходит через уплотнение и попадает внутрь гидроцилиндра. Источником загрязнения могут стать сами фильтры, предназначенные для очистки рабочей жидкости, вследствие частичного разрушения фильтрующих элементов, выполненных из волокнистых материалов. Загрязнения могут попасть в жидкость при монтаже агрегатов и трубопроводов, при заправке гидробаков.

Для уменьшения загрязнения жидкости в баках применяют мембранные или поршневые разделители жидкости от воздуха, подкачивающие насосы во всасывающих линиях вместо наддува баков, фильтры тонкой очистки в трубопроводах дренажа, чехлы из эластичного материала на штоках гидроцилиндров. Сборка гидравлической системы проводится из предварительно очищенных и промытых агрегатов, трубопроводов и емкостей.

Существуют различные методы удаления загрязнений из рабочих жидкостей. Основной метод - фильтрация - метод очистки жидкости от твердых, а в ряде случаев и жидких загрязнений при пропускании ее через пористую перегородку. Применяется метод, основанный на взаимодействии частиц загрязнений с гравитационным, центробежным, магнитным, электростатическим или другим силовым полем.

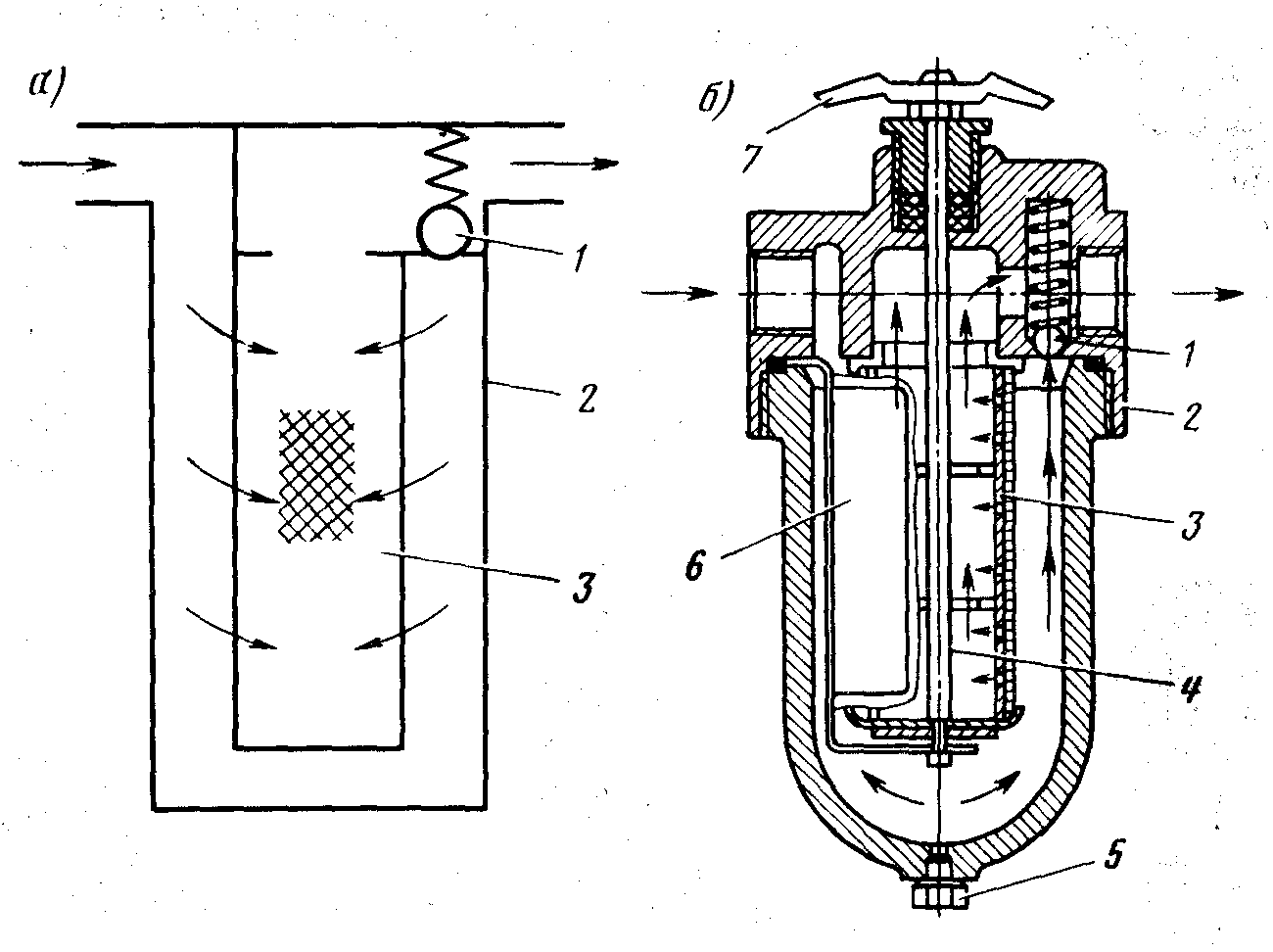

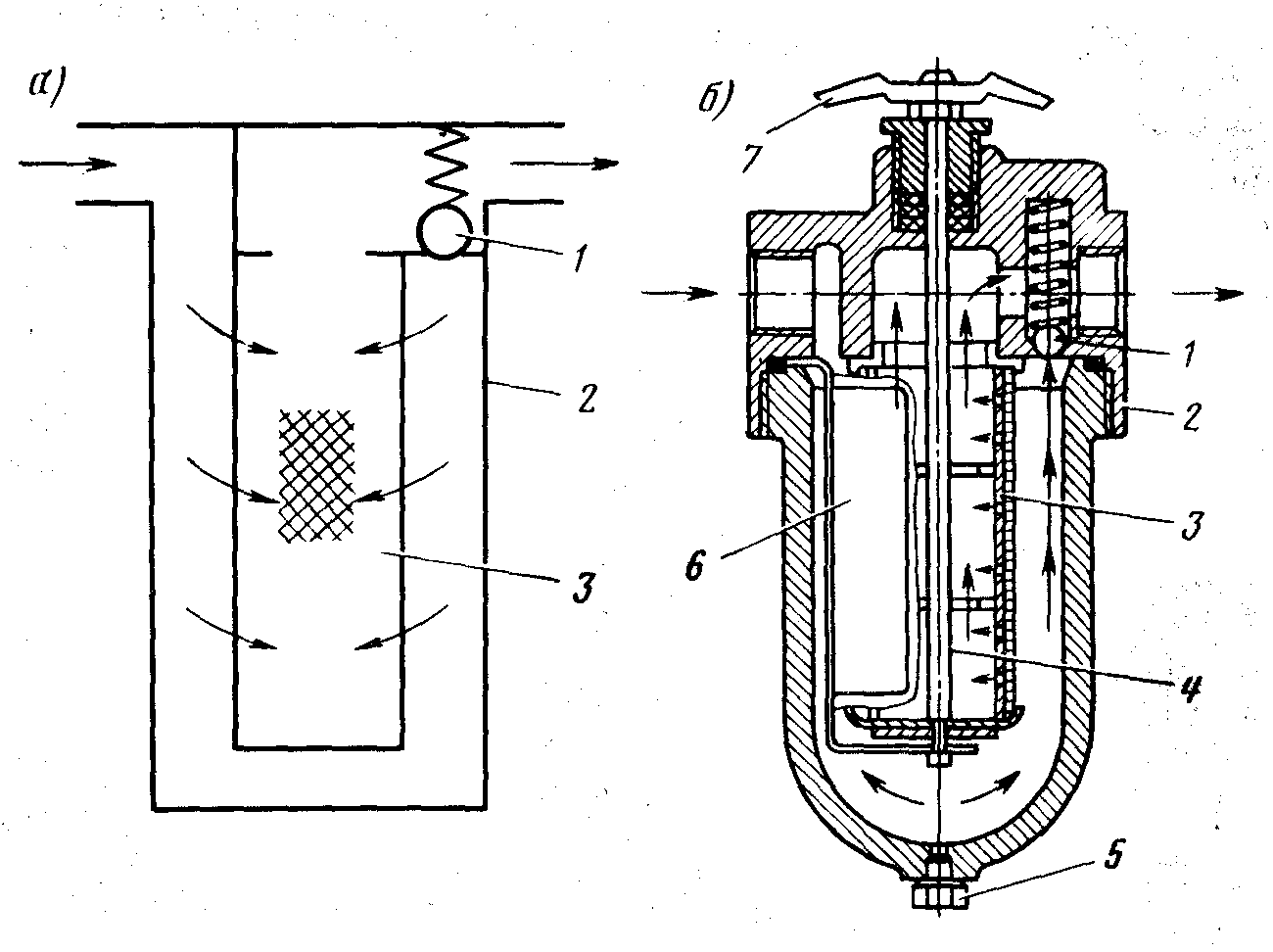

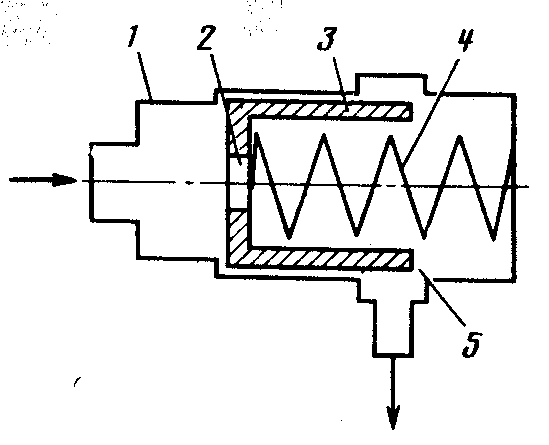

Фильтр (рис. 8.20.) состоит из стакана, корпуса и фильтрующего элемента. Корпус имеет входное и выходное отверстия (штуцеры). В корпусе часто устанавливают перепускной клапан и устройство, сигнализирующее о засорении фильтрующего элемента. На корпусе фильтра наносят стрелку, показывающую направление движения жидкости. Фильтрующих элементов может быть один или два. Жидкость, поступающая внутрь фильтра, проходит фильтроэлементы и направляется в выходное отверстие.

Рис. 8.20. Сетчатый (а) и щелевой (б) фильтры:

1 —клапан; 2 —корпус; 3 — фильтроэлемент; 4 — валик;

5 —сливная пробка; 6 –скребок; 7 —ручка

При повышении перепада давлений на фильтроэлементе вследствие его засорения, повышения вязкости или увеличения прокачки жидкости открывается перепускной клапан и часть общего потока жидкости проходит, минуя фильтроэлемент.

Материал фильтроэлемента может быть разового и многоразового применения.

К последним относятся проволочные, сетчатые, металлокерамические материалы. Разовые фильтроэлементы выполняют из бумаги, войлока, тканей.

Наиболее распространенными являются сетчатые фильтроэлементы, Для их изготовления применяют проволоку из коррозионно-стойкой стали, латуни, фосфористой бронзы, никеля и из неметаллических материалов. Широкое распространение получили фильтроэлементы, выполненные из никелевой сетки саржевого плетения. Такая сетка более плотная и эластичная и обеспечивает более тонкую фильтрацию, чем сетки квадратного переплетения. Прокатка сетки саржевого переплетения позволяет уменьшить размер ячеек и повысить тонкость фильтрации до 2 - 3 мкм.

Фильтроэлементы, выполненные из сетки, обычно изготовляют в виде цилиндра. Сетку на корпусе фильтроэлемента заделывают фальцовкой, пайкой или роликовой сваркой. Гофрированием сетки увеличивают пропускную способность и жесткость фильтрующего элемента.

Хорошую пропускную способность и жесткость имеют также фильтроэлементы, собранные из чечевицеобразных сетчатых дисков, сжатых в общий пакет пружиной.

Щелевые проволочные фильтроэлементы, изготовляют путем навивки проволоки на перфорированный цилиндрический каркас, имеющий винтовую нарезку. Благодаря нарезке–между витками проволоки образуются фильтрующие щели, размер которых зависит от диаметра проволоки и шага витков. Иногда на проволоке через определенные расстояния делают местные утолщения, не позволяющие виткам проволоки вплотную прилегать друг к другу. В этом случае винтовая нарезка на каркасе фильтроэлемента не требуется.

Пластинчатый филътроэлемент имеет набор большого числа тонких пластин, между которыми устанавливают крестообразные или звездообразные проставки. Толщина проставок определяет размер фильтрующей щели. Пластинчатые фильтры обычно снабжают скребками, закрепленными в корпусе фильтра. Скребки располагаются между пластинами фильтроэлемента и при повороте последнего удаляют загрязнения из щелей между пластинами. Ручку, предназначенную для поворота фильтрующего элемента, выводят наружу из корпуса фильтра. Пластинчатые фильтры имеют небольшую тонкость фильтрации (80 - 200 мкм).

Металлокерамические фильтроэлементы изготовляют из порошков металлов и сплавов: стали, никеля, меди, бронзы, титана и др. Порошки прессуют и спекают при высокой температуре, иногда приближающейся к температуре плавления металла. Тонкость фильтрации зависит от размера гранул порошка и давления прессования и может меняться от 3 до 100 мкм. Металлокерамические фильтроэлементы изготовляют в виде стаканов, втулок, дисков. На (рис. 8.21.) изображен фильтроэлемент, выполненный из набора дисков.

Основные характеристики фильтров: тонкость фильтрации, пропускная способность, гидравлическое сопротивление и срок службы.

Тонкость фильтрации определяется минимальными размерами частиц загрязнителя, удерживаемых фильтроэлементом. Этот размер зависит от размера пор фильтрующего материала.

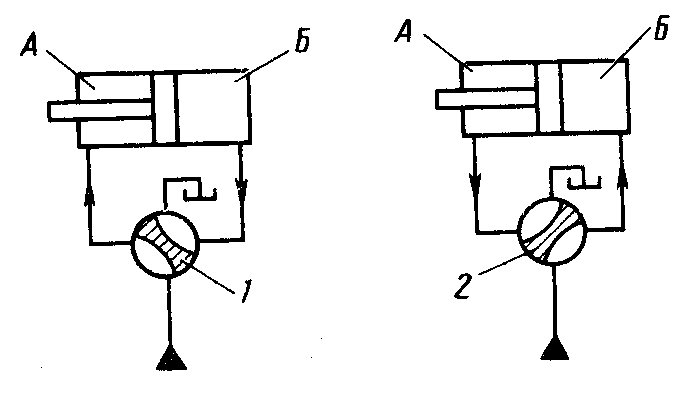

Рис. 8.21. Металлокерамический фильтр:

1 –корпус;

2 –сигнализатор загрязнения;

3 –перепускной клапан;

4 –металлокерамические диски;

5 –стакан

Пропускная способность фильтра имеет определенное расчетное значение. Увеличение прокачки сверх установленной приводит к увеличению гидравлического сопротивления фильтроэлемента и снижению эффективности очистки, так как за счет перепада давлений может увеличиться проникновение загрязнений через фильтроэлемент. Большой перепад давлений может привести к разрушению фильтроэлемента.

Рис. 8.22. Места установки фильтров в гидросистеме:

1 – в заливной горловине гидробака; 2 –перед всасывающей линией;

3 –в сливной линией; 4 –во всасывающей линии;

5 –в напорной линии; 6 – в линии потребителя гидроэнергии

Фильтры устанавливают в напорных, сливных и всасывающих гидролиниях (рис. 8.22.). В напорных линиях их устанавливают обычно непосредственно после насосов, а также перед отдельными агрегатами и потребителями, нуждающимися в более тонкой фильтрации рабочей жидкости. Дополнительная тонкая фильтрация достигается иногда установкой металлокерамических дисков непосредственно у штуцеров подвода жидкости в агрегат.

Фильтры в линии слива могут устанавливаться вместо фильтров напорной линии. Эти фильтры работают в условиях невысокого давления и выгодны в весовом отношении, но в меньшей степени защищают агрегаты от загрязнения и повышают давление в сливной линии, что может отрицательно сказаться на работе отдельных гидроаппаратов.

Фильтры в линии всасывания устанавливают в целях увеличения ресурса насоса. Для устранения кавитации во всасывающей линии перед фильтром (иногда в гидробаке) помещают насос подкачки, нечувствительный к загрязнению, например центробежный насос. Фильтр всасывающей линии снабжается часто перепускным клапаном и сигнализатором загрязнения.

Сигнализатор загрязнения срабатывает при повышенном перепаде давлений на фильтроэлементе. Его выполняют в виде стержня, выдвигающегося из корпуса фильтра, или отклоняющейся стрелки. Наличие сигнализатора позволяет избегать преждевременного вскрытия фильтра для очистки. Гидравлические распределители подразделяются на направляющие дросселирующие. Направляющие распределители служат для изменения направления; пуска или остановки потока рабочей жидкости без изменения при этом давления и расхода жидкости, их затворы всегда занимают крайние рабочие положения. Дросселирующие распределители не только изменяют направление потока жидкости, но и регулируют ее расход и давление в соответствии с внешним воздействием. Затвор такого распределителя может занимать любое промежуточное положение, образуя дросселирующие щели.

Распределители по конструкции подразделяются на крановые, клапанные и золотниковые. Находят применение распределители типа сопло - заслонка и струйные распределители. Распределители могут иметь ручное и дистанционное управление посредством механических электрических, гидравлических, пневматических и комбинированных систем.

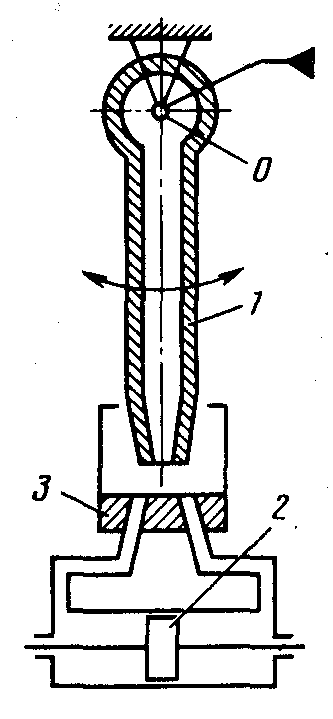

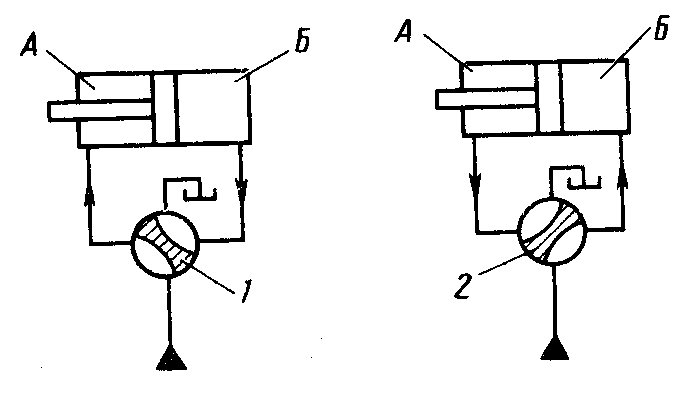

Рис. 8.23. Схема кранового распределителя:

Крановый распределитель (рис. 8.23.) имеет затвор в виде цилиндрической или конической пробки, совершающей поворотное движение. Если пробка занимает положение 1, жидкость поступает от насоса в полость А цилиндра, а из полости Б направляется в бак. При повороте пробки в положение 2 направление потока жидкости меняется. В нейтральном положении затвора все линии перекрыты.

Крановые распределители отличаются простотой конструкции и высокой герметичностью, недостаток состоит в том, что для перестановки пробки требуются значительные усилия. Применяются такие распределители при небольших рабочих давлениях в гидросистеме.

Клапанный распределитель, показанный на (рис. 8.24.), имеет два рабочих положения. В исходном положении левый клапан усилиемпружины прижимается к седлу, перекрывая поступление жидкости из напорной линии к потребителю. При этом гидроцилиндрсообщается с линией слива. При включении электромагнита клапаны перемещаются вправо, закрывая линию слива и открывая подачу жидкости из напорной линии в гидроцилиндр. Клапанные распределители просты в эксплуатации и обеспечивают хорошую герметичность.

Рис. 8.24. Схема двухпозиционного клапанного распределителя:

1 –клапан;

2 –пружина;

3 –электромагни

Рис. 8.25. Схема двухпозиционного золотникового распределителя:

1 –пружина;

2 –золотник;

3 –электромагнит управления золотником

Золотниковый двухпозиционный распределитель (рис. 8.25.) имеет цилиндрический золотник, перемещающийся в гильзе корпуса. Золотник распределяет поток жидкости, гильза имеет окна для подвода и отвода жидкости к штуцерам корпуса распределителя.

В правом положении золотника напорная линия перекрыта левым буртиком золотника, а гидроцилиндр сообщен с линией слива. При включении электромагнита золотник перемещается влево, перекрывая линию слива и открывая путь жидкости из напорной линии в гидроцилиндр.

Распределители с цилиндрическими золотниками имеют широкое применение. Они достаточно герметичны, компактны и перемещаются из одного рабочего положения в другое при незначительных усилиях, однако требуют тщательной обработки и притирки к рабочей поверхности гильзы, при недостаточной чистоте жидкости склонны к грязевому защемлению.

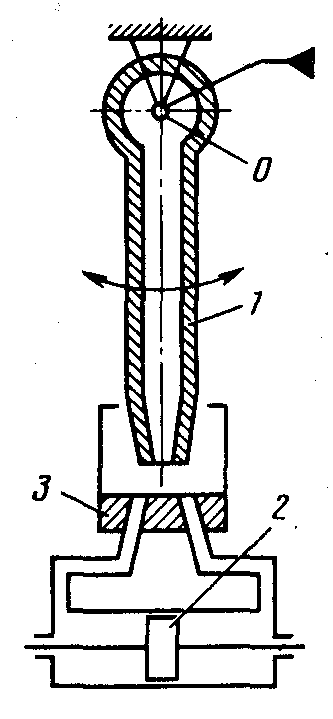

Струйный распределитель (рис. 8.26) является перспективным устройством для гидросистем. Действие такого распределителя основано на преобразовании кинетической "энергии струи жидкости в потенциальную энергию давления. Характерный признак струйного распределителя - наличие постоянного потока жидкости.

Рис..26. Схема струйного распределителя

1 –струйная трубка; 2 — гидроцилиндр;

3 –плита

Струйная трубка может под действием внешних сил поворачиваться на небольшой угол относительно оси вращения О. При повороте трубки струя жидкости, выходящая из нее, попадает в одно из приемных окон на плите, увеличивает в нем давление, что приводит в движение поршень гидроцилиндра. Струйная трубка может создавать давление 10 — 20 МПа.

Положительное качество струйных трубок - их малая чувствительность к загрязнениям. К недостаткам относят неполное использование мощности потока рабочей жидкости из-за ее непроизводительного расхода между соплом и приемными окнами.

Рис. 8.27. Схема распределителя

сопло-заслонка:

1–постоянный дроссель;

2—сопло; 3 –заслонка;

4 — гидроцилиндр; 5 — пружина

Распределитель сопло - заслонка (рис. 8.27) имеет регулируемую щель между соплом и заслонкой, создающую переменное гидравлическое сопротивление, которое зависит от расстояния между соплом и заслонкой. Жидкость, поступающая в распределитель под давлением, дросселируется в постоянном дросселе и в щели между соплом и заслонкой. Если заслонка прижата к соплу, а гидроцилиндр заторможен, то в камере А давление равно давлению питания. При удалении заслонки от сопла давление в камере А уменьшается. Поршень цилиндра смещается пропорционально изменению давления.

Таким образом, положение поршня гидроцилиндра будет соответствовать положению заслонки относительно торца сопла.

Распределители типа сопло –заслонка отличаются малыми габаритными размерами и массой, обладают высокой чувствительностью, быстродействием, просты в изготовлении и долговечны вследствие бесконтактного действия. Для привода заслонки требуются ничтожные усилия.

Недостатки такого распределителя - неполное использование мощности потока жидкости и непроизводительный ее расход через сопло при отсутствии сигнала управления. Распределители типа сопло - заслонка распространены в автоматизированных системах управления и гидравлических приводах.

Дроссели служат для создания местных гидравлических сопротивлений на отдельных участках системы. Гидравлические сопротивления возникают при протекании жидкости через регулирующую и распределительную аппаратуру, сужения трубопроводов и т. д.; при этом теряется часть энергии потока и такое дросселирование нежелательно. Вместе с тем дросселирование жидкости в ряде случаев необходимо.

Дроссели используют для регулирования расхода и давления жидкости, обеспечения плавности перемещения гидроприводов, демпфирования автоколебаний клапанов и других целей. В дросселе создается местное гидравлическое сопротивление и возникает потеря напора жидкости главным образом за счет вихреобразования при резком расширении потока. Изменение давления жидкости при прохождении дросселя зависит в основном от скорости ее истечения и пропорционально квадрату этой скорости.

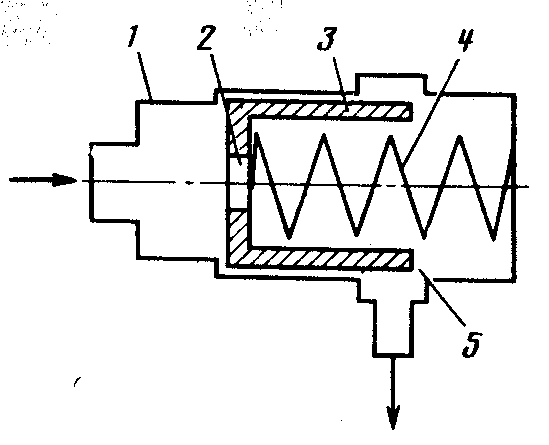

Рис. 8.28. Схема дроссельного ограничителя расхода жидкости:

1 — корпус; 2 — дроссельное отверстие;

3 –поршень;

4 —пружина; 5 – дроссельная щель.

Дроссели могут быть с регулируемым и нерегулируемым проходным сечением. Для срабатывания больших перепадов давления применяют пакеты дроссельных шайб. Такие пакеты устанавливают, например; после насосов регулируемой подачи в линии слива жидкости в бак. Дроссель, поддерживающий постоянный расход жидкости, устанавливают для поддержания стабильной скорости вращения гидромотора при изменении его нагрузки. Такой дроссель работает следующим образом (рис. 8.28.). Жидкость через дроссельное отверстие и дроссельную щель поступает к гидромотору. При увеличении расхода жидкости увеличивается перепад давления на дроссельном отверстии и поршень перемещается вправо, перекрывая дроссельную щель и уменьшая расход жидкости до заданного значения.

Уплотнения агрегатов гидросистемы служат для предотвращения перетекания жидкости через зазоры в стыках деталей агрегатов. Наиболее важная характеристика уплотнения - его герметичность. На герметичность уплотнения влияют давление в гидросистеме, температура (вязкость) жидкости, ее загрязнение, свойства уплотнительных материалов и другие факторы.

Различают внутреннюю и внешнюю негерметичность. Внутренняя негермегичностъ связана с перетеканием жидкости из напорной линии в линию слива через зазоры золотников, затворов, поршней, плунжеров и т. д. Большие внутренние утечки вызывают потери подачи насосов, замедляют срабатывание потребителей, вызывают быструю разрядку гидроаккумуляторов и повышенную частоту срабатывания автоматов разгрузки.

Внешняя негермегичностъ неподвижных соединений не допускается. В подвижных соединениях допускаются небольшие внешние утечки. Если в конструкции предусмотрен сбор или дренаж утечек, их объем допускается не более 1 см3 за 10 ч работы уплотнения, а при неподвижном состоянии - 0,5 см3 за 24 ч. При отсутствии устройств сбора утечек и дренажа допускается лишь наволакивание жидкости на детали агрегата без образования падающих капель.

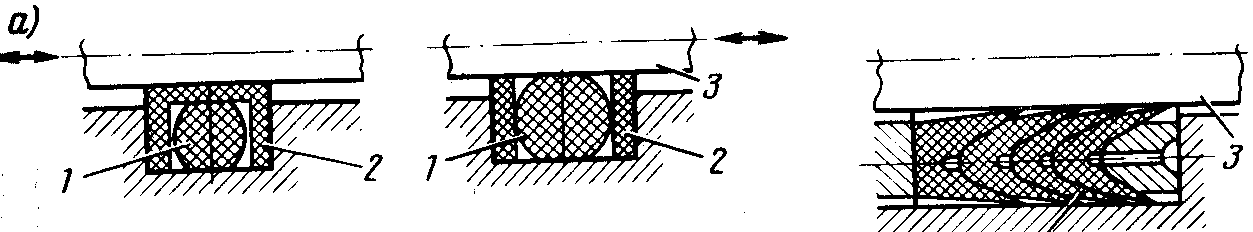

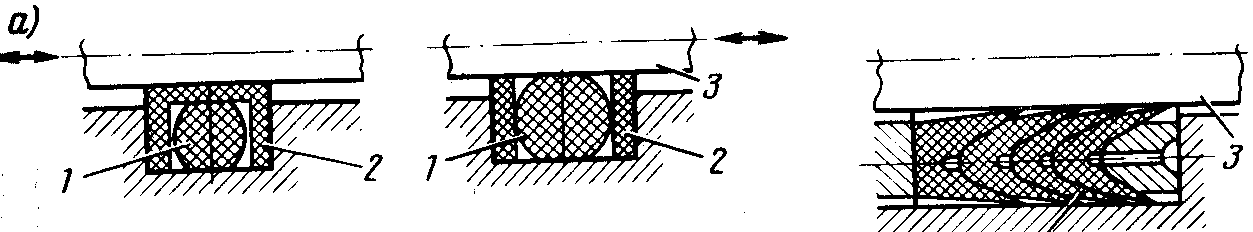

Рис. 8.29. Уплотнения неподвижных соединений:

1 –прокладка; 2 –резиновое кольцо; 3 –металлическое кольцо

Уплотнение неподвижных соединений достигается установкой легко деформируемых прокладок и колец (рис. 8.29.), реже притиркой и сжатием поверхностей. Для невысоких давлений и температур прокладки выполняют из паронита, резины и других эластичных материалов; для высоких давлений из алюминия и меди. Кольца выполняют из резины круглого сечения, иногда применяют пустотелые металлические кольца. Уплотнение притиркой поверхностей выдерживает очень большие давления и может иметь высокую герметичность, но трудоемко в изготовлении. Уплотнение подвижных соединений возвратно-поступательного движения чаще всего выполняется посредством резиновых колец круглого сечения в сочетании с прокладками и подложками из фторопластовых колец (рис. 8.30). Герметизация такого уплотнения достигается сжатием кольца в канавке при монтаже уплотнения.

Прокладки и подложки препятствуют выдавливанию резины в зазор и снижают трение. Такие уплотнения дают хорошую герметизацию, имеют малые габаритные размеры и малое трение, просты по конструкции, но недостаточно тепло- и морозостойки; применяются при работе в диапазоне температур от минус 20 - 30 до плюс 100 °С.

Уплотнение штоков цилиндров, работающих в тяжелых условиях (частые перекладки, запыленная среда, наличие на штоке перерезывающих усилий), достигается шевронными манжетами из кожи, резины, фторопласта и других пластмасс, прорезиненных тканей.

Рис. 8.30. Уплотнения подвижных соединений:

а – уплотнения штока;

б – уплотнения вала;

1 –резиновое кольцо;

2 –фторопластовые кольца;

3 –шток цилиндра;

4 –вал; 5 –манжета;

6 –браслетная пружина

Давление жидкости на манжеты вызывает их распор и увеличение площади контакта и силы трения в уплотнении. Манжетное уплотнение требует высокой чистоты обработки уплотняемой поверхности, так как шероховатость оказывает большое влияние на износ манжет.

Валы, вращающиеся при небольших частотах и давлениях, уплотняют резиновыми кольцами круглого сечения, установленными с наклоном для обеспечения смазки и отвода тепла, выделяемого от трения. Путем сжатия кольца в канавке достигается плотный контакт кольца с уплотняемой поверхностью и исключается его проворачивание. Приводные валы насосов уплотняют манжетами, дополнительный прижим которых обеспечивает браслетная пружина. Косая кромка манжеты способствует лучшему смазыванию и охлаждению вала.

При высоких скоростях скольжения, давлениях и температурах применяются уплотнения торцового типа. Такое уплотнение имеет уплотнительное кольцо из мягкого антифрикционного сплава, которое прижимается пружиной к опорному буртику вала высокой твердости.

Техническое обслуживание:

При обслуживании гидросистемы особое внимание уделяется чистоте рабочей жидкости - исключается всякая возможность попадания в нее загрязнений при монтажных и демонтажах работах, а также заправке систем жидкостью. Во избежание падания загрязнений в систему агрегаты и трубопроводы до заправки на ВС тщательно промывают, штуцеры и фланцы закрывают заглушками, которые снимают непосредственно перед установкой агрегатов и трубопроводов на ВС. Особую аккуратность следует проявлять при сборке уплотнений и соединений трубопроводов, не допуская сборку с напряжения, которые могут вызвать отделение металлических и неметаллических частиц.

При заполнении гидросистемы жидкостью устанавливают ее отверстие техническим условиям, проверяют чистоту наконечников заправочных шлангом, пломбирование заливных горловин баков. При монтажных и демонтажных работах нельзя допускать скручивания и сплющивания трубопроводов, нанесения на них забоин, царапин. Не допускается на трубопроводах коррозия.

В процессе эксплуатации необходимо следить за давлением газа в гидроаккумуляторах, так как неправильная зарядка уменьшает эффективность их работы. Если начальное давление газа будет больше расчетного значения, количество жидкости в гидравлической полости окажется меньше при рабочем давлении в системе и гидроаккумулятор сможет совершить меньшую работу. Если же начальное давление газа будет ниже расчетного, гидроаккумулятор вместит больше жидкости, но она окажется под меньшим давлением и не будет полностью использована при разрядке гидроаккумулятора.

Начальное давление газа в гидроаккумуляторе может быть проверено путем постепенного стравливания давления в гидросистеме. Пока гидроаккумулятор разряжается, давление в гидросистеме падает медленно, но как только жидкость будет вытеснена из него полностью, давление по манометру гидросистемы резко упадет до нуля. Значение давления, с которого стрелка манометра резко падает до нуля, и будет соответствовать начальному давлению газа в гидроаккумуляторе.

При осмотре агрегатов и трубопроводов необходимо убедиться в отсутствии повреждений на них, течи жидкости из соединений трубопроводов, коррозии; убедиться в исправности контровок и лент металлизации, надежности крепления гидроаккумуляторов, баков и других тяжелых агрегатов системы.

При работах, связанных с изменением давления жидкости в системе при низких температурах, необходимо подогревать мембранные гидроаккумуляторы до положительных температур. Это связано с тем, что резиновые мембраны теряют эластичность при низких температурах и при деформации в процессе зарядки гидроаккумуляторов могут разрушиться.

При монтажно-демонтажных работах на снимаемые трубопроводы и штуцеры агрегатов устанавливают заглушки; отверстия трубопроводов и штуцеров агрегатов, не снимаемых с ВС, также закрывают заглушками и пломбируют. При монтаже соединений прокладки и другие виды уплотнений заменяют новыми; повторное применение прокладок не допускается.

В процессе технического обслуживания гидросистемы следят, чтобы трубопроводы не касались конструкции ВС. Особое внимание при этом уделяется агрегатам и трубопроводам, расположенным на двигателях и в нишах шасси, ввиду большой вибрации элементов конструкций в этих зонах.

Внутреннюю негерметичность системы проверяют по времени падения давления при неработающих потребителях. Давление не должно упасть ниже допустимого значения при выдержке системы в течение определенного времени (например, 1 ч). Внешнюю герметичность проверяют выдержкой системы в течение определенного времени при рабочем давлении в системе.

Чистоту жидкости в гидросистеме проверяют при сливе отстоя из баков. Одновременно с чистотой проверяется и вязкость жидкости. Периодически проверяют чистоту фильтров, работоспособность насосов и потребителей гидросистемы.

ЗАНЯТИЕ №4