Механические передачи вращательного движения делятся:

- по способу передачи движения от ведущего звена к ведомому на передачи трением (фрикционные, ременные) и зацеплением (цепные, зубчатые, червячные);

- по отношению скоростей ведущего и ведомого звеньев на замедляющие и ускоряющие;

- по взаимному расположению осей ведущего и ведомого валов на передачи с параллельными, пересекающимися и скрещивающимися осями валов.

Из всех передач наиболее распространенными являются зубчатые.

Зубчатой передачей называется механизм, передающий движение от одного вала к другому благодаря зацеплению зубьев и предназначенный для передачи вращения с изменением угловых скоростей и моментов или для преобразования одного вида движения в другой.

Зубчатые передачи между параллельными валами осуществляются цилиндрическими зубчатыми колесами, которые могут быть прямозубыми, косозубыми и шевронными (рис. 4.1, а – в). Передача вращения между валами с пересекающимися осями осуществляется коническими зубчатыми колесами: прямозубыми и с криволинейными зубьями (рис. 4.1, г, д). Для валов с перекрещивающимися осями применяются также гипоидные передачи (рис. 4.1, ж). Для преобразования вращательного движения в поступательное и, наоборот, применяется реечная передача (рис. 4.1, е).

Помимо перечисленных передач с наружным зацеплением, часто применяются также передачи с внутренним зацеплением (рис. 4.1, з).

Для передачи больших мощностей применяют преимущественно цилиндрические зубчатые колеса.

Рис. 4.1. Виды зубчатых передач

Преимуществами зубчатых передач являются: постоянство передаточного числа; более высокий КПД, чем у других типов передач; большая долговечность и надежность работы; малые габаритные размеры по сравнению с размерами других типов передач, передающих такую же мощность.

Недостатками зубчатых передач являются: необходимость высокой точности изготовления; шум при значительных скоростях работы; невозможность осуществления бесступенчатого изменения передаточного числа.

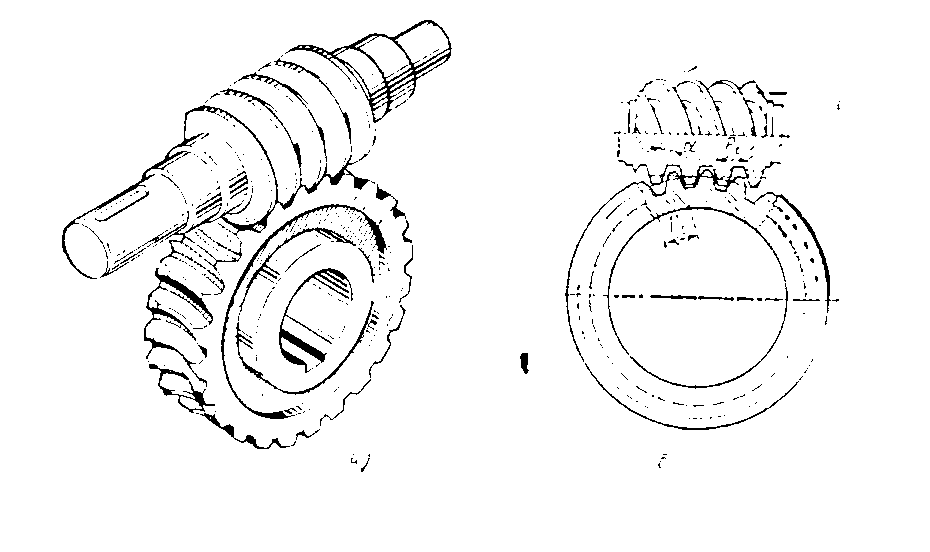

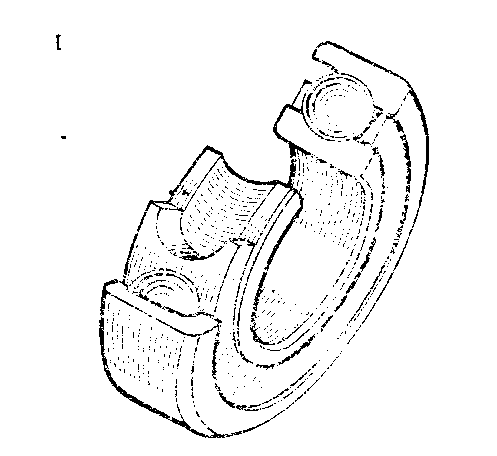

Для передачи вращения от одного вала к другому, когда оси валов перекрещиваются, применяется червячная передача. Наиболее распространенная червячная передача (рис. 4.2, а) состоит из так называемого архимедова червяка, т.е. винта, имеющего трапецеидальную резьбу с углом профиля в осевом сечении, и червячного колеса. Зубья червячного колеса имеют особую форму, получаемую в результате обкатки колеса с червяком.

Червячная передача соединяет в себе свойства винтовых и зубчатых передач. Зацепление червяка и червячного колеса в осевом сечении (рис. 4.2, б) аналогично зацеплению рейки и цилиндрического зубчатого колеса.

Так как в зацеплении червячной пары преобладает трение скольжения, то материалы для изготовления червяка и колеса должны быть подобраны так, чтобы по возможности уменьшить потери на трение. Наивыгоднейшей является антифрикционная пара сталь – бронза. Червяки для силовых передач изготовляют из стали, поверхность витков обычно закаливают и шлифуют.

Зубчатые венцы червячных колес, работающих при больших скоростях скольжения, изготовляют из оловянисто–фосфористой бронзы.

К преимуществам червячных передач следует отнести возможность получения больших передаточных чисел, плавность и бесшумность работы. Основной недостаток червячных передач заключается в больших потерях на трение в зацеплении.

а) б)

Рис. 4.2. Червячная передача

Во фрикционных передачах движение от ведущего к ведомому звену передается трением при непосредственном контакте или через промежуточные элементы.

Простейшая фрикционная передача (рис.4.3) состоит из двух цилиндрических катков, ведущего и ведомого, насаженных на параллельные валы и прижимаемых друг к другу с определенной силой.

В качестве нажимных устройств применяются винтовые, пружинные или рычажные механизмы.

Преимуществами фрикционных передач являются: возможность бесступенчатого изменения передаточного числа; простота конструкции и невысокая ее стоимость при выполнении передач с постоянным передаточным числом; плавность работы и смягчение толчков при включении привода и резких перегрузках.

Основными недостатками фрикционных передач являются: большие нагрузки на валы катков и их подшипники; сравнительно невысокий КПД; ограниченность передаваемой мощности.

Рис. 4.3. Схема простейшей фрикционной передачи

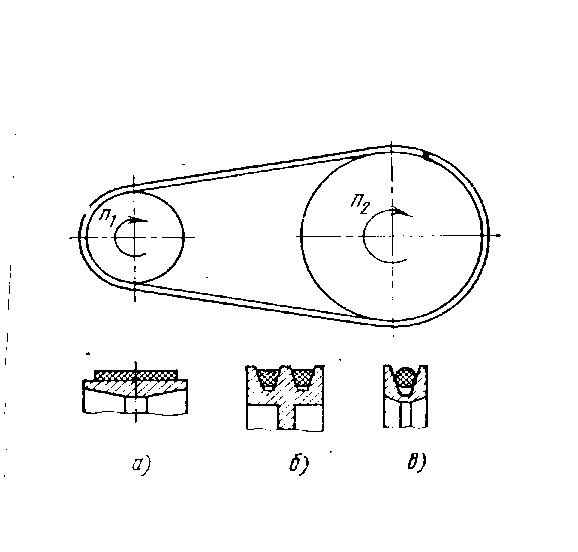

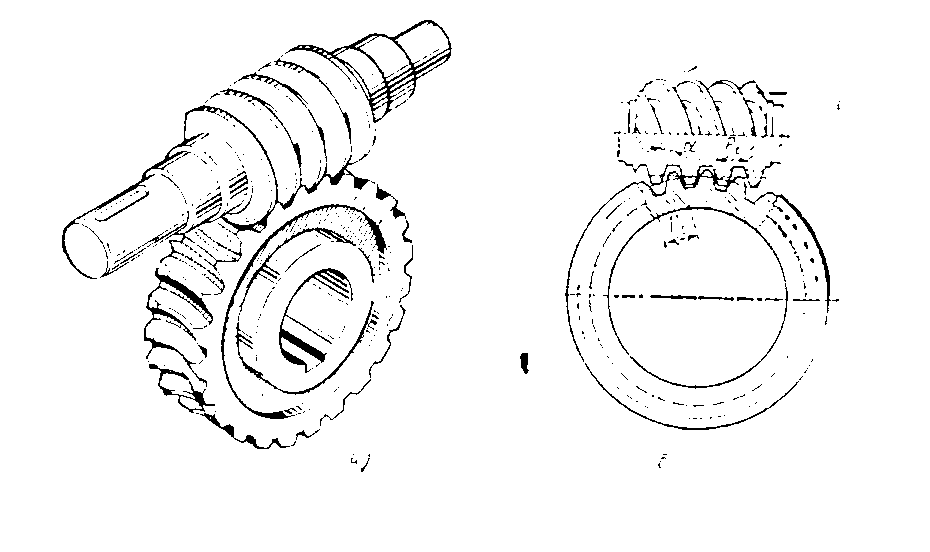

Ременные передачи (рис.4.4) состоят из двух шкивов, закрепленных на валах, и охватывающего их ремня: плоского (рис.4.4, а), клинового (рис.4.4, б) или круглого сечения (рис.4.4, в). Ремень надет на шкивы с определенным натяжением, обеспечивающим между ремнем и шкивом трение, достаточное для передачи тягового усилия от ведущего шкива к ведомому.

Преимуществами ременных передач являются: возможность передачи движения при значительном расстоянии между валами; способность сглаживать колебания нагрузки вследствие эластичности ремня; способность выдерживать перегрузки благодаря увеличению скольжения ремня; плавность и бесшумность работы; невысокая стоимость, простота обслуживания и ремонта;

Рис. 4.4. Ременная передача

нетребовательность к точности изготовления шкивов и их установке.

Основными недостатками ременных передач являются: непостоянство передаточного числа из-за скольжения ремня на шкивах; значительные габаритные размеры при больших мощностях; большое давление на валы в результате натяжения ремня.

Цепная передача состоит из двух колес с зубьями особой формы (звездочек) и цепи, охватывающей их. Наиболее распространены передачи с втулочно-роликовой цепью (рис.4.5, а) и зубчатой цепью (рис.4.5, б).

Цепные передачи применяются для передачи средних мощностей (не более 150 кВт) между параллельными валами в случаях, когда межосевые расстояния велики для зубчатых передач.

а) б)

Рис. 4.5. Цепные передачи

Преимуществами цепных передач являются: отсутствие проскальзывания, достаточная быстроходность; сравнительно большое передаточное число; высокий КПД; возможность передачи движения от одной цепи нескольким звездочкам; небольшая нагрузка на валы, так как цепная передача не нуждается в предварительном натяжении цепи, необходимом для ременной передачи.

Недостатками цепных передач являются: вытяжка цепей вследствие износа шарниров; более высокая стоимость передачи по сравнению с ременной; необходимость регулярной смазки; значительный шум.

Передачи характеризуются двумя основными показателями: передаточным числом и коэффициентом полезного действия.

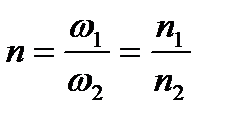

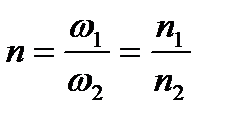

Передаточным числом передачи называют отношение угловой скорости ведущего звена к угловой скорости ведомого звена:

,

,

где  угловая скорость в рад/с и частота вращения в об/мин ведущего звена;

угловая скорость в рад/с и частота вращения в об/мин ведущего звена;

то же для ведомого звена.

то же для ведомого звена.

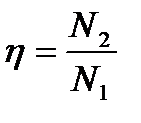

Коэффициент полезного действия передачи равен отношению мощности N 2 на ведомом валу к мощности N 1, подводимой к ведущему валу,

.

.

Оси, валы и муфты

Общим для всех вращающихся деталей является то, что они установлены на осях и валах или соединены с ними.

Ось поддерживает установленные на ней детали, воспринимает поперечные (а иногда и продольные) усилия, но не передает вращающего момента; она работает главным образом на изгиб. Например, оси тормозных колес шасси не вращаются.

Вал передает вращающий момент; он поддерживает вращающиеся детали или соединяет их, испытывая кручение и изгиб, как, например, вал воздушного винта самолета, нагруженный силой тяжести винта и вращающим моментом.

Опорные части осей и валов называются цапфами; цапфа, расположенная на конце, называется шипом (отсюда опора шипа – подшипник), а промежуточная – шейкой.

Муфты служат для передачи вращающего момента от одного вала к другому при их последовательном расположении. В зависимости от назначения, конструкции, принципа действия различают следующие муфты:

жесткие муфты, которые служат для неподвижного соединения строго соосных валов;

компенсирующие муфты, соединяющие валы, оси которых имеют смещение относительно друг друга (радиальное или угловое);

сцепные муфты, обеспечивающие соединение и разъединение валов в работе;

шарнирные муфты, допускающие большие угловые смещения валов;

упругие муфты, сглаживающие неравномерность передаваемого момента;

предохранительные муфты, ограничивающие передаваемый максимальный вращающий момент;

обгонные муфты, обеспечивающие вращение ведомого вала при замедлении или остановке ведущего.

Опоры

Опорные части валов и вращающихся осей соединяются с неподвижными частями конструкций корпусами подшипников. Подшипники поддерживают вращающиеся оси и валы и воспринимают от них радиальные и осевые нагрузки. Подшипники уменьшают трение, а, следовательно, и износ вращающихся деталей. В зависимости от характера трения рабочих элементов подшипники разделяются на подшипники скольжения и качения.

Подшипники скольжения – это опоры вращающихся деталей, работающие при относительном скольжении поверхности цапфы по поверхности подшипника, разделенных слоем смазки.

В простейших случаях при периодическом вращении вала подшипник (рис.4.6, а) представляет собой втулку из износоустойчивого материала (бронза, металлографитовый сплав, капрон и др.). При возможных перекосах подшипник делают самоустанавливающимся (рис.4.6, б). Подшипник периодически смазывают густой смазкой через специальные устройства.

При непрерывном вращении вала с достаточно большой скоростью подшипник обычно смазывается принудительно при помощи масляного насоса, подающего смазку в зазор между валом и подшипником. Масло увлекается вращающимся валом, в нем создается гидродинамическое давление, образуется «масляный клин», разделяющий трущиеся поверхности.

Скорость вращения вала, зазор между цапфой и подшипником, вязкость и количество подаваемого масла связаны между собой. При правильном соотношении между ними подшипник скольжения может длительное время эксплуатироваться без заметного износа.

Рис. 4.6. Простейшие подшипники скольжения

Масло не только смазывает трущиеся детали, но и отводит от них тепло, поэтому в масляную систему (например, авиационного двигателя) входят масляные радиаторы, в которых масло охлаждается.

Преимуществами подшипников скольжения являются:

- возможность восприятия больших нагрузок, в том числе и ударных;

- способность гасить вибрации валов;

- малые радиальные габаритные размеры;

- бесшумность работы.

Недостатками подшипников скольжения являются:

- зависимость работоспособности подшипника от условий смазки;

- большой расход смазки;

-большой износ при резко изменяющихся угловых скоростях вращения вала;

- большое трение в покое, а следовательно, потребность в больших пусковых моментах.

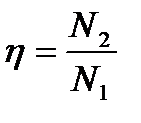

Подшипники качения – это опоры вращающихся или качающихся деталей, использующие элементы качения и работающие на основе трения качения.

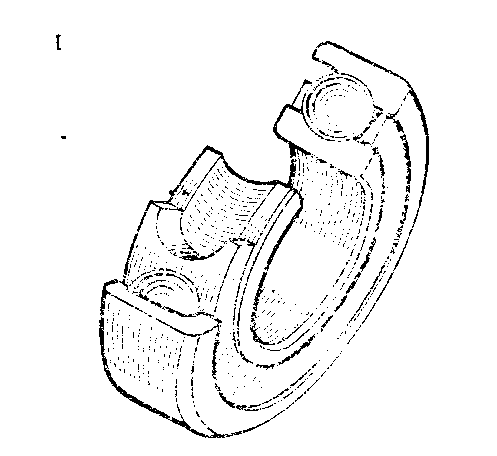

Подшипники качения (рис.4.7) состоят из типовых деталей:

- наружного и внутреннего колец с дорожками качения;

- тел качения (шариков, роликов, игл);

- сепараторов, разделяющих и направляющих тела качения.

Рис. 4.7. Подшипник качения

Подшипниковые узлы, кроме собственно подшипников качения, могут иметь корпусы с крышками, крепления колец подшипников, устройства смазки и защиты.

По форме тел качения различают шариковые (рис.4.8, а, б, в) и роликовые (рис.4.8, г – ж) подшипники. При этом ролики в подшипниках могут быть цилиндрическими (рис.4.8, г), коническими (рис.4.8, е), бочкообразными (рис.4.8, д), игольчатыми (рис.4.8, ж).

Рис. 4.8. Разновидности подшипников качения

Подшипники качения имеют международный стандарт, изготавливаются централизованно и относятся к группе деталей массового производства.

По сравнению с подшипниками скольжения они имеют ряд преимуществ:

- высокая взаимозаменяемость;

- малые осевые размеры;

- меньшие потери на трение и в результате меньший нагрев подшипников;

- малая зависимость моментов сил трения от скорости вращения в широком диапазоне;

- меньшие пусковые моменты;

- значительно меньшие требования к уходу, малый расход смазки и т.д.

Из недостатков подшипников качения наиболее важным является высокая, по сравнению с подшипниками скольжения, чувствительность к ударным нагрузкам из-за больших контактных напряжений. Это отрицательное качество в наиболее ответственных узлах в значительной степени может быть ослаблено некоторыми конструктивными решениями опорных узлов (переход от шариковых подшипников к роликовым, использование одновременно нескольких подшипников).

Типы соединений элементов

Соединения элементов бывают следующих типов: заклепочные, сварочные, клеевые, резьбовые, штифтовые, зубчатые (шлицевые).

Заклепки (рис.4.9)бывают стальные, из алюминиевых сплавов, из неметаллических материалов (стеклотекстолит, асбест и др.).

Сварные соединения обеспечиваются дуговой электросваркой, аргонодуговой сваркой, контактной сваркой. Сварные швы, выполненные дуговой сваркой, по виду поперечного сечения можно разделить на две основные группы: стыковые (рис.4.10, а – г) и угловые (рис.4.10, е, ж, з). Кроме того, существуют швы по отбортовке (рис.4.10, д) и прорезные (рис.4.10, и).

Рис. 4.9. Типы заклепок

Клеевые соединения могут быть двухслойными и многослойными. Кроме того, соединения могут быть комбинированными: клеесварными и клеезаклепочными.

Резьбовые соединения – соединение деталей с помощью резьбы, обеспечивающее их относительную неподвижность или заданное перемещение одной детали относительно другой.

Рис. 4.10. Типы сварных швов

Резьбы делятся:

- по нарезанной поверхности на наружные (болт, винт) и внутренние (гайка, гнездо);

- по направлению резьбы на правые и левые;

- по числу заходов на однозаходные и многозаходные (двухзаходные, трехзаходные);

- по эксплуатационному назначению на крепежные (метрические и дюймовые), используемые для скрепления деталей и как регулировочные элементы, и специальные (трапецеидальные, упорные, трубные, конические), применяемые для передачи движения в винтовых механизмах, создания герметичных соединений, передачи особо высоких осевых нагрузок и пр.

К основным видам крепежных резьбовых изделий относятся: болт (рис.4.11, а), винт (рис.4.11, б), шпилька (рис.4.11, в) и гайка.

Рис. 4.11. Основные виды крепежных резьбовых изделий

Основы виброзащиты машин

Вибрация – процесс, при котором происходят непрерывные или установившиеся колебания, вызванные длительным временем воздействия. Это механические колебания в машинах, механизмах, конструкциях. Вредная вибрация возникает, например, при движении транспортных средств, работе двигателей, турбин. Ее наличие может привести к нарушению режимов работы и разрушению. Вибрация оказывает вредное воздействие на человека.

Виброзащита – совокупность методов и средств для уменьшения вредного воздействия вибрации на человека. К таким методам относятся методы виброгашения, вибропоглощения, виброизоляции.

Виброгашение – защита механизмов от вредного влияния вибраций путем установки на подверженных вибрациям конструкциях специальных устройств динамического гашения колебаний (антивибраторов).

Вибропоглощение – защита механизмов от вредного влияния вибрации путем применения устройств, преобразующих колебательную энергию в тепловую. Такая защита может осуществляться в специальных устройствах, где преобразование энергии происходит за счет сил трения (демпферов), или путем нанесения на подверженные вибрации элементы специальных вибропоглощающих покрытий (пластмасс, резины и др.)

Виброизоляция – защита механизмов, систем и обслуживающего персонала от вредного влияния вибрации путем установки устройств, препятствующих ее распространению (или уменьшающих ее) от источника к защищаемому объекту. Виброизолирующие устройства включают упругие крепления механизмов (виброизоляторы), упругие муфты в валопроводах, гибкие патрубки в трубопроводах и т.д.

Широко известны такие виброизолирующие элементы как различного рода упругие прокладки из резины, пружинящих пластмасс; специально устанавливаемые в основания конструкций стальные пружинные виброгасители, защищающие объекты от вибрационных воздействий ударного типа.

,

, угловая скорость в рад/с и частота вращения в об/мин ведущего звена;

угловая скорость в рад/с и частота вращения в об/мин ведущего звена; то же для ведомого звена.

то же для ведомого звена. .

.