| Характеристика

| УСП-8

| УСП-12

| УСП-16

|

| Ширина шпоночного паза, мм

Допустимое отклонение:

шпоночного паза

шпонки

Диаметр основной крепежной резьбы, мм

Шаг между пазами, мм

Среднее время сборки одного приспособления, ч

Габаритные размеры обрабатываемых заготовок, мм:

длина

ширина,

высота

Наибольшая масса обрабатываемых заготовок, кг

Наибольший диаметр обрабатываемых заготовок, мм

| 8

H7

h6

M8

30

1,5

220

120

100

3

12

| 12

H7

h6

M12x1,5

60

3

700

400

500

60

38

| 16

H7

h6

M16

90

6

2500

2500

1000

3000

50

|

Используя комплекты всех серий, можно собирать (компоновать) У СП для различных типов станков. Каждый элемент за год применяют в компоновках от 60 до 100 раз.

Элементы УСП по функциональному назначению делят на шесть групп:

1) базовые (плиты, угольники, оправки и др.);

2) корпусные (опоры, призмы и др.);

3) установочно-направляющие (шпонки, пальцы, кондукторные втулки и др.);

4) крепежно-прижимные (прихваты, планки, болты, гайки и др.);

5) разные (вилки, оси и др.);

6) сборочные единицы (поворотные головки, зажимные устройства и др.).

На сопрягаемых (рабочих) плоскостях основных элементов УСП имеется сетка взаимно перпендикулярных П- или Т-об- разных пазов. По способу шпонка—паз с минимально гарантированным зазором осуществляется взаимная ориентация элементов. К точности элементов УСП предъявляют высокие требования (см. табл. 2.10).

Базовые и корпусные детали изготовляют из стали 12ХНЗА с последующей цементацией и закалкой до твердости (58...62 HRC, установочные — из стали У8А с закалкой до твердости 38...42 HRC.

Для обеспечения эффективного использования имеющегося парка оснастки созданы службы УСП, в штат которых входят конструкторы и слесари-сборщики. Роль конструктора в системе УСП сводится к разработке компоновочных схем сложных УСП и выполнению сложных расчетов (например, настроечных размеров), а также к конструированию специальных деталей. Сборку УСП осуществляют по образцу, выполненному в металле, или по заданной схеме. Затем проводят отладку УСП, обработку пробных деталей и контроль их параметров.

Монтаж УСП начинают с выбора основания, которое может состоять из одной или нескольких базовых плит, соединенных в каркас соединительными планками и угольниками. С помощью шпонок и крепежных деталей корпусные элементы и сборочные единицы ориентируют и крепят на основании одно относительно другого.

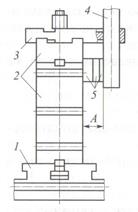

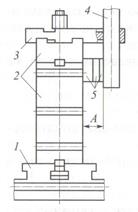

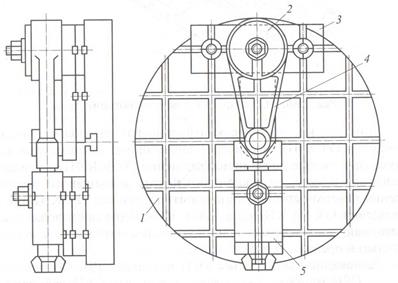

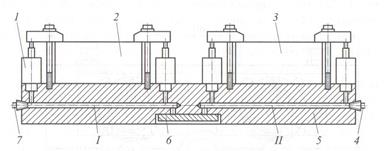

Рис. 2.83. Схема настройки на размер А передвижной планки с отверстием под кондукторную втулку: 1 — плита; 2 — опоры; 3 — передвижная планка; 4 — валик; 5— набор концевых мер длины

Если УСП предназначено для выполнения сверлильных или расточных операций, в него вводят детали для направления режущего инструмента. При установке УСП для токарных, карусельных и внутришли-фовальных операций на вращающейся базовой плите должно быть предусмотрено место для корректирующего элемента, массу и положение которого определяют в процессе балансировки приспо-собления (допустимый дис-баланс не более 0,05 Н ∙ м).

Заключительным этапом компоновки УСП является установка деталей, обеспечивающих точное положение приспособления на станке (рис. 2.83).

Для достижения максимальной точности, надежности и жесткости УСП необходимо увеличивать количество шпонок и крепежных болтов; при сборке не следует допускать подгонку элементов.

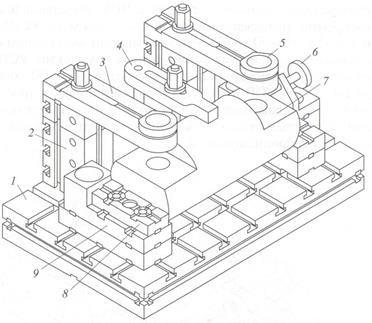

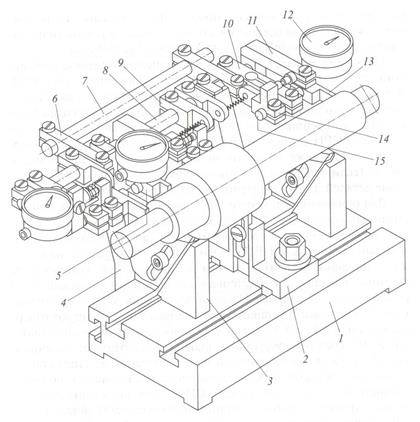

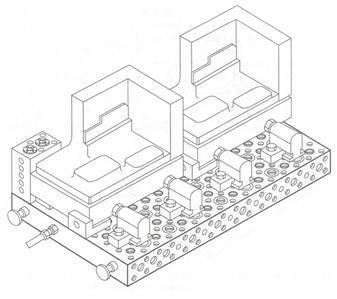

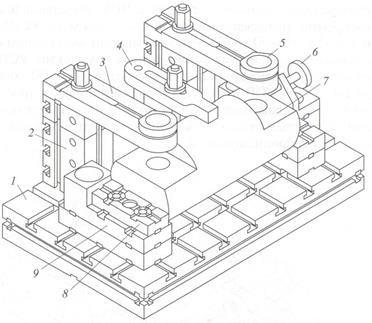

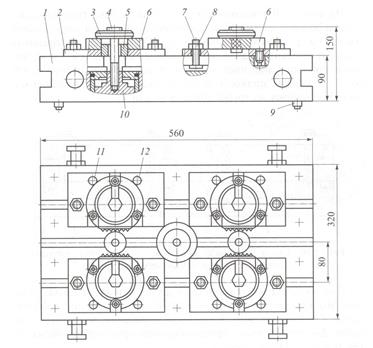

На рис. 2.84 приведен пример УСП для сверления двух отверстий в валике. Основанием служит прямоугольная плита 1, на которой установлены две колонки из опор 2 с кондукторными планками 3. Заготовка 7 базируется на две ступенчатые планки 9 и винтом 6 поджимается к планке 8. Зажим производится прихватом 4, а сверление отверстия через кондукторную втулку 5.

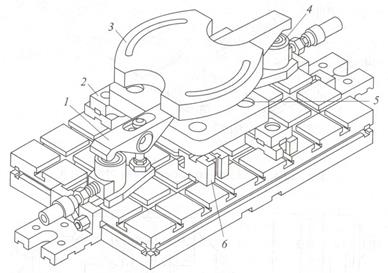

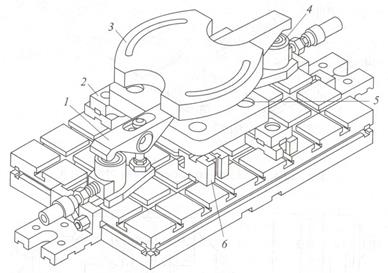

Токарное УСП для растачивания отверстия в рычаге (рис. 2.85) собрано на круглой плите 1. Заготовка 4 базируется по ранее обработанному отверстию на установочный палец планки 3. Подводимая призма 5 ориентирует рычаг в угловом положении по цилиндрической поверхности малой головки. Заготовку закрепляют с помощью быстросменной шайбы 2. Приспособление требует балансировки при установке на шпиндель станка.

К недостаткам УСП следует отнести пониженную жесткость элементов и компоновки в целом, высокую податливость крепежных элементов, не всегда достаточную точность фиксации, невысокий уровень механизации и высокую стоимость набора.

Разработаны и широко применяются ряд специализированных систем УСП. Рассмотрим некоторые из них.

Универсально-сборные механизированные приспособления (УСПМ) предназначены для обработки заготовок 400x400x260 мм на универсальных станках и станках с ЧПУ фрезерной и сверлильной групп. Выпускают их двух видов: с пазом 12 (УСПМ-12) и 16 мм (УСПМ-16). Средства механизации обеспечивают их использование с элементами стандартных комплектов УСП соответствующего размера. Точность обработки в УСПМ соответствует IT6...IT8. В УСПМ-ЧПУ для фрезерования пазов (рис. 2.86) заготовку 3 устанавливают по плоскости и двум отверстиям на планки 2, 6 и два пальца 5. Закрепление осуществляется прихватами 1 от гидроцилиндров 4.

Рис. 2.84. УСП для сверления двух отверстий

Рис. 2.85. УСП для растачивания отверстия в рычаг

Рис. 2.86. УСПМ с ЧПУ для фрезерования пазов

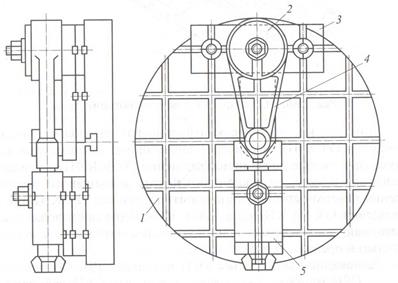

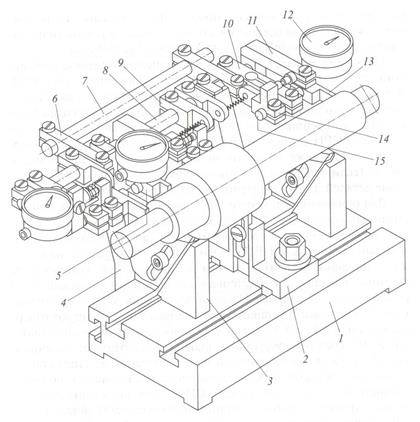

Универсально-сборные контрольно-измерительные приспособления (УСКИП) и универсально-сборные многомерные контрольно-измерительные приспособления (УСМКИП) предназначены для измерения отклонений формы и взаимного расположения поверхностей крупногабаритных деталей (УСКИП) и тел вращения (УСМКИП) (рис. 2.87). Измерение производят индикаторами, миниметрами и индуктивными датчиками с погрешностью в пределах 0,005...0,02 мм.

Разновидностью системы УСП является СРП. Основное отличие СРП от УСП заключается в том, что СРП собирают из деталей и сборочных единиц с применением сменных наладок на весь период производства изделия (УСП разбирают после обработки очередной партии деталей). Точность обработки в СРП составляет IT6, IT7. Для ее повышения допускается доработка поверхностей деталей СРП, контактирующих с заготовкой. Приспособления переналаживают путем перекомпоновки, регулирования или замены сменных наладок. Фиксацию элементов в СРП осуществляют способом палец — точное отверстие, для чего на элементах выполнены системы точно координированных цилиндрических отверстий.

Для закрепления сменных наладок и других элементов предусмотрены продольные Т-образные пазы. Закрепление заготовок обеспечивают встроенные в плиты гидроцилиндры, а также гидравлические зажимные устройства.

Поскольку плиты СРП не имеют поперечных пазов и отверстий, их жесткость в 2 раза выше, чем аналогичных плит УСП. В комплекте СРП предусмотрены переходники, позволяющие собирать комбинированные приспособления из элементов УСП и СРП, что расширяет их технологические возможности. К недостаткам СРП относят меньшую по сравнению с УСП универсальность, а также более трудоемкую и дорогую подготовку к работе (если требуется изготовить специальную наладку), отсутствие деталей для направления режущего элемента и др.

Рис. 2.87. УСМКИП для контроля линейных размеров вала:

1 — плита; 2 — планка суппорта; 3 — призма; 4 — державка; 5, 13 — упоры; 6 — планка; 7, 8, 15 — валики; 9, 10, 14 — зажимные планки; 11 — державка; 12 — индикатор

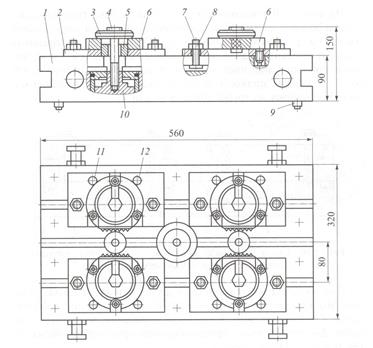

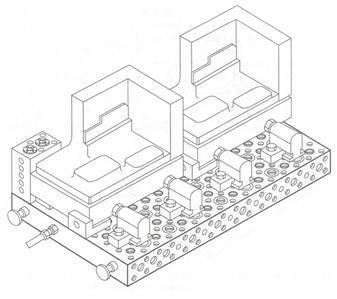

Для оснащения станков с ЧПУ разработаны два специализированных комплекта СРП: для многоцелевых и расточных станков, для фрезерных и сверлильных. На рис. 2.88 показан пример компоновки СРП-ЧПУ. Основанием приспособления служит гидрофицированная плита 1, на которой установлены сменные наладки 2 с базированием на цилиндрический 11 и ромбический 12 пальцы. Наладки закреплены болтами 7 и гайками 8. Заготовки 6 устанавливают на наладки и базируют отверстиями по втулкам 5. Болтами 4, соединенными со штоками поршней 10 через быстросъемные шайбы 3, закрепляют заготовку. Палец 9 служит для ориентации приспособления на столе станка.

Новой системой переналаживаемого типа является общемашиностроительный комплекс УСПО. Она предназначена для сборки приспособлений в серийном производстве деталей мелких и средних размеров на станках фрезерно-сверлильно-расточной групп.

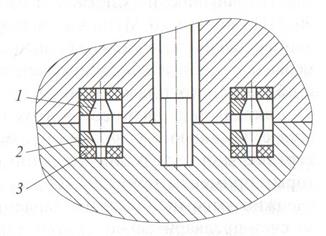

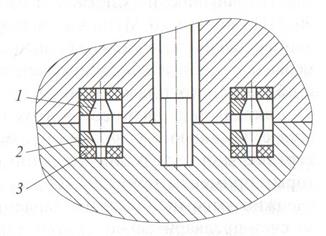

В УСПО применяют беззазорное соединение элементов способом цилиндрическое отверстие — пружинящее разрезное коническое кольцо — жесткий штифт с двумя конусами, которое обеспечивает высокую жесткость и точность сборки элементов и сохранение этой точности в течение всего периода работы УСПО (рис. 2.89).

Увеличение жесткости элементов УСПО (в 1,3 раза) вследствие перехода от Т- и П-образных пазов к цилиндрическим и резьбовым отверстиям, повышение точности и стабильности положения элементов приспособления (в 2—3 раза) позволяют в 1,7 раза увеличить режимы резания и в 2 раза точность обработки заготовок по сравнению с УСП.

Рис. 2.88. Четырехместное СРП для фрезерования лысок и сверления отверстий во фланцах на фрезерно-сверлильном станке с ЧПУ

Рис. 2.89. Беззазорное соединение элементов УСПО:

1 — фиксирующий палец; 2 — втулка разрезная; 3 — шайба упругая

На рис. 2.90 показана схема использования гидрофициро- ванной базовой плиты 5 с гидроцилиндрами 1 при маятниковой обработке. В корпусе базовой плиты 5 выполнен центральный распределительный канал, состоящий из двух частей / и II, которые при одно- или многоместной обработке сообщаются между собой, а рабочая жидкость от источника высокого давления подается по одному из трубопроводов (4 или 7).

Рис. 2.90. Схема установки заготовок на гидрофицированной базовой плите при маятниковой обработке

При маятниковой обработке деталей части I и II канала разъединены крышкой 6. Рабочая жидкость подается по трубопроводам 4 и 7 независимо. В процессе обработки, например заготовки 2, в правой части приспособления происходит замена готовой детали на заготовку 3.

Для комплекса УСПО характерен высокий уровень механизации вследствие применения механизированных сборочных единиц (гидрофицированные базовые плиты) и автономных средств механизации (гидроцилиндры, гидравлические прижимы и др.). Все гидравлические устройства рассчитаны на рабочее давление 20 МПа вместо 10 МПа, как в механизированных УСП. Увеличенные габаритные размеры в плане базовых плит (до 800x630 мм) позволяют собирать приспособления для многоместной обработки и обработки крупных заготовок.

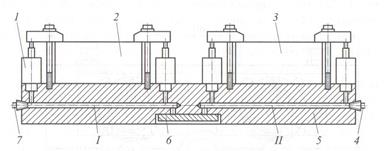

Закрепление заготовок в этих приспособлениях осуществляется с помощью быстросменных бесшланговых гидроцилиндров вертикальной или горизонтальной компоновки (рис. 2.91), в которых применен принцип «обратного действия», т. е. заготовки удерживаются не благодаря давлению масла в гидроцилиндре, а за счет предварительно сжатых тарельчатых пружин. При этом

Рис. 2.91. Двухместное гидравлическое бесшланговое приспособление с горизонтальными гидроцилиндрами

достигается постоянство силы зажима, возможность свободного перемещения приспособления в рабочей зоне станка и независимость от перепада давления в гидросистеме.

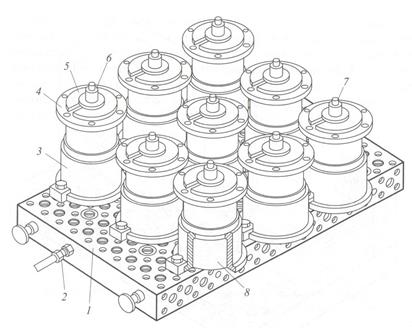

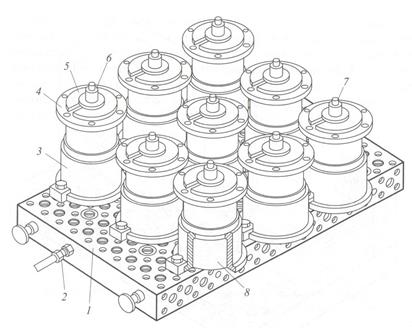

Девятиместное гидравлическое приспособление из комплекта УСПО (рис. 2.92) предназначено для базирования и закрепления заготовок деталей типа «фланец» при их обработке на многоцелевых станках с ЧПУ в условиях серийного производства. Заготовки 4 базируют по торцу и внутренней цилиндрической поверхности, устанавливают на стаканы 3 и закрепляют быстросъемными шайбами 5 с помощью гаек 6 и шпилек 7, ввинченных в штоки поршней гидроцилиндров 8. Стаканы 3 базируют и закрепляют на плите 1. Гидроцилиндры ввинчены в отверстия плиты. Быстроразъемные соединения 2 предназначены для соединения каналов плиты с источником давления масла.

Рис. 2.92. Девятиместное гидравлическое бесшланговое приспособление с вертикальными гидроцилиндрами

УНП и СНП состоят из базового агрегата, представляющего собой на 80...90 % готовое приспособление, и сменных наладок, устанавливаемых на базовом агрегате. При запуске новой партии заготовок приспособление не снимают со станка, а лишь заменяют (переустанавливают или регулируют) сменные наладки непосредственно на рабочем месте. В качестве сменных наладок можно использовать специальные детали.

Область применения УНП и СНП — серийное производство в условиях группового метода обработки заготовок. УНП используют для обработки заготовок различной геометрической формы, но сходных между собой по условиям базирования и закрепления, СНП — для обработки заготовок, подобных по признаку базирования, закрепления и геометрической формы. При подборе группы деталей в качестве представителя, по которому проектируют наладочные приспособления, выбирают наиболее сложную деталь или разрабатывают комплексную деталь, сочетающую в себе основные конструктивные элементы деталей этой группы.

К числу нормализованных приспособлений, на базе которых собирают наладочные приспособления, относят планшайбы, патроны, кондукторы, механизированные тиски и другие устройства.

Универсально-сборные приспособления для сборки под сварку (УСПС) с пазами 8, 12 и 16 мм применяют для сборки под сварку и прихватку элементов конструкции с габаритными размерами от 50x35x25 до 5000x1000x1000 мм и массой от 0,2 до 1500 кг.

Точность УСПС ниже точности станочных УСП (для сопрягаемых элементов соответствует IT8...IT10). Надежность и долговечность деталей и узлов УСПС (износо- и термостойкость против брызг металла при сварке, прочность элементов) обеспечиваются использованием низколегированных сталей и высокопрочных чугунов, применением термической или термохимической обработки, наличием специального защитного покрытия.

Конструктивно предусматривают взаимозаменяемость элементов УСПС разных серий, а также элементов УСПС с элементами УСП для механической обработки. Комплект элементов УСПС состоит из набора отдельных деталей и неразборных узлов. При эксплуатации УСПС кроме нормализованных элементов можно применять и специальные детали, используемые однократно и изготовляемые без термической обработки (установочные пальцы, штыри, фальшвалы и др.).

По назначению детали и узлы комплекта УСПС подразделяют на базовые, корпусные, установочно-направляющие, крепежно-прижимные, а также детали различного назначения (опоры колпачковые, кольца и пружины). Номенклатура свариваемых изделий включает рамы, рычаги, кронштейны, балки, трубчатые и плоские конструкции.

К УСПС предъявляют требования по жесткости корпуса, которую обеспечивают компоновкой элементов, их фиксацией между собой шпонками и соединением болтами (на один стык необходимо ставить 3-4 шпонки).

Независимо от конструкции УСПС при их сборке должны выполняться некоторые общие требования:

резьбовые соединения рекомендуется затягивать шестигранными гайками (на шестигранной гайке момент затяжки достигает 60... 120 Н м, а на круглой гайке со шлицом — 35...90 Н м);

в местах, труднодоступных для установки и затяжки шестигранных гаек, следует использовать круглые гайки с внутренним

шестигранником. Под гайки, устанавливаемые на пересечении пазов, необходимо подкладывать усиленные шайбы;

расположение фиксирующих и зажимных элементов должно быть по возможности таким, чтобы на них не попадали брызги металла при сварке;

на установочных базах приспособления рекомендуется размещать те поверхности свариваемых деталей, которые механически обработаны (плоскости, пазы, отверстия и др.);

зажимные устройства УСПС не должны вызывать деформации устанавливаемых и закрепляемых перед сваркой деталей, при этом сила зажима должна быть достаточной для обеспечения неизменности их положения перед прихваткой и в то же время не препятствовать усадке швов.

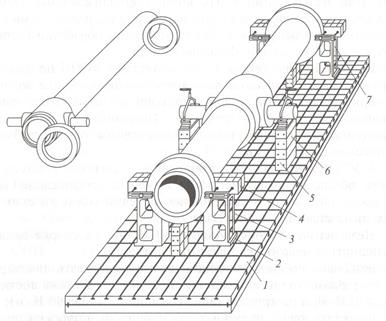

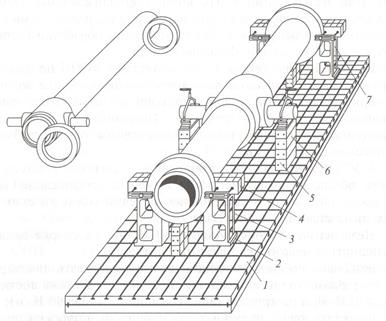

На рис. 2.93 показано УСПС для цилиндра, который состоит из трубы диаметром 500 мм, двух фланцев и хомута. Хомут, содержащий кольцо и две цапфы, собирают и сваривают в другом УСПС.

При сборке оси центральной трубы и хомута должны быть взаимно перпендикулярными и располагаться в одной плоскости с точностью ±0,5 мм. Базовой деталью при сборке цилиндра является центральная труба, на которую надевают хомут и фланцы. В таком виде трубу укладывают на четыре стойки, собранные из закрепленных на стенде 1 угольников 3 и опор 4. Две стойки, расположенные в одном поперечном пазу стенда, представляют собой раздвижную призму. Цапфы хомута фиксируют и крепят в призмах 6, установленных на стойках 5.

Рис. 2.93. Компоновка УСПС для сборки под сварку цилиндра

Высоту подкладок стойки подбирают с таким расчетом, чтобы оси цапфы хомута и центральной трубы лежали в одной плоскости. Перпендикулярность этих осей обеспечивают установкой всех элементов УСПС во взаимно перпендикулярных пазах сборочного стенда. Боковыми поверхностями фланцы прилегают к угольникам. Для их соосности с центральной трубой на стенде установлены стойки 2. Крепят фланцы прихватами 7.

Контрольные вопросы

1. Назовите способы уменьшения и исключения погрешности базирования при установке по плоскости, в призму, в центры и т. д.

2. Дайте характеристику двух типов зажимных устройств приспособлений. У зажимных элементов какого типа раньше наступит момент отрыва от опор и почему?

3. Приведите расчетные зависимости для определения силы закрепления в следующих случаях: а) при наличии сдвигающей силы, б) при наличии сдвигающей силы и силы, направленной к зажимному устройству, в) при наличии осевой силы и момента резания.

4. Какую роль играют кондукторные втулки? Назовите основные типы и материалы для их изготовления.

5. Назовите основные этапы проектирования специального станочного приспособления.

6. В чем сущность и задачи основных этапов проектирования сборочной оснастки?

7. Что такое погрешность измерения и из чего складывается общая погрешность контрольного приспособления?

8. Проанализируйте появление погрешности базирования детали в контрольном приспособлении для различных схем установки (например, на разжимную оправку).

9. Что такое погрешность передаточных устройств и какие факторы ее определяют?

10. Приведите общую методику расчета точности контрольного приспособления.

11. Какие системы стандартизированных приспособлений применяют в машиностроении? Укажите их основные достоинства и недостатки.