Под погрешностью измерения следует понимать разность между показаниями контрольного приспособления и действительным значением проверяемой им величины. Погрешность измерения должна иметь по возможности небольшое значение. Однако чрезмерное повышение точности измерения может привести к усложнению и удорожанию контрольного устройства и повышению трудоемкости измерения. По опыту передовых заводов машиностроения допускаемая погрешность измерения может составлять 20…35 % от поля допуска на измеряемую величину, т.е.

(2.3)

(2.3)

где k — коэффициент, зависящий от точности обработки и равный 0,35 для IT2...IT5; 0,3 для IT6, IT7; 0,25 для 1Т8, IT9 и 0,2 для IT10...IT16; Т — технологический допуск на измеряемую (контролируемую) величину.

При разработке контрольного приспособления необходимо уметь определять погрешность измерения для выбранной схемы контроля. Для этого следует тщательно проанализировать все погрешности, влияющие на точность измерения. Общая погрешность ∆мех метода измерения есть сумма погрешности установки е детали в контрольное приспособление, погрешности ∆п.у передаточных устройств приспособления, погрешности ∆э изготовления эталона, служащего для настройки приспособления, и погрешности ∆и.п, вызываемой неточностью показаний измерительного прибора.

Рассмотрим каждую из них в отдельности.

Погрешность установки е детали в контрольное приспособление определяется погрешностью базирования еб, когда технологическая база не совпадает с измерительной базой, погрешностью закрепления е3 детали при измерении и погрешностью еп самого приспособления. Погрешность базирования еб можно определить на основе геометрических расчетов (см. гл. 2, т. 1 настоящего учебника).

Стабильность положения контролируемой детали в приспособлении обеспечивается использованием зажимных устройств, которые не должны развивать больших сил закрепления (последние должны быть постоянными, так как их изменение определяет значение погрешности закрепления εб). Работа зажимного устройства контрольного приспособления существенно отличается от работы подобных устройств в станочных приспособлениях. Если деталь занимает вполне устойчивое положение на опорах, необходимость в зажимных устройствах отпадает.

Погрешность приспособления εп зависит от погрешностей изготовления его деталей, погрешностей сборки и регулировки, а также от погрешностей, вызванных износом его элементов в процессе эксплуатации, которые обозначим ε’п. Кроме того, при определении общей погрешности приспособления необходимо также учитывать погрешности взаимного расположения установочных элементов для контролируемой детали относительно элементов для установки измерительных приборов (индикаторов, индуктивных преобразователей и др.), определяемые величиной ε”п.

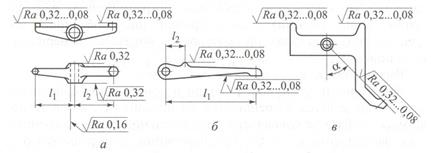

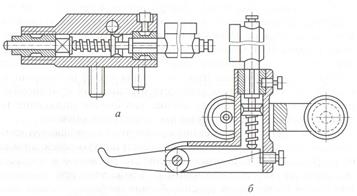

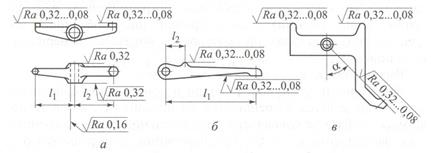

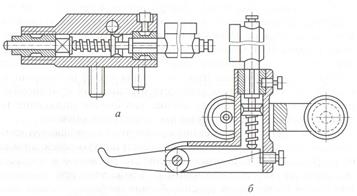

Связь измерительных приборов с контролируемой поверхностью осуществляется, как правило, с помощью прямой или рычажной передачи. Поэтому неточности изготовления рычагов и других деталей передачи необходимо учитывать при определении общей погрешности ∆п.у передаточных устройств. В контрольных приспособлениях применяют прямые, угловые или сложные рычаги с различными передаточными отношениями (рис. 2.66). В ряде случаев по конструктивным соображениям применяют прямые передачи (рис. 2.67), обеспечивающие меньшую погрешность ∆п.у.

Рис. 2.66. Типы рычагов: а — прямой, к = 1; б — прямой, к > 1;

в — сложный

Рис. 2.67. Прямая (а) и угловая (б) передачи

Отверстия в рычагах обычно выполняют с допуском no IT7 и притирают с осями. Концы рычагов чаще всего шлифуют или притирают до шероховатости Ra = 0,08...0,32 мкм. На длину / плеч рычагов устанавливают допуск ±0,05...0,1 мм.

Вследствие неточностей изготовления линейных и угловых размеров рычагов и зазоров в соединении с осью могут возникнуть погрешности передаточного отношения рычажных передач. Погрешности в передачах возникают также из-за непропорциональности между линейным перемещением измерительного стержня индикатора и угловым перемещением рычага. Указанные погрешности могут возрастать с увеличением передаточного отношения рычагов.

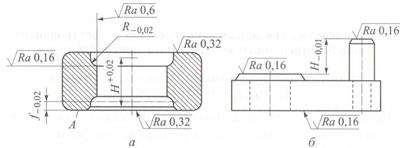

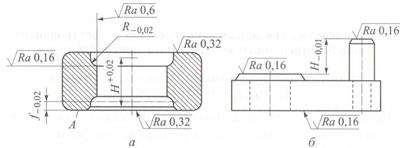

Для настройки контрольных приспособлений применяют различного типа эталонные детали (рис. 2.68). Поэтому погрешность ∆э изготовления эталонной детали является одной из составляющих погрешности измерения.

Рис. 2.68. Типовые конструкции эталонов: а — для контроля положения торца А относительно беговых дорожек радиусом R;

б — для контроля высоты Н детали

При выборе контрольно-измерительного прибора необходимо учитывать его основные метрологические характеристики: пределы измерения, цену деления и погрешность ∆и.п измерения. Последняя характеристика определяет кинематическую ошибку прибора и цену его деления.

На стадии проектирования контрольного приспособления погрешность метода целесообразно определять, считая первичные погрешности как векторные величины:

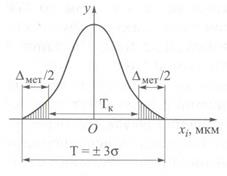

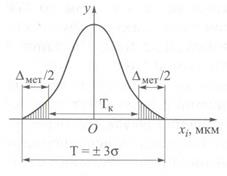

Рис. 2.69. Схема расположения технологического допуска Т, погрешности метода ∆мет и допуска Тк для контроля готовых изделий

Действительное значение погрешности контрольного приспособления будет найдено в процессе его регулировки и аттестации.

Таким образом, общая погрешность контрольного приспособления не должна превышать допускаемого значения погрешности измерения, т. е. ∆мет ≤ [∆изм] = (0,2...0,35)Т. Тогда процесс контроля (отбраковки) изделий нужно проводить не по технологическому допуску Т, а по величине, которая меньше его на погрешность метода измерения, т. е. Тк = Т -∆мет (рис. 2.69).

(2.3)

(2.3)