Двойное оплодотворение у цветковых растений: Оплодотворение - это процесс слияния мужской и женской половых клеток с образованием зиготы...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Двойное оплодотворение у цветковых растений: Оплодотворение - это процесс слияния мужской и женской половых клеток с образованием зиготы...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Топ:

Оценка эффективности инструментов коммуникационной политики: Внешние коммуникации - обмен информацией между организацией и её внешней средой...

Особенности труда и отдыха в условиях низких температур: К работам при низких температурах на открытом воздухе и в не отапливаемых помещениях допускаются лица не моложе 18 лет, прошедшие...

Интересное:

Средства для ингаляционного наркоза: Наркоз наступает в результате вдыхания (ингаляции) средств, которое осуществляют или с помощью маски...

Берегоукрепление оползневых склонов: На прибрежных склонах основной причиной развития оползневых процессов является подмыв водами рек естественных склонов...

Искусственное повышение поверхности территории: Варианты искусственного повышения поверхности территории необходимо выбирать на основе анализа следующих характеристик защищаемой территории...

Дисциплины:

|

из

5.00

|

Заказать работу |

Содержание книги

Поиск на нашем сайте

|

|

|

|

| Конвейер | Грузоподъемность, кг | Характер перевозимых грузов, цели |

| Ленточный | до 50 | Для межоперационной передачи единичных изделий и в таре в обрабатывающем и сборочном производстве, в точном машиностроении |

| Пластинчатый | 25-125 | Для передачи единичных изделий и изделий, укрепленных на спутниках, в заготовительном, обрабатывающем и сборочном производстве |

| Подвесной с автоматическим адресованием | 50-250 | Для межцеховой и меж участковой передачи изделий в таре и крупногабаритных заготовок на расстояние более 50 м |

| Роликовый | 30-500 | Для межоперационной передачи изделий, укрепленных на спутниках, на расстояние менее 50 м в механообработке |

Таблица 54

Предельные скорости самотечного перемещения заготовок

в лотковых конвейерах и лотках, м/мин

| Материал | Масса, кг | Скольжения | Качения | Скатывания | |||

| заготовки | детали | заготовки | детали | заготовки | детали | ||

| Чугун | 0,1-0,5 | 93-66 | 51-36 | 60-42 | 39-30 | 72-51 | 51-36 |

| Бронза | 1-4 | 48-24 | 30-15 | 33-15 | 21-9 | 36-18 | 30-15 |

| Латунь | 20,2-1 | 105-78 | 51-36 | 72-51 | 51-36 | 78-57 | 60-42 |

| Сталь незакаленная | 2-8 | 54-27 | 30-15 | 36-18 | 30-15 | 42-21 | 33-15 |

| Сталь закаленная | 0,3-1,5 | 114-90 | 72-51 | 78-57 | 60-42 | 90-75 | 72-51 |

| 3-12 | 72-36 | 36-18 | 42-21 | 33-15 | 60-24 | 36-18 | |

| Медь | 0,1-0,5 | 78-57 | 45-30 | 51-36 | 36-27 | 60-42 | 39-30 |

| Алюминий | 1-4 | 42-21 | 21-9 | 28-9 | 18-9 | 33-15 | 21-9 |

Таблица 55

Технические характеристики роликовых приводных конвейеров

| Параметр | Модель | |||||||

| КР-0,16 | КР-0,25 | КР-0,5 | КР-1,0 | КР-2,0 | КР-3,2 | |||

| Масса грузовой | 0,16 | 0,25 | 0,5 | 1,0 | 2,0 | 3,2 | ||

| Размер грузовой | 400x300 400x400 500x500 600x400 | 500x500 600x400 600x600 800x600 | 500x500 600x400 600x600 800x600 800x800 | 800x600 | 1000x1000 1200x800 1600x1000 | 1200x800 1200x1200 1600x1000 | ||

| Скорость перемещения грузовой единицы, м/с. - 0,25 | ||||||||

| Длина конвейера L, мм | 1 +А; 2 i + A А= 2500...6250 | |||||||

| Расстояние Н, мм | 450 | 650 | ||||||

Таблица 56

Техническая характеристика вертикальных четырехцепных конвейеров-элеваторов

| Тип конвейера | Грузо-подъемность одной платформы | Высота подъем а, м | Скорость транспор-тирования, м/мин | Размеры грузонесущей платформы, мм | Шаг тяговой цепи, мм | Разрыв-ное усилие, Н | Мощность привода, кВт |

| ВК-75 | 75 | 5,0 | 20 | 600x800 | 25 | 5-104 | 2,2 |

| ВК-101 ВК-102 | 100 | 4,2 6,2 | 16-30 | 780x900 | 35 | ||

| ВК-103 ВК-104 | 7,2 10,0 | 2,8 | |||||

| ВК-750 | 750 | 4,2 | 10-40 | 1100x1200 | 50 | 12-104 | |

| ВК-1000 | 1000 | 6,2-20 | 4,5-10 | ||||

| ВК-1500 | 1500 | 6,2-30 | 10-40 | 1100x1200 | 100 | 15-104 | 7-15 |

Таблица 57

Основные параметры подвесных толкающих конвейеров

| Параметр | Модель конвейера

| ||||

| ТПВ-200Д | ТПВ-100 | ТП-80 | КТ-100 | КТ-160 | |

| Максимальная грузоподъемность на горизонтальном участке пути: | |||||

| - одиночной тележки, кг | 50 | 150 | 250 | 500 | 1250 |

| - двухгележечного сцепа (траверсы), кг | 70 | 280 | 350 | 800 | 2000 |

| Максимальный угол наклона путей, ° | 60 | 30 | 45 | 30 | 30 |

| Тип цепи | шарнирная | сборная | разборная | ||

| Шаг звена цепи, мм | 200 | 100 | 80 | 100 | 160 |

| Расчетное тяговое усилие, кН | 4,5 | 12,5 | 8,0 | 12,5 | 30,0 |

| Максимальная скорость движения цепи, м/с | 0,66 | 0,50 | 0,46 | 0,3 | 0,3 |

| Масса, кг: головной тележки | 4,4 | 23 | 10 | 21 | 43 |

| концевой тележки | 2,4 | 21 | 7 | 14 | 35 |

Таблица 58

Параметры основных типов электропогрузчиков, применяемых на складах, мм

| Параметры | ЭП-0601 | ЭП-0801 | ЭП-103 | ЭП-1201 | ЭП-1008 |

| Грузоподъемность, кг | 600 | 800 | 1000 | 1250 | 1000 |

| Высота подъема вил | 3000 | 3000 | 2800 | 3000 | 4500 |

| Ширина прохода для штабелирования | 2310 | 2400 | 3000 | 2600 | 1600 |

| Длина вил | 800 | ||||

Таблица 59

Параметры основных типов электроштабелеров и электропогрузчиков

| Параметр | Электроштабелер ЕВ418.56.4 | Электропогрузчики | |||||

| ЕВ654.45.13 | ЕВ687.22.45 | ЕВ695.45 | ЕВ818 | ||||

| Грузоподъемность, кг | 100 | 100 | 800 | 1250 | 1000 | ||

| Высота подъема вил | 5600 | 2710 | 4500 | 3230 | 5600 | ||

| Ширина прохода для штабелирования | 2420 | 2710 | 3080 | 3230 | 1700 | ||

| Число колес | 5 | 3 | 4 | 4 | - | ||

| Масса, кг | 2000 | 2650 | 2425 | 2780 | 5000 | ||

| Управление | Рулевое | ЭВМ | |||||

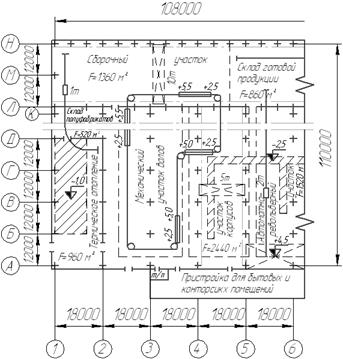

Компоновка механосборочного цеха

Под компоновкой цеха понимают взаимное расположение площадей производственных участков, вспомогательных отделений, магистрального проезда и служебно-бытовых помещений на площади цеха.

Компоновка цеха представлена в приложении.

Планировка оборудования на технологическом участке

Планировка на участке обработки барабана второго сцепления приведена в приложении. Обработка деталей совершается на токарных вертикальных многошпиндельных полуавтоматах, долбежном, горизонтально-протяжном, круглошлифовальном, отделочно-расточных и вертикально-сверлильном станках. Освещение рабочих мест соответствует нормативам РФ. Для ремонта оборудования, съёма и установки инструментальных плит применяется мостовой кран. Транспортировка деталей от станка к станку осуществляется с помощью шагового конвейера. Для межоперационного складирования установлены круглые столы – накопители.

Основные технико-экономические показатели по цеху

Заполним таблицу.

Основные технико-экономические показатели по цеху

| № | Наименование | Единица измерения | Показатели |

| 1. | Выпуск в год: | ||

| 1.1. | Программа выпуска | шт. | |

| 1.2. | На одного работающего | шт/чел | |

| 1.3. | На 1 м2 общей площади | шт/ м2 | |

| 1.4. | На 1 станок | шт/ст | |

| 2. | Площади: | ||

| 2.1. | Общая | м2 | |

| 2.1. | Производственная | м2 | |

| 3. | Состав работающих: | чел | |

| 3.1. | Рабочие производственные | чел | |

| 3.2. | Рабочие вспомогательные | чел | |

| 3.3. | ИТР | чел | |

| 3.4. | СКП | чел | |

| 3.5. | МОП | чел | |

| 3.6. | РТК | чел | |

| 3.7. | Контрольные мастера | чел | |

| 4. | Общее число оборудования | шт | |

| 5. | Технико-экономические показатели | ||

| 5.1. | Станкоёмкость | ст.ч | |

| 5.2. | Трудоёмкость | чел.ч | |

| 5.3. | Уровень автоматизации и механизации | ||

| 6. | Энергетика: | ||

| 6.1. | Электроэнергия | кВт.ч | |

| 6.2. | Мощность | кВт | |

| 6.3. | Сжатый воздух | м3/ год | |

| 6.4. | Вода | л/год | |

| 6.5. | Пар | т/ год |

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Проектирование автоматизированных участков и цехов: учеб для машиностроительных спец вузов/ под ред. Ю.М. Соломенцева. – 2-е изд. – М.: Высш. шк., 2000.

2. Симонов, А.А. Проектирование механосборочных цехов: учеб. пособие/ А.А. Симонов, Ю.В.Споров, А.М. Бадаев ННПтИ. Н. Новгород, 1991

3. Егоров, М.Е. Основы проектирования машиностроительных заводов/

М.Е. Егоров. – М.: Высшая школа, 1969.

4. Мельников, Г.Н. Проектирование механосборочных цехов: учеб для студентов машиностроительных специальностей/ Г.Н. Мельников, В.П. Вороненко, Ю.М. Соломенцев. – М.: Машиностроение, 1990.

5. Общесоюзные нормы технологического проектирования предприятий машиностроения, приборостроения и металлообработки: Фонды времени работы оборудования и рабочих (пересмотр действующих) ОНТП-15-96. – М.:НИИМАШ, 1996.

6. Общесоюзные нормы технологического проектирования механообрабатывающих и сборочных цехов предприятий машиностроения, приборостроения и металлообработки. ОНТП –14-96. – М.: НИИМАШ, 1984.

7. Проектирование машиностроительных заводов и цехов: справочник в 5 т. /под общ. ред. Е.С. Ямпольского. Том 4. Проектирование механических, сборочных цехов, цехов защитных покрытий. – М.: Машиностроение, 1975.

8. Таблицы ремонтосложности метало- и деревообрабатывающего оборудования. – М.: ЭНИИМС, 1985.

9. Симонов А.А. Основы проектирования механосборочных цехов: учеб. пособие /А.А. Симонов, Ю.В. Споров/ Ч.2. Нормы и справочные материалы. ГПИ. Горький, 1988.

Приложение 1

ПРИМЕРЫ ПЛАНИРОВОК ЦЕХОВ

Рис. 1.П.1. Планировка механосборочного цеха

Рис. 2.П.1. Планировка механосборочного цеха: 1 – участок корпусных деталей;

2 – участок валов; 3 – участок зубчатых колес; 4 – пристрой для конторских и бытовых помещений; 5 – отделение сбора стружки; 6 – кладовая инструментальной оснастки;

7 – заточное отделение; 8 – мастерская ремонта приспособлений; 9 – цеховая ремонтная база; 10 – отделение СОЖ и склад масел; 11 – склад готовых изделий; 12 – участок сборки контрольных приспособлений; 13 – промежуточный склад

Приложение 2

ПРИМЕРЫ ПЛАНИРОВОК УЧАСТКОВ

Рис. 1.П.2. ГПС для обработки корпусных деталей цилиндрической формы: 1 – тара; 2 – спутник; 3 – конвейер; 4 – робот с магнитным и механическими схватами;

5, 6, 7 – станки с двендцатити позиционными револьверными головками; 10, 11 – фрезерно-сверлильные многоцелевые станки; 12 – вертикальные протяжные полуатоматы; 13 – участок для хранения инструментов и калибров; 14 – помещение управляющей ЭВМ; 15 – моечная машина для промежуточной мойки; 16 – монорельсовая транспортная тележка; 17 – накопитель для столов-спутников; 18 – транспортная тележка;

19 – индукционные закалочные установки; 20 – агрегатные четырехпозиционные станки; 21 – станок; 22 - станок; 23 – хонинговальный станок; 24 – моечная машина для окончательной мойки; 25 – робот; 26 – транспортный конвейер; 27 – машина для мойки и обдува спутников

|

| Рис. 2.П.2. ГПС с жесткой связью для комплексного изготовления шестерен: 1 - 4 – токарные многоцелевые станки; | |||||

|

| Рис. 3.П.2. Гибкая производственная линия изготовления шестерен: 1 – робот-штабелер; 2 – стеллажный склад; 3 – токарный станок мод. 16К30Ф325; 4 – промышленный робот мод. УМ160Ф2.81.01; 5 – зубофрезерный станок мод. 5350; | |||||

|

| Рис. 4.П.2. ГПС модели АТК-15: 1 - 19 – металлообрабатывающие станки; 20 – штангово-ершовый конвейер; | |||||

|

| Рис. 5.П.2. ГПС для обработки деталей типа тел вращения модели АСВ-25: 1 – токарно-центровой с 8-позиционной инструментальной головкой мод. ТКХ-5СН; 2 – токарно-центровой с 8-позиционной инструментальной головкой мод. Т/С32Н1; 3 – транспортер накопитель; 4 – отделение приема-сдачи и ОТК; 5 – токарный патронно-центровой станок с восьми и четырех позиционными головками модели ТАХ-50Н; 6 – секция манипулятора; 7 – переталкиватель; 8 – диспетчерское отделение и УВК; 9 – участок комплектации и настройки инструмента | |||||

|

| Рис. 6.П.2. ГПС для обработки деталей типа тел вращения модели АСВ-22: 1 – фрезерно-сверлильный станок | |||||

| Рис. 7.П.2. ГПС модели АЛП-3-2: 1 – стеллаж-накопитель спутников; 2 - штабелер; 3 – обрабатывающий центр СМ630Ф44; 4 – эстакада транспортно-накопительной системы инструментального обеспечения; 5 – инструментальные роботы-операторы; 6 – центральный накопитель инструментальных наладок; 7 - обрабатывающий центр СМ630Ф44; | |||||

|

| Рис. 8.П.2. Гибкий автоматизированный участок «Талка 500.2» 1 - стеллаж; 2 – кран-штабелер; 3 – участок контроля; 4 – фрезерный станок; 5 – участок комплектации и настройки инструментов; 6 – моечная машина; 7 – индуктивно-управляемая тележка; 8 – система ЧПУ ОЦ; 9 - 12 – многоцелевой станок мод. ИР500ПМПФ4 | |||||

|

| Рис. 9.П.2. ГПС для обработки корпусных деталей: 1 – склад готовых деталей; 2 – контрольное отделение; | |||||

|

| Рис. 10.П.2. ГПС для обработки корпусных деталей с единой АТСС: 1 – склад готовых деталей; 2 – отделение контроля деталей; 3 – отделение доработки деталей; 4 - многоцелевой сверлильно-фрезерно-расточной станок мод. ИР320ПМФ4; 5 – восьмиместные накопители деталей карусельного типа; 6 – приемно-передающие агрегаты; 7 – диспетчерское отделение; 8 – бытовые помещения; 9 – отделение подготовки баз; 10 – помещение теплоэнергетической установки; 11 – склад заготовок; 12 – секция загрузки-разгрузки приспособлений-спутников; 13 – моечное отделение; | |||||

|

| Рис. 11.П.2. ГПС для обработки корпусных деталей с АТСС Т-образной компоновки: 1 – помещение диспозиции; | |||||

|

| Рис. 12.П.2. ГПС для обработки корпусных деталей: 1 –специальный станок; 2 – портальный погрузчик с ЧПУ; | |||||

Приложение 3

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ, ПРИМЕНЯЕМЫЕ НА ПЛАНИРОВКАХ

Таблица 1.П.3

Условные обозначения, применяемые на компоновочных планах

механических и сборочных цехов

| Обозначение | Наименование | Обозначение | Наименование |

| Колонна здания |

| Железнодорожный путь тупиковый (ввод) |

| Капитальная стена, сплошная перегородка до низа фермы или потолка |

| Подвал с отметкой уровня пола |

| Перегородки легкие всех типов |

| Антресоль (с отметкой высоты) |

| Граница цеха, отделения, участка |

| Трансформаторная подстанция |

| Проезд (между штриховыми линиями затушевать) |

| Санитарный узел |

| Тоннель, канал |

| Направление грузопотока |

Таблица 2.П.3

Условные обозначения оборудования, применяемые на технологических планировках

механических и сборочных цехов (участков)

| Обозначение | Наименование | Обозначение | Наименование |

| Технологическое оборудование и его номер по плану |

| Разметочная плита |

| Место рабочего |

| Контрольная плита |

| Место рабочего при многостаночном обслуживании |

| Верстак |

| Резервное место под оборудование |

| Контрольный стол |

| Контрольный пункт |

| Стол |

| Автоматизированный склад с краном-штабелером |

| Место складирования заготовок и деталей или изолятор брака |

Таблица 3.П.3

Условные обозначения, применяемые на технологических планировках

механических и сборочных цехов (участков)

| Обозначение | Наименование | Обозначение | Наименование |

| 1 | 2 | 3 | 4 |

| Капитальная стена |

| Перегородка с сеткой |

| Колонна железобетонная с фундаментом |

| Металлическая перегородка на каркасе |

| Колонна металлическая |

| Барьер |

| Ворота в проеме распашные |

| Тоннель, канал (с указанием глубины) |

| Ворота откатные |

| Люк для уборки стружки |

| Дверь в проеме |

| Трап |

| Сплошная перегородка до низа фермы или потолка |

| Канал для транспортировки стружки |

| Остекленная перегородка |

| Проем оконный |

| Перегородка из стеклоблоков |

| Стеллаж |

| Бункер |

| Бак, ванна |

| Подвод холодной воды |

| Подвод холодной воды с раковиной на стене (перегородке) |

| Подвод воды |

| Подвод холодной и горячей воды с раковиной на стене (перегородке) |

| Слив воды |

| Слив отработанной охлаждающей жидкости в канализацию |

| Колодец водопроводный и канализационный |

| Подвод эмульсии |

| Подвод пара |

| Подвод содового раствора |

| Подвод сжатого воздуха Р = 6 атм. |

| Точка подвода электрокабеля к оборудованию |

| Подвод сжатого воздуха Р = 3 атм. |

| Подвод масла |

| Подвод газа |

| Местная вентиляция |

Окончаниение табл. 3.П.3

| 1 | 2 | 3 | 4 |

| Перевод спецтоков |

| Щит управления |

| Местное освещение |

| Пожарный кран |

| Подвод краски |

| Подвод кислоты |

| * Категория помещений и зданий по взрывопожарной и пожарной опасности А, Б, В1-В4. ** Класс взрывоопасной или пожароопасной зоны по ПУЭ (В-1, В-1а, В-1б, В-1г, В-II, В-IIa, П-I, П-II, П-IIa, П-III) |

| Категория помещений и зданий по взрывопожарной и пожарной опасности Г, Д |

| Направление грузопотока |

Таблица 4.П.3

Условные обозначения транспортного и подъемно-транспортного оборудования,

применяемые на технических планах механических и сборочных цехов

| Обозначение | Наименование | Обозначение | Наименование |

| 1 | 2 | 3 | 4 |

| Электрический мостовой кран на плане здания Электрический мостовой кран на разрезе здания |

| Электрический козловой кран в плане Электрический козловой кран, вид спереди |

| Кран однобалочный подвесной, кран-балка подвесная на плане здания Кран однобалочный подвесной, кран-балка подвесная на разрезе здания |

| Кран поворотный в плане |

| Кран мостовой однобалочный (опорный) кран-балка опорная на плане здания Кран мостовой однобалочный (опорный) кран-балка опорная на разрезе здания |

| Кран консольный поворотный с электроталью |

Окончание табл. 4.П.3

| 1 | 2 | 3 | 4 |

| Автоматические линии |

| Каретка-оператор с автоматически адресованием грузов |

| Ленточный транспортер |

| Тележка рельсовая |

| Подвесной цепной конвейер с примыкающим монорельсом |

| Промышленный робот |

| Рольганг (роликовый конвейер) |

| Кран-штабелер автоматизированный |

| Конвейер напольный сборочный |

| Электроинструмент на монорельсе |

| Подземный конвейер |

| Монорельс с ручной талью |

| Подвесной толкающий конвейер |

| Монорельс с пневматическим подъемником |

| Подъем и спуск подвесного цепного конвейера |

| Желоб, склиз |

| Монорельс с тельфером |

Приложение 4

НОРМЫ РВССТОЯНИЙ, ПРИМКНЯЕМЫЕ НА ПЛАНИРОВКАХ

Таблица 1.П.4

|

|

|

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

© cyberpedia.su 2017-2025 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!