Ремонт фундаментных рам

Фундаментные рамы судовых дизелей (рис. 13.1) представляют собой литые конструкции из серого чугуна сложной конфигурации с неравномерной концентрацией металла в районе подшипниковых опор и оребрений. Этими особенностями предопределяются большие внутренние напряжения и склонность к трещинообразованию отдельных элементов фундаментных рам. Во многих случаях эффективно удалить внутренние напряжения искусственной термообработкой не удается из-за отсутствия необходимого оборудования для крупногабаритных деталей. Естественное старение является настолько продолжительным, что если и применяется на практике, то в существенно сокращенных вариантах.

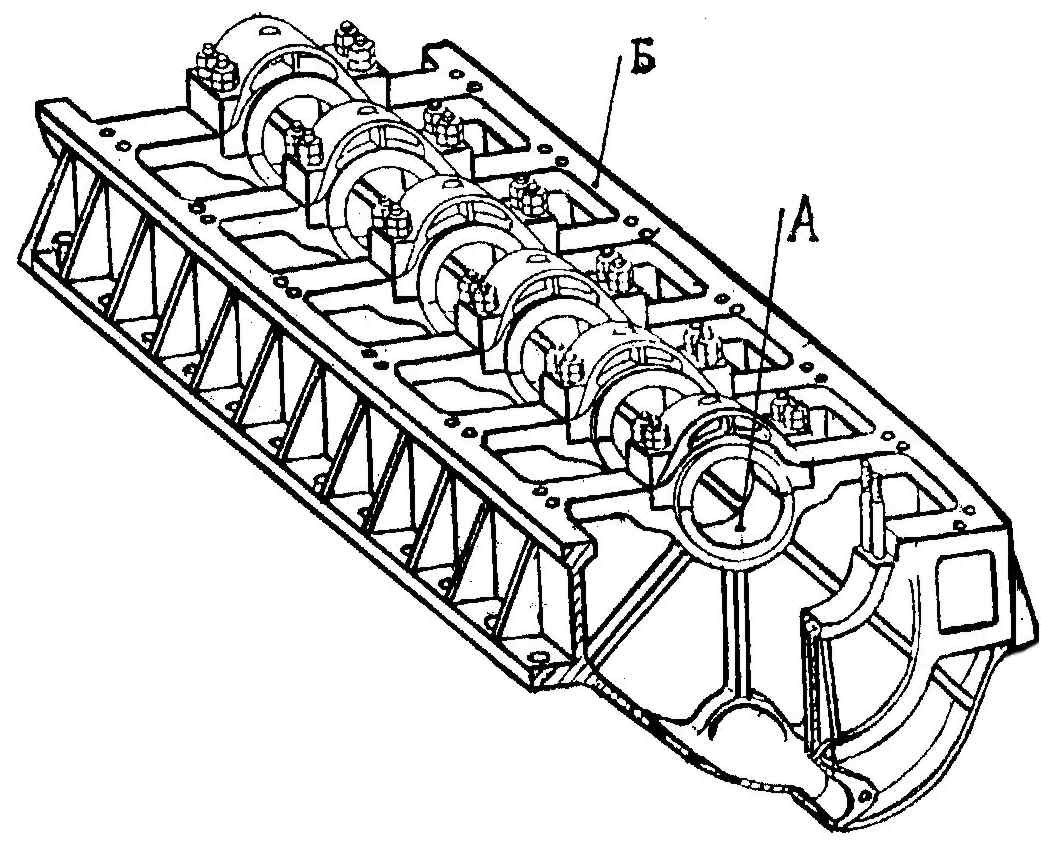

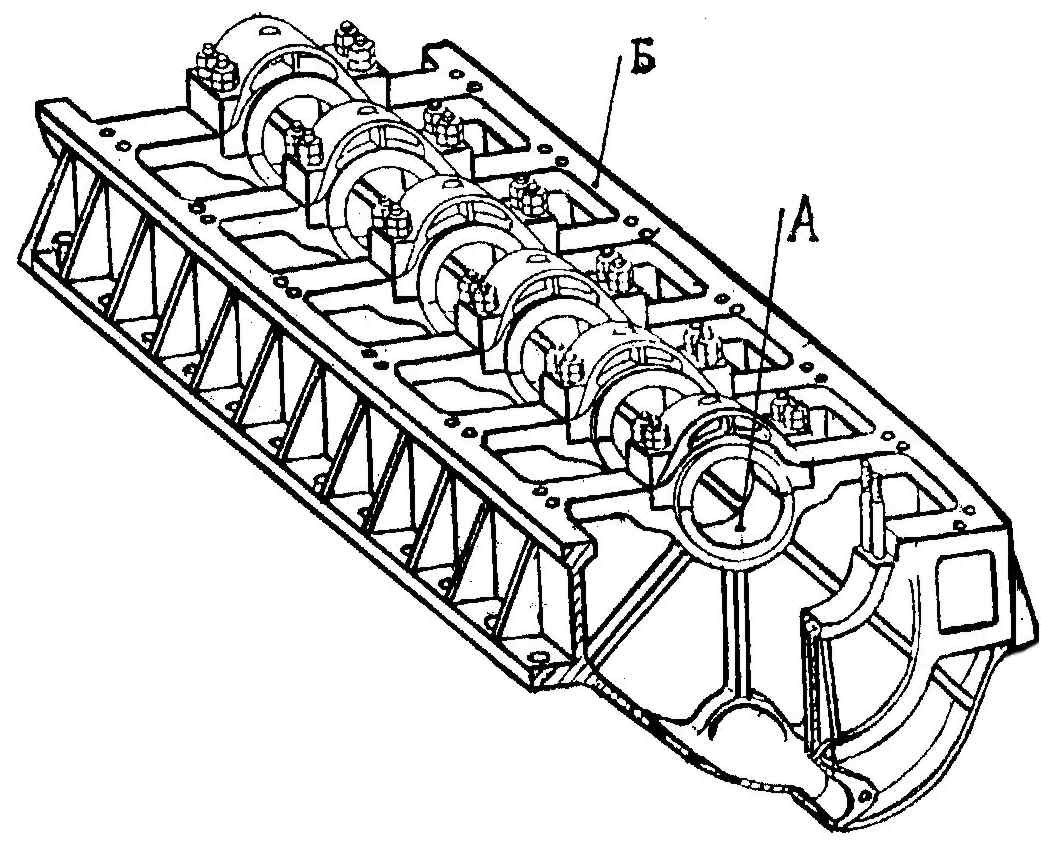

Рисунок 13.1 - Фундаментная рама

К основным износам фундаментных рам относят искажения форм отверстий под вкладыши коренных подшипников (пов. А), нарушение их соосности, появление отклонений от плоскостности и прямолинейности опорных поверхностей разъемов (пов. Б), образование трещин, износы замков под крышки подшипников и т.д.

При ремонте дизелей единичными и мелкими сериями (наиболее характерно для ремонта малооборотных дизелей большой мощности) без устранения износов и восстановления деталей дефектацию фундаментных рам сводят к оценке износов и установлению их работоспособности в течение срока службы до очередного КР.

При достаточной индустриализации ремонтного производства и технической оснащенности технологических процессов в специализированных цехах базовые поверхности подвергают механической обработке или восстанавливают наращиванием металла с последующим фрезерованием (строганием) плоскостей разъемов и растачиванием опор под вкладыши коренных подшипников.

Искажения формы отверстий под вкладыши коренных подшипников выявляют микрометрическими измерениями штихмассами или индикаторными нутромерами с точностью 0,01 мм. При дефектации измеряют каждую опору в двух взаимно перпендикулярных направлениях а–а и б–б и двух сечениях по длине опоры (рис. 13.2). Фактические отклонения от круглости и круглоцилиндричности сравнивают с предельно допустимыми, которые регламентируются техническими условиями на КР дизелей конкретной марки. Наиболее характерные искажения формы этих поверхностей обычно сводятся к увеличению диаметральных размеров расточек в горизонтальной плоскости (см. рис. 13.2).

В исследовательских целях более точно измеряют форму опорных поверхностей в окружном направлении с помощью специальных электронных кругломеров, например типа ВЕ-37А. Кругломеры преобразуют механические перемещения щупа 1 (рис. 13.3) в электрические сигналы, регистрируемые на электротермической бумаге 2 в виде реальных круглограмм.

|

|

| Рисунок 13.2 - Схема износов и дефектации гнезд под вкладыши коренных

подшипников

| Рисунок 13.3- Схема измерений кругломером

|

Отклонения от соосности постелей (посадочных поверхностей под вкладыши коренных подшипников) и их ступенчатость при дефектации фундаментных рам контролируют с помощью специальных фальшвалов или оптическими методами. При проверке ступенчатости постелей с помощью фальшвалов фактическое значение этой величины оценивают набором щупов, которые вводят в зазор между опорной поверхностью рамы и контрольным пояском фальшвала.

Оптические измерения взаимного расположения постелей под вкладыши коренных подшипников отличаются более высокой точностью, но требуют применения специальных оптических приборов и вспомогательной технологической оснастки.

Обычно предельные значения несоосности опор под вкладыши коренных подшипников по чертежам и техническим условиям на ремонт составляют 0,01…0,02 мм для соседних опор и до 0,05 мм для крайних.

Непрямолинейность и неплоскостность поверхностей разъёмов фундаментных рам при дефектации оценивают слесарными поверочными линейками и слесарными уровнями или оптическими приборами.

Трещины в фундаментных рамах являются достаточно распространенными повреждениями. Для их обнаружения наиболее эффективен токовихревой метод неразрушающего контроля. Токовихревые дефектоскопы позволяют осуществлять непрерывный и выборочный контроль наиболее нагруженных участков плоскостей разъемов.

Макротрещины фиксируют визуально при помощи лупы с 10кратным увеличением, а для более точного определения пределов их распространения используют керосиновые пробы.

Фундаментные рамы для устранения искажений геометрических форм и взаимного расположения баз ремонтируют механической обработкой по системе ремонтных размеров или с предварительным восстановлением этих поверхностей наращиванием металла или неметаллических материалов.

Ремонт механической обработкой по системе ремонтных размеров оказывается наиболее простым и экономичным. При наличии необходимого оборудования он мало чем отличается от технологических процессов механической обработки дизелестроительного производства. Такая аналогия способствует автоматическому переносу опыта отлаженных технологических приемов из машиностроительных в дизелеремонтные цехи. Однако общеизвестные организационные трудности, связанные с необходимостью производства сменно-запасных деталей по более широкой номенклатуре типоразмеров, существенно ограничивают область применения такого метода ремонта.

Ремонт изношенных поверхностей фундаментных рам наращиванием слоя металла и последующей механической обработкой при относительно более низких экономических показателях метода по сравнению с механической обработкой по системе ремонтных размеров обеспечивает восстановление баз до номинальных размеров и тем самым устраняет главный недостаток метода ремонта по системе ремонтных размеров.

Восстановление опорных поверхностей под вкладыши подшипников наращиванием металла возможно металлизацией распыливанием или полимерными и гальваническими покрытиями, в частности (электролитическим железнением).

Металлизацию распыливанием относят к наиболее доступным процессам восстановления. Это исключительно важно для ремонтных условий. Металлизация распыливанием сопровождается относительно небольшими деформациями восстанавливаемых поверхностей и позволяет получать покрытия с достаточно широким диапазоном механических и износостойких свойств.

Определенными недостатками металлизации распыливанием являются зачастую ограниченная прочность сцепления покрытия с подложкой (основным металлом), непосредственная зависимость ее от качества предварительной подготовки поверхностей и т.п.

Наилучшие результаты получают при металлизации распыливанием с применением плазменной струи.

Полимерные покрытия на восстанавливаемую поверхность наносят с предварительным подогревом детали или с использованием полимеров холодного отверждения, в которые вводят металлические добавки для улучшения теплопроводности.

Технология применения компаундов для восстановления поверхностей сводится к тому, что полимерный состав из эпоксидной смолы, пластификатора и отвердителя наносят на изношенные поверхности. Окончательные размеры восстанавливаемой поверхности формируют с помощью технологического вала, размеры которого точно соответствуют заданным размерам гнезд под вкладыши. Полная полимеризация компаунда в реальных условиях заканчивается в течение 24 часов при температуре ≥ 293 К.

Гальванические покрытия поверхностей гнезд подшипников фундаментных рам обеспечивают хорошие результаты. Основные проблемы применения гальванопокрытий состоят в том, что из-за больших габаритных размеров и сложности конструктивного исполнения этих деталей использовать стационарные ванны невозможно. По этой причине применяют технологические процессы восстановления гнезд фундаментных рам в так называемом проточном электролите.

Трещины являются наиболее трудно устранимыми повреждениями фундаментных рам. Это объясняется, в первую очередь, исключительно плохой свариваемостью серого чугуна, из которого чаще всего их изготавливают. Так называемая холодная сварка чугуна позволяет удовлетворительно устранять трещины за счет получения металла шва повышенной пластичности по сравнению с металлом рамы при минимальном проплавлении его, малой зоне термического влияния и т.д. Достигают этого заваркой трещин стальными электродами с карбидообразующими элементами в покрытии, в частности медно-стальными, медно-никелевыми и железо-никелевыми. Заварка трещин самозащитной проволокой марки ПАНЧ-11 сплошного сечения из высоконикелевого сплава обеспечивает хорошие механические свойства: предел прочности при растяжении до 5,5 МПа, предел текучести не меньше 3,5 МПа и относительное удлинение до 15%.

Известны технологические процессы ремонта трещин с помощью специальных фигурных вставок (рис. 13.4).

|

| Рисунок 13.4 - Схема ремонта трещин фигурной вставкой

|

Трещины ремонтируют с помощью фигурных вставок в том случае, если они не выходят на наружный контур и расположены на расстоянии друг от друга не менее 25–30 мм. Основной эффект от установки фигурных вставок при ширине раскры тия трещин до 0,3 мм достигают благодаря различному (расчетному) межцентровому расстоянию цилиндрических поверхностей вставок и отверстий.

При больших раскрытиях трещин разрушенные элементы деталей стягивают силовыми приспособлениями (домкратами).

Устанавливают фигурные вставки с диаметрами цилиндрических поверхностей а = 3,5 и 6,0 мм при толщинах стенок соответственно до и свыше 10 мм. Все конструктивные элементы вставок и отверстий обрабатывают с высокой точностью.

При длине до 40 мм трещины стягивают одной фигурной вставкой. В противном случае количество вставок принимают на основании согласованных решений.

Для уплотнения трещин при сборке используют полимерные компаунды. По этой причине в технологических процессах предусматривают температурные ограничения при выполнении сборочных операций.

Ремонт блоков цилиндров

Блоки цилиндров малооборотных дизелей (рис. 13.5) так же, как и фундаментные рамы, представляют собой литые конструкции, и для них типичными оказываются износы и повреждения в виде нарушения геометрических размеров опорных поверхностей, трещин и т.п. Кроме того, длительная эксплуатация этих деталей сопровождается неизбежными коррозионными разрушениями в зарубашечном пространстве (пов. А). Коррозионные разрушения интенсифицируются дополнительными вибрациями блоков цилиндров при работе дизеля.

|

| Рисунок 13.5 - Блок цилиндров в сборе с цилиндровой втулкой

|

Дефектацию блоков цилиндров проводят для выявления указанных износов и повреждений.

Трещины чаще всего появляются на верхней (пов. Б) и нижней плоскостях (пов. В) разъемов в местах расположения отверстий под силовые связи и шпильки крепления крышек цилиндров. Трещины, распространяющиеся на охлаждающие полости, нарушают герметичность зарубашечного пространства.

Обнаруживают макротрещины визуальным осмотром с использованием лупы десятикратного увеличения, а в случаях микротрещин поверхности блоков цилиндров проверяют токовихревыми дефектоскопами.

Коррозионные разрушения наиболее часто появляются на посадочных поясках (пов. Г) и поверхностях, соприкасающихся с охлаждающей жидкостью (пов. Д). Их выявляют также визуальным осмотром.

Трещины на блоках цилиндров ремонтируют по технологии восстановления фундаментных рам заваркой по специальной технологии или установкой фигурных вставок.

Коррозионные разрушения посадочных поясков и искажения геометрических форм и размеров устраняют обработкой на ремонтные размеры или прибегают к конструктивно-технологической модернизации сборочной единицы.

При ремонте блоков цилиндров по системе ремонтных размеров посадочные пояски растачивают на очередной ремонтный размер на горизонтально-расточных станках. Необходимую ориентацию детали на станке для обеспечения требуемой перпендикулярности посадочных поясков (пов. Г) относительно плоскости разъема (пов. В) обеспечивают последовательными выверками с помощью индикаторов часового типа.

Крышки цилиндров при ремонте опрессовывают для выявления трещин. При этом любые трещины на нижнем донышке не допускаются и такие крышки цилиндров выбраковывают. Трещины на вертикальных стенках крышек в зависимости от расположения и размеров могут быть отремонтированы по специальному разрешению органов надзора за ремонтом судов.

Выгорание и наклеп уплотнительных фасок седел выпускных клапанов устраняют при ремонте зенкерованием на вертикально-сверлильных станках. Для обработки используют специальные зенкеры с передней направляющей, обеспечивающей строгую ориентацию инструмента относительно оси направляющей втулки клапана. Завершают ремонт седел клапанов их совместной притиркой с клапанами. Притирку клапанов выполняют после запрессовки направляющих втулок в крышку цилиндров на специальных многоместных станках. Кинематически эти станки сконструированы так, что сочетают в себе одновременно два вида движения: возвратно-поступательное (ударное) и возвратно-вращательное. Благодаря такому сочетанию движений клапана в седле получают высокое качество притирки. В качестве абразивных материалов используют специальные мелкодисперсные абразивные пасты.

Качество притирки клапана к седлу оценивают визуально по однотонному цвету контактного пояска или наливом керосина на клапан изнутри крышки цилиндра: при удовлетворительной притирке керосин не должен проникать между клапаном и седлом.

Незначительные износы рабочих поверхностей направляющих втулок клапанов устраняют развертыванием с последующей перекомплектацией сборочной единицы.

Вопросы для самоконтроля

1. Чем вызваны основные износы фундаментных рам?

2. Как производится дефектация фундаментных рам?

3. Каким образом устраняют основные дефекты фундаментных рам?

4. Как производится дефектация блоков цилиндров?

5. Как проверяют качество притирки клапана к седлу?