Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Топ:

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного хозяйства...

Определение места расположения распределительного центра: Фирма реализует продукцию на рынках сбыта и имеет постоянных поставщиков в разных регионах. Увеличение объема продаж...

Интересное:

Национальное богатство страны и его составляющие: для оценки элементов национального богатства используются...

Средства для ингаляционного наркоза: Наркоз наступает в результате вдыхания (ингаляции) средств, которое осуществляют или с помощью маски...

Мероприятия для защиты от морозного пучения грунтов: Инженерная защита от морозного (криогенного) пучения грунтов необходима для легких малоэтажных зданий и других сооружений...

Дисциплины:

|

из

5.00

|

Заказать работу |

Содержание книги

Поиск на нашем сайте

|

|

|

|

Под герметичностью понимают свойство отдельных элементов и соединений не пропускать капельную и газообразную жидкости (ГОСТ 26790–85. Техника течеискания. Термины и определения).

Испытания при ремонте производят по тем же нормам, что и для новых судов. Объем испытаний определяется перечнем работ по ремонту или модернизации. Нормативными материалами по испытаниям являются Правила Регистра и ГОСТ 3285–83.

Испытания должны проводиться согласно схеме либо таблицам, разработанным конструкторским бюро. В схеме указывается расположение и назначение всех испытываемых отсеков, методы и нормы.

Испытания корпуса после ремонта производятся двумя способами: керосино-меловой пробой и сжатым воздухом. При ремонте больших участков корпуса, а также по требованию Регистра или судовладельца испытания могут проводиться наливом воды.

Предварительные испытания выполняют керосино-меловой пробой – смачиванием керосином швов изнутри корпуса и контроле снаружи проникновения керосина через швы, обмазанные меловым раствором (зимой – на незамерзающем разбавителе). Проникание керосина характеризуется появлением на меловом экране жирных темных пятен или просто протечек. Вторично швы смотрят через 40 мин (зимой – через 90 мин). Критерием герметичности является отсутствие пятен на меловом экране.

Основные испытания. Допускается засчитывать в качестве основного предварительные испытания, если в отсеке на одной из групп связей заменялось не более 15% обшивки. В остальных случаях основные испытания осуществляются сжатым воздухом, реже – водой. Использование воздуха требует герметизации отсека и установки двух манометров и редукционных клапанов для контроля давления в отсеке.

Использование воды при испытаниях резко усложняет работы. Так, при низких температурах требуется подогрев воды, кроме этого происходит залив оборудования, электроповодки и, последнее, вызывает значительные перегрузки на корпус. Поэтому налив воды применяется для испытаний отсеков и цистерн, в которых при эксплуатации находятся жидкости.

Критерии герметичности:

а) при испытании воздухом:

отсутствие снаружи отсека пузырей при обмазке сварных швов мыльным раствором. Но при применении в качестве индикаторов пенообразующих мыльных растворов последние быстро стекают с поверхности, в особенности с вертикальной. Поэтому для более длительной фиксации мест утечек воздуха был предложен ряд пенообразующих составов (отечественный состав «Свалан»). Они вспениваются в местах протечек, и образовавшиеся «коконы» пены через 5…10 мин затвердевают, а не лопаются, как мыльные. Отвердевшие коконы сохраняются несколько часов и могут быть смыты холодной водой; падение давления в отсеке в течениие часа не более 5% (является окончательной оценкой);

|

|

б) при испытании водой – отсутствие течи в виде струй, потеков, от-

потеваний или капель.

Контрольные испытания проводятся при наличии сомнений в герметичности. Назначаются по требованию Регистра и судовладельца.

Испытания на герметичность могут проводиться течеискателями по согласованию с Регистром. При данном контроле регистрируется прибором проникание жидкости или газа (пенетранта) через сквозные дефекты контролируемого объекта. В качестве пенетранта применяется гелий, аммиак, фреон и др.

Испытания герметичности крышек, дверей производят поливом воды, предварительно при этом проверяют равномерность прилегания резиновых уплотнителей по меловому отпечатку.

9.2 Окрасочные работы во время ремонта

9.2.1 Очистка поверхностей перед окраской

Окраска производится для защиты металла от коррозии и обрастания, дерева – от гниения, а также с декоративными целями.

Прочность сцепления лакокрасочных материалов (ЛКМ) с поверхностью в значительной степени определяется качеством подготовки поверхности под окраску.

При очистке с поверхности удаляют плохо держащуюся краску, грязь, масло и т.д. Удаляют, как правило, до грунта, а при плохом состоянии грунта – до металла.

На поверхности должны отсутствовать окалина, поверхностная наружная смолистость у дерева. Не должно быть влаги, снега, льда, продуктов коррозии, маслянистых пятен.

Очищенная поверхность корпусов судов подвергается быстрому коррозионному износу без покрытия специальными материалами. По этой причине окраска или грунтование поверхности должна производиться не позднее, чем через сутки.

В случае большой продолжительности времени между очисткой и окраской, поверхность подвергается временной защите следующими способами: пассивирование растворами олифы в скипидаре, уайт-спирите (на 10…15 дней); фосфотирование растворами солей ортофосфорной кислоты (на 1…2 месяца); покрытие фосфотирующими грунтами марки ВЛ-02, ВЛ-08.

|

|

Окраска таких поверхностей производится без удаления временной защиты.

9.2.2 Лакокрасочные материалы

Лакокрасочные материалы (ЛКМ) представляют собой смеси или растворы пленкообразующих растворителей, красителей и пигментов. ЛКМ после высыхания образуют сплошную гладкую аморфную пленку и должны обладать хорошей адгезией с поверхностью. Виды ЛКМ:

1) Краски – смеси пленкообразующих растворителей и пигментов (органического происхождения).

2) Лаки – растворы пленкообразуюзих растворителей, добавок и красителей минерального происхождения.

3) Эмали – растворы красок и лаков в смеси с пигментами. Элементы ЛКМ:

– пленкообразующие – нелетучие вещества, создающие после высыхания эластичную и прочную поверхность;

– растворители – химические вещества, в которых растворяются красители;

– цветопреобразователи – пигменты и красители;

– пластификаторы – придают высохшей краске эластичность;

– отвердители – вещества, способствующие затвердению искусственных окрасочных материалов;

– сиккативы – ускоряют высыхание; – наполнители – повышают густоту краски.

9.2.3 Технология нанесения покрытий

1) Подготовка поверхности к покрытию ЛКМ (~40% от общей трудоемкости работ).

2) Грунтование. Грунтом называют первый слой краски, обеспечивающий хорошее сцепление между окрашиваемой поверхностью и последующими слоями краски. В качестве грунта применяются специальные краски либо используется первый слой основной краски, если она обладает указанными свойствами. Лучшие результаты обеспечивает нанесение грунтов малярными кистями или с помощью установок для безвоздушной окраски.

3) Шпаклевание применяют для сглаживания неровностей и шероховатостей окрашиваемых поверхностей. Шпаклевку наносят деревянными, стальными или резиновыми шпателями. После высыхания зашпаклеванную поверхность шлифуют сухим (предварительно) и мокрым способами.

4) Окраска выполняется красками или эмалями после нанесения грунта и шпаклевки (если она предусмотрена). Каждый слой краски наносят после практического высыхания предыдущего, кроме этинолевых, которые наносят «по отлипу».

При высыхании в пленке краски образуются поры, через которые влага проникает к поверхности и вызывает коррозию. Нанесение нескольких слоев краски позволяет взаимно перекрывать эти поры, изолируя поверхность от доступа к ней влаги. Для надежной антикоррозионной защиты минимальная толщина покрытия должна быть не менее 120 мкм, что требует не менее четырех слоев краски.

|

|

ЛКМ рекомендуется наносить при температуре свыше 5°С и относительной влажности не более 70%. Однако при судоремонте часто приходится выполнять работы при температуре ниже 5°С и относительной влажности более 80%.

В этих условиях окраску производят:

– этинолевыми красками ЭКЖС-40, ЭКА-15 при температурах до –25°С и относительной влажности до 80%;

– необрастающими красками ХВ-53, ХС-79 при температурах до –15°С и относительной влажности до 80%;

– виниловыми красками ВЛ-02, ВЛ-08, ХС-720 при температурах до –10°С и относительной влажности до 80%;

– масляными красками при температурах до –10°С и относительной влажности до 80%.

Во всех случаях в краску добавляют поверхностно-активные вещества, образующие водоотталкивающие слои.

Также необходимо подогревать ЛКМ до 25…35°С.

На судовые поверхности покрытия наносят обычными волосяными и валиковыми кистями, пневматическим и безвоздушным распылением. Волосяными кистями можно грунтовать и окрашивать все виды поверхностей независимо от их расположения и конфигурации (производительность – до 25 м2/ч). Остальные способы используются при большей площади окраски и не имеющие труднодоступных мест.

Валиковые кисти увеличивают производительность окрасочных работ до полутора раз по сравнению с обычной кистью.

Принцип пневмопульверизационной окраски заключается в том, что краска из резервуара посредством сжатого воздуха подается через шланг в пульверизатор и распыляется. Сжатый воздух содержит большое количество водяных паров, что существенно ухудшает адгезию краски с металлом. При этом методе расход краски на 30….35% больше, чем при применении кистей, и создаются более тяжелые условия труда из-за насыщения окружающего воздуха краской.

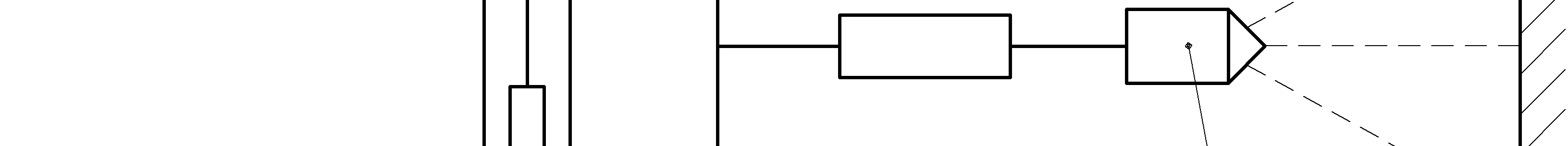

Сущность метода безвоздушного распыления ЛКМ состоит в том, что ЛКМ подается к соплу распылителя под высоким давлением (5…25 МПа). Создание мелкодисперсного факела ЛКМ достигается за счет падения давления до атмосферного при выходе из сопла и специальной геометрии выходного отверстия (рис. 2.41). Преимущество перед пневмопульверизатором: возможность нанесения грунтовочных слоев, уменьшение на 20% расхода краски, уменьшение загрязнения окружающей среды (нет тумана), улучшение качества покрытия. Недостатки – требуется тщательный перетир краски.

Рисунок 9.1 - Схема безвоздушного распылителя

Вопросы для самоконтроля

1. Что такое герметичность?

2. Чем определяется объем испытаний на герметичность?

3. Способы испытания корпуса после ремонта.

4. Назовите критерии герметичности.

5. С какой целью производится окраска поверхностей?

6. Как производится подготовка поверхностей к окраске?

7. Какие ЛКМ Вам известны?

8. Опишите технологию нанесения покрытий.

РЕМОНТ СУДОВЫХ УСТРОЙСТВ

Рулевое устройство

|

|

Характерными дефектами являются: износ рабочей шейки, коррозионное разъедание, изгиб трещины, разработка отверстия во фланцах и скручивание баллера (как у коленчатого вала), износ чечевицы в гнезде пятки руля, вмятины листов обшивки пера руля, износ штырей и перьев руля, износ и повреждения зубьев передаточных шестерен.

Перед ремонтом рулевое устройство подвергают дефектации с разборкой. Дефектация рулевого устройства осуществляется в два этапа. Первый этап, до разборки рулевого устройства, состоит в определении зазоров в соединении самого руля и других узлов рулевого устройства. В рулевом устройстве с поворотной насадкой замеряют зазоры между лопастями винта и внутренним диаметром насадки. Второй этап дефектации наступает после разборки рулевого устройства и тщательной очистки его деталей. Выявляются коррозионные разрушения, трещины, повреждения, производится обмер деталей.

Разборку осуществляют в следующей последовательности:

– разбирают ручной привод и тормозное устройство;

– выводят из зацепления зубчатый сектор механического привода;

– снимают румпель и сектор с головки баллера (при гидравлической рулевой машине разбирают передачи от штоков цилиндра к головке баллера);

– демонтируют палубный сальник и подшипники баллера (если позволяет конструкция);

– разобщают соединение баллера с рудерписом, баллер стропят;

– вынимают штыри руля и снимают его перо;

– выводят баллер из гельмпортовой трубы.

К основным дефектам баллера руля относятся: скручивание, прогиб, трещины, износ рабочих шеек, разбивка соединительных отверстий во фланцах. Целесообразность ремонта баллера при его скручивании от 5 до 15 градусов определяется в каждом конкретном случае по согласованию с Регистром.

Баллер, имеющий прогиб, правят в горячем состоянии на плитах или в специальных приспособлениях с помощью гидравлических домкратов.

Износ рабочих шеек баллера исправляют наплавкой или биметаллическим гальваническим покрытием.

|

|

|

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни...

История создания датчика движения: Первый прибор для обнаружения движения был изобретен немецким физиком Генрихом Герцем...

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!