Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Топ:

Когда производится ограждение поезда, остановившегося на перегоне: Во всех случаях немедленно должно быть ограждено место препятствия для движения поездов на смежном пути двухпутного...

Техника безопасности при работе на пароконвектомате: К обслуживанию пароконвектомата допускаются лица, прошедшие технический минимум по эксплуатации оборудования...

Интересное:

Берегоукрепление оползневых склонов: На прибрежных склонах основной причиной развития оползневых процессов является подмыв водами рек естественных склонов...

Лечение прогрессирующих форм рака: Одним из наиболее важных достижений экспериментальной химиотерапии опухолей, начатой в 60-х и реализованной в 70-х годах, является...

Наиболее распространенные виды рака: Раковая опухоль — это самостоятельное новообразование, которое может возникнуть и от повышенного давления...

Дисциплины:

|

из

5.00

|

Заказать работу |

Содержание книги

Поиск на нашем сайте

|

|

|

|

В процессе эксплуатации судна и его элементов возникают дефекты, количество, размер, характер и место расположения которых определяют техническое состояние элементов и судна в целом.

Под дефектом понимается каждое отдельное несоответствие продукции установленным требованиям.

Дефекты классифицируются по расположению, конфигурации и причинам возникновения.

По расположению дефекты подразделяются на поверхностные, подповерхностные и внутренние. Поверхностными являются такие дефекты, которые располагаются или имеют раскрытие на поверхности детали. Дефекты, залегающие на глубине не более 2 мм, называются подповерхностными, а залегающие на большей глубине – внутренними.

По конфигурации дефекты бывают объемные и плоские. К объемным относятся дефекты, размеры которых по трем взаимно перпендикулярным осям соразмеримы. Это газовые или шлаковые включения, некоторые виды непроваров. У плоских дефектов один из размеров значительно меньше, чем два других. Такими дефектами являются трещины, тонкие непровары, отслоения, риски, задиры, наработки на рабочих поверхностях деталей механизмов и т.д.

По причинам возникновения дефекты подразделяются на конструктивные, производственные и эксплуатационные. В свою очередь, эксплуатационные дефекты можно подразделить на дефекты, возникающие от нарушения правил эксплуатации, эксплуатационные отложения и дефекты от физического изнашивания и разрушений.

Эксплуатационные дефекты (повышенные износы и повреждения) возникают при нарушении правил эксплуатации (правил технической эксплуатации и правил судовождения). Повреждения корпуса судна, гребных винтов и рулевых устройств зачастую возникают также от тяжелых навигационных условий (штормовая погода, ледовая обстановка).

Эксплуатационные отложения образовываются в процессе эксплуатации, когда корпус судна находится в воде, богатой солями и морскими организмами; внутренние поверхности котлов, трубопроводов, теплообменных аппаратов, полостей охлаждения двигателей соприкасаются с водой и конденсатом, содержащими соли; через системы и охладители прокачивается масло, содержащее примеси, и т.д.

Эксплуатационные отложения необходимо периодически удалять, так как они ведут к снижению эксплуатационных характеристик и изменению условий работы механизмов. Обрастание подводной части корпуса судна, например, ведет к снижению его скорости, отложение солей в охлаждающих полостях механизмов – к изменению теплового режима работы, появлению ускоренных износов. В связи с этим эксплуатационные отложения могут быть допущены только в тех случаях, когда они не вызывают существенных отклонений эксплуатационных характеристик механизмов, устройств и судна в целом от построечных. Пределы допустимых значений отложений устанавливают во время эксплуатации судна и его механизмов путем наблюдения за изменением эксплуатационных характеристик. Часть эксплуатационных отложений периодически устраняют во время эксплуатации судна (осадки в фильтрах, отложения в полостях охлаждения механизмов), часть – во время ремонтов (обрастание подводной части корпуса судна).

|

|

Детали технических средств и элементов корпуса судна подвержены действию различного вида механического, абразивного и коррозионномеханического изнашиваний, а также коррозионному и усталостному разрушениям. Материал деталей, работающих в условиях высоких температур, под действием внешних нагрузок подвергается ползучести (медленному нарастанию пластической деформации).

Изнашивание – это процесс разрушения и отделения материала с поверхности твердого тела и (или) накопления его остаточной деформации при трении, проявляющейся в постепенном изменении размеров и (или) формы тела. Результат изнашивания, определяемый в установленных единицах (длины, объема, массы), называется износом.

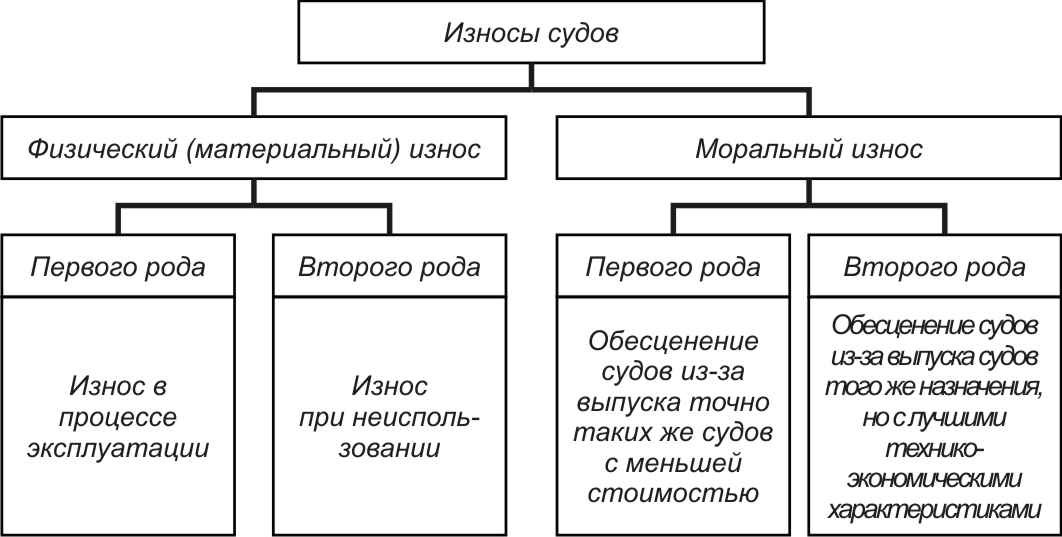

Различают два вида износов – материальный (физический), приводящий к изменению формы, свойств, характеристик деталей, узлов и элементов судов, и моральный, обусловленный научно-техническим прогрессом на речном транспорте и в отраслях, строящих флот. Оба вида износов (и физический, и моральный) приводят к тому, что стоимость судов уменьшается. Материальный и моральный износы бывают первого и второго родов.

Материальный износ первого рода (иначе его называют износом от употребления) является следствием эксплуатации судна, когда в результате процессов трения изменяются геометрические формы деталей. В результате знакопеременных нагрузок возникают усталостные напряжения, из-за воздействия активных веществ (например, паров нефтепродуктов в танках танкеров) происходит коррозионное разрушение и т.п.

|

|

Материальный износ второго рода (иначе его называют износом от неупотребления) является следствием того, что суда не эксплуатируются, а подвергаются воздействию внешней среды. Коррозионные разрушения обшивки происходят и во время зимнего отстоя судов. Аналогичные процессы протекают с деталями машин и механизмов (если они не законсервированы), трубопроводами, краской и пр.

Моральный износ первого рода обусловлен тем, что в результате внедрения на заводах, строящих суда, новой техники повышается производительность труда на этих предприятиях, благодаря чему точно такое же судно строится с меньшими общественно необходимыми затратами труда, чем прежде, а следовательно, и стоимость постройки судна снижается. Поэтому ранее построенные суда, имеющие большую строительную стоимость, подвергаются моральному износу первого рода.

Моральный износ второго рода обусловлен тем, что на речном транспорте появляются новые суда того же назначения, что и старые, но с лучшими технико-экономическими характеристиками и, следовательно, более производительные. В результате перевозка единицы продукции на таких судах обходится дешевле, чем на ранее выпускавшихся судах того же назначения. В этом случае старые суда подвергаются моральному износу второго рода. Классификация видов износов представлена на рис. 3.1.

Интенсивность материального (физического) изнашивания зависит от внешних и внутренних факторов. К первым относятся значение и характер нагрузки, наличие и качество смазочного материала, температурные условия, режим трения, характер образующихся на поверхности защитных окисных пленок; ко вторым – твердость, предел упругости, теплофизические характеристики, химическая стойкость, характеристики структуры материала, способность адсорбировать смазочный материал и т.д.

Рисунок 3.1 - Виды износов судов

В зависимости от количества внешних и внутренних факторов в материалах возникают сложные явления, сочетание которых определяет вид изнашивания (рис. 3.2).

Рисунок 3.2 - Виды изнашивания

Механическое изнашивание – это изнашивание в результате механических воздействий.

Абразивное изнашивание – это механическое изнашивание материала в результате, в основном, режущего или царапающего действия на него твердых частиц, находящихся в свободном или закрепленном состоянии. Из всех видов изнашивания наиболее распространено абразивное. Примером может быть изнашивание втулок цилиндров и поршней двигателей, дейдвудных подшипников и др.

|

|

Изнашивание при заедании – это механическое изнашивание в результате схватывания, глубинного вырывания материала и переноса его с одной поверхности трения на другую, а также воздействия возникающих неровностей на сопряженную поверхность; встречается на контактной поверхности зубьев тяжело нагруженных зубчатых передач при «срывах» в режиме смазки.

Усталостное изнашивание – механическое изнашивание в результате усталостного разрушения под действием повторно-переменных напряжений. Свойство материала противостоять усталости называют выносливостью. Пример – шарики и ролики подшипников качения, зубья зубчатых передач, растрескивание и выкрашивание антифрикционного материала подшипников скольжения.

Изнашивание при фреттинге – это механическое изнашивание соприкасающихся тел при малых колебательных относительных перемещениях; встречается на посадочных поверхностях вкладышей рамовых подшипников тяжелонагруженных двигателей внутреннего сгорания (ДВС).

Эрозионное изнашивание – это механическое изнашивание в результате воздействия потока жидкости и (или) газа: ему подвергаются гребные винты, рабочие колеса центробежных и осевых насосов, наружные и внутренние поверхности нагрева паровых водотрубных котлов, лопатки паровых и газовых турбин и др. Различают гидроэрозионное и газоэрозионное изнашивание – соответственно эрозионное изнашивание в результате воздействия потока жидкости или газа.

Кавитационное изнашивание – гидроэрозионное изнашивание при движении твердого тела относительно жидкости с явлением кавитации.

Пример – лопасти гребных винтов и рабочих колес насосов.

Гидроабразивное (газоабразивное) изнашивание – это результат действия твердых частиц, взвешенных в жидкости (газе) и перемещающихся относительно изнашивающегося тела. Наблюдается в трубопроводах, у кромок лопаток газовых турбин и т.п.

Электроэрозионное изнашивание – это эрозионное изнашивание поверхности в результате воздействия разрядов при прохождении электрического тока; отмечается на электроконтактах.

Коррозионно-механическое изнашивание – это изнашивание в результате механического воздействия, сопровождаемого химическим и (или) электрическим взаимодействием материала со средой; характерно для шеек вала насосов, работающих в морской воде.

Окислительное изнашивание – это коррозионно-механическое изнашивание, при котором основное влияние на изнашивание имеет химическая реакция материала с кислородом или окисляющей окружающей средой.

Изнашивание при фреттинг-коррозии – это коррозионно-механическое изнашивание соприкасающихся тел при малых колебательных относительных перемещениях, вызванных вибрациями, возвратнопоступательным перемещением, периодическим изгибом или скручиванием и т.п. Наличие проскальзывания между сопряженными поверхностями – необходимое условие возникновения фреттинг-коррозии. При фреттинг-коррозии значительно ухудшается качество поверхностных слоев (повышенная шероховатость, каверны, подповерхностные микротрещины), что приводит к существенному снижению усталостной прочности деталей. Чаще всего фреттинг-коррозия развивается при прессовых посадках на вращающихся валах, в шлицевых, шпоночных, болтовых, винтовых и заклепочных соединениях.

|

|

В процессе изнашивания все перечисленные явления происходят часто одновременно, но одно из них обычно является ведущим, определяющим износ, остальные ему сопутствуют.

Рядом исследований установлено существование в узлах трения машин и механизмов явления водородного изнашивания, представляющего собой цепь физико-химических процессов, осуществление которых обусловлено трением: выделение водорода из смазки или твердого тела, переход его на стальное контртело и разрушение поверхностного слоя стали.

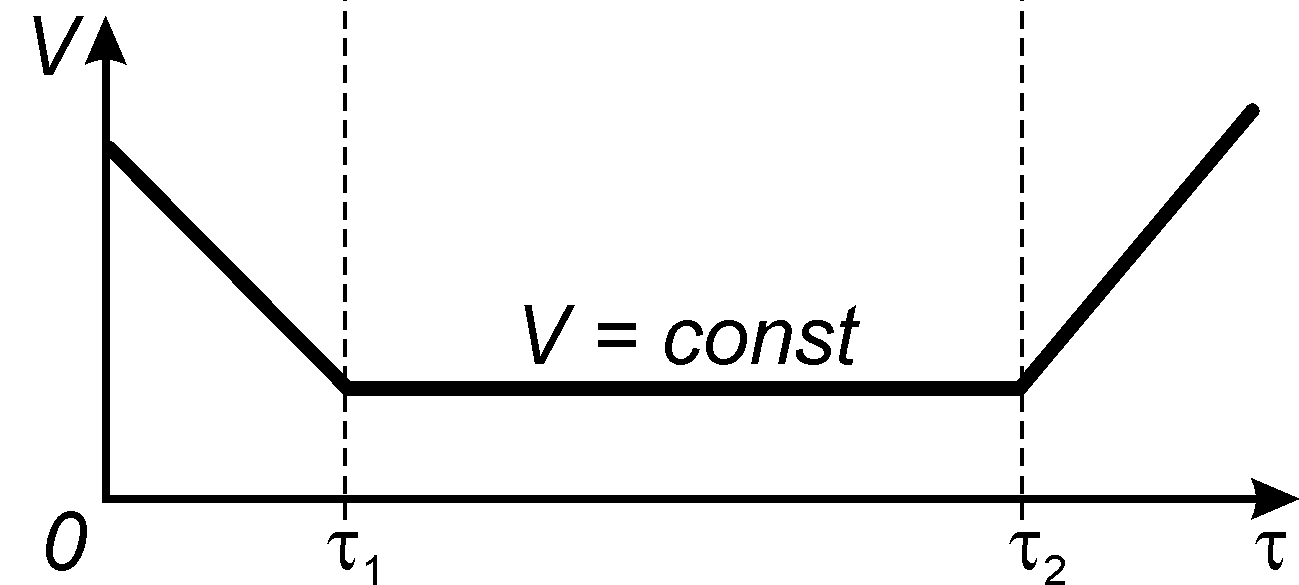

Как установлено исследованиями, все процессы изнашивания протекают аналогично. Графически они могут быть изображены так называемой типовой кривой изнашивания, приведенной на рис. 3.3.

Рисунок 3.3 - Типовая кривая изнашивания:

0 – τ1 – приработка; τ1 –τ2 – установившийся режим;

τ2–τ – катастрофический износ; W – износ; V – скорость изнашивания; τ – время эксплуатации; Wпред. – величина предельного износа, по достижении которого необходимо прекратить эксплуатацию детали или механизма в целом

В процессе приработки поверхностей трения имеет место, как правило, более интенсивное изнашивание трущихся поверхностей и повышенное тепловыделение, сопровождающееся некоторым изменением физикомеханических свойств поверхностных слоев материала и микрогеометрии поверхностей.

После приработки наступает период установившегося изнашивания, характеризующийся минимальной интенсивностью для заданных условий трения. Далее наступает период катастрофического износа или период аварийной эксплуатации, так как в любой момент времени может произойти поломка детали или механизма.

Коррозионное разрушение. Коррозией металла называется самопроизвольное его разрушение вследствие физико-химического взаимодействия с окружающей средой. Различают химическую и электрохимическую коррозии, а также биокоррозию.

При химической коррозии окисление металла и восстановление окислительного компонента происходят одновременно и с одинаковыми скоростями.

Электрохимическая коррозия возникает в электролитической токопроводящей среде. Окисление металла и восстановление окислительного компонента происходят с разными скоростями, которые зависят от электродного потенциала металла.

|

|

При химической коррозии воздействующей внешней средой являются воздух, газы и жидкие вещества, не проводящие электрического тока, например, окисление металла на сухом воздухе – это химическая коррозия. В паровых котлах на поверхностях нагрева, паровых коллекторах, арматуре возможна химическая коррозия в результате взаимодействия металлической поверхности с перегретым паром или газом высокой температуры.

Для судовых условий распространенной причиной химического коррозионного разрушения являются газовая, ванадиевая и сернистая коррозии, которым подвержены ответственные детали и узлы механизмов и устройств (детали ДВС, газотурбинных двигателей и паровых котлов).

Ванадиевая и сернистая коррозии замечены при использовании тяжелых сортов топлива, содержащего ванадий и серу. Для борьбы с ванадиевой коррозией в настоящее время применяют топлива, содержащие минимально-возможное количество серы и ванадия и специальные присадки. Известно, например, что эффективно снижает ванадиевую коррозию добавление в топливо окиси магния MgO и сернокислого магния MgSO4.

Поверхности судна и трубопроводов, омываемые морской водой, маслом и т.д., подвергаются электрохимической коррозии. При этом воздействующей средой являются электролиты (растворы солей, кислот и щелочей), металл переходит в раствор (например, разрушение листов наружной обшивки в подводной части корпуса судна).

Поверхности судовых конструкций, трубопроводов и механизмов, омываемые морской водой, могут подвергаться действию биокоррозии, возникающей под влиянием продуктов жизнедеятельности макро- и микроорганизмов, находящихся на этих поверхностях.

По характеру распространения коррозию подразделяют на равномерную, местную и межкристаллитную. Местная коррозия наиболее опасна, так как приводит к усиленному местному утонению и образованию свищей. При межкристаллитной коррозии разрушению подвергаются границы между зернами металла и отдельными кристаллами, вследствие чего сцепление между ними нарушается, образуются межкристаллитные трещины и металл теряет механическую прочность. Частным случаем межкристаллитной коррозии является так называемая щелочная (или каустическая) хрупкость, возникающая в котлах при неправильной водообработке в местах неплотностей заклепочных соединений и развальцовок.

При одновременном воздействии на металл коррозионной среды, вызывающей процесс электрохимической коррозии, и статически приложенных внешних или внутренних сил возникает коррозионное растрескивание металла. Примером коррозионного растрескивания может служить разрушение стальных гребных винтов, турбинных лопаток, трубопроводов соленой забортной воды, изготовленных из нескольких сплавов, и т.д.

Усталостное разрушение. Усталостью металла называется процесс постепенного накопления повреждения под действием повторнопеременных напряжений, приводящих к уменьшению долговечности материала, образованию трещин и его разрушению. При одновременном воздействии циклических растягивающих напряжений и коррозионной среды возникает коррозионная усталость. Свойство материала противостоятьусталости называется выносливостью.

При эксплуатации судов часто приходится встречаться с усталостным разрушением, которое трудно обнаружить. Это обстоятельство делает усталостное разрушение особенно опасным. В настоящее время усталостное разрушение практически может быть выявлено неразрушающими методами дефектоскопии только при макроразмерах разрушений. Более ранняя диагностика возможна лишь методами металлографии.

В условиях дефектации усталостное разрушение (при раскрытии трещины на поверхности не менее чем на 0,003…0,005 мм) может быть обнаружено при визуальном осмотре детали, магнитными или капиллярными методами дефектоскопии.

Для отдельных судовых узлов и деталей характерна термическая усталость – разрушение материалов в результате часто повторяющихся температурных градиентов и затрудненности температурного расширения деталей. Сопротивление термической усталости зависит главным образом от коэффициента термического расширения, теплопроводности и сопротивления материала переменной деформации.

Ползучесть металлов. Ползучестью называется процесс изменения во времени деформаций и напряжений, возникающих в элементе (детали) под действием внешних нагрузок. Для каждого металла ползучесть возникает при определенной температуре. Скорость ползучести находится в прямой зависимости от температуры и напряжений. Изменение деформации детали при ползучести принято называть последствием, а изменение напряжений – релаксацией. Например, релаксация возникает при ослаблении плотности фланцевых соединений трубопроводов, работающих в условиях высоких температур. Плотность фланцевого соединения при его сборке достигается за счет созданий упругих деформаций и напряжений в материале болтов. С течением времени вследствие ползучести и релаксации напряжений при неизменном значении общей деформации болтов часть упругой деформации превращается в пластическую. Как следствие, плотность фланцевого соединения снижается.

Другой пример ползучести – удлинение рабочих лопаток турбин, работающих при высоких температурах, от воздействия центробежных сил. Опасность этого явления заключается в том, что радиальные зазоры в проточной части турбины могут уменьшиться и рабочие лопатки коснутся корпуса турбины.

В условиях ползучести работает значительное число деталей и узлов судовых энергетических установок (СЭУ), поэтому необходимы предварительный расчет и прогнозирование данного процесса разрушения. При этом исходят из предельной остаточной деформации, которая может быть допущенапо условиям безопаснойработы.

Кроме этого, к дефектам относятся остаточные деформации деталей и конструкций судна:

гофрировка, бухтиноватость, вмятины (деформация наружной обшив-

ки корпуса) – при механических повреждениях; проседание, провисание, выпучины элементов конструкций, рабо-

тающих в условиях высоких температур (камеры котлов, трубы и др.) – вследствие эксплуатационных отложений, ухудшения теплопроводности, тепловых воздействий, механических и термических напряжений; коробление деталей типа валов (гребные, коленчатые валы, валы ро-

торов турбин, штоки и т.д.) – в результате механических и термических напряжений, недостатков сборки, теплового воздействия; скручивание деталей типа валов – при механических напряжениях,

тяжелых условиях эксплуатации.

Дефекты сварки – дефекты подготовки и сборки изделий под сварку (неправильные углы скоса при разделке кромок, непостоянство угла скоса кромок по длине, неправильное притупление по длине соединяемых кромок, неправильные зазоры между кромками); дефекты формы и отклонения в размерах сварных швов (неправильная ширина по длине, неравномерная высота усиления, бугры, седловины); наружные дефекты швов (наплывы, подрезы, незаполненные кратеры, прожоги, газовые поры, непровары, трещины, перекосы); внутренние дефекты швов (газовые поры, шлаковые включения, непровары, трещины), дефекты состава и структуры швов (перегрев, пережог, неправильный выбор типа электродов, флюсов, присадочного металла) – вследствие недостатков изготовления постройки и ремонта.

Вопросы для самоконтроля

1. Дефекты, их классификация.

2. Что такое изнашивание?

3. Охарактеризуйте материальный и моральный износ первого и второго родов.

4. Перечислите виды механического изнашивания. Дайте краткую характеристику каждому виду.

5. Виды коррозионно-механического изнашивания.

6. Что такое коррозионное и усталостное разрушение?

7. Что такое ползучесть металлов? Когда она возникает?

8. Перечислите причины дефектов сварки.

|

|

|

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой...

Историки об Елизавете Петровне: Елизавета попала между двумя встречными культурными течениями, воспитывалась среди новых европейских веяний и преданий...

Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!