На малом инструментальном микроскопе

Инструментальные микроскопы предназначаются для измерения линейных размеров и углов, в том числе элементов резьбы и режущего инструмента.

Рис. 29.1. Малая модель инструментального микроскопа

Малая модель инструментального микроскопа (рис. 29.1) состоит из основания 20 с предметным координатным столиком 18 и колонны 7 с тубусом микроскопа 4. Предметный столик установлен на салазках, передвигающихся относительно основания прибора на шариковых опорах в двух взаимно перпендикулярных направлениях. Стол перемещают с помощью двух микрометрических винтов 16 и 21. Целые миллиметры отсчитывают по шкале стебля, а доли – по шкале барабана (цена деления 0,005 мм). С помощью микровинтов стол можно перемещать на 25 мм. Пределы измерения могут быть изменены, если между измерительной поверхностью микрометрического винта и столом установить концевую меру длины 17, максимальный размер меры 50 мм. Для изменения пределов измерения стол с помощью рукоятки 22 следует отодвинуть влево и установить концевую меру длины на полку 17.

При измерении деталь устанавливают непосредственно на предметный столик 18 или между центрами 1 накладного столика 15 и закрепляют винтами 2. Если требуется расположить деталь так, чтобы ее ось была параллельна продольным направляющим прибора, следует винтом 19 повернуть верхнюю часть предметного стола.

Деталь обычно освещается снизу параллельным пучком лучей от источника света 3, расположенного под колонной микроскопа. Теневое изображение детали проектируется объективом на штриховую окулярную пластину головки 10, таким образом, и штрихи и изображение детали рассматривается через окуляр 9. Обычно применяют объективы 13 с увеличением 3´, а окуляры с увеличением 10´, поэтому общее увеличение 30´.

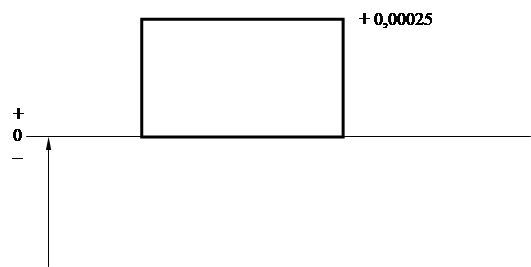

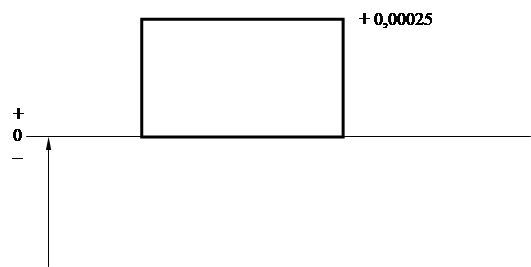

При измерении углов окулярную штриховую пластину можно поворачивать маховиком 8. Угол поворота отсчитывают по шкалам угломерного микроскопа 11 (по основной шкале отсчитывают целые значения градусов, а по дополнительной шкале отсчитывают минуты). На рис. 29.2 приведен пример отсчета показания 29°44¢. Шкалы угломерного микроскопа освещают при помощи зеркальца от осветителя 5.

При измерении углов окулярную штриховую пластину можно поворачивать маховиком 8. Угол поворота отсчитывают по шкалам угломерного микроскопа 11 (по основной шкале отсчитывают целые значения градусов, а по дополнительной шкале отсчитывают минуты). На рис. 29.2 приведен пример отсчета показания 29°44¢. Шкалы угломерного микроскопа освещают при помощи зеркальца от осветителя 5.

Для фокусировки изображения детали тубус микроскопа можно перемещать по колонне маховиками 6 и закреплять винтом 12.

Изображение осевого сечения резьбы частично искажается, так как оно заслонено наклонными витками резьбы. Это искажение не вызывает значительной погрешности измерения шага и угла профиля, поэтому их можно измерять в осевом сечении. Однако оно приводит к увеличению значения среднего диаметра, поэтому при измерении среднего диаметра необходимо повернуть колонну 7 с тубусом 4 на угол подъема резьбы маховиком 14. Угол подъема резьбы табулирован (табл. П29 Приложение 2). Цена деления шкалы поворота колонны с тубусом равна 0,5°.

Измерения параметров резьбы на инструментальном микроскопе заключается в определении разности отсчета при двух последовательных совмещениях одной и той же пунктирной линии окулярной головки с краями теневого изображения контролируемого элемента.

Порядок выполнения работы

1. Включить прибор в осветительную сеть и произвести настройку. Для этого, вращая окуляр 9, добиться четкого изображения сетки с перекрестием.

2. Вращая окуляр 11, получить резкое изображение штрихов шкалы угломерного микроскопа. Шкалы осветить при помощи зеркальца, расположенного под угломерным микроскопом. Вращая окулярную пластину маховиком 8, повернуть шкалу так, чтобы нулевое деление основной градусной шкалы совпало с нулевым делением дополнительной шкалы.

3. Вращая маховик 14, установить колонну с тубусом перпендикулярно столу (нулевое показание по шкале барабана маховика).

4. Установить в центра и закрепить резьбовой калибр, расположив его проходную сторону над серединой круглого отверстия столика.

5. Сфокусировать изображение профиля резьбы. Для этого, перемещая тубус вверх или вниз маховиком 6, добиться четкого изображения края детали. Для повышения точности измерения фокусировку рекомендуется производить при помощи специальной оправы, устанавливаемой в тех же центрах. В этом случае следует получить четкое изображение лезвия, расположенного в сквозном отверстии оправы.

6. Установить ось резьбы параллельно продольному движению стола. Для этого горизонтальную риску окулярной пластины совместить с наружным диаметром резьбы. При отсутствии параллельности повернуть верхнюю плиту стола винтом 19. Затем стол микроскопа за рукоятку 22 отвести влево, медленно опустить и следить за тем, чтобы горизонтальная риска все время касалась вершин резьбы. При необходимости вновь, повернуть верхнюю плиту стола.

Рис. 29.3. Измерение параметров резьбы

7. Измерить половину угла профиля. Для этого установить перекрестие окулярной пластинки примерно на середину боковой стороны профиля и повернуть ее до совмещения вертикальной пунктирной линии с боковой стороной профиля (рис. 29.3, позиция 1). Произвести отсчет по шкалам угломерного микроскопа (рис. 29.2). Повторить измерения половины угла профиля по другой стороне профиля и найти его среднее значение. Для метрической резьбы номинальное значение половины угла профиля 30°.

8. Измерить шаг резьбы примерно в середине ее длины.

Для этого установить перекрестие окулярной пластинки примерно на середину боковой стороны профиля одного из витков, и повернуть ее до совмещения вертикальной пунктирной с наклонной боковой стороной профиля (рис. 29.3, позиция 1). В этом положении произвести отсчет по шкалам продольного микровинта.

Вращением продольного микровинта 16 переместить деталь на один шаг до совпадения боковой стороны витка с той же пунктирной линией перекрестия (рис. 29.3, позиция 2) и в этом положении произвести второй отсчет по шкалам микровинта. Значение шага определяют как разность двух отсчетов. С целью исключения влияния перекоса резьбы повторить измерение шага резьбы по другой стороне профиля. За действительное значение шага принимают среднее арифметическое значение шагов, измеренных по правой и левой сторонам профиля.

9. Измерить средний диаметр резьбы. Для этого вращением маховика 14 (рис. 29.1) наклонить колонну с тубусом по часовой стрелке на угол подъема резьбы, чтобы оптическая ось совпадала с направлением винтовой линии. Угол откладывается по шкале барабана маховика 14 с ценой деления 0,5°. Ручкой 21 совместить наклонную линию с боковой стороной профиля (рис. 29.3, позиция 2). В этом положении произвести отсчет по шкалам поперечного микровинта.

Наклонить колонну с тубусом на тот же угол подъема резьбы, но в противоположную сторону (против часовой стрелки). Вращением поперечного микровинта 21 переместить деталь до совпадения левой стороны профиля с той же наклонной линией окулярной пластины (рис. 29.3, позиция 3) и снять второй отсчет. Средний диаметр определяют как разность двух полученных отсчетов. Измерить средний диаметр резьбы по другой стороне профиля и найти его среднее арифметическое значение.

10. Дать заключение о годности проходного резьбового калибра-пробки, если он предназначен для контроля гаек по 6 Н или 7 Н по шагу, углу и среднему диаметру. Предельные отклонения и допуски шага и угла профиля (табл. П32, П33 и П34 Пприложения 2) необходимо сравнить с их действительными отклонениями от номинальных значений и построить схемы расположения полей допусков. Поля допусков для шага и угла профиля имеют симметричное расположение относительно номинала, а поле допуска среднего диаметра строится, как в предыдущей работе, пункт 5 (см. также Приложение 1).

11. Оформить отчет о работе, согласно прилагаемой форме.

Форма протокола измерений

| Группа №

|

Ф. И. О.

|

| Работа 29

| Измерение параметров резьбы калибра для гаек на малом инструментальном микроскопе

|

|

Данные о приборе

| Номинальные размеры резьбы

|

| Цена деления

микровинтов

|

| Наружный диаметр

| D =

|

| Цена деления

угломерного

микроскопа

|

| Шаг

| P =

|

| Средний диаметр

| D 2 =

|

| Пределы

измерения

|

| Угол подъема

резьбы

| j =

|

| Схема измерения

(рис. 29.3)

| Результаты измерения

|

| Шаг по двум сторонам профиля, мм

|

| показания

| по левой

| по правой

|

|

|

|

|

|

|

|

|

| Разность

|

|

|

| Среднее значение

|

|

Результаты измерений

|

| Половина угла профиля по двум

сторонам профиля

| Средний диаметр по двум

сторонам профиля, мм

|

| показания

| по левой

| по правой

| показания

| по левой

| по правой

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Разность

|

|

| Разность

|

|

|

| Среднее значение

| Среднее значение

|

|

Схемы расположения полей допусков и заключение о годности

|

| | | | | | | | | | |

Литература

1. Анухин В. И. Допуски и посадки. Выбор и расчет, указание на чертежах: Учеб. Пособие. 4-е изд., перераб. и доп. СПб.: Питер, 2007., 207 с.

2. Аскаров Е. С. Стандартизация, метрология и сертификация. Учебное пособие. – Алматы. 2007. 321 с.

3. Зайцев Г. Н., Любомудров С. А., Федюкин В. К. Системы обеспечения качества и сертификации. Нормирование точности в машиностроении. Учебное пособие. СПб.: Изд-во Политехнического университета, 2008. 420 с.

4. Любомудров С.А., Смирнов А. А., Тарасов С.Б. Метрология, стандартизация и сертификация. Нормирование точности.: Учеб. пособие. СПб.: Изд-во Политехнического университета, 2008. 204 с.

5. Марков Н. Н., Осипов В. В., Шабалина М. Б. Нормирование точности в машиностроении: Учеб. для машиностроит. спец. вузов. Под ред. М. Ю. Соломенцева. 2-е изд., испр. и доп. М.: Высш. шк. 2001. 335 с.

6. Палей М. А., Брагинский В. А. Международные и национальные нормы взаимозаменяемости в машиностроении. Справочник-транслятор. М.: Наука и техника, 1997., 640 с.

7. Торопов Ю. А. Припуски, допуски и посадки гладких цилиндрических соединений. Припуски и допуски отливок и поковок. Справочник 2-е изд., перераб. и доп. СПб.: Изд-во «Профессия», 2007. 688 с.

Приложения

Приложение 1

Построение полей допусков

Выполнение лабораторных работ предполагает построение схем расположения полей допусков для более наглядного представления о годности контролируемых деталей.

Полем допуска называют поле, ограниченное верхним и нижним отклонениями. Поле допуска характеризуется допуском и его положением относительно номинального размера.

Номинальный размер служит началом отсчета отклонений. Он может быть определен по разному: прямо по указанию на чертеже, в результате расчета по приведенным в работе формулам, по маркировке на детали, в результате предварительного измерения детали. В последнем случае он должен быть округлен до ближайшего нормального линейного размера по ГОСТ 6636-69*.

При построении схемы поля допуска вначале проводят нулевую линию, соответствующую номинальному размеру. От нулевой линии, располагаемой горизонтально, в определенном масштабе откладывают величину отклонений в соответствии с их знаком (положительные – вверх, отрицательные вниз).

Действительные отклонения определяются либо как результат измерения по дифференциальному методу, либо как разность между действительным и номинальным размерами. Действительным размером называется размер, установленный путем непосредственного измерения с допустимой погрешностью, которая в соответствии с ГОСТ 8.051-81 составляет 20…30% от допуска. Действительное отклонение на схеме расположения поля допуска рекомендуется обозначать знаком ´, а его величину указывают рядом.

Детали считаются годными, если действительное отклонение находится в пределах поля допуска между верхним и нижним отклонениями или равно их значению. Поэтому на схеме расположения поля допуска каждого размера рекомендуется указывать только номинальный размер, предельные и действительные отклонения.

Пример 1

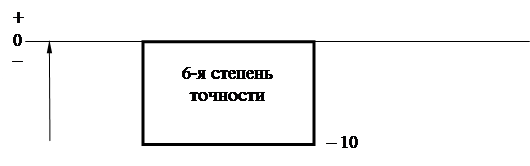

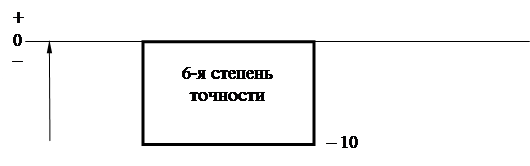

Построить поле допуска вала Æ100 f 6. Для этого сначала проводим нулевую линию и ставим на ней номинальный размер Æ100 мм. Далее находим по табл. П4 Приложения 2 основное отклонение для вала f6: es = –36 мкм, затем по табл. П3 находим величину допуска для 6-го квалитета Т = 22 мкм и рассчитываем нижнее отклонение вала еi = es – Т = –36 – 22 = –58 мкм. Схема поля допуска показана на рис. П1.

Рис. П1. Поле допуска вала

Пример 2

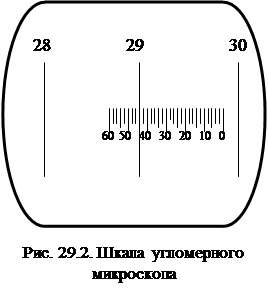

Построить поле допуска отверстия Æ80 Н 7. Для этого проводим нулевую линию и находим основное отклонение. Для поля допуска Н оно равно 0, следовательно, нижняя граница поля допуска совпадает с нулевой линией, а верхнее отклонение ES = Т. По табл. П3 Приложения 2 находим по 7-му квалитету Т = 30 мкм и откладываем верхнее отклонение отверстия +30 мкм. Схема поля допуска показана на рис. П2.

Рис. П2. Поле допуска отверстия

Пример 3

Построить поле допуска калибра пробки для отверстия Æ40F8.

По данным табл. П6 Приложения 2, находим основное отклонения отверстия Æ40F8: нижнее (EI = 25 мкм), и по табл. П3 – величину поля допуска (Т = 39 мкм); затем рассчитываем верхнее отклонение (ES = 64 мкм) и номинальные размеры проходной (Æ40,025 мм) и непроходной (Æ40,064 мм) сторон измеряемого калибра.

Из табл. П9 Приложения 2 определяем допуск на изготовление калибра (Н = 4 мкм), смещение середины поля допуска проходной стороны калибра (Z = 6 мкм) и предельно допустимый выход размера изношенного проходного калибра (Y = 5 мкм) и рассчитываем предельные отклонения: верхнее отклонение непроходной стороны калибра Н /2 = +2 мкм, нижнее отклонение непроходной стороны – Н /2 = –2 мкм, верхнее отклонение проходной стороны Z + H /2 = +8 мкм, нижнее отклонение проходной стороны – Z – Н /2 = +4 мкм, граница износа проходной, стороны Y = –5 мкм. Схема поля допуска калибра пробки показана на рис. П3.

Рис. П3. Поля допусков калибра пробки

Пример 4

Построить поле допуска внутреннего кольца подшипника 6-й степени точности диаметром Æ45. Для определения годности кольцо подшипника необходимо сравнить с допустимыми среднее отклонения из всех измерений в трех плоскостях по высоте подшипника. Кроме того необходимо найти Vdsp – непостоянство диаметра в единичной плоскости и Vdmp – непостоянство среднего диаметра отверстия в единичной плоскости. Vdsp – находится как разность наибольшего и наименьшего единичных диаметров в каждой единичной плоскости. Для определения Vdmp необходимо найти средний диаметр в каждой единичной плоскости и рассчитать разность наибольшего и наименьшего средних диаметров. По данным табл. П13 Приложения 2 находим предельные отклонения для внутреннего кольца подшипника диаметра Æ45 класса точности Р 6, для среднего отклонения Δ dm р (верхнее 0, нижнее –10 мкм) и откладываем их относительно нулевой линии. Схема поля допуска показана на рис. П4. Далее находим допустимое значение Vdsp для серии диаметров 1 оно равно 10 мкм. Потом допустимое значение Vdmp оно равно 8 мкм. Далее сравниваем полученные в работе значения с табличными, если они не превышают допустимых величин и отклонение среднего диаметра находится в поле допуска то подшипник является годным.

| |

| |   |

Рис. П4. Поля допусков внутреннего кольца подшипника

Пример 5

Построить поле допуска угла 30° по 14-й степени точности. Поля допусков углов могут иметь симметричное и предельно одностороннее расположение относительно номинала, чаще используется симметричное расположение. Прежде всего, необходимо измерить наименьшую сторону угла, так как в зависимости от ее величины нормируются значения допусков углов. В нашем случае длина наименьшей стороны равна 50 мм. Тогда по табл. П11 Приложения 2 мы находим значение допуска угла по 14-й степени точности 26'. Предельные отклонения при симметричном расположении поля допуска будут равны ±13'. Схема расположения показана на рис. П5.

Рис. П5. Поле допуска угла

Пример 6

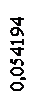

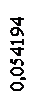

Построить поле допуска инструментального наружного конуса Морзе по 7-й степени точности. Инструментальные конусы имеют односторонние поля допусков. Для наружных конусов задается только верхнее отклонение В, нижнее отклонение при этом равно 0. Для внутренних конусов задается только нижнее отклонение Н, верхнее равно 0. В зависимости от номера конуса (в данном случае конус № 4, номинальная конусность 0,05194) по 7-й степени точности по таблице П12 приложения 2 находим верхнее отклонение конуса В = 25 мкм на базовой длине 100 мм. Для построения поля допуска необходимо пересчитать отклонение в безразмерные единицы, разделив его на базовую длину в мкм 25/100000 = 0,00025. Схема расположения поля допуска наружного конуса Морзе приведена на рис. П6.

Рис. П6. Поле допуска инструментального наружного конуса Морзе

Построение полей допусков на резьбовые соединения и зубчатые колеса делается аналогично с гладкими цилиндрическими поверхностями, однако имеет ряд особенностей. Для зубчатых колес при измерении накладными приборами чертится кроме табличного еще и производственное поле допуска.

Пример 7

Построить поле допуска на толщину зуба цилиндрического зубчатого колеса наружного диаметра 120 мм с модулем 4 мм, выполненного по степени точности 9- В, диаметр окружности вершин выполнен по h 8 с радиальным биением TCR по 8-й степени точности.

Для этого по табл. П21 и П22 Приложения 2 в зависимости от допуска на радиальное биение зубчатого венца Fr = 80 мкм и степени точности находим допуск на толщину зуба Т с = 140 мкм и верхнее отклонение (наименьшее) толщины зуба Ecs = –140 мкм. По этим значениям строим табличное поле допуска. В качестве номинала откладываем номинальную толщину зуба, которую находим по формуле: Sc = 1,38704 m = 5,548 мм (рис. П7). Так как в качестве измерительной базы мы использовали окружность вершин, которая по отношению к базовому отверстию сама имеет отклонения, то оценку колеса необходимо проводить по производственному полю допуска, величина которого скорректирована по формулам:

TCпр = TC – 0,73(Tda /2 + TCR),

ECS пр = ECS + 0,73(eida /2 – TCR /2),

ECI пр = ECi + 0,73(esda /2 + TCR /2);

где Tdа – допуск диаметра окружности вершин по 8-му квалитету равен 54 мкм, eidа – нижнее отклонение диаметра окружности вершин по h 8 равно –54 мкм, esdа – верхнее отклонение диаметра окружности вершин по h равно 0, TCR – радиальное биение диаметра окружности вершин по табл. П17 по 8-й степени точности для диаметра 120 мм равно 60 мкм.

Подставляя в формулы эти значения, получаем: TC пр = 76,49» 76 мкм; ECSпр = 181,61» 182 мкм; ECIпр = –258,1» 258 мкм. Схемы табличного и производственного полей допусков показаны на рис. П7.

Рис. П7. Табличное и производственное поля допусков на толщину зуба

Пример 8

Построить поле допуска на измерительное межосевое расстояние колеса с числом зубьев Z = 30, модулем 3 мм, выполненного по степени точности 9-С, измерительное колесо имеет 40 зубьев (Z изм = 40).

Рис. П8. Поле допуска на измерительное межосевое расстояние

Находим номинальное значение измерительного межосевого расстояния i по формуле: а// = m (Z + Z изм)/2 = 105 мм. Верхнее отклонение Еа // S со знаком плюс принимается равным допуску на колебание измерительного межосевого расстояния на одном зубе fr i// по табл. П20 Приложения 2, fr i// = 36 мкм, нижнее отклонение Еа// I со знаком минус принимается равным по абсолютной величине допуску на дополнительное смещение исходного контура ТН, по табл. П21 Приложения 2 ТН = 180 мкм. Следовательно, Еа//S = +36 мкм, а Еа//I = –180 мкм (изображение поля допуска см. рис. П8).

Пример 9

Построить поле допуска на средний диаметр болта М20х2 выполненного с отклонением по 6 e.

Для этого сначала находим номинальный средний диаметр болта по таблице П29 Приложения 2, в зависимости от наружного диаметра и шага он получается d 2 = 18,701 мм. Далее по табл. П29 Приложения 2 находим верхнее отклонение болта в зависимости от шага: esd 2 = –71 мкм. По табл. П30 для 6-й степени точности в зависимости от наружного диаметра и шага, находим величину допуска на средний диаметр болта Td 2 = 160 мкм, и откладываем ее от верхнего отклонения вниз (поле допуска болта изображено на рис. П9.).

Рис. П9. Поле допуска болта

Пример 10

Построить поле допуска проходной стороны резьбового калибра предназначенного для контроля гаек М24´З-7 Н.

Находим номинальный средний диаметр гайки по табл. П29 Приложения 2: D 2 = 22,051 мм. Основное отклонение по Н равно 0. Поле допуске гайки рассчитывается по формуле TD 2 = 1,32 Td 2, Td 2 – находим по табл. П30 Приложения 2, Td 2 = 250 мкм. Соответственно TD 2 = 1,32´250 = 330 мкм. В зависимости от величины допуска гайки, по табл. П34 Приложения 2 находим величины: TРL – величина допуска калибра, ZPL – высота от нижней границы поля допуска гайки до середины поля допуска калибра, WGO – величина допустимого износа калибра (откладывается от ZPL вниз). Верхнее предельное отклонение калибра равно: ZPL + TРL /2 = 24 + 18/2 = 33 мкм. Нижнее предельное отклонение калибра равно: ZPL – TРL /2 = 24 – 18/2 = 15 мкм. Граница допустимого износа равна: ZPL – WGO = 24 – 27 = –3 мкм. Схема поля допуска резьбового калибра показана на рис. П10.

Рис. П10. Поле допуска проходной стороны резьбового калибра пробки

Приложение 2

Т а б л и ц а П1

Значение нормальных размеров (ГОСТ 6636-69*)

| Ряд

| Размер, мм

|

| Ra40

| Ra20

| Ra10

| Ra5

| 1,0

| 1,6

| 2,5

| 4,0

| 6,3

|

|

|

|

|

|

|

|

|

|

|

| 1,2

| 2,0

| 3,2

| 5,0

| 8,0

|

|

|

|

|

|

|

|

|

|

|

|

| 1,1

| 1,8

| 2,8

| 4,5

| 7,1

|

|

|

|

|

|

|

|

|

|

| 1,4

| 2,2

| 3,6

| 5,6

| 9,0

|

|

|

|

|

|

|

|

| -

|

|

|

|

| 1,05

| 1,7

| 2,6

| 4,2

| 6,7

| 10,5

|

|

|

|

|

|

|

|

|

| 1,15

| 1,9

| 3,0

| 4,8

| 7,5

| 11,5

|

|

|

|

|

|

|

|

|

| 1,3

| 2,1

| 3,4

| 5,3

| 8,5

|

|

|

|

|

|

|

|

| -

|

| 1,5

| 2,4

| 3,8

| 6,0

| 9,5

|

|

|

|

|

|

|

|

| -

|

Т а б л и ц а П2

При измерении углов окулярную штриховую пластину можно поворачивать маховиком 8. Угол поворота отсчитывают по шкалам угломерного микроскопа 11 (по основной шкале отсчитывают целые значения градусов, а по дополнительной шкале отсчитывают минуты). На рис. 29.2 приведен пример отсчета показания 29°44¢. Шкалы угломерного микроскопа освещают при помощи зеркальца от осветителя 5.

При измерении углов окулярную штриховую пластину можно поворачивать маховиком 8. Угол поворота отсчитывают по шкалам угломерного микроскопа 11 (по основной шкале отсчитывают целые значения градусов, а по дополнительной шкале отсчитывают минуты). На рис. 29.2 приведен пример отсчета показания 29°44¢. Шкалы угломерного микроскопа освещают при помощи зеркальца от осветителя 5.