Что является основным сырьём для получения чугуна в доменной печи?

Выплавка чугуна происходит в доменной печи. Сырьем для производства являются железные руды. Состав железной руды следующий: рудное вещество и пустая порода. Рудное вещество составляют окислы, силикаты и карбонаты железа. А в основе рудной породы находятся кварцит или песчаник. Существует несколько видов железной руды для производства чугуна.

Красный железняк

Окраска красного железняка варьируется от темно-красной до темно-серой. Железо, находящееся в составе красного железняка имеет вид безводной окиси. Содержание железа в данном виде руды составляет 45-65%.

Бурый железняк

Железо, находящееся в составе бурого железняка имеет вид водных окислов. Процент железа составляет варьируется от 25-50. Окраска может быть от желтой до буро-желтой.

Магнитный железняк

Железо представляет собой закись-окись. Процент его содержания в руде - 40-70. Данный вид железняка обладает ярко выраженными магнитными свойствами.

Шпатовый железняк

Железо в шпатовом железняке имеет вид углекислой соли. Содержание железа составляет 30-37%. Цвет желто-белый или серый.

Марганцевые руды

Марганцевые руды в процессе выплавки используются для повышения количества марганца и добавляются в шихту.

Для чего предназначен флюс в доменном процессе?

Флюсами называются добавки, вводимые в доменную и агломерационную шихту для снижения температуры плавления пустой породы шихтовых материалов и придания доменному шлаку необходимого состава и Физических свойств, обеспечивающих очистку чугуна от серы и нормальную работу печи.

В зависимости от состава вносимой в печь пустой породы флюсы бывают основные, кислые и глиноземистые.

Наиболее широко и часто применяется основный флюс, т.е. породы и материалы, содержащие СаО и и обладающие необходимыми физическими свойствами.

В доменном производстве практически единственным видом основного флюса является известняк, представляющий собой природную форму минерала кальцита - СаСO3.

Вредными примесями известняка являются сера и фосфор, однако содержание серы обычно низкое, и она удаляется в процессе плавки, в то время как фосфор полностью переходит в чугун и поэтому более опасен.

Известняк является прочным, плотным материалом, который можно загружать в доменную печь после отсева мелких фракций.

Какое топливо применяется в доменной печи?

Топлива естественных видов не удовлетворяют этим требованиям. Поэтому для доменной плавки приходится специально изготовлять твердое топливо – древесный уголь, кокс.

Древесный уголь

Древесный уголь практически утратил свое значение из-за низкой прочности.

Кокс

Кокс является единственным видом твердого топлива для доменной плавки во всей мировой практике черной металлургии.

Исходным сырьем для получения кокса являются особые сорта каменных углей, называемых коксующимися. Подготовка углей к коксованию заключается в дроблении, обогащении для снижения зольности и усреднении.

Кокс получают сухой перегонкой каменных углей в коксовых печах, представляющих собой узкую камеру шириной около 0,5 м, высотой 4 – 5 м и длиной около 15 м, объединенных в батареи. Число печей в батарее может достигать 60 – 70 штук.

Подготовленная шихта загружается в камеру через специальные отверстия. Обогрев печи осуществляется с боков через стенки огнеупорного кирпича путем сжигания газа в обогревательных простенках.

Флюсы

Флюсом называются добавки, загружаемые в доменную печь для понижения температуры плавления пустой породы руды, офлюсования золы кокса и придания шлаку требуемых технологией выплавки чугуна физико-химических свойств.

Флюсы вводят в доменную печь для перевода пустой породы рудной части шихты и золы кокса в шлак, обладающего определенными физическими свойствами.

Топливо, используемое для доменной плавки, выполняет три основные функции:

· тепловую, являясь источником тепла при разогреве шихтовых материалов до высоких температур и обеспечивая интенсивное протекание химических реакций при плавлении чугуна и шлака;

· химическую, являясь основным химическим реагентом-восстановителем оксидов железа и других элементов;

· физическую, обеспечивая высокую газопроницаемость столба шихты.

Многостадийные процессы

Многостадийные процессы представляют собой процессы, в которых металл перемещается из одной емкости в другую, причем в каждой емкости совершается одна или несколько технологических операций (рисунок 26). В первых двух камерах проводят удаление серы пылевидной известью в струе азота. В последующих камерах удаляют кремний, фосфор рудой и известью в струе кислорода. Реагенты вводятся с помощью водоохлаждаемых фурм. Образующийся шлак удаляется через шлаковые летки, а газы отводятся через специальные отверстия.

После удаления примесей металл поступает в камеру обезуглероживания, где его продувают кислородом. Обезуглероженная сталь направляется в камеру легирования и затем собирается в ковше.

Одностадийные процессы

Одностадийные процессы представляют собой процессы, в которых все операции удаления примесей и превращения чугуна в сталь, протекают одновременно (рисунок 27).Вокруг падающей струи чугуна создается кольцевая кислородная струя, увлекающая подаваемую в нее тонкоизмельченную известь и разбивающая металл на капельки. Поверхность контакта между металлом, кислородом и флюсом оказывается очень большой, и выгорание примесей происходит мгновенно.

Процесс заключается в том, что струя чугуна, непрерывно поступающая на установку, обрабатывается тонкоизмельченными флюсами и кислородом. Капельки металла и шлака подают вниз, металл собирается под пенящимся шлаком, отстаивается и непрерывно выпускается в ковш. Последующие капельки металла проходят через шлаковый слой, который является дополнительным средством рафинирования металла. Отработанный шлак непрерывно стекает в шлаковую чашу. В окислительной атмосфере струи и при прохождении через слой окисленного шлака интенсивно окисляются углерод, кремний, фосфор. Очень развитая реакционная поверхность позволяет также окислять значительное количество серы.

Меняя состав и интенсивность введения в струю металла флюса, изменяя режим подачи кислорода, состав и температуру чугуна, можно оказать необходимое воздействие на протекание нужных реакций и получать сталь требуемого состава.

Разливка стали.

Процесс разливки стали и последующего ее охлаждения оказывает существенное влияние на получение высококачественного металла. Существует разливка стали в изложницы и непрерывная разливка.

Изложницы —это металлические (обычно чугунные) формы с круглой, многоугольной или квадратной формой поперечного сечения. Форма сечения изложницы зависит от дальнейшего использования слитка; квадратные изложницы применяют для проката и поковок; шести- и восьмигранные — для поковок; прямоугольные — для прокатки листов; круглые — для прокатки цельнотянутых труб; специальные профили —для различных назначений.

Разливка стали в изложницы может производиться в каждую имеющую дно изложницу отдельно сверху или одновременно в несколько изложниц, не имеющих дна, снизу сифоном. В последнем случае металл из ковша заливается в общий литник 1, из которого по горизонтальным каналам 3 поддона он расходится по изложницам 2, поставленным по нескольку штук на металлический поддон (рис. 7).

Рис. 7. Сифонная разливка стали

Первый способ применяют при получении крупных слитков (до 100 т) и при разливке так называемой «спокойной стали», т. е. полностью раскисленной в печи или в ковше и застывающей в изложнице спокойно. «Кипящая» сталь, раскисленная неполностью в печи, при заливке в изложницы бурлит в результате выделения окиси углерода при охлаждении стали. Разливку «кипящей» стали производят сифонным способом, который применяют и при изготовлении мелких и средних слитков (до 100 шт.) одновременно.

При разливке сверху усадочная раковина, образующаяся под коркой, получается меньше, так как горячий металл поступает в верхнюю часть слитка.

При сифонном способе одной струей можно заливать несколько изложниц; поверхность слитков получается более чистой.

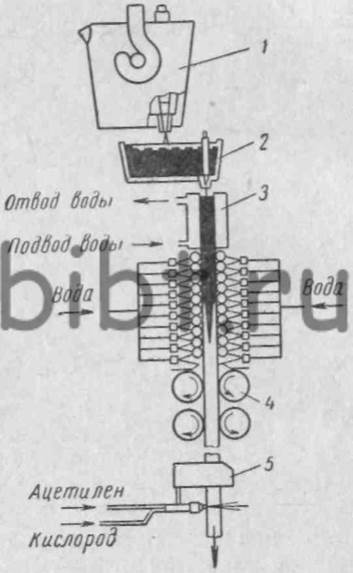

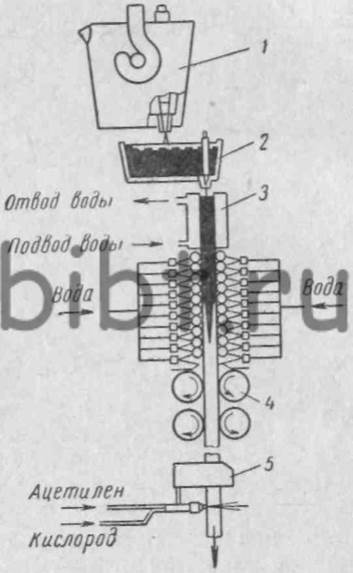

Рис. 8. Схема непрерывной разливки стали

Наиболее совершенный способ разливки стали (изобретенный в СССР) — непрерывная разливка, заключающаяся в том, что жидкий металл из ковша 1 (рис. 8) через промежуточную емкость 2 непрерывно поступает в кристаллизаторы 3, охлаждаемые водой. Далее затвердевающий металл формируется прокаткой между валками 4 и потом разрезается на куски газорезками 5. Куски стали кантователями укладываются на элеваторы.

Рассмотренный способ разливки стали имеет следующие достоинства:

1) при получении заготовок небольшого сечения исключается необходимость применения дорогостоящих обжимных станов (блюмингов);

2) исключается необходимость в изложницах, поддонах и т. д.;

3) отсутствуют прибыльные части слитков, что позволит съэкономить до 20% металла.

Таким образом, слитки из сталеплавильных цехов при применении непрерывной разливки стали могут направляться в горячем состоянии непосредственно в прокатку, что обусловливает значительную экономическую эффективность такого непрерывного цикла производства стали.

Формовочные песчано-глинистые смеси, их состав. Требования к формовочным смесям.

Формовочные смеси. Для изготовления форм и стержней применяются разнообразные формовочные и стержневые смеси, состав которых зависит от способа формовки, рода сплава, характера производства, вида литья и технологических средств и материалов, имеющихся в распоряжении производства.

Формовочные смеси классифицируют:

– по назначению (для отливок из чугуна, стали и цветных металлов);

– по составу (песчано-глинистые, содержащие быстротвердеющие крепители, специальные);

– по применению при формовке (единые, облицовочные, наполнительные);

– по состоянию форм перед заливкой в них сплава (сырые, сухие, подсушиваемые и химически твердеющие).

Для приготовления смесей используются природные и искусственные материалы.

Основными исходными материалами являются песок и глина, вспомогательными – связующие вещества и добавки. Кроме исходных материалов для приготовления формовочных смесей используют отработанные (бывшие в употреблении) смеси.

В зависимости от назначения различают формовочные и стержневые смеси. Правильный выбор смеси имеет большое значение, так как около половины брака отливок возникает из-за низкого качества формовочных материалов и смесей.

Песок – основной огнеупорный компонент формовочных и стержневых смесей.

Обычно используется кварцевый или цирконовый песок из кремнезема SiO2.

Глина является связующим веществом, обеспечивающим прочность и пластичность, обладающим термической устойчивостью.

В формовочные и стержневые смеси вводят в небольших количествах (1…3 %) дополнительные связующие. Их подразделяют на органические и неорганические, растворимые и нерастворимые в воде (сульфидно-спиртовая барда, битум, канифоль, цемент, жидкое стекло, термореактивные смолы и др.).

Для предотвращения пригара и улучшения чистоты поверхности отливок используют противопригарные материалы: для сырых форм – припылы; для сухих форм – краски.

В качестве припылов используют: для чугунных отливок – смесь оксида магния, древесного угля, порошкообразного графита; для стальных отливок – смесь оксида магния и огнеупорной глины, пылевидный кварц.

Требования:

Смеси должны обладать рядом свойств:

· прочностью – способностью смеси обеспечивать сохранность формы без разрушения при изготовлении и эксплуатации;

· поверхностной прочностью (осыпаемостью) – сопротивлением истирающему действию струи металла при заливке;

· пластичностью – способностью воспринимать очертание модели и сохранять полученную форму;

· податливостью – способностью смеси сокращаться в объеме под действием усадки сплава;

· текучестью – способностью смеси обтекать модели при формовке, заполнять полость стержневого ящика;

· термохимической устойчивостью или непригарностью – способностью выдерживать высокую температуру сплава без оплавления или химического с ним взаимодействия;

· негигроскопичностью – способностью после сушки не поглощать влагу из воздуха;

· долговечностью – способностью сохранять свои свойства при многократном использовании.

При литье металлических сплавов, имеющих высокую температуру плавления, используются только огнеупорные формовочные смеси, не разрушающиеся при нагревании. Эти материалы должны удовлетворять следующим требованиям:

1. Не разрушаться и не плавиться при нагревании до температуры, превышающей температуру плавления металла на 200—250°С.

2. Иметь высокую степень дисперсности, позволяющую получать чистые и гладкие поверхности изделия.

3. Жидкие пасты из огнеупорных смесей должны иметь хорошую жидкотекучесть, способность смачивать восковые модели, накладываться на них без образования воздушных полостей.

4. Обеспечивать прочность и целостность литейной формы, ее газопроницаемость во время литья.

5. Не оказывать какого-либо отрицательного действия на структуру или свойства материала отливки.

6. Обладать термическим расширением, способным компенсировать усадку отливки.

7. Быть безвредным для человека при работе с ними.

17) Стержневые смеси, требования к ним, состав стержневых смесей.

Стержневые смеси соответствуют условиям технологического процесса изготовления литейных стержней, которые испытывают тепловые и механические воздействия. Они должны иметь более высокие огнеупорность, газопроницаемость, податливость, легко выбиваться из отливки.

Огнеупорность смеси – способность смеси и формы сопротивляться растяжению или расплавлению под действием температуры расплавленного металла.

Газопроницаемость смеси – способность смеси пропускать через себя газы (песок способствует ее повышению).

В зависимости от способа изготовления стержней смеси разделяют: на смеси с отвердением стержней тепловой сушкой в нагреваемой оснастке; жидкие самотвердеющие; жидкие холоднотвердеющие смеси на синтетических смолах; жидкостекольные смеси, отверждаемые углекислым газом.

Приготовление стержневых смесей осуществляется перемешиванием компонентов в течение 5…12 минут с последующим выстаиванием в бункерах.

Основными материалами для приготовления стержневых смесей, как и для формовочных, являются песок и глина. Однако большое количество глины, необходимое для повышения прочности, ухудшает газопроницаемость, податливость, выбиваемость смеси, увеличивает ее пригар к стенкам отливки. Для улучшения качества стержневой смеси в ее состав вместо глины входят крепители. К ним относятся различного рода масла, канифоль, каменноугольный пек, сульфитно-спиртовая барда, декстрин, жидкое стекло и другие специальные материалы.

В зависимости от применяемого связующего стержневые смеси делятся на песчано-глиинстые, в которых связующим является глина, и песчано-масляные, в которых связующим являются органические вещества — заменители масел. Песчано-глииистые смеси имеют достаточную прочность в сыром состоянии; их применяют для стержней простых форм художественных отливок, изготовляемых по-сырому. Песчано-масляные смеси применяют для стержней кусковых форм, заливаемых после сушки.

К стержневым смесям предъявляются следующие требования:

1) Пластичность, т. е. способность хорошо формоваться — легко воспринимать и отчетливо сохранять определенную форму. Пластичность улучшается прежде всего при увеличении влажности и количества глины в смеси.

2) Прочность, т. е. способность сохранять форму при воздействии внешних сил, как-то: толчков, неизбежных при изготовлении формы, струи металла, стремящейся размыть форму, и др. Прочность зависит также от содержания глины и влажности, причем каждому составу смеси соответствует определенная влажность, при которой прочность является наивысшей.

3) Податливость, т. е. способность сжиматься под давлением отливки, уменьшающейся в размерах при усадке. Если смесь не будет достаточно податливой, то возможны трещины отливки, особенно около выступов. Лучшей податливостью обладает крупный речной песок; глина ухудшает податливость. Для улучшения податливости в формовочные смеси вводят выгорающие при сушке форм добавки, например опилки.

4) Огнеупорность — способность смеси противостоять действию высокой температуры заливаемого в форму металла. Формовочные и стержневые смеси не должны оплавляться или размягчаться от соприкосновения с расплавленным металлом, а также пригорать к поверхности отливки. Кварцевый песок и белая глина имеют высокую огнеупорность.

5) Газопроницаемость — способность пропускать газы. 11ри контакте горячего металла с влажными формами выделяются пары воды и газы, которые должны свободно выходить из формы через ее стенки. Кроме того, из формы должен выходить воздух, находящийся в ее полости. Если газопроницаемость смеси недостаточна, в отливках образуются газовые раковины. Хорошую газопроницаемость имеют смеси, содержащие крупный речной песок; глина ухудшает газопроницаемость.

Газоплавильная резка

Сварочная газовая горелка в крайнем случае может быть использована не только для сварки, но и для резки металла, путём выплавления его из полости реза. Этот способ может быть применён для резки легкоплавких металлов, например свинца; могут быть также разрезаны и более тугоплавкие металлы небольшой толщины, например стали, В этом случае для ускорения процесса резки пламя может быть отрегулировано на значительный избыток кислорода, который, с одной стороны, повышает температуру пламени, с другой, усиливает окисление и сжигание металла; таким образом, к тепловому действию пламени присоединяется и химическое воздействие избытка кислорода на металл. Способ применяется весьма редко, при отсутствии возможности произвести резку лучшими средствами.

Дуговая резка

Дугой можно производить не только сварку, но и резку металла, выплавляя его из полости реза и предоставляя возможность свободного вытекания. Резка может быть произведена как угольным, так и металлическим электродом. Резка угольным электродом на постоянном токе даёт лучшие результаты. Применяется нормальная или прямая полярность, т. е. на электрод даётся минус, а на основной металл плюс. Электроды лучше применять графитные, так как для заданной силы тока они дают возможность пользоваться электродами меньшего диаметра и, таким образом, снижать ширину реза; кроме того, графитные электроды медленнее обгорают при работе и расход их получается значительно меньшим по сравнению с расходом электродов из аморфного угля. Основное внимание при резке угольной дугой нужно обратить на возможность быстрого, свободного и удобного вытекания расплавленного металла из полости реза.

На фиг. 217 приведены некоторые примеры резки угольной дугой. Для резки угольной дугой желательны большие токи, обычно применяются токи от 400 до 1500 а. На толщинах.металла до 10—12 мм резка угольной дугой может дать достаточно высокую производительность, не уступающую производительности кислородной резки. С увеличением толщины металла производительность быстро падает, и на толщинах свыше 15 мм кислородная резка всегда производится быстрее. По качеству резки, чистоте кромок и ширине реза дуговой способ значительно уступает кислородному.

Резка может производиться и на переменном токе, но качество реза при этом получается хуже и производительность для той же силы тока — ниже. Резка угольной дугой может быть целесообразна, например, для чугуна и цветных металлов, так как эти металлы не поддаются обычной кислородной резке. Дуговая резка может быть иногда целесообразна и для стали, например при разборке старых конструкций из материала толщиной не свыше 20—30 мм, когда не требуется особой чистоты реза и стоимость процесса должна быть минимальной. Угольной дугой можно резать металл, сильно загрязнённый, покрытый ржавчиной, краской и т. п. без всякой подготовки, в то время как для кислородной резки требуется предварительная очистка поверхности металла вдоль линии реза. К резке угольной дугой приходится прибегать также при отсутствии кислорода на месте работ или особой его дефицитности. При резке металлическим стальным электродом для стержня электрода пригодна любая, даже непригодная для сварки, проволока малоуглеродистой стали; загрязнения металла проволоки не имеют особого значения.

Выполнение процесса резки металлическим электродом показано на фиг. 218. В этом случае, как и при резке угольным электродом, основное внимание необходимо уделять удобству удаления расплавленного металла из полости реза. Резка металлическим электродом

даёт рез меньшей ширины и с более чистыми краями по сравнению с резкой угольным электродом.

К преимуществам резки металлическим электродом относится также возможность успешного выполнения работы на переменном токе с питанием дуги от нормальных сварочных трансформаторов, обладающих высоким к. п. д. и широко распространённых на производстве. Недостатком является довольно значительный расход электродов, быстро возрастающий с увеличением толщины разрезаемого металла. Резка металлической дугой обычно ведётся стальным электродом диаметром 5—6 мм при силе тока 300—400 а.

Резка металлическим электродом довольно широко применяется на производстве как вспомогательное средство при отсутствии кислорода на месте работ или при нежелании иметь специальное оборудование и специалиста газорезчика при общем незначительном объёме работ по резке.

Резка металлическим электродом производится от нормальных сварочных трансформаторов электросварщиком и может быть выполнена теми же электродами, которые применяются и для сварки. Таким образом, небольшие работы по резке электросварщик производит, не прибегая к специальному оборудованию или материалам. Металлическим электродом, например, прожигаются дыры для крепительных болтов при сборочных работах, перерезается фасонный материал, уголки, швеллеры, двутавры и т. п., вырезаются отверстия в листах и т. д. По производительности дуговая резка может конкурировать с кислородной резкой малых толщин металла (примерно до 10—15 мм). С дальнейшим увеличением толщины металла производительность дуговой резки быстро падает и начинает сильно отставать от производительности кислородной резки. Поэтому дуговая резка стали значительных толщин (свыше 15—20 мм), как правило, нецелесообразна. Существенным недостатком дуговой резки, по сравнению с газокислородной, является увеличенная ширина реза и меньшая чистота поверхности его кромок.

Дисковая резка

Известно, что быстро вращающийся диск, со значительной окружной скоростью на наружной грани обладает особыми режущими свойствами. Например, диск из плотной чертёжной бумаги перерезает карандаш без повреждения кромки бумажного диска. Диск из мягкой малоуглеродистой стали или меди свободно перерезает твёрдую высокоуглеродистую сталь. На этом явлении основано действие фрикционных пил, широко распространённых в нашей промышленности. Пила представляет собой быстро вращающийся тонкий диск обычно из малоуглеродистой стали. Диск легко перерезает фасонный материал, трубы, листы и т. п. и даёт чистый рез с гладкими кромками, как бы отполированными трением диска. Давно возникла естественная мысль повысить производительность фрикционного диска созданием мощного электрического разряда между кромкой диска и разрезаемым металлом, Схема подобного устройства показана на фиг. 219.

Стальной диск, обычно диаметром около 1 м, толщиной около 3 мм, снабжённый зубчатой насечкой по окружности, вращается быстроходным электромотором с таким расчётом, чтобы получить скорость на окружности диска около 100—120 м/сек.

На валу диска посажены контактные кольца; через эти кольца и неподвижные щётки диск присоединён к одному полюсу низковольтной обмотки трансформатора, дающего ток в несколько тысяч ампер. Другой конец обмотки трансформатора соединён с разрезаемым металлом,

При вращении между краем диска и основным металлом возникает мощный электрический разряд, промежуточный между искровым и дуговым. Тепло, выделяемое разрядом, размягчает основной металл, в то же время металл диска мало нагревается разрядом ввиду того, что каждая точка окружности диска находится в зоне действия разряда очень короткое время, а остальное время данная точка диска проходит в окружающем холодном воздухе и успевает охладиться. Таким образом, разряд, размягчая основной металл, почти не действует на металл диска. В результате, основной металл размягчается и диск выбрасывает его из полости реза в виде искр и мелких брызг. Проведённые эксперименты показали возможность получить скорость резки, например, листовой стали толщиной 20 мм до 70-—100 м/час. Дисковые машины, ввиду их громоздкости и необходимой значительной мощности, пока не получили заметного распространения в нашей промышленности. Выдвигалась идея ускорения обработки металла резанием путём создания мощного электрического разряда между режущим инструментом и основным металлом, причём для режущего инструмента одной из подходящих форм является быстро вращающийся диск, аналогичный диску рассмотренной дисковой пилы. Этот способ обработки металлов находится ещё в стадии предварительных лабораторных опытов.

Печная сварка стальных труб

Данная технология подразумевает высокотемпературное воздействие на стальные штрипсы - полосы металла, являющиеся заготовкой для будущей сварной трубы.

Данная технология подразумевает высокотемпературное воздействие на стальные штрипсы - полосы металла, являющиеся заготовкой для будущей сварной трубы. Штрипса направляется в специальную туннельную печь и прогревается там до 1300°C. На выходе из печи боковые кромки штрипсы обдуваются направленным потоком воздуха, в результате которого их температура повышается до 1400°C. Одновременно с этим происходит очистка кромок от окалины, которая могла бы ухудшить качество сварного шва.

Далее полученная горячая заготовка пропускается через настроенный под определенный диаметр формовочно-сварочный стан, придающий будущему изделию необходимую форму. После второй обдувки воздухом кромки штрипсы свариваются под действием высокой температуры и заданного давления. Получившаяся заготовка еще раз протягивается через печь и формовочные валики, дополнительное обжатие которых призвано улучшить качество получившегося сварного шва. Трубы, изготовленные методом печной сварки, относятся к классу горячедеформированных.

Резка на ножницах

В цехах крупносерийного и массового производства применяют прессножницы, работающие по принципу кривошипных прессов. Резку на этих машинах ведут по регулируемому упору как в холодном, так и в горячем состоянии. При резке заготовок из высокоуглеродистых и легированных сталей в местах среза вследствие смятия возникают большие напряжения, поэтому во избежание появления трещин металл перед резкой подогревают до температуры 350—550° С. Низкоуглеродистые мягкие стали сечением до 200X200 режут в холодном состоянии.

Типовые конструкции разделительных штампов: а — на стационарном блоке с неподвижным съемником; б—пакетный штамп с неподвижным съемником; в—на стационарном блоке с верхним прижимом; г—на стационарном блоке совмещенного действия; д — блок универсальный; е — сменный штамп с неподвижным съемником; ж — то же с верхним прижимом; з — то же совмещенного действия

Штампы с неподвижным направляющим съемником обеспечивают более высокую производительность штампов в результате удаления детали через провальное окно. Это дает возможность автоматизации процесса и работы на быстроходных прессах-автоматах, а также широкого применения многорядной и многопереходной штамповки. Однако при штамповке на провал имеется некоторое нарушение плоскостности детали. Штампы с верхним прижимом обеспечивают лучшую плоскостность деталей и качество поверхности среза.

Однако наличие верхнего прижима снижает жесткость штампа и требует установки дополнительных средств сопряжения, усложняющих конструкцию штампа; несколько ухудшаются условия безопасности работы. Стоимость таких штампов выше по сравнению со штампами с неподвижным съемником. Штампы с верхним прижимом применяются при многошаговой штамповке деталей из материалов толщиной менее 0,5 мм.

Штампы совмещенного действия применяются при штамповке деталей повышенной точности с жесткими допусками на взаимное расположение отверстий относительно контура (менее ±0,1 мм для размеров до 20 мм и ±0,15 мм для размеров от 20 до 50 мм). Элементы деталей должны соответствовать параметрам,

Объемная холодная штамповка применяется для изготовления деталей сложной формы, но малых размеров из металлов, обладающих высокой пластичностью.

Горячая штамповка. Применяется главным образом в производстве котельных днищ, полушариев, буев и других корпусных деталей для судостроения.

КОВКА. Технологический процесс, разновидность штамповки, отличается тем, что при ковке нельзя придать детали точной формы, как при штамповке. Существует два способа ковки: горячий и холодный. При горячей металл нагревают до белого или красного каления, и с помощью молота, кувалды или молотка ему придается нужная форма. В горячем состоянии металл делается наиболее ковким, вязкость его облегчает этот процесс. Холодная ковка также производится ударами молота, молотка, но металл перед этим не нагревается. Ковку применяют при изготовлении металлических коронок (этот процесс еще можно назвать чеканкой), при расплющивании проволоки для кламмеров, изготовлении металлических капп, ортодонтических аппаратов и др. Процесс ковки обычно предшествует процессу штамповки металла.

Станы двукратного волочения

Двукратные волочильные станы выполняют процесс волочения в два прохода, иначе говоря, когда достаточно двух протяжек. Это необходимо для обеспечения заданного размера проволоки или, когда объемы производства небольшие. На материал при двух протяжках подается четырехкратное обжатие.

Рис. 4. Дифференциальный стан двукратного волочения

Наипростейший вариант такого стана заключается в использовании двухступенчатого барабана. На первой ступени барабан имеет меньший диаметр, здесь обеспечивается скольжение проволоки. Разный износ валков дают возможность устанавливать вытяжку на 1-2% выше, чем вытяжка, обусловленная разностью диаметров ступеней.

Скольжение происходит на нижней ступени, в противном случае может иметь место разрыв проволоки. Здесь нет возможности давать высокие обжатия.

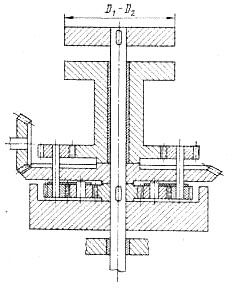

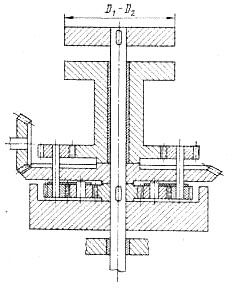

Дифференциальные двукратные волочильные станы работают на обеих ступенях без скольжения, однако допускают высокие наряду с низкими обжатиями. Дифференциальный стан, работающий по принципу двукратного волочения, мы видим на рис. 4. Он имеет два волочильных барабана, расположенных на одной оси.

Многократные станы

Станы многократного волочения представляют собой оборудование, на котором заготовка протягивается через несколько волок одновременно. Делается это с целью увеличения вытяжки обрабатываемого материала. Волоки расположены одна за другой последовательно.

Для определения кратности волочения существенное значение имеют размеры обрабатываемого материала, его сечение, заданный размер конечного продукта и его механические свойства. Обычно кратность устанавливают в пределах 2 - 25, но можно установить и более.

Чем прочнее материала, тем сложнее он протягивается. За последней волокой не хватает натяжения, чтобы одновременно протянуть материал через все волоки многократной линии. Для этого используют после каждой волоки отдельный тянущий барабан. Тянущий барабан вращается, протягиваемый материал, покидая волоку, наматывается на барабан, одновременно сматываясь, и переходит к следующей волоке.

Волочение широко применяется для производства: проволоки от 0,1 до 8 Мм в диаметре; калиброванного металла и точного фасонного профиля; труб повышенной точности от малых диаметров (капилляров) до 200 Мм в диаметре, стальных калиброванных прутков диаметром от 3 до 150 Мм

В некоторых случаях посредством волочения производят отделку профильного сортамента.

Сущность сварки плавлением

Сущность сварки плавлением (рис. 1) состоит в том, что образующийся от нагрева посторонним источником жидкий металл одной оплавленной кромки самопроизвольно соединяется (в какой-то мере перемешивается) с жидким металлом второй оплавленной кромки, создается общий объем жидкого металла, который называется сварочной ванной. После охлаждения металла сварочной ванны получается металл шва. Металл шва может образоваться только за счет переплавления металла по кромкам или дополнительного присадочного металла, введенного в сварочную ванну.

Источниками местного нагрева при сварке плавлением могут быть электрическая дуга, Тазовое пламя, химическая реакция с выделением теплоты, расплавленный шлак, энергия электронного излучения, плазма, энергия лазерного излучения.

Образование межатомных связей в кромках соединяемых деталей при сварке плавлением достигается благодаря тому, что металл по кромкам (каждый в отдельности) первоначально расплавляется, а потом вновь оплавленные кромки смачиваются и заполняются расплавленным металлом из сварочной ванны.

Рис. 2. Соединение деталей сваркой давлением без внешнего нагрева:

а - детали перед сваркой, б — после сварки (макроструктура соединения алюминия), в — оптимальная зависимость между температурой нагрева и давлением для железа

Сущность сварки давлением

Сущность сварки давлением (рис. 2) состоит в пластическом деформировании металла по кромкам свариваемых частей. Пластическое деформирование по кромкам свариваемых частей достигается статической или ударной нагрузкой. Для ускорения получения пластически деформированного состояния металла по кромкам свариваемых частей обычно сварку давлением выполняют с местным нагревом. Благодаря пластической деформации металл по кромкам подвергается трению между собой, что ускоряет процесс установления межатомных связей между соединяемыми частями. Зона, где образовались межатомные связи соединяемых частей при сварке давлением, называется зоной соединения.

Источником теплоты при сварке давлением с нагревом служат: печь, электрический ток, химическая реакция, индукционный ток, вращающаяся электрическая дуга и др.

Характер процесса сварки давлением с нагревом может быть и другим. Например, при стыковой контактной сварке опла