Все рассмотренные способы получения этилового спирта являются аналитическими, так как они основаны на разложении более сложных веществ, т. е. на спиртовом брожении гексоз. В настоящее время широко используют и синтетический способ получения этилового спирта, исходя из более простых веществ, например этилена C2H4.

В 1872 г. А.М. Бутлеров совместно с В. Горяйновым впервые получили синтетический этиловый спирт, поглощая этилен серной кислотой, а затем действуя на образовавшееся соединение водой.

Сырьем для производства синтетического этилового спирта служат газы нефтеперерабатывающих заводов, которые содержат этилен. Кроме того, можно использовать и другие этиленсодержащие газы: коксовый газ, получаемый при коксовании угля, и попутные нефтяные газы.

В настоящее время синтетический этиловый спирт получают двумя способами: сернокислотной гидратацией и прямой гидратацией этилена.

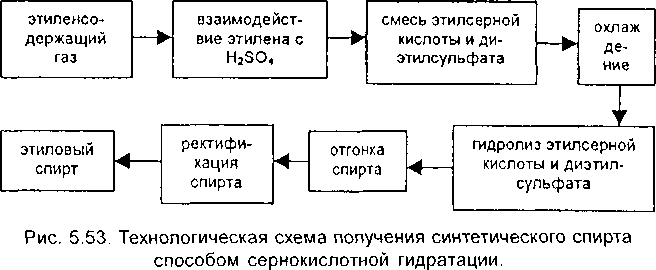

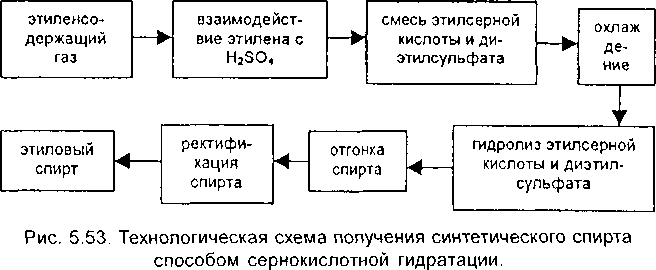

Сернокислая гидратация этилена. Производство этилового спирта этим способом состоит из следующих процессов: взаимодействия этилена с серной кислотой, при котором образуются этилсерная кислота и диэтилсульфат; гидролиз полученных продуктов с образованием спирта; отделение спирта от серной кислоты и очистка его.

Сырьем для сернокислой гидратации служат газы, содержащие 47-50% вес. этилена, а также газы с меньшим содержанием этилена. Процесс осуществляется по схеме, приведенной ниже.

Этилен взаимодействует с серной кислотой в реакционной колонне, представляющей собой вертикальный цилиндр. Внутри колонны находятся колпачковые тарелки с переливными стаканами. В нижнюю часть колонны компрессором подают этиленосодержащий газ, сверху в колонну подводят для орошения 97-98%-ная серная кислота. Газ, поднимаясь вверх, на каждой тарелке барботирует через слой жидкости. Этилен с серной кислотой взаимодействует по реакциям:

| C2H4

| + H2SO4

| = C2H5HSO4

|

| этилен

| серная

кислота

| этилсерная

кислота

|

| C2H5HSO4

| + C2H4

| = (C2H5)2SO4

|

| этилсерная

кислота

| этилен

| диэтилсульфат

|

Из реакционной колонны непрерывно вытекает смесь этилсер- ной кислоты, диэтилсульфата и непрореагировавшей серной кислоты. Эту смесь охлаждают в холодильнике до 50°С и направляют на гидролиз, при котором протекают такие реакции:

C2H5HSO4 + H2O = C2H5OH + H2SO4

(C2H5)2SO4 + H2O = C2H5HSO4 + C2H5OH

Моноэтилсульфат, полученный в результате второй реакции, подвергают дальнейшему разложению с образованием еще одной молекулы спирта.

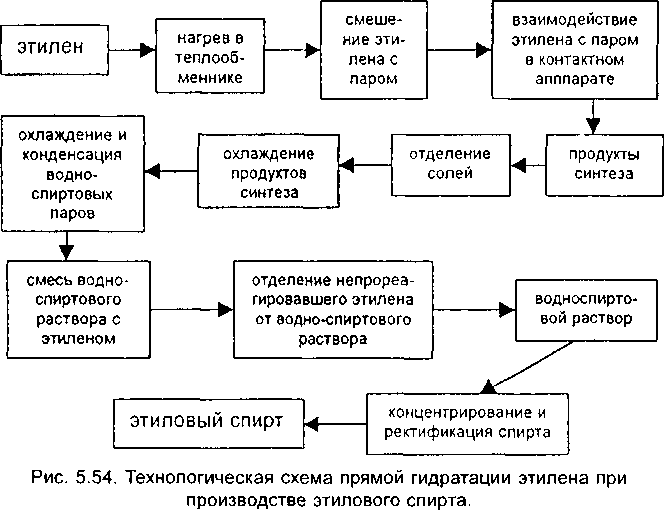

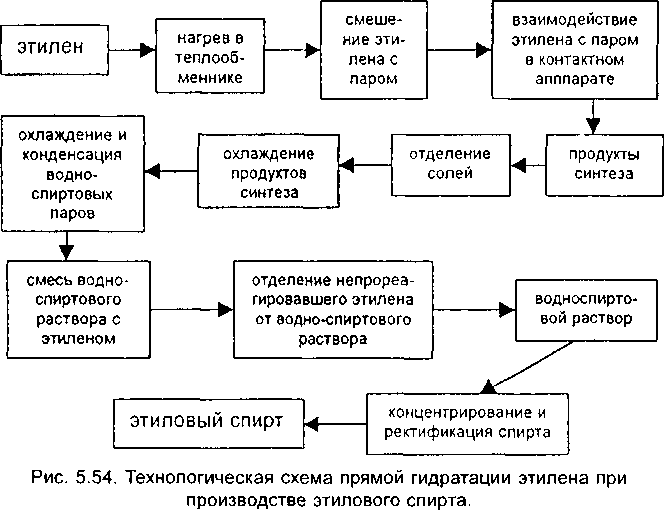

Прямая гидратация этилена. Технологическая схема производства этилового спирта способом прямой гидратации этилена представлена ниже.

Сырьем для способа прямой гидратации служит газ с высоким содержанием этилена (94-96%). Этилен сжимают компрессором до 8-9 КПа. Сжатый этилен смешивают с водяным паром в определённых соотношениях. Взаимодействие этилена с водяным паром производят в контактном аппарате - гидрататоре, представляющим собой вертикальную стальную полую цилиндрическую колонну, в которой находится катализатор (фосфорная кислота, нанесенная на алюмосиликат).

Смесь этилена и водяного пара при 280-300°С под давлением около 8,0 КПа подают в гидрататор, в котором поддерживают такие же параметры. При взаимодействии этилена с водяным паром, кроме основной реакции образования этилового спирта, протекают побочные реакции, в результате которых получаются диэтиловый эфир, уксусный альдегид и продукты полимеризации этилена. Продукты синтеза уносят из гидрататора небольшое количество фосфорной кислоты, которая может в дальнейшем оказывать коррозийное действие на аппаратуру и трубопроводы. Чтобы избежать этого, кислоту, содержащуюся в продуктах синтеза, нейтрализуют щелочью. Продукты синтеза после нейтрализации пропускают через солеотделитель, а затем охлаждают в теплообменнике и производят конденсацию водно-спиртовых паров. Получают смесь водно-спиртовой жидкости и непрореагировавшего этилена. Непрореагировавший этилен отделяют от жидкости в сепараторе. Он представляет собой вертикальный цилиндр, в котором установлены перегородки, резко изменяющие скорость и направление газового потока. Этилен из сепаратора отводят во всасывающую линию циркуляционного компрессора и направляют на смешение со свежим этиленом. Водноспиртовой раствор, вытекающий из сепаратора, содержит 18,5-19% об. спирта. Его концентрируют в отпарной колонне и в виде паров направляют для очистки в ректификационную колонну. Спирт получают крепостью 90,5% об. На заводах синтетического спирта применяется способ прямой гидратации этилена.

Производство синтетического спирта, независимо от способа его получения, значительно более эффективно, чем производство спирта из пищевого сырья. Для получения 1 тэтилового спирта из картофеля или зерна необходимо затратить 160-200 чел-дней, из газов нефтепереработки только 10 чел-дней. Себестоимость синтетического спирта примерно в четыре раза меньше себестоимости спирта из пищевого сырья.

Литература

1. Иванов А.И. Оборудование спиртового производства. М.: Пищевая промышленность, 1972. - 216 с.

2. Климовский Д.H., Смирнов В.А., Стабников В.Н. Технология спирта. - М.: Пищевая промышлнность, 1967. - С. 278-300.

3. Слонимер Б.М. Монтаж предприятий пищевой промышленности. Краткое справочное пособие. - М.: Машгиз, 1960. - С. 275-278.

4. Фертман Г.И., Шойхет М.И., Чепелева А.С. Технология бродильных производств. - М.: Высшая школа, 1966. - С. 93 -112.

5. Фертман Г.И., Шойхет М.И. Технология спиртового и ликероводочного производства. - М.: Пищевая промышленность, 1973. - С. 6 -218.

6. Халаим А.Ф. Технология спирта. - М.: Пищевая промышленность, 1972. - С. 107-113.

ПРОИЗВОДСТВО ПИВА

Пиво - старинный народный напиток, содержащий небольшое количество алкоголя и обладающий характерным хмелевым ароматом. Вследствие насыщения углекислотой пиво хорошо утоляет жажду. В пиве содержится много ценных питательных веществ и витаминов.

Все сорта пива содержат от 1,8 до 7,0% об. спирта и от 0,3 до 0,5% углекислоты.

Экстрактивные несброженные вещества пива состоят из сахаров, белков, аминокислот и других органических веществ, минеральных солей и небольшого количества витаминов. Они придают пиву полноту вкуса.

Сырьем для приготовления пива служат: сухой ячменный солод и несоложенные материалы (ячменная мука, обезжиренная кукурузная мука и рисовая сечка), добавляемые при производстве некоторых сортов пива; хмель, вода. Применяют также сахар, глюкозу и другие сахаросодержащие продукты. Количество несоложенного сырья и сахаросодержащих продуктов может составлять до 50% от массы зерноприпасов, идущих на приготовление затора.

Своеобразное сочетание в пиве хмелевой горечи, специфического аромата и насыщенности растворенной углекислоты при небольшом содержании алкоголя обуславливает широкое распространение этого напитка и его популярность.

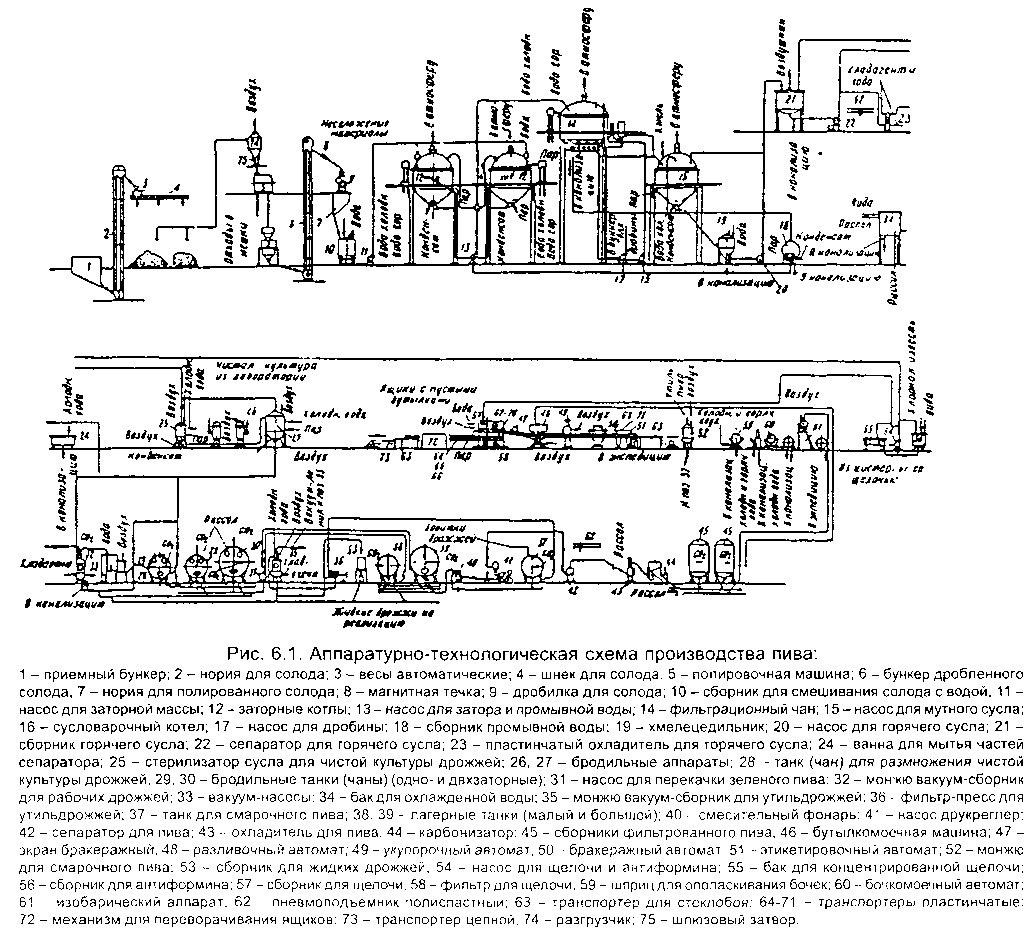

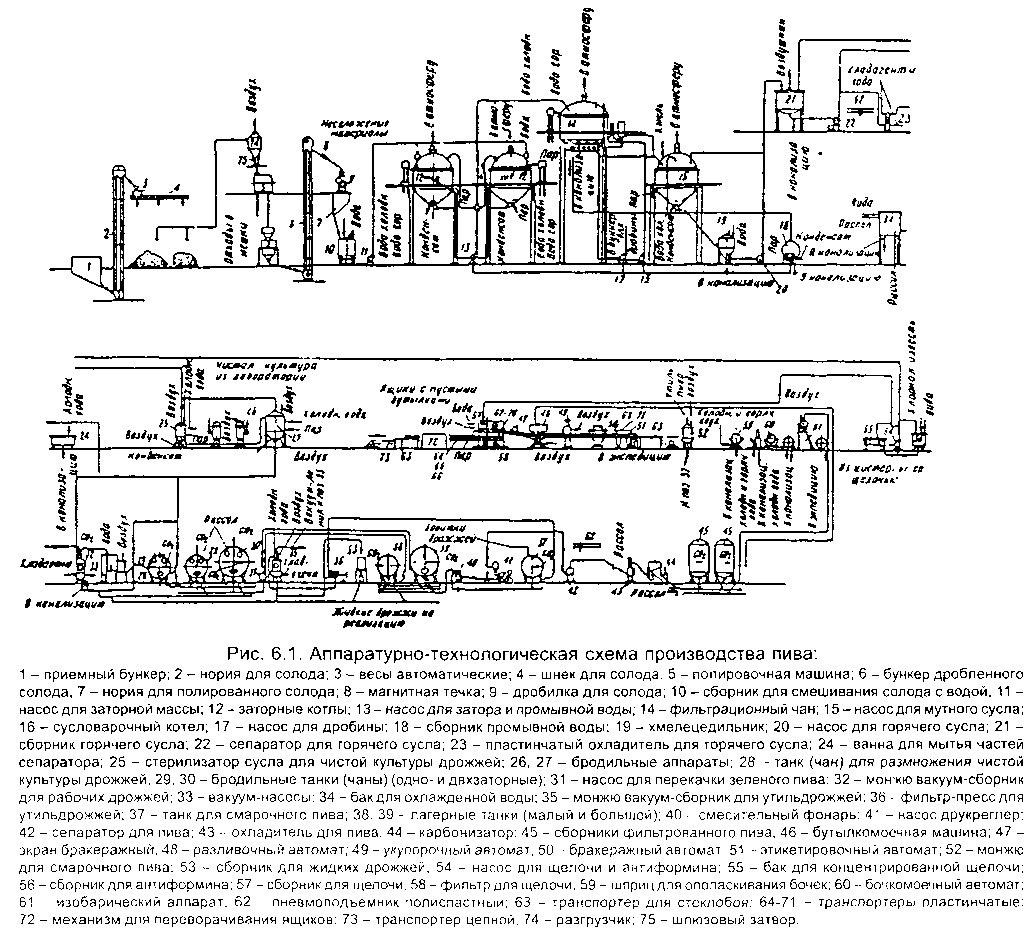

Технологическая схема производства пива из солода (рис.6.1) состоит из нескольких этапов: приготовление охмеленного пивного сусла; сбраживание его специальными расами дрожжей; длительная выдержка зеленого пива при низких плюсовых температурах для осветления и созревания; фильтрация и розлив готового пива; пастеризация пива.

Все эти процессы очень сложны, взаимосвязаны и нарушение технологических режимов на любой стадии неизбежно отражается на качестве готового пива.

На первом этапе приготовления пивного охмеленного сусла важно наилучшим образом использовать экстрактивные вещества солода, добиться максимального перевода их в раствор - главным образом крахмала, значительной части белков и продуктов их распада, являющихся основой для создания готового пива.

Последующие этапы производства пива также играют большую роль в его производстве. Это сбраживание охмеленного сусла, осветление его, стадии фильтрации и розлива.

Приготовление пивного сусла

Процесс приготовления пивного сусла состоит из очистки и дробления ячменного солода, приготовления затора, фильтрации затора и кипячения сусла с хмелем.

Очистка и дробление солода

Готовый солод хранится длительное время. При хранении и транспортировке солод может загрязняться различными примесями (пыль, песок, металлические предметы), на его поверхности могут быть остатки ростков, приставшие кусочки мякины и др. Эти примеси снижают выход экстракта, ухудшают качество пива, а металлические частицы могут повредить вальцы солододробилки. Солод очищают на полировочной машине и магнитном аппарате.

Полировочная машина состоит из вибрирующих сит, щеточного барабана, волнистой деки и центробежного вентилятора. На ситах задерживаются примеси солода, а при помощи щеточного барабана и волнистой деки очищается и полируется поверхность солода. При выходе из полировочной машины солод попадает в струю воздуха, создаваемую вентилятором, и освобождается от остатков пыли. После полировки солод приобретает чистый вкус, хороший внешний вид, его натура несколько повышается, а выход экстракта в варочном цехе увеличивается. Количество отходов при очистке на полировочной машине составляет 0,1-1% и зависит от степени загрязнения солода и работы машины. Перед дроблением солод очищают от случайных механических примесей, которые могут вызвать порчу вальцов, искрение, взрыв и загорание пыли.

Дробление солода. Солод дробят с целью улучшения растворения и ферментативного разложения содержимого в нем в процессе затирания. Качество дробления влияет на технологический процесс приготовления сусла и выход экстракта. При очень тонком дроблении частицы солода доступны ферментативному воздействию, процесс разложения белков и крахмала происходит быстрее. Однако мелкие частицы помола, обладая большой поглотительной способностью, удерживают много экстракта, а дробина в фильтрационном чане слеживается плотным слоем. Это затрудняет и замедляет процесс фильтрации затора и выщелачивания дробины, приводит к повышенному расходу воды. Следовательно, при фильтрации затора в фильтрационном чане очень тонкий помол может снизить производительность варочного цеха и увеличить потери экстракта с дробиной.

При фильтрации затора на фильтр-прессе эти факторы не влияют на ее скорость, так как последняя производится под давлением.

При крупном помоле затор фильтруется хорошо, но увеличиваются потери экстракта из-за плохого доступа ферментов к веществам, находящимся внутри частиц помола. Поэтому дробление нужно регулировать так, чтобы оболочка, которая служит фильтрующим материалом при фильтровании затора в фильтрационном чане, не сильно измельчалась, а мучнистое тело дробилось в муку и крупку. Средний помол (%): шелуха - 20, грубая и мелкая крупка - 50-55, мука 25-30.

При работе с фильтр-прессом содержание муки в дробленном солоде можно повысить до 45%. Дробление солода производится на вальцовых дробилках (двух-, трех-, четырех- и шестивальцовых).

Приготовление затора. Приготовление затора - это не только смешивание дробленного солода с водой, но и разложение составных частей солода при помощи ферментов.

Процесс приготовления затора обеспечивает:

1) разложение составных частей солода при помощи ферментов и перевод их в более простые растворимые (экстрактивные) вещества;

2) разложение при помощи ферментов составных частей несоложенных материалов, которые добавляют к солоду при приготовлении некоторых сортов пива;

3) получение максимального выхода экстракта из сухого солода и несоложенных материалов;

4) определенный состав экстракта, необходимый для получения различных сортов пива.

На стадии затирания ферментативный гидролиз протекает значительно быстрее, чем при выращивании солода. Основные ферментативные процессы при затирании и осахаривании: ферментативный гидролиз крахмала и ферментативный гидролиз белков.

Кроме ферментативных, при затирании протекают и неферментативные процессы, которые также влияют на качество и состав сусла.

Ферментативный гидролиз крахмала. Ферментативный гидролиз крахмала - процесс сложный. Он происходит под действием амилолитических ферментов, которые могут действовать на клейстеризованный и неклейстеризованный крахмал. Последний осахаривается очень медленно. Температура клейстеризации ячменного крахмала 60-80°С. Образовавшийся крахмальный клейстер под действием амилаз вначале превращается в растворимый крахмал, а затем в мальтозу и декстрины (амилодекстрины, эритродекстрины, ахроодекстрины, мальтодекстрины). Под действием амилазы амило- и эритродекстрины расщепляются и в заторе остаются ахроо- и мальтодекстрины. Присутствие в сусле этих декстринов придает пиву вкус и вязкость. Дрожжами декстрины не сбраживаются. Мальтоза легко и быстро сбраживается дрожжами. В результате осахаривания крахмала в заторе образуется сбраживаемый углевод-мальтоза и несбраживаемые углеводы - декстрины. Соотношение сбраживаемых и несбраживаемых углеводов (отношение сахара к несахару) является одним из показателей качества сусла. Это соотношение должно быть определенным для каждого сорта пива. Отношение сахара к несахару в сусле колеблется в таких пределах: для жигулевского пива 1: 0,33 -1: 0,43; для рижского и московского пива 1: 0,22-1: 0,33; для темных сортов пива 1:0,43 -1:0,54. Скорость ферментативного гидролиза крахмала и соотношение продуктов гидролиза зависит от температуры, кислотности и концентрации затора.

Оптимальная температурная зона для β-амилазы солода 45-51 °С, а для α-амилазы 51-60°С. Если осахаривание вести при оптимальной температуре, то в заторе образуется большое количество мальтозы, с повышением температуры количество образующегося сахара уменьшается, а количество несахара увеличивается.

Оптимальная pH для солодовой амилазы лежит около 4,7-5,1. Некоторые вещества, содержащиеся в заторе (пептоны, соли кальция, клейстеризо- ванный крахмал), оказывают защитное влияние на амилазу, поэтому оптимальная зона ее действия может сдвигаться. Например, оптимальная зона pH для α- и β-амилазы сдвигается с 4,7-5,1 до 5,5-5,8.

С повышением концентрации затора увеличивается его вязкость, затрудняются процессы диффузии между ферментами и молекулами крахмала, затрудняется и замедляется гидролиз крахмала. Поэтому при затирании соблюдают необходимое соотношение солода и воды.

Процесс осахаривания контролируется йодной пробой. Если капля затора после смешивания с каплей йода не дает синего или красно-бурого окрашивания, осахаривание считается законченным.

Ферментативный гидролиз белков. Вторым важным биохимическим процессом при затирании является гидролиз белковых веществ. Разлагаются белки под действием протеолитических ферментов. При этом образуются растворимые белки, пептиды и аминокислоты.

Продукты распада белков играют большую роль в пивоваренном производстве. Они влияют на цвет и вкус пива, способствуют лучшему образованию пены и ее стойкости. Простейшие продукты распада - аминокислоты - нужны для питания дрожжей.

Оптимальная температура для накопления в сусле общего азота 50-52°С, а для азота аминокислот 45-50°С. Поэтому распад белков для солода хорошего и среднего качества проводят при 50-52°С. Выдержку затора для расщепления белков называют белковой паузой. Длительность белковой паузы зависит от степени растворения солода и обычно продолжается 10-30 мин.

Для протеолитических ферментов оптимальное значение pH 5-5,2. Пивоваренный солод имеет небольшую естественную кислотность, которая позволяет получить заторы с pH 5,8-6,0. Чтобы создать более благоприятные условия для разложения белков и для других ферментативных процессов, затор иногда подкисляют молочной кислотой.

На качество пива, особенно на пенообразование и пеностойкость, влияет соотношение продуктов распада белков. Это соотношение регулируется температурой и длительностью белковой паузы. Кроме продуктов распада крахмала и белков, при затирании переходят в раствор пентозаны, гуммиобразные вещества солода, красящие вещества, которые большой роли в пивоварении не играют, но влияют на вкус и пеностойкость пива. При кипячении части затора (отварки) образуются меланоидины и карамели, в результате чего усиливается окраска сусла.

Влияние состава воды на ферментативные процессы при затирании. Химический состав воды значительно влияет на ферментативные процессы при затирании. Особенно большое действие оказывают карбонаты и бикарбонаты воды. При оценке качества воды, идущей на затирание, учитывают не общее количество солей, обуславливающих жесткость, а только то количество карбонатов, которое осталось после компенсирующего действия сульфатов и других солей сильных кислот. Эти карбонаты обуславливают так называемую остаточную щелочность воды. По остаточной щелочности и судят о пригодности воды для того или иного сорта пива. Если остаточная щелочность положительна, то это значит, что вода снижает кислотность затора, а если отрицательна, то вода повышает кислотность затора. При остаточной щелочности 5° умягчение воды не производят, при более высокой остаточной щелочности воду исправляют. Наиболее распространенные способы умягчения воды на пивоваренных заводах: кипячение, прибавление извести, прибавление гипса, подкисление молочной кислотой, катионирование. Кипячением устраняется временная жесткость. Химическая обработка воды позволяет устранить постоянную жесткость.

Способы затирания. Затиранием называется процесс смешивания дробленного солода с водой. Полученная при этом смесь называется затором. Количество одновременно затираемых зерноприпасов называется засыпью. Количество воды необходимое для затирания, называется главным наливом. Кроме затирания, вода также расходуется для промывания дробины. Количество воды на главный налив составляет примерно 1/3, а количество воды на выщелачивание дробины – 2/3 от общего объема воды, расходуемого на приготовление сусла. Обычно на главный налив расходуется трех- или четырехкратное количество воды от массы затираемых зерноприпасов.

Суслом называется жидкость, полученная после фильтрации и промывания дробины. Сусло, полученное после фильтрации затора, называется суслом первым. После промывания дробины получаются промывные воды, которые смешиваются с первым суслом в сусловарочном котле.

Основными аппаратами для приготовления затора служат заторный чан и заторный котел (рис. 6.2), они представляет собой цилиндрический аппарат со сферическим или плоским дном и сферической крышкой. Котел отличается отсутствием предзаторника. Внутри чана размещена мешалка для размешивания массы во время затирания и при перекачках. На крышке чана укреплен предзаторник, в котором поступающий на затирание солод предварительно смешивается с водой. В центре крышки чана находится вытяжная труба для отвода паров.

Сусловарочный котел (рис. 6.3) используется для кипячения сусла с хмелем и представляет собой цилиндрический аппарат со сферическим двойным дном, образующим паровую рубашку. Внутри котла находится мешалка для размешивания затора. В центре крышки расположена вытяжная труба с кольцевым желобком для отвода конденсата. Снаружи стенки и днище котла имеют тепловую изоляцию. В сусловарочном котле сусло должно кипеть и выпариваться с такой интенсивностью, чтобы за 1 ч выпаривалось 8-12% общего объема. Для этой цели котлы имеют большую поверхность нагрева и испарения и часто снабжаются специальными трубчатыми нагревателями перколяторами.

В состав оборудования варочного отделения входит фильтрационный чан, который служит для фильтрации затора, т.е. отделения дробины от солодового сусла (рис. 6.4). Фильтрованное сусло отводится от чана по сусловым трубам в фильтрационную батарею, снабженную приемником для сусла. На каждой сусловой трубе установлен кран с сифоном для регулирования скорости оттока сусла.

Приемник для сусла также соединен трубой с сусловарочным котлом, куда спускается отфильтрованное сусло, и с насосом для возврата мутного сусла в фильтрационный чан. Фильтрационный чан оборудован люками для удаления дробины, промывным аппаратом для выщелачивания дробины, который используется также и для выгрузки дробины из чана.

Способы приготовления затора делятся на настойные и отварные. Настойный способ заключается в том, что солод затирают с водой при определенной температуре, а затем температуру медленно поднимают до полного осахаривания крахмала. При этом способе затирание солода с водой производят при 45-50°С. При этой температуре затор выдерживают 2 ч для гидролиза белков. Затем затор нагревают до 62-63°С и выдерживают 30-45 мин для накопления мальтозы.

После этого температуру повышают до 70°С, и при этой температуре оставляют затор до полного осахаривания, которое продолжается 20-30 мин. Полноту осахаривания проверяют йодной пробой. Осахаренный затор нагревают до 75°С и при этой температуре перекачивают в фильтрационный чан.

Отварочные способы состоят в том, что после смешивания солода с водой затор по частям отбирают в заторный котел, где его подогревают, осахаривают, кипятят, а затем смешивают с остальным затором. После смешивания с каждой отваркой температура затора скачкообразно повышается.

В зависимости от количества отварок отличают одноотварочный, двухотварочный и трехотварочный способы затирания.

Трехотварочный способ затирания. Затирание начинают при 35-37°С. После смешивания дробленого солода с водой отбирают в заторный котел 1/3 часть затора (густую часть). Отварку медленно нагревают до температуры осахаривания, осахаривают 15 мин, нагревают до кипения, кипятят и возвращают в заторный чан. При этом температура в заторном чане поднимается до 63-65° С. После кипячения первой отварки ее перекачивают в заторный чан, где температура всего затора поднимается до 50-52° С. Затем из заторного чана снова отбирают 1/3 часть (густую) затора на вторую отварку. Отварку медленно нагревают до температуры осахаривания, осахаривают 15 мин, нагревают до кипения, кипятят и возвращают в заторный чан. При этом температура в заторном чане поднимается до 63-65°С.

Третья отварка - жидкая, так как требуется не только поднять температуру затора, но и разрушить ферменты. В заторе ферментативный распад в основном закончен, необходимо закрепить полученное соотношение между отдельными частями затора, а для этого ферменты нужно инактивировать. Жидкую отварку в заторном котле быстро доводят до кипения, кипятят 10-20 мин и перекачивают в заторный чан. Температура при этом поднимется до 75°С, и весь затор перекачивают на фильтрацию. Трехотварочный способ применяется в основном для приготовления темного пива и при переработке плохо растворенного солода.

Двухотварочный способ затирания. В заторном чане смешивают дробленый солод с водой, имеющей температуру 54-55°С. После этого весь затор оставляют при 50°С на 15-30 мин для разложения белков. Затем 1/3 затора (густую часть) отбирают в заторный котел, где подогревают до 63-67°С и производят мальтозную паузу. После мальтозной выдержки температуру в заторном котле поднимают до 100°С, кипятят отварку 15-30 мин и перекачивают обратно в заторный чан. После смешивания с отваркой температура в заторном чане поднимается до 63-65°С. Затор оставляют на 15 мин для осахаривания, после чего отбирают снова V3 его в заторный котел (вторая отварка). Температуру в заторном котле поднимают до 70°С. При этой температуре осахаривают вторую отварку (20 мин), затем быстро нагревают до кипения, кипятят 15-20 мин и обратно перекачивают в заторный чан. Температура всего затора поднимается до 75°С. При этой температуре затор осахаривают 15-20 мин и после проверки полноты осахаривания перекачивают на фильтрацию.

Двухотварочный способ затирания является более рациональным. Он имеет много вариантов и может применяться при переработке солода различного качества.

Продолжительность процесса составляет примерно 4,5 ч, в том числе работа мешалки заторного чана - 1,5 ч, а заторного котла - 2 ч.

Одноотварочный способ затирания. Для затирания берут воду при 53-54°С с таким расчетом, чтобы после добавления солода температура затора была 48-50°С. В заторный чан набирают примерно половину воды, предназначенной на главный налив, пускают мешалку и спускают из бункера дробленный солод. Последний должен поступать в заторный чан через предзаторник или через трубу, доходящую почти до дна чана. Одновременно добавляют остальную часть воды. После тщательного перемешивания солода с водой 1/3 часть затора (густую часть) спускают в заторный котел на отварку. Чтобы усилить белковый распад, весь затор выдерживают в заторном чане при 50°С 15-30 мин (белковая выдержка) и только после этого спускают отварку в заторный котел. В заторном котле температуру постепенно повышают до 70°С, отварку осахаривают, затем подогревают до кипения, кипятят 20-30 мин и перекачивают в заторный чан, где смешивают с основным затором. После смешивания с отваркой температура в заторном чане поднимается до 70°С. При этой температуре затор осахаривают и проверяют полноту осахаривания йодной пробой. Если заторный чан имеет обогрев, тогда весь затор подогревают до 75°С и при этой температуре перекачивают на фильтрацию. Если же заторный чан обогрева не имеет, тогда в заторный котел отбирают большую часть затора, нагревают ее до кипения и возвращают в заторный чан для поднятия температуры до 75°С. Если заторный котел может вместить всю массу, тогда затор спускают в котел, нагревают до 75-77°С и перекачивают на фильтрацию.

Одноотварочный способ затирания дает положительные результаты при работе с хорошо растворенным солодом, который имеет также высокую осахаривающую способность. Этот способ чаще всего применяется на заводах, где установлен двухпосудный варочный агрегат.

Применение несоложенных материалов при затирании. При приготовлении некоторых сортов пива часть солода заменяют несоложенными материалами. Так, при варке жигулевского пива до 15% солода заменяют ячменной мукой или обезжиренной кукурузной мукой. При изготовлении московского пива применяется рисовая сечка в количестве 20% от расходуемых зерноприпасов, при варке ленинградского пива 10% солода заменяют рисовой сечкой. Перерабатывать несоложенные материалы значительно труднее, чем солод, так как они почти не содержат ферментов, а мучнистое тело не растворено. Поэтому их предварительно обрабатывают ферментами солода с последующим кипячением и только после этого смешивают с затором, приготовленным из солода.

В заторном котле затирают все несоложенное сырье среднего помола и 25% солода с трехкратным содержанием воды (35-45°С). При медленном перемешивании затор выдерживают 15-20 мин, затем температуру поднимают до 52°С. От всего затора отбирают V3 часть в заторный котел на отварку, подогревают до 70-72°С и осахаривают 15- 20 мин. Затем отварку нагревают до температуры кипения, кипятят 20 мин и медленно перекачивают в заторный чан. При этом температура затора поднимается до 75°С, его выдерживают при этой температуре до исчезновения реакции на йод и перекачивают на фильтрацию. По этому режиму ведут затирание при замене 15% солода.

Разработан способ для замены до 50% солода несоложенными материалами, при котором используется для ферментации препарат плесневого гриба Aspergillus oryzae (Е.Я. Калашников и Д.Б. Лившиц).

Для приготовления затора берут 50% солода обычного дробления, и около 1% ферментного препарата (от массы всего сырья). Важно правильно измельчить ячмень. Состав частей помола при работе с фильтрационным чаном (%): шелухи - 12-22, грубой крупки - 20-40, мелкой крупки - 25-50, муки -12-20. Кроме ячменя применяют обезжиренную кукурузу, пшеницу и просо. Количество кукурузы и пшеницы не должно превышать 30-40%, а проса -15-20%. Остальное недостающее до 50% сырье должно восполняться ячменем.

Приготовление затора для жигулевского пива, согласно инструкции УкрНИИПП, производят в две стадии.

Первая стадия. Затирание несоложенной части сырья производится в заторном котле, в который набирают четырехкратное количество воды к массе несоложенного сырья, температура воды - 42-45°С. При работающей мешалке в воду засыпают 1/4 часть ферментного препарата и 10% солода, а затем все количество несоложенного ячменя.

Немедленно после затирания в заторный котел добавляют молочную кислоту до pH затора 5,5-5,7. Для этого требуется 0,2% молочной кислоты в пересчете на 100%-ную от массы всей засыпи (солод и ячмень). Затем температуру медленно (1 град/мин) повышают до 52°С, при этой температуре выдерживают 20 мин, после чего подогревают до 70°С (1 град/мин). После выдержки 15 мин при 70°С затор кипятят интенсивно 30 мин при постоянном перемешивании. На этом заканчивается первая стадия затирания.

Вторая стадия затирания. За 1-2 ч до окончания первой стадии в заторном чане при 30°С затирают остальную часть солода и ферментного препарата с четырехкратным количеством воды. По окончании кипячения несоложенной части затора ее соединяют с солодовой медленной перекачкой в заторный чан с таким расчетом, чтобы окончательная температура объединенного затора была 62-63°С. После перекачки весь затор спускают в заторный котел и начинают вторую стадию.

Затирание ведут по методу с одной отваркой. Затор при 62- 63°С выдерживают 20-30 мин, затем нагревают до 71-73°С. при этой температуре происходит полное осахаривание, на что требуется не более 30-40 мин. После осахаривания жидкую часть затора перекачивают в заторный чан. Температура всего затора при этом должна быть 75- 76°С. После 5-10 мин выдержки при этой температуре и проверки полноты осахаривания затор подогревают до 77-78°С и направляют на фильтрацию. Применение повышенного количества несоложенного сырья и ферментного препарата в пивоварении позволяет уменьшить потери углеводов при солодоращении, уменьшить затраты труда на приготовление солода, увеличить выпуск пива без расширения площади солодовни.

Фильтрация затора

Готовый осахаренный затор поступает на фильтрацию, где разделяется на жидкую часть - сусло и густую часть - дробину. Процесс фильтрации затора проходит в две стадии: фильтрация первого сусла и промывание дробины. В фильтрационном чане фильтрующим слоем служит дробина, осевшая на ситчатом дне чана. На фильтр-прессе фильтруют через плотную хлопчатобумажную ткань. Скорость прохождения сусла через фильтрующий слой дробины зависит от структуры осадка, качества и степени дробления солода, вязкости сусла, давления и температуры.

Слой дробины по своей структуре неоднородный. В состав густой массы входят частицы различной величины и плотности: крупные и мелкие кусочки шелухи, различные по величине остатки раздробленного зародыша и эндосперма, грубодисперсные и мелкодисперсные коллоидные частицы, скоагулировавшие белки. После отстаивания осадок располагается слоями в зависимости от плотности частиц. В первую очередь оседает шелуха, затем - более легкие частицы дробины, хлопья скоагулированных белков и мелкодисперсные частицы. Весь слой пропитан суслом и находится в набухшем, рыхлом состоянии. В слое при формировании образуется большое количество мелких извилистых капиллярных ходов, по которым стекает сусло. Вначале слой очень рыхлый, поэтому из фильтрационного чана стекает мутное сусло. После уплотнения слоя начинает вытекать светлое сусло. Толщина слоя дробины составляет 30-40 см. Для снижения вязкости температура затора, который направляется на фильтрацию, должна быть высокой. С повышением температуры вязкость сусла уменьшается. При температуре выше 75-78°С амилаза инактивирует, а крахмал, который не перешел в раствор после недостаточного осахаривания, клейстеризуется. Это вызывает помутнение пива. Иногда для ускорения фильтрации ее проводят при 95-100°С. В этом случае в сусловарочный котел к профильтрованному суслу добавляют 1-2% вытяжки от следующего затора и создают условия для дополнительного осахаривания.

Скорость фильтрации зависит также от давления. В фильтрационных чанах фильтрация идет при атмосферном давлении. Если давление в чане повысить, можно значительно увеличить скорость фильтрации, но для этого нужно фильтрационный чан герметизировать и создать в нем давление с помощью сжатого воздуха. В фильтр-пресс затор подается насосом под давлением.

Фильтрация затора в фильтрационном чане. Фильтрационный чан (рис. 6.4) представляет собой цилиндрический аппарат с плоским дном и сферической крышкой. На расстоянии 10-12 мм от основного дна установлено второе, ситчатое дно. От нижнего дна отходит ряд труб, по которым отводится сусло. Все отводные трубы подводятся к общему сборнику и заканчиваются кранами, образующими фильтрационную батарею. Внутри чана размещены промывной аппарат и рыхлитель, которые служат для лучшего промывания дробины. Чтобы избежать охлаждения затора при фильтрации, боковые стенки чана покрывают слоем изоляции.

Фильтрация затора состоит из двух основных операций: фильтрация первого сусла и промывание дробины водой. Прежде чем приступить к фильтрации затора, подготовляют заторный чан. Для этого его моют, укладывают плотно сита и заполняют подситовое пространство водой при 75-78°С для вытеснения воздуха и создания сплошного слоя жидкости под ситчатым дном. Вода должна покрыть ситчатое дно на 1 см. После этого весь затор перекачивают в фильтрационный чан и выдерживают 20-30 мин для того, чтобы осела дробина. Над осадком образуется слой прозрачного сусла.

При правильно проведенном затирании и нормальном отстаивании это сусло кажется черным. Когда дробина хорошо осядет, спускают мутное сусло. Для этого краны поочередно быстро открывают и закрывают. В подситовом пространстве создается вихревое движение жидкости, благодаря чему в трубы увлекается муть из подситового пространства и нижнего слоя дробины. Воду и мутное сусло перекачивают насосом обратно в фильтрационный чан. После этого начинают фильтрацию первого сусла, которое самотеком поступает в сусловарочный котел. Плотность первого сусла 16-18% (по сахарометру).

Температура затора во время фильтрации 75-78°С. Фильтрация первого сусла продолжается 1,5-2 ч. Чтобы извлечь остаток экстракта из дробины, ее промывают горячей водой (75-78°С). Для лучшего вымывания экстракта дробину разрыхляют (рыхлителем или вручную). Промывные воды поступают также в сусловарочный котел. Промывание дробины осуществляют непрерывно или периодически. При непрерывном промывании воду подают непрерывно, поддерживая уровень так, чтобы вода покрывала дробину на 1-2 см. Периодическое выщелачивание проводят путем залива водой фильтрационного чана с перемешиванием дробины и фильтрования. Эту операцию проводят несколько раз до тех пор, пока плотность промывных вод не будет 0,5% (по сахарометру). При дальнейшем выщелачивании вымываются вещества, входящие в состав шелухи и придающие пиву неприятный горький привкус. После спуска промывной воды дробину из фильтрационного чана выгружают в бункер, а чан тщательно моют. Один раз в месяц сита механически чистят или обрабатывают 10%-ным раствором каустической соды, а затем моют.

Продолжительность операций при фильтрации затора в фильтрационном чане 6 ч. Завод, производящий фильтрацию затора в фильтрационном чане, может приготовить 3,5-4 затора в сутки.

Фильтрация затора на фильтр-прессе. Заторный фильтрпресс состоит из чугунных рам и сплошных плит, имеющих рифленую поверхность. Рамы и плиты располагаются поочередно на двух параллельных стержнях станины. На плиты натягивается хлопчатобумажная ткань, которая является фильтрующей поверхностью. В верхней части каждой рамы имеется прилив с круглым отверстием, которое сообщено прорезью с внутренним пространством рамы. После сборки фильтрпресса отверстия р