В.А.Лещенко

ГИДРАВЛИЧЕСКИЕ СЛЕДЯЩИЕ

ПРИВОДЫ СТАНКОВ С ПРОГРАММНЫМ УПРАВЛЕНИЕМ

МОСКВА ²Машиностроение² 1975

6П4.6.08

Л54

УДК 621.9.62-82

Рецензент инж. А. Н. Липатов

Лещенко В. А.

Л54 Гидравлические следящие приводы станков с программным управлением. М. «Машиностроение», 1975.

288 с., с ил.

В книге изложены принципы действия н построения схем гидравлических следящих приводов; показаны основные узлы гидравлических следящих приводов, их статические н динамические характеристики; рассмотрены вопросы повышения точности и устойчивости приводов, особенности формирования структуры электрогидравлнческих следящих приводов объемно-дроссельного регулирования.

Книга предназначена для инженерно-технических работников, занятых а области создания и эксплуатации станков с программным управлением.

31303-140

Виктор Андреевич Лещенко

ГИДРАВЛИЧЕСКИЕ СЛЕДЯЩИЕ

ПРИВОДЫ СТАНКОВ С ПРОГРАММНЫМ УПРАВЛЕНИЕМ

Редакторы издательства В. В. Глебова. А. И. Коновалов

Технический редактор Л. А. Макарова. Корректор О. £. Мишина

Художественный редактор В. В. Лебедев

Переплет художника А, Я. Михайлова

Сдано в набор 24/VII 1974 г. Подписано к печати 14/1 1975 г. Т-00419 Формат 60 X 90'/ц. Бумага типографская.N* 1. Усл. печ. л. 18.0. Уч.-изд. л. 19,9. Тираж 10000 экз. Заказ 1919. Цена 1 р. 54 к. Отпечатано с применением новой технологии изготовления текстовых диапозитивов электрографическим способом для офсетной печати

Издательство «Машиностроение». 107885. Москва. Б-7Й,

1-й Басманный пер., дом 3

Экспериментальная тип. ВНИИ полиграфии

Госкомиздата Совета Министров СССР

Москва, К-51, Цветной бульвар, 30 1

31303-140

Издательство «Машиностроение», 1975 г. 038(01)-75

ОГЛАВЛЕНИЕ

Введение ................. 5

Глава I. Принцип действия гидравлического следящего привода.. 7

1. Принцип действия простейшего гидравлического следящего привода с копировальным управлением... 7

2. Погрешность воспроизведения, нечувствительность и устойчивость привода. Основные понятия.... 9

3. Принцип действия электрогидравлического следящего привода с копировальным управлением..... И

4. Принцип действия гидравлического следящего привода с ЧПУ.............. 17

5. Классификация гидравлических следящих приводов. 24

Глава II. Построение схем гидравлических следящих приводов дроссельного регулирования с копировальным управлением.. 27

6. Однокоординатные однокаскадные приводы.... 27

7. Однокоординатные многокаскадные приводы... 42

8. Многокоординатные приводы. Масштабное копирование 44

Глава III. Построение схем гидравлических следящих-приводов с ЧПУ 51

9. Приводы дроссельного регулирования с аналоговыми системами ЧПУ........... 51

10. Приводы объемного регулирования с фазовой системой ЧПУ.............. 59

11. Приводы дроссельного регулирования с импульсной системой ЧПУ............ 67

12. Приводы дроссельного регулирования релейного управления с кодовой системой ЧПУ....... 73

13. Копировальные приводы дроссельного регулирования с системами ЧПУ........... 76

Глава IV. Золотниковые элементы управления в гидравлических следящих приводах............ 82

14. Основные виды статических и динамических характеристик гидропривода и его элементов...... 82

15. Однокаскадные золотниковые гидравлические усилители. Конструкция и основные характеристики... 87

16. Конструкции электрогидравлических преобразователей — усилителей, построенных на основе однокаскад-ных золотниковых гидроусилителей. Электрогидравлические усилители момента.........122

17. Двухкаскадные золотниковые гидроусилители...130

ВВЕДЕНИЕ

Начало промышленного применения следящего привода в станках относится к 1940—1950 гг. В этот период на основе следящего привода были разработаны автоматизированные копировальные станки, которые по сравнению с обычным универсальным оборудованием позволили значительно снизить трудоемкость изготовления деталей. К этому времени относится также разработка основ теории гидравлических следящих приводов в сочетании с копировальными системами управления.

Применение следящих приводов значительно расширилось в 1950—1960 гг. в связи с появлением станков с числовым программным управлением (ЧПУ). При переходе от копировального к числовому программному управлению в системе управления изменился программоноситель (шаблон заменила магнитная лента пли перфолента) и вид устройств, преобразующих заданную программу во входные сигналы управления следящим приводом.

Количество внедренных в промышленность СССР и США-станков с ЧПУ начало быстро возрастать начиная с 1958— 1960 гг., причем они получили широкое распространение практически во всех отраслях машиностроения. Применение станков с ЧПУ дало значительный экономический эффект и позволило высвободить большое количество универсального оборудования. Эффективность станков с ЧПУ по отечественным и зарубежным данным характеризуется следующим: рост производительности— на 200—600%; количество заменяемых универсальных станков 3—8; повышение времени резания в общем времени обработки до 50—80% (универсальные 15—35%); сокращение сроков подготовки производства и технологической оснастки; уменьшение брака; обеспечение взаимозаменяемости.

Опыт использования станков с ЧПУ в промышленности показал, что рациональная область их применения расширяется при усложнении характера обработки: повышении точности, ухудшении условий обрабатываемости и т. п. Важным аспектом эффективности использования станков с ЧПУ является сокращение потребности в высококвалифицированных станочниках — универсалах.

Применение оборудования с ЧПУ позволяет по-новому организовать производство. Можно выделить три основных направления научной организации труда при внедрении станков и оборудования с ЧПУ—привлечение инженерного состава к непосредственному процессу изготовления деталей на станке, коренное изменение характера многостаночного обслуживания, осуществление управления цехом станков с ЧПУ от одного пульта и обеспечение круглосуточного использования оборудования при работе обслуживающего персонала главным образом в одну, наиболее продуктивную смену на основе создания автоматических линий из станков с ЧПУ и т. п. Числовое программное управление, элементом которого является следящий привод, стало универсальным средством автоматизации станков и оборудования широкого применения. В результате этого следящий привод из специального устройства относительно немногочисленных [копировальных станков превратился в настоящее время в универсальное, средство приведения в движение рабочих органов станков и оборудования. Можно ожидать, что следящий привод, станет доминирующим приводом станков и оборудования.

Из известных следящих приводов (электрического, гидравлического, пневматического) в отечественных копировальных станках с числовым программным управлением наиболее широкое применение нашел гидравлический привод (термин «гидравлический привод» включает понятие привода с исполнительным гидродвигателем, который может иметь различные средства управления: механические, электрические, пневматические и др.).

Гидропривод обладает малой инерционностью подвижных частей, что обеспечивает его высокое быстродействие и дает возможность быстро реверсировать и тормозить станок. Кроме того, привод имеет небольшие массу и габаритные размеры (в 3—10 раз меньше электропривода); обеспечивает плавный ход рабочих органов машин, особенно при использовании силовых гидроцилиндров; отличается долговечностью механизмов вследствие самосмазываемости; имеет простую и надежную конструкцию гидромеханических устройств, позволяющую произвести его отладку или устранить неисправности, возникающие в процессе эксплуатации. Подобно тому, как переход от шаблона к числовой программе кардинально изменил структуру системы управления, переход от следящего копировального к следящему приводу с числовым программным управлением повлек изменение структуры привода, связанной с введением преобразователей видов энергий, новых внутренних связей, новых конструктивных решений и т. п. При общем принципиальном подобии работы следящего привода в условиях копировального и числового программного управления изменились методы выбора основных параметров, расчета оптимальных условий работы и т. п.

В связи с новыми требованиями к следящим гидроприводам металлообрабатывающих станков в данной работе особое внимание уделяется средствам повышения точности, быстродействия, экономичности приводов и надежности их работы, а также созданию прямых безредукторных приводов подач.

ГЛАВА I.

Управлением

В комбинированных электрогидравлических приводах сочетается электрическое управление с гидравлическими исполнительными механизмами. В результате такого сочетания облегчается дистанционность управления, что особенно удобно в крупных станках, введение дополнительных корректирующих устройств, улучшающих работу следящего привода, что обычно необходимо выполнять для получения требуемых характеристик привода и т. п.

Схема простейшего электрргидравлического следящего привода с копировальным управлением приведена на рис. 4. Привод показан при использовании его на фрезерном станке. Щуп 3 кинематически связан с якорем 2 индуктивного датчика 1, а четы-рехщелевой золотник 13, подающий жидкость в полости гидроцилиндра 10, с электромеханическим преобразователем 15. Электрическая связь между индуктивным датчиком и электромеханическим преобразователем осуществляется через фазочув-ствительный выпрямитель ФВ и усилитель постоянного тока У [42].

Рис. 4. Схема простейшего электрогидравлического следящего привода с копировальным управлением

Вследствие подключения катушек 9 к источнику 5 переменного тока между корпусом и якорем индуктивного датчика циркулируют магнитные потоки m1 и т2 (обозначены штриховыми стрелками), которые индуктируют в катушках 21 э.д.с.1 и э.д.с.2, сдвинутые по фазе на 180°. При равных зазорах (h1 = h2) между якорем и корпусом магнитные потоки m1 и т2 и э.д.с.1 и э.д.с.2, также равны между собой, в результате чего на входе и выходе ФВ напряжения будут равны нулю. Когда щуп смещается, например, ниже среднего положения, зазор h1 между якорем 2 и корпусом 22 становится меньше зазора h2.

Вследствие повышения магнитной проницаемости в зазоре h1 и уменьшения ее в зазоре h2 происходит соответствующий рост магнитного потока m1 и индуктируемой э.д.с.1, а также уменьшение магнитного потока т2 и э.д.с.2 относительно среднего положения. Разность э.д.с.1 и э.д.с.2 подается (после усиления) на вход ФВ, на выходе которого образуется пропорциональное этой разности напряжение управления постоянного тока (сигнал управления) Uу. Знак его определяется в результате сопоставления фазы переменного тока на входе в ФВ с фазой опорного напряжения, подводимого по линии 19, и изменяется в зависимости от направления отклонения якоря 2 от среднего положения.

Пружины 16 электромеханического преобразователя стремятся установить сердечник 17 в среднее положение, при котором зазоры H1 и H2 между сердечником и торцами корпуса равны. При дифференциальной схеме включения катушек 18 преобразователя 15 и сигнале управления Uу = 0 напряжения и токи на обеих катушках 18 равны и составляют половину напряжения питания усилителя У. Вследствие этого магнитные потоки M1, M2 и встречные силы, действующие по зазорам H1 и H2 между сердечником и корпусом, будут также равны (при симметричной конструкции), а сердечник и золотник 14 будут занимать среднее положение.

При появлении сигнала управления Uy, возникающего от смещения щупа 3 и якоря 2, например, ниже среднего положения, напряжение в нижней катушке 18 будет возрастать пропорционально Uy, а в верхней катушке 18 соответственно уменьшаться, в результате чего пропорционально изменятся магнитные потоки M1, M2 и возникнет электромагнитная сила, стремящаяся сместить вниз сердечник преобразователя. Вследствие действия пружин 16 это смещение будет пропорциональным величине электромагнитной силы, а значит величине смещения якоря индуктивного датчика. При смещении щупа и якоря выше среднего положения описанный выше процесс повторяется, причем сигнал управления Uy меняет знак и соответственно электромагнитная сила действует на сердечник преобразователя в противоположном ранее указанному направлению — вверх. Таким образом, золотник 14, жестко соединенный с сердечником, повторяет в определенном масштабе перемещения якоря и щупа индуктивного датчика. Масштаб повторения зависит от параметров элементов, находящихся в цепи между щупом и золотником.

Схема золотника и питающей его насосной установки аналогичны показанным на рис. 1.

Поэтому, с учетом описанного выше порядка работы цепи щуп — золотник, когда щуп не касается контура шаблона 4 и под действием пружины 20 смещается в крайнее нижнее на рис. 4 положение, такое же перемещение осуществляет золотник 14. В результате, в полости А, трубопроводе 11 и полости Г устанавливается низкое давление, а в полостях Б и В и трубопроводе 12 — высокое. Вследствие этого поршень и шток вместе с вертикальной кареткой 8, индуктивным датчиком и режущим инструментом перемещается вниз. В процессе перемещения щуп 3 упрется в шаблон 4, но каретка будет еще некоторое время двигаться под действием вертикальной подачи. При этом зазор h1 будет постепенно увеличиваться, а зазор h2 уменьшаться; соответственно будет уменьшаться величина сигнала управления Uy, а значит разность магнитных сил, действующих на сердечник электромеханического преобразователя и смещение золотника 14 от среднего положения. Наконец, наступит момент, когда величины зазоров h1 и h2 и соответственно проходные сечения всех щелей золотника сравняются и разность давлений в полостях Б и А, а также В и Г станет недостаточной для продолжения движения поршня гидроцилиндра, и вертикальная подача прекратится. Если столу 6 сообщить задающую подачу, то будет так же, как в простейшем приводе, показанном на рис.1, осуществляться обвод контура шаблона и его воспроизведение на заготовке 7.

Следовательно, принцип действия и структура построения электрогидравлических следящих приводов аналогичны приводам с механическим управлением и отличаются только средствами передачи команд от задающего устройства к золотнику, управляющему работой гидродвигателя. Так, если в следящем приводе (см. рис. 1) щуп с помощью механической передачи непосредственно воздействовал на управляющий золотник, то в электрогидравлическом следящем приводе (см. рис. 4) механические перемещения щупа преобразуются в электрические сигналы индуктивного датчика, которые усиливаются и преобразуются электромеханическим преобразователем в перемещения, сообщаемые управляющему золотнику. Таким образом, механическая передача в этом случае заменена цепочкой преобразователей, выполняющих ее функции.

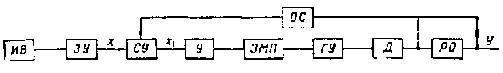

Структурная схема электрогидравлического следящего привода с копировальным управлением показана на рис. 5. В этой схеме дополнительно вводятся следующие понятия.

Гидроусилитель ГУ — гидравлическое устройство управления, в котором производится усиление мощности входного сигнала за счет энергии внешнего гидравлического источника питания.

Рис. 5. Структурная схема электрогидравлического следящего привода с копировальным управлением

Электромеханический преобразователь ЭМП — устройство, преобразующее электрические входные команды в соответствующие им выходные механические перемещения.

Электрогидравлический преобразователь — устройство, преобразующее электрические входные команды в соответствующие им перемещения золотника, создающие расход рабочей жидкости во внешней цепи; обычно состоит из электромеханического преобразователя и гидроусилителя. Функции сравнивающего устройства СУ в схеме на рис.5 выполняет индуктивный датчик, причем вырабатываемый им сигнал рассогласования X1 усиливается усилителем У.

Рис. 9. Структурная схема гидравлического следящего привода с числовым программным управлением

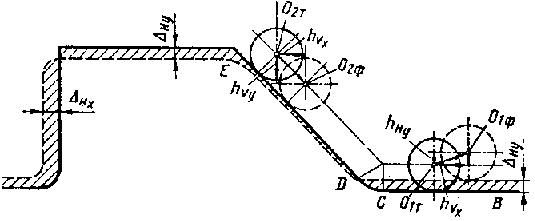

Рис. 10. Отличие профиля изделия от теоретического контура при обработке на станке с ЧПУ

Произведенный анализ показывает, что рассмотренные выше положения относительно образования погрешности воспроизведения, нечувствительности и устойчивости гидравлического следящего привода с копировальным управлением, действительны также для привода с числовым программным управлением. В последнем случае погрешность воспроизведения определяется отличием детали от теоретического контура, определенного числовой программой, а не от профиля шаблона.

Отличительной особенностью приводов с числовым программным управлением является то, что задающее и следящее перемещения (скорости) сосредоточены у них в каждой координате, в то время, как в однокоординатных приводах с копировальным управлением эти перемещения разнесены на две различные координаты: задающую и следящую (рис. I и 4). В результате картина распределения погрешностей на изделии относительно теоретического контура при числовом программном управлении будет отличаться от показанной на рис. 2.

Действительно, при обработке участка ВС контура (рис. 10) центр фрезы по вертикальной координате у может смещаться от теоретического положения О1т, заданного числовой программой, на величину hнyнечувствительности привода по координате у, а по продольной координате х — на величину hυx скоростной (точнее — суммарной: скоростной и нагрузочной) погрешности привода по координате х. В результате центр фрезы будет фактически располагаться в точке О1ф, а на детали останется припуск величиной  нечувствительности привода по координате у. При обработке наклонного участка DE контура центр фрезы по координате у может смещаться от теоретического положения О2т на величину hυу, скоростной погрешности привода У и по координате х — на величину hυx скоростной погрешности привода X. В результате фактическое положение центра фрезы будет в точке О2ф. Если приводы по координатам х и X выбраны таким образом, что при равных скоростях погрешности у них также равны, причем размер погрешности изменяется пропорционально величине скорости, то смещение центра фрезы О2ф будет направлено по касательной к обрабатываемой поверхности и контур детали будет точно совпадать с теоретическим контуром. Таким образом, в результате существования погрешности воспроизведения в приводах пропорционального управления фактическое положение инструмента будет как бы отставать от теоретического, задаваемого числовой программой, смещаясь приблизительно по касательной к контуру в теоретически обрабатываемой точке, а погрешность обработки будет тем больше, чем меньше радиус контура и больше несоответствие между погрешностью и скоростью приводов по координатам, участвующим в обработке детали.

нечувствительности привода по координате у. При обработке наклонного участка DE контура центр фрезы по координате у может смещаться от теоретического положения О2т на величину hυу, скоростной погрешности привода У и по координате х — на величину hυx скоростной погрешности привода X. В результате фактическое положение центра фрезы будет в точке О2ф. Если приводы по координатам х и X выбраны таким образом, что при равных скоростях погрешности у них также равны, причем размер погрешности изменяется пропорционально величине скорости, то смещение центра фрезы О2ф будет направлено по касательной к обрабатываемой поверхности и контур детали будет точно совпадать с теоретическим контуром. Таким образом, в результате существования погрешности воспроизведения в приводах пропорционального управления фактическое положение инструмента будет как бы отставать от теоретического, задаваемого числовой программой, смещаясь приблизительно по касательной к контуру в теоретически обрабатываемой точке, а погрешность обработки будет тем больше, чем меньше радиус контура и больше несоответствие между погрешностью и скоростью приводов по координатам, участвующим в обработке детали.

Общая картина отклонения контура детали от теоретического контура будет характеризоваться заштрихованным участком, показанным на рис. 10. Несмотря на возможные значительные величины погрешностей воспроизведения по каждой из координат, обработанная деталь может весьма близко совпадать с теоретическим контуром, заданным числовой программой.

Применительно к приводу с фазовой системой ЧПУ устанавливается следующая терминология.

Цена оборота фазы — величина перемещения в сантиметрах (миллиметрах) рабочего органа машины, соответствующая обороту фазы измерительного устройства в обратной связи привода по перемещению на угол 2π.

Количество импульсов в одном обороте фазы — количество импульсов унитарного кода системы ЧПУ, соответствующих обороту фазы измерительного устройства в обратной связи привода по перемещению на угол 2π.

Цена импульса — размер перемещения в см (мм) рабочего органа машины, соответствующий одному импульсу унитарного кода системы ЧПУ.

Г Л А В А II.

СЛЕДЯЩИХ ПРИВОДОВ

ДРОССЕЛЬНОГО РЕГУЛИРОВАНИЯ

С КОПИРОВАЛЬНЫМ УПРАВЛЕНИЕМ

Рис 13. Схемы однокоординатных гидравлических следящих приводов с однощелевым управляющим золотником

Если столу 10 сообщить задающую продольную подачу υз, то шаблон при повышающемся профиле переместит щуп и золотник через положение равновесия вверх (по схеме), пока проходное сечение щели h и количество масла, проходящего через нее из верхней полости, не возрастет до такой величины, что сила, действующая на поршень со стороны нижней, штоковой полости цилиндра, станет больше таковой со стороны верхней полости и избыточная сила, направленная вверх, станет достаточной для преодоления сопротивления подачи. При этом вертикальная каретка начнет перемещаться вверх в соответствии с контуром шаблона.

Соответственно, при понижающемся профиле шаблона, золотник под действием пружины 5 смещается ниже положения равновесия, пока проходное сечение щели Л не уменьшится, а давление в верхней полости цилиндра не возрастет до такой величины, что сила, действующая на поршень со стороны верхней полости цилиндра, станет больше таковой со стороны нижней полости и под действием избыточной силы, направленной вниз, вертикальные салазки начнут перемещаться вниз в соответствии с крутизной контура шаблона. Таким образом, привод с управляющим золотником, имеющим одну рабочую щель в схеме с дросселем, соединяющим две полости цилиндра, работает аналогично приводу с двухщелевым золотником. Диаметр d штока силового цилиндра выбирается так же, как и в приводе с двухщелевым золотником. Обычно соотношение рабочих площадей в штоковой и поршневой полостях составляет 1:2..

Привод с однощелевым золотником и дросселем, соединяющим две полости цилиндра, уступает приводам с четырех- и двухщелевыми управляющими золотниками по точности копирования, возможности варьирования схемы. Недостатком привода является ограниченность скорости слежения вследствие небольшой пропускной способности постоянного дросселя 7, установленного в магистрали между полостями цилиндра.

В схеме следящего привода с однощелевым золотником, приведенной на рис. 13, б, постоянный дроссель отсутствует. Управление перемещениями поршня силового цилиндра осуществляется путем изменения ширины щели h между кромками золотника и окна в корпусе, при котором регулируется давление в нижней полости Г силового цилиндра. Клапан 14 в этом приводе является предохранительным и настраивается на наибольшее допустимое давление. Верхняя полость цилиндра соединяется с дренажем, а сила, действующая на поршень в направлении вниз, создается вследствие несбалансированного веса каретки /5, смонтированной на вертикальных направляющих.

В схеме приведенной на рис. 13, в, постоянная сила, действующая на поршень в направлении вниз, создается в результате присоединения верхней полости цилиндра к нагнетательной магистрали специального насоса 19, давление в которой устанавливается отдельным переливным клапаном 18.

При подводе щупа к шаблону или перемещении щупа по снижающемуся участку контура шаблона золотник под действием пружины смещается относительно корпуса ниже положения равновесия, в результате чего проходное сечение щели h возрастает, облегчается слив масла, подаваемого насосом 20 по трубопроводам 16 и 17 в нижнюю полость цилиндра и к корпусу золотника, давление в нижней полости цилиндра при этом уменьшается. Образуется избыточная сила, действующая на поршень вниз. Эта сила преодолевает сопротивление подачи и осуществляет перемещение поршня, штока и каретки вниз. Наличие жесткой обратной связи, осуществляемой закреплением корпуса золотника на вертикальной каретке, обеспечивает воспроизведение контура копира на обрабатываемой заготовке.

Следящие приводы, построенные по схемам, показанным на рис. 13, б, в, просты по конструкции.

Однако такие приводы дают пониженную точность копирования, которая зависит также от вязкости (температуры) масла и его утечки в насосе.

В приводе, схема которого показана на рис. 13, г, применяемом в копировальных устройствах фирмы «Магдебург», давление в поршневой полости цилиндра дифференциального действия определяется подпорным клапаном 21, который отрегулирован на давление, значительно меньшее, чем предохранительный клапан 22.

Подпорный клапан установлен в сливной магистрали, идущей от поршневой полости цилиндра и рабочей щели h золотника, управляющей давлением в штоковой полости силового цилиндра дифференциального действия. При смещении щупа вниз и увеличении проходного сечения щели h давление масла, подаваемого насосом, падает и в предельном случае может снизиться до давления подпорного клапана. При этом вследствие разности площадей поршень, шток и каретка будут перемещаться вниз (по схеме). Наоборот, при смещении щупа вверх и уменьшении проходного сечения щели золотника давление масла, подаваемого насосом, возрастает до предельного, определяемого настройкой предохранительного клапана, и давление в штоковой полости цилиндра превышает давление в поршневой полости настолько, что поршень и каретка будут перемещаться вверх. Воспроизведение контура шаблона на обрабатываемой заготовке в этом случае, как и в предыдущих, обеспечивается вследствие наличия обратной связи.

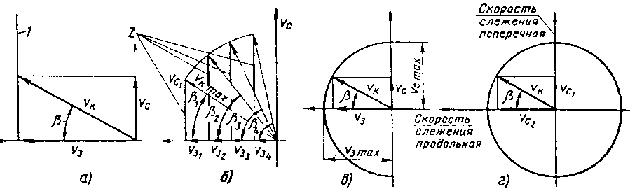

Рис. 14. Изменение скорости копирования при различных видах скорости задания

На базе четырех-, двух- и однощелевых дроссельных золотников теоретически можно построить кроме рассмотренных большое количество других схем следящих приводов, которые приведены в работе [48].

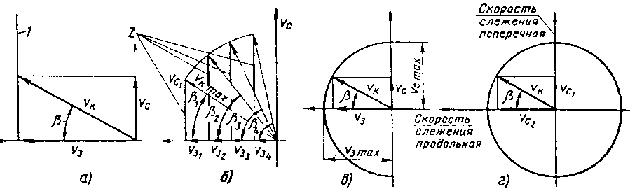

Характерной особенностью всех рассмотренных однокоординатных следящих приводов, с постоянной скоростью задания является зависимость величины скорости копирования — геометрической суммы задающей υ3 и следящей υс скоростей oт крутизны профиля шаблона. На рис. 14, а линия 1 характеризует изменение скорости копирования υк(перемещение конца вектора скорости копирования) при постоянной скорости задания υ3 для различных углов β (см. рис. 1) наклона профиля шаблона. Как следует из графика, скорость копирования определится из выражения

Таким образом, при угле наклона профиля β = 45° скорость копирования возрастает в 1,4 раза, а при β = 60° в 2 раза по сравнению со скоростью копирования на участках, параллельных скорости задания (β = 0).

Поэтому однокоординатные следящие приводы с постоянной скоростью задания обычно применяются при угле р наклона профиля шаблона не более 45°.

При необходимости обвода с помощью однокоординатного следящего привода шаблона с углами наклона профиля более 45° применяется переменная скорость задания, изменяемая ступенчато или бесступенчато.

Ступенчатое изменение скорости задания осуществляется обычно от двух- или четырехскоростного электродвигателя или от электродвигателя постоянного тока с бесступенчатым изменением оборотов.

График изменения скорости копирования при четырех ступенях задающей скорости показан на рис. 14, б (прямые 2); β1, β2 и βз— углы наклона профиля шаблона, при которых следует производить переключение скорости задания, определяются исходя из наибольшей допускаемой скорости копирования υкmax. Изменение величины скорости задания позволяет значительно повысить крутизну копируемого контура. Наибольший угол наклона профиля β4 в этом случае также не может достигать 90,° он обычно составляет 75—80°.

Для получения постоянной величины скорости копирования и возможности воспроизведения профилей с углами подъема до 90° применяются однокоординатные следящие приводы с автоматически регулируемой задающей подачей.

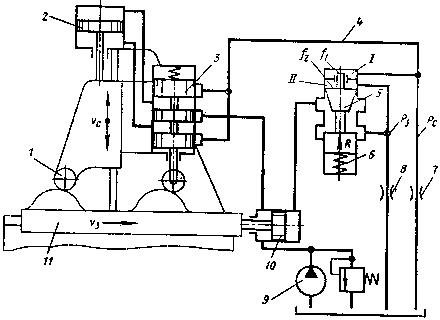

Схема следящего привода с автоматическим регулированием задающей скорости специальным регулятором разработана Б. Л. Коробочкиным [13].

Рис. 15, Схема однокоординатного следящего привода с автоматическим гулированием задающей скорости

В этом приводе (рис. 15) вертикальное следящее перемещение рабочего органа, несущего инструмент Д осуществляет цилиндр 2, который управляется четырехщелевым золотником 3, В силовой магистрали 4, соединяющей крайние щели золотника, установлен дроссель 7 для регулирования скорости слежения. Золотник 3 выполнен таким образом, что в среднем положении все четыре рабочие щели его имеют нулевое открытие, т. е. кромки плунжера золотника и окон в корпусе совпадают. Продольное задающее перемещение стола 11 осуществляет цилиндр 10, у которого при перемещении стола слева направо (на схеме) левая полость соединена с нагнетательной магистралью насоса 9, а правая, через автоматический регулятор скорости 5 и дроссель 8 регулирования скорости задания, с баком. Регулятор скорости имеет плунжер, на нижний конец которого действует пружина 6. Верхний конец плунжера регулятора имеет ступенчатую форму, причем на центральную часть его меньшего диаметра в полости / действует давление, которое устанавливается перед дросселем 7 скорости слежения, а на кольцевую часть в полости // действует давление, которое устанавливается перед дросселем 8 скорости задания. Так как пружина регулятора уравновешивает силы, действующие на ступенчатый плунжер, то при некоторых допущениях, приближенно можно полагать, что сумма сил, развиваемых в полостях І и ІІ постоянна и определяется силой пружины последнего:

(4)

(4)

где рс — давление перед дросселем 7 скорости слежения; р3 — давление перед дросселем 8 скорости задания; f 1и f 2 — площади ступенчатого плунжера соответственно в полостях / и // регулятора; R— сила пружины 6 регулятора.

При обводе какого-либо профиля вытесняемое из цилиндров 2 и 10 скорости слежения и скорости задания масло проходит через дроссели 7 и 8.

Для дросселей типа диафрагмы квадратичный закон истечения определяется соотношением

(5)

(5)

где Sдр — площадь проходного сечения дросселя;  др — коэффициент расхода; р — плотность;

др — коэффициент расхода; р — плотность;  р др — перепад давления на дросселе.

р др — перепад давления на дросселе.

Давление рс и р3 перед дросселями и в полостях / и // регулятора будут пропорциональны приблизительно квадратам расходов в них масла, т. е.

(6)

(6)

где Qc, Q3 — расходы соответственно через дроссели 7 и 8 регулирования следящей и задающей скоростей; Sc, S3 — площади проходных сечений дросселей 7 и 8;  с,

с,  з — коэффициенты расходов в дросселях 7 и 8.

з — коэффициенты расходов в дросселях 7 и 8.

При

где υс, υ 3 — соответственно скорости слежения и задания; Fc, F3 — площади поршней соответствующих цилиндров, совместное решение уравнений (4) и (6) дает

(7)

(7)

где

(8)

(8)

наибольшие величины скоростей слежения и задания при обводе контуров с углом β наклона соответственно 90° и 0° (см. рис. 1).

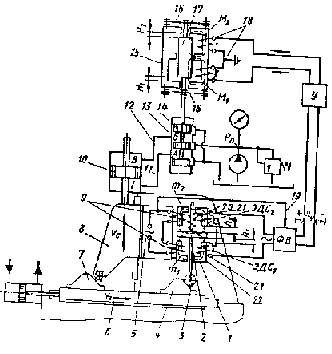

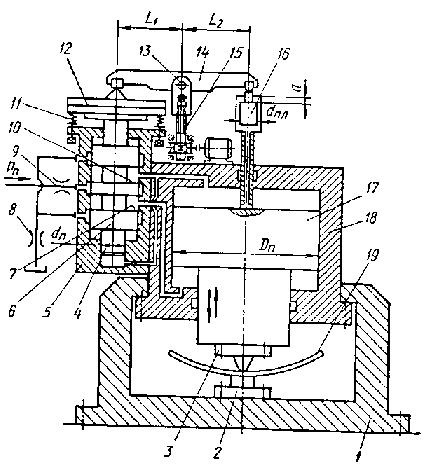

Рис. 16. Схема вибрационного доводочного пресса модели ГДП-16

При равенстве наибольших скоростей слежения и задания, которое достигается выбором соответствующих размеров площадей дросселей, плунжеров и цилиндров, соотношение (7) приобретает вид

(9)

(9)

Таким образом, в результате действия регулятора сумма квадратов скоростей слежения и задания может быть постоянной (кривая на рис. 14, в), а следовательно, будет постоянной скорость копирования независимо от угла наклона копируемого профиля. Может быть получен эллиптический закон изменения скорости копирования. Величина скорости копирования определяется проходными сечениями дросселей 7 и 8. Исследования, выполненные Б. Л. Коробочкиным, показали, что параметры регулятора скорости задания существенно влияют на работу привода скорости слежения [13].

Рассмотренный следящий привод применяется в токарно-копировальных полуавтоматах, выпускаемых московским станкостроительным заводом им. С. Орджоникидзе и др. Применяются также другие типы следящих приводов с автоматической регулировкой скорости задания.

Рассмотренные гидравлические приводы при исключительной простоте конструкции позволяют осуществить широкие технологические возможности оснащенного ими оборудования, в ряде случаев практически недоступные для приводов других видов (электрических, пневматических). Примером может служить гидропривод вибрационного доводочного пресса модели ГДП-16, построенный на основе однокаскадного гидравлического копировального следящего привода и разработанный А. И. Махряевым.

Гидромеханическая часть пресса состоит (рис. 16) из станины 1, рабочего цилиндра 18, закрепленного в станине, вибратора 5, корпус которого закреплен на рабочем цилиндре, и рычага обратной связи 14. Рабочий цилиндр имеет поршень 17 с двумя штоками. На нижнем силовом штоке закрепляется верхняя часть инструмента 3 (боек). Нижняя часть инструмента 2 (наковальня) крепится в станине /. Верхний шток упирается через промежуточный плунжер 16 в рычаг обратной связи 14, который имеет опору 13, устанавливаемую или перемещаемую в вертикальном направлении винтом 15 {задающим устройством). Вибратор 5 включает четырехщелевой золотник 6, верхняя часть которого упирается в рычаг обратной связи 14 и несет грузы 12, подпружиненные пружинами //.

Пресс работает следующим образом. В исходном положении рычаг обратной связи 14 винтом 15 отведен в крайнее верхнее положение. При этом поршень 17 также занимает крайнее верхнее положение, упираясь

нечувствительности привода по координате у. При обработке наклонного участка DE контура центр фрезы по координате у может смещаться от теоретического положения О2т на величину hυу, скоростной погрешности привода У и по координате х — на величину hυx скоростной погрешности привода X. В результате фактическое положение центра фрезы будет в точке О2ф. Если приводы по координатам х и X выбраны таким образом, что при равных скоростях погрешности у них также равны, причем размер погрешности изменяется пропорционально величине скорости, то смещение центра фрезы О2ф будет направлено по касательной к обрабатываемой поверхности и контур детали будет точно совпадать с теоретическим контуром. Таким образом, в результате существования погрешности воспроизведения в приводах пропорционального управления фактическое положение инструмента будет как бы отставать от теоретического, задаваемого числовой программой, смещаясь приблизительно по касательной к контуру в теоретически обрабатываемой точке, а погрешность обработки будет тем больше, чем меньше радиус контура и больше несоответствие между погрешностью и скоростью приводов по координатам, участвующим в обработке детали.

нечувствительности привода по координате у. При обработке наклонного участка DE контура центр фрезы по координате у может смещаться от теоретического положения О2т на величину hυу, скоростной погрешности привода У и по координате х — на величину hυx скоростной погрешности привода X. В результате фактическое положение центра фрезы будет в точке О2ф. Если приводы по координатам х и X выбраны таким образом, что при равных скоростях погрешности у них также равны, причем размер погрешности изменяется пропорционально величине скорости, то смещение центра фрезы О2ф будет направлено по касательной к обрабатываемой поверхности и контур детали будет точно совпадать с теоретическим контуром. Таким образом, в результате существования погрешности воспроизведения в приводах пропорционального управления фактическое положение инструмента будет как бы отставать от теоретического, задаваемого числовой программой, смещаясь приблизительно по касательной к контуру в теоретически обрабатываемой точке, а погрешность обработки будет тем больше, чем меньше радиус контура и больше несоответствие между погрешностью и скоростью приводов по координатам, участвующим в обработке детали.

(4)

(4) (5)

(5) др — коэффициент расхода; р — плотность;

др — коэффициент расхода; р — плотность;  р др — перепад давления на дросселе.

р др — перепад давления на дросселе. (6)

(6)

(7)

(7) (8)

(8)

(9)

(9)