Выпуск современных и перспективных локомотивов, улучшение их тяговых свойств, повышение надежности всех узлов и систем предполагают необходимость создания агрегатов и узлов локомотивов с качественно новыми техническими решениями и прогрессивными конструкциями.

К таким агрегатам и узлам относятся:

– гидравлические и электрические приводы вспомогательных агрегатов;

– электродинамический тормоз;

– централизованная система охлаждения тяговых электрических машин;

– двухконтурная высокотемпературная система охлаждения дизеля;

– бортовая система диагностирования;

– бесчелюстные тележки с минимальным количеством быстро изнашиваемых деталей и радиальным расположением колёсных пар;

– блочная компоновка агрегатов;

– система кондиционирования.

Охлаждающие устройства локомотивов должны обеспечивать теплорассеятельную способность, при которой возможна работа на номинальной мощности при какими-либо условиями эксплуатации. Они должны быть надёжными в работе, иметь минимальные потери мощности при ограниченных размерах, надёжными в обслуживании и при ремонте, оборудованы автоматической системой управления.

Системы охлаждения тяговых электрических машин и аппаратов предназначены для поддержки необходимого температурного режима в электрооборудования в каких-либо эксплуатационных условиях. На тепловозах используют индивидуальную, централизованную и смешанную системы охлаждения. В индивидуальных системах охлаждения каждая электрическая машина или устройство оборудуется собственным вентилятором и системой очистки воздуха. Централизованные системы обеспечивают охлаждённым воздухом все электрические машины, аппараты и устройства локомотива от одного вентилятор, который в основном является осевым. При смешанной системе электрической машины и аппараты соединены в группы, каждую с которых обслуживает свой вентилятор.

Наиболее расширенной схемой охлаждения в локомотивостроении применятся смешанная – групповая система охлаждения тяговых электродвигателей и индивидуальна генератора.

На тепловозе ТЭП60 без котла-подогревателя при температуре наружного воздуха ниже +5 С° систему заправлять подогретой водой до температуры 40…60° С. При этом необходимо проверять на ощупь нагрев всех элементов.

Если система не прогрелась, воду слить и вторично заправить её подогретой водой.

Система охлаждения дизеля имеет два самостоятельных контура циркуляции. В первом контуре вода, охлаждающая втулку цилиндра дизеля, отдаёт тепло воздуху в водяных секциях охлаждающего устройства. Во втором круге вода охлаждает наддувочный воздух в трубчатом холодильнике, масло дизеля в водомасляном теплообменнике и отдаёт тепло воздуху в водяных секциях.

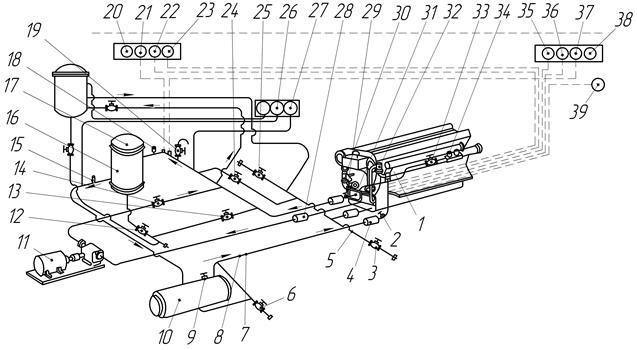

Рисунок 6.1 Схема водяной системы охлаждения дизеля (с котлом-подогревателем): 1 – дизель; 44, 46, 67 – шланги; 3. 6, 11, 12, 15, 16, 17, 18, 19, 23, 26, 27, 28, 31, 33, 36, 37, 40, 43, 47, 48, 49, 50, 56, 58, 59, 69 – вентили; 4, 8, 20, 32, 42, 71 – клапаны игольчатые; 5 – бак санузла; 7, 55, 72 – электротермометры; 9 – котел-подогреватель; 10 – насос котла-подогревателя; 13, 21, 38, 57 – краны; 14, 39 – калориферы; 22 – насос первого контура; 24, 35, 62, 63, 66 – термометры ртутные; 25, 45 – соединительные головки; 29, 30 – секции холодильника; 34 – водомасляный теплообменник; 41, 68 – клапаны невозвратные; 51 – труба атмосферная; 52 – водомерное стекло; 53 – горловина наполнительного бака; 54 – бак наполнительный; 60, 61 – термореле КР-4; 64 – холодильник наддувочного воздуха; 65 – насос второго контура; 70 – топливоподогреватель

Первый контур циркуляции. Охлажденную в секциях воду засасывает водяной насос, который приводится в движение через редуктор от вала дизеля, и нагнетает её в дизель для охлаждения его цилиндров. Затем, пройдя через невозвратный клапан, нагретая вода поступает снова в водяные секции охлаждающего устройства.

Второй контур циркуляции. Охлажденную воду в секциях засасывает водяной насос через невозвратный клапан, водомасляный теплообменник и направляет её в трубчатый холодильник наддувочного воздуха. Нагретая вода снова поступает в водяные секции. Водяной насос второго контура также приводится в движение через редуктор от коленчатого вала.

В этом контуре циркуляции холодную воду направляют сначала в теплообменник, а затем в холодильник наддувочного воздуха. Основное количество тепла забирается водой от масла дизеля. Поэтому для обеспечения наибольших перепадов между температурами охлажденной воды и горячего масла теплообменник включен непосредственно после секции охлаждающего устройства. Это дало возможность получить теплообменник с минимальными габаритами и весом.

В каждой шахте охлаждающего устройства расположено по 24 водяные секции. Причём для обеспечения в летний период нормальной работы первого и второго контуров циркуляции потребовалось шесть секций второго контура расположить в шахте, в которой размещены секции 29 первого контура.

В зимний же период, когда температура наружного воздуха устанавливается ниже +5 С°, для предотвращения переохлаждения в теплообменнике масла шесть секций выключают.

Для исправной работы охлаждающего устройства предусмотрен наполнительный бак 54, который своим объемом компенсирует изменения объема воды в системе в зависимости от ее температуры и располагает запасом воды для пополнения. Бак имеет водомерное стекло 52 для контроля за уровнем воды в процессе работы охлаждающего устройства. К этому баку, соединенному с атмосферой, подведены тонкие трубы для выхода воздуха и пара из системы во время заполнения её водой и в процессе работы дизеля. Для выпуска воздуха из теплообменника предназначен игольчатый клапан 32.

Основную магистраль первого контура заполняют водой по трубопроводу, оборудованному вентилем 49, а второго контура – вентилем 58. На работающем тепловозе оба эти вентили должны быть открыты.

Вентили 49 и 56 первого контура и вентили 50 и 59 второго контура служат также для отключения их от расширительного бака при испытании систем на плотность.

Перед пуском дизеля необходимо прогреть оба контура циркуляции. Для этого предназначен котёл-подогреватель 9. Водяной насос 10 котла-подогревателя может засасывать воду из систем через открытые вентили 6, 12 и 18 и прогонять её через котёл. Вода после подогрева идет в топливоподогреватель 70, а затем разветвляется по трубопроводам: через топливоподогреватель 70 и вентиль 59 при закрытом вентиле 43 – в первый контур циркуляции; через топливоподогреватель 70 и вентиль 43 при закрытом вентиле 59 – во второй контур циркуляции; через вентили 17, 18, 23 – в калориферы 14 передней кабины, а через вентили 33 и 40 — в калориферы 39 задней кабины. При этом ряд вентилей перекрывают.

Учитывая большой объём водяной системы тепловоза, а также гидравлические сопротивления в трубопроводах, прогрев системы производят неодновременно.

На трубопроводе горячей воды первого контура циркуляции расположены два штуцера для присоединения соответственно к термореле КР-4, управляющему открытием жалюзи, и к термореле КР-4, управляющему сбросом нагрузки с дизеля. От этой же трубы идёт ответвление к терморегулятору, управляющему работой гидромотора, который при увеличении температуры воды пропускает в гидромотор большее количество масла, заставляет его и, следовательно, вентилятор первого круга вращаться с увеличивающейся частотой вращения и тем самым снижает температуру воды до установленной нормы.

Помимо этого, для наблюдения за работой охлаждающего устройства предусмотрены следующие контрольные приборы: электротермометры с тумблерами, расположенные на пультах первой кабины 7 и второй 55, указывают температуру воды первого круга циркуляции на входе и выходе воды из дизеля; электротермометр 72, расположенный на пульте первой кабины, указывает температуру воды первого контура циркуляции на входе в дизель. Для периодического контроля служат ртутные термометры 24, 35, 62 и 63, которые показывают соответственно температуру воды первого контура на входе в дизель, температуру воды перед теплообменником, после теплообменника и температуру воды на выходе из дизеля.

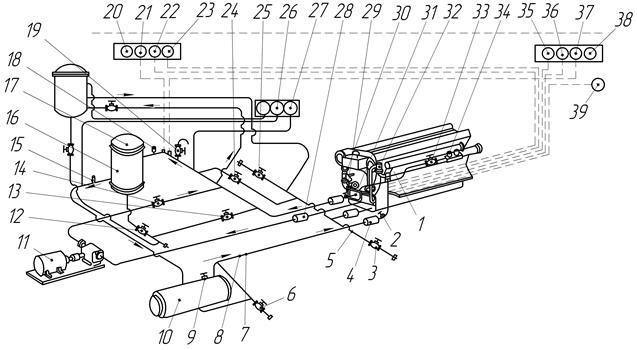

Рисунок 6.1 Схема водяной системы охлаждения дизеля, и схема расположения вентилей трубопровода воды на тепловозе ТЭП60 (без котла-подогревателя): 1 – дизель; 2, 54 – шланги; 3, 8, 9, 12 по 15, 21 по 23, 27, 29, 30, 33, 35 по 39, 45, 46, 56 – вентили; 4, 16, 26, 34, 57 – клапаны игольчатые;

5 – бак для воды санузла; 6, 7, 44 – электротермометры; 10, 17, 31 – краны;

11, 32 – калориферы; 18 – насос первого контура; 19, 49. 50, 53 – термометры ртутные; 20, 35 – рукава соединительные; 24, 25 – секции холодильника;

28 – водомасляный теплообменник; 40 – труба атмосферная; 41 – водомерное стекло; 42 – горловина для залива воды; 43 – наполнительный бак;

47, 48 – термореле КР-4; 51 – холодильник наддувочного воздуха; 52 – насос второго контура; 56 – топливоподогреватель (в скобках указаны номера позиций, нанесённые на табличках, расположенные на вентилях, клапанах и кранах, совпадающие с позициями)

Масляная система тепловоза обеспечивает охлаждение масла, которое в свою очередь охлаждает поршни и смазывает трущиеся детали дизеля. Масло дизеля охлаждается водой в теплообменнике, который включен во второй контур циркуляции воды.

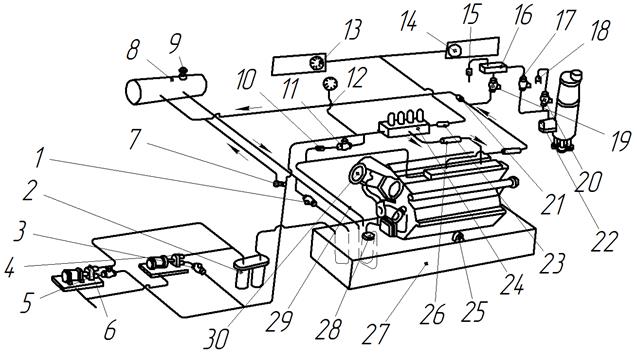

Рисунок 6.2 Схема масляной системы дизеля: 1 – дизель; 2, 29 – термометры ртутные; 3, 6, 12, 13, 19, 24, 25 – вентили; 4, 28 – шланги; 5, 8 – штуцера; 7, 15 термореле КР-4; 9, 17 – клапаны игольчатые; 14, 33 – клапаны невозвратные; 10 – водомасляный теплообменник; 11 — маслопрокачивающий агрегат; 16 — фильтр грубой очистки; 18 – терморегулятор; 20, 22, 36, 37 – электротермометры, на входе и выходе масла из дизеля; 23, 25 – электроманометры давления масла на входе в дизель; 21, 38 – электроманометры от ведомого тепловоза; 26, 27 — манометры давления масла после и до фильтра; 30 – клапан перепускной; 31– масляный насос; 32 – клапан предохранительный; 34 – центробежный фильтр; 39 – электроманометр на ведомый тепловоз.

Масляный насос дизеля, приводимый в движение через редуктор от коленчатого вала, засасывает из картера горячее масло и нагнетает его через фильтр грубой очистки 16 в теплообменник 10. На маслопроводе перед фильтром грубой очистки установлен терморегулятор 18, который в зависимости от температуры масла управляет режимом работы гидромотора вентилятора холодильника, обеспечивая заданную температуру масла, поступающего в дизель путем изменения интенсивности охлаждения воды в воздухо-водяных секциях.

Для тонкой очистки масла на дизеле установлен центробежный фильтр 34, в который поступает из нагнетательной полости масляного насоса 31 небольшая часть масла и после очистки стекает в картер дизеля Перед фильтром грубой очистки и после него предусмотрены ответвления к манометрам, соответственно установленным на стенке кузова, которые позволяют контролировать величину гидравлического сопротивления фильтра. Если сопротивление достигает 1,5 кгс/см2, фильтр промывают или заменяют его рабочие элементы.

Перед центробежным фильтром масла установлен невозвратный клапан, который пропускает в него масло при давлении не менее 2,4 кгс/см3. Около масляного насоса расположен перепускной клапан, отрегулированный на давление 10 кгс/см2. В случае превышения давления часть масла сбрасывается обратно в картер дизеля. При входе масла в дизель установлен предохранительный клапан, отрегулированный на давление 5 кгс/см2. Если давление будет выше, то часть масла также сбрасывается в картер дизеля.

Предусмотрены два агрегата: маслоподкачивающий, предназначенный для прокачки масла при прогреве системы, и маслопрокачивающий для прокачки масла и создания давления не менее 0,2 кгс/см2 перед пуском дизеля. Такое давление обеспечивает подачу масла ко всем смазываемым рабочим поверхностям в узлах движения дизеля. Чтобы устранить перегрузку электродвигателя маслопрокачивающего агрегата и разряд аккумуляторной батареи, предусмотрен предохранительный клапан 32, отрегулированный на давление 5 кгс/см2. В случае превышения давления часть масла сбрасывается на всасывающую линию насоса. На нагнетательных трубопроводах маслопрокачивающего агрегата имеются невозвратные клапаны 14 и 33, препятствующие обратному току масла при неработающем агрегате.

Маслоподкачивающий агрегат состоит из электродвигателя П31 мощностью 2,2 кВт с частотой вращения вала 3000 об/мин и шестеренчатого насоса. Допускаемое напряжение 75 В. Маслопрокачивающий агрегат состоит из электродвигателя П41 мощностью 4,2 кВт, 2200 об/мин. Допускаемое напряжение 64 В.

Картер дизеля заправляют маслом через сливные трубы с любой стороны тепловоза или через заливочную горловину. После заправки маслом включают маслоподкачивающий агрегат, предварительно открыв краны; после появления масла их закрывают.

При температуре воздуха менее 5° С заправку надо производить маслом, нагретым до температуры 60…90° С.

Для слива масла из системы снимают заглушки и открывают краны и вентили 6, 12 и 13. Для слива масла из картера необходимо открыть вентили 3 и 25. При частичном сливе масла из системы в картер дизеля открывают вентиль 24. Перед пуском дизеля, если температура масла в системе ниже 20° С, его подогревают при помощи котла-подогревателя. Для подогрева масла во время работы дизеля используют водомасляный теплообменник 10, выполняющий в данном случае роль не холодильника, а маслоподогревателя. Горячая вода из котла поступает в трубки теплообменника и нагревает масло, которое маслоподкачивающим агрегатом засасывается из картера, проходит фильтр грубой очистки 16, омывает наружные поверхности трубок теплообменника и нагретое возвращается в картер дизеля.

Перед пуском дизеля проверяют уровень масла в картере по масло-измерителю и включают маслопрокачивающий агрегат 11. Этот агрегат засасывает масло из картера дизеля / и нагнетает его через фильтр грубой очистки 16, теплообменник 10 и обратно в картер.

На трубопроводе перед фильтром грубой очистки установлен терморегулятор 18. В зависимости от температуры масла терморегулятор создает режим работы гидромотора вентилятора холодильника, обеспечивающий заданную температуру масла на входе в дизель. Масляная система контролируется и управляется рядом приборов. На выходном трубопроводе из теплообменника 10 имеется термореле (КР-4) 7, контролирующее температуру масла на входе в дизель. При температуре масла выше предельной снижается нагрузка с дизеля.

На трубопроводе после фильтра грубой очистки предусмотрено термореле (КР-4) 15. При повышении температуры масла выше установленной термореле посылает импульсы электропневматическому клапану, открывающему жалюзи охлаждающего устройства дизеля, обеспечивая тем самым свободный проход воздуху через водовоздушные секции. Понижая или повышая степень охлаждения воды в этих секциях, обеспечивают понижение или повышение температуры масла, проходящего через теплообменник.

На пультах управления передней и задней кабин расположены электротермометры 37, 36 и 20, 22, показывающие температуры масла на выходе и входе в дизель, и электроманометры 35 и 23, показывающие давление масла на входе в дизель. На щитке в машинном помещении установлены манометры 27 и 26 для контроля давления масла перед и после фильтра грубой очистки. Электроманометры 38 и 21, расположенные на пультах управления передней и задней кабин, показывают давление в масляной системе дизеля второй секции при работе тепловоза двумя секциями. Электроманометр 39 во второй секции тепловоза показывает давление масла на входе в дизель первой секции.

Топливо на тепловозе хранится в баке, который заполняют через горловины, расположенные по обеим сторонам тепловоза. В холодное время бак заправляют подогретым топливом до температуры 20…30° С.

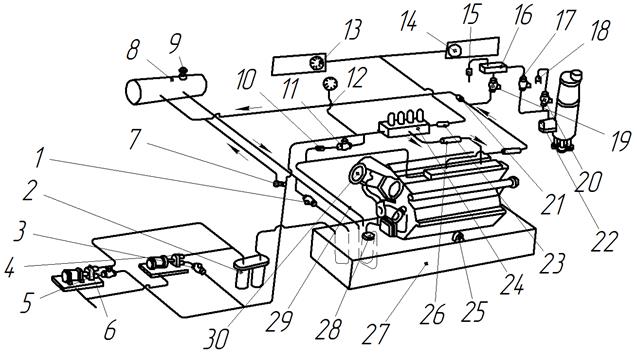

Топливо из бака 28, пройдя фильтр грубой очистки 2, подается топливоподкачивающим агрегатом 4 или 6 в фильтр тонкой очистки 23, а затем в коллектор топливных насосов дизеля. Оба фильтра размещены на левой стенке машинного отделения. Топливо подают непрерывно, что способствует охлаждению топливных насосов и удалению пузырьков воздуха, которые могут нарушить нормальную работу системы. В топливной системе предусмотрен топливоподогреватель 8, в котором топливо подогревают горячей водой системы охлаждения дизеля.

Топливоподкачивающий агрегат подаёт топливо больше, чем необходимо для реализации полной мощности дизеля. Поэтому часть топлива сливается из коллектора топливных насосов в подогреватель. На трубопроводе слива находится клапан 22, отрегулированный на давление 1,5 кгс/см2 и поддерживающий постоянное давление в топливном коллекторе дизеля. Из подогревателя 8 большую часть топлива сливают в топливный бак и прогревают весь запас топлива, а остальную подают через калиброванное отверстие диаметром 10 мм и вентиль 1 к раструбу всасывающей трубы, расположенной в топливном баке.

Рисунок 6.3 Схема топливной системы дизеля: 1, 11, 17, 19, 20 – вентили; 2 – фильтр грубой очистки топлива; 3, 5 – невозвратные клапаны; 4, 6 – топливоподкачивающие агрегаты; 7 – предохранительный клапан на 2,5 кгс/см2; 8 – топливоподогреватель; 9 – клапан игольчатый; 10, 15, 18 – фонарики; 12 – манометр; 13, 14 – трубки к электротермометрам на пультах задней и передней кабин; 16 – бак топлива для котла-подогревателя; 21 – котел-подогреватель; 22 – перепускной клапан на 1,5 кгс/см2; 24 – фильтр тонкой очистки топлива; 23 – гаситель пульсации; 25, 27 – шланги; 26 – заливочная горловина; 28 – бак топлива; 29 – резервуар для сбора грязного топлива и воды; 30 – сливная труба топлива из форсунок; 31 – дизель.

На нагнетательном топливопроводе имеется предохранительный клапан 7, отрегулированный на давление 2,5 кгс/см2. В случае загрязнения фильтра тонкой очистки давление топлива поднимается, тогда оно сливается через топливоподогреватель в топливный бак. В этот бак сливается также топливо по трубе 30, просочившееся через форсунки.

Загрязненное топливо, просочившееся через неплотности топливных насосов и сливающееся из лотков дизеля, собирается в резервуаре 29, расположенном в топливном баке. Из этого резервуара загрязненное топливо периодически сливается,наружу.

От сливного трубопровода, идущего от коллектора топливных насосов, предусмотрена труба с вентилем 19 для заполнения топливом бака 16 котла-подогревателя.

Для контроля за сливом топлива предусмотрены фонарики 10, 15, 18. Для спуска воздуха и эмульсии из системы предусмотрены вентили 11, 20 и игольчатый клапан 9, установленный на топливоподогревателе.

Второй топливоподкачивающий агрегат является запасным и установлен на случай поломки первого. Для его пуска необходимо отключить автоматический выключатель «Топливный насос», расположенный на пульте управления; пакетный переключатель ПКНТ, установленный в высоковольтной камере, поставить в положение, соответствующее работе второго топливоподкачивающего агрегата. После этого включить автоматический выключатель «Топливный насос». Для исключения циркуляции топлива через неработающий топливоподкачивающий агрегат установлены невозвратные клапаны 3 и 5.

Для контроля за работой топливной системы на пультах управления кабин машиниста установлены манометры, к которым идут трубки 13 и 14, фиксирующие давление топлива после фильтра тонкой очистки.

Давление топлива до фильтра тонкой очистки показывает манометр 12, установленный на щитке в дизельном помещении. Изменение разности этих давлений позволяет судить о степени загрязнения фильтра тонкой очистки топлива. Конструкция фильтров грубой и тонкой очистки топлива аналогична фильтрам, установленным и на тепловозах ТЭЗ и 2ТЭ10Л.

Описанная топливная схема отличается от схемы первых тепловозов установкой двух (основного и аварийного) топливоподкачивающих агрегатов, расположенных в одном месте – в шахте охлаждающего устройства дизеля.

На ряде тепловозов часть топлива не сливалась из подогревателя по отдельной трубе в топливный бак, а все подводилось к раструбу, через который оно забиралось топливоподкачивающими агрегатами. Однако практика показала, что при такой схеме оказался недостаточным подогрев топлива в баке с сильным охлаждением отсеков, в которых расположены аккумуляторные батареи. Поэтому была восстановлена прежняя схема, предусматривающая слив части топлива, не прошедшей через калибровочное отверстие, по отдельной трубе, непосредственно в топливный бак.

С тепловоза № 0502 в топливной схеме отсутствуют котел-подогреватель с баком для топлива 21, 16, вентили 17, 19, 20 с трубопроводами. В остальном система оставлена без изменения.